核仪表用单卡套管接头建模仿真分析

2021-06-24邵明坤江浪薛欢欢

邵明坤,江浪,薛欢欢

(中航光电科技股份有限公司,河南 洛阳 471000)*

自从电能被商业化应用以来,极大推动了现代科学文明的迅猛发展,而电连接技术也已被广泛应用至各个工业领域.不同于一般工业领域,在一些工况环境严酷的领域,如核电领域对连接技术提出了更高的要求,要求连接器应具有优良的密封性能,可以长期耐受恶劣环境如高温、辐照、过热水蒸汽、腐蚀溶液等的侵蚀[1].在核电厂核岛安全壳内部,传统连接器采用橡胶作为关键密封材料,由于橡胶受到环境中光、热、辐照等因素影响会发生降解、交联反应,导致压缩永久变形率、应力松弛等性能随时间逐步下降[2-6],最终丧失弹性无法回弹引起连接器密封失效,进而发生电气故障.相对于橡胶密封,金属密封技术具有优良的耐候性、长寿命、高可靠等优势,因此采用金属密封的电连接器将推动电连接技术在尖端、严酷领域内的发展.

相比于一般的金属密封方式如金属密封圈、金属平垫片、金属透镜垫等,卡套管接头具有结构紧凑、设计巧妙、制造精密等优点,在核电、石油、天然气和化工等领域被大量用于仪器、仪表、管道控制系统中.卡套的结构经历了单刃口、双刃口、无刃口等多种形式的迭代更新.单卡套与管子外壁之间通过挤压作用形成一道精密金属密封,为达到可靠的金属密封,要求单卡套具有合理的几何结构、加工精度,合适的管子壁厚,以及材料适中的硬度、弹性模量.一般单卡套管接头由接头本体、卡套、螺母三部分组成,各零件所用材料与管子采用同一材质[7].与双卡套管接头相比,单卡套管接头将双卡套管的前卡套和后卡套用一个卡套零件代替,减少了一个零件,降低了卡套管接头的设计、制造成本,且安装、拆卸更加容易[8-10].

1 单卡套结构和密封原理

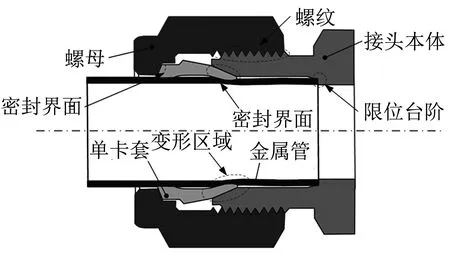

单卡套管接头采用无刃口结构,有效地防止卡套切伤管子外壁,与一次性密封的刃口式卡套相比这种单卡套管接头可多次拆卸使用.机械结构由单卡套、接头本体和螺母组成,如图1所示.通过合理的结构设计与管子形成可靠的金属密封.

图1 单卡套管接头结构组成

单卡套管接头的安装密封原理如图2所示.依次将管子穿入螺母、单卡套、接头本体,其中螺母与接头本体间通过螺纹连接,螺纹表面喷涂二硫化钼等干摩擦润滑剂,管子前端与接头本体台阶进行限位.通过旋转螺母对单卡套尾部施加轴向载荷,接头本体锥面与单卡套前端接触,阻碍卡套前进.持续旋紧螺母,单卡套将发生“弓形”变形,卡套前端向前、向下,卡套外侧与接头本体圆锥面紧密贴合,内侧不断挤压管壁,迫使管子发生塑性变形.卡套装配后,由于单卡套的“弓形”变形和合理的几何形状设计,具有一定自锁效应,可有效地防止螺母松动.

图2 单卡套管接头密封原理

2 单卡套管接头建模分析

单卡套管接头在装配过程中零件之间相互接触挤压变形而形成密封界面,涉及三种非线性:大变形引起的材料非线性、几何非线性以及接触界面的非线性,利用有限元分析数值方法可有效对上述接触问题进行仿真分析[11].下面利用ABAQUS有限元仿真软件对单卡套进行建模,并通过自适应网格技术对网格进行细化划分,在物理解变动较大的区域网格自动密集,而在物理解变化平缓区域网格相对稀疏,做到网格点分布与物理解的耦合,从而提高解的精度和分辨率.

2.1 模型建立

在确保运算精度的前提下,可对单卡套管接头模型进行合理、有效简化,以提高仿真运算速度.由于单卡套管接头除外轮廓几何形状外,其余全部为轴对称结构,因此可利用ABAQUS自带的轴对称模型进行建模,将三维单卡套管接头模型简化为二维模型.具体的简化原则如下:

(1)采用二维轴对称模型,将三维实体模型简化为二维平面模型;

(2)简化与密封界面无关的外形结构,如倒角、六方等;

(3)简化载荷施加方式,将螺纹旋紧载荷简化为轴向位移载荷.

在Part模块中建立单卡套管接头各零件的二维轴对称模型,并在Assembly模块中完成组件装配.

2.2 材料属性

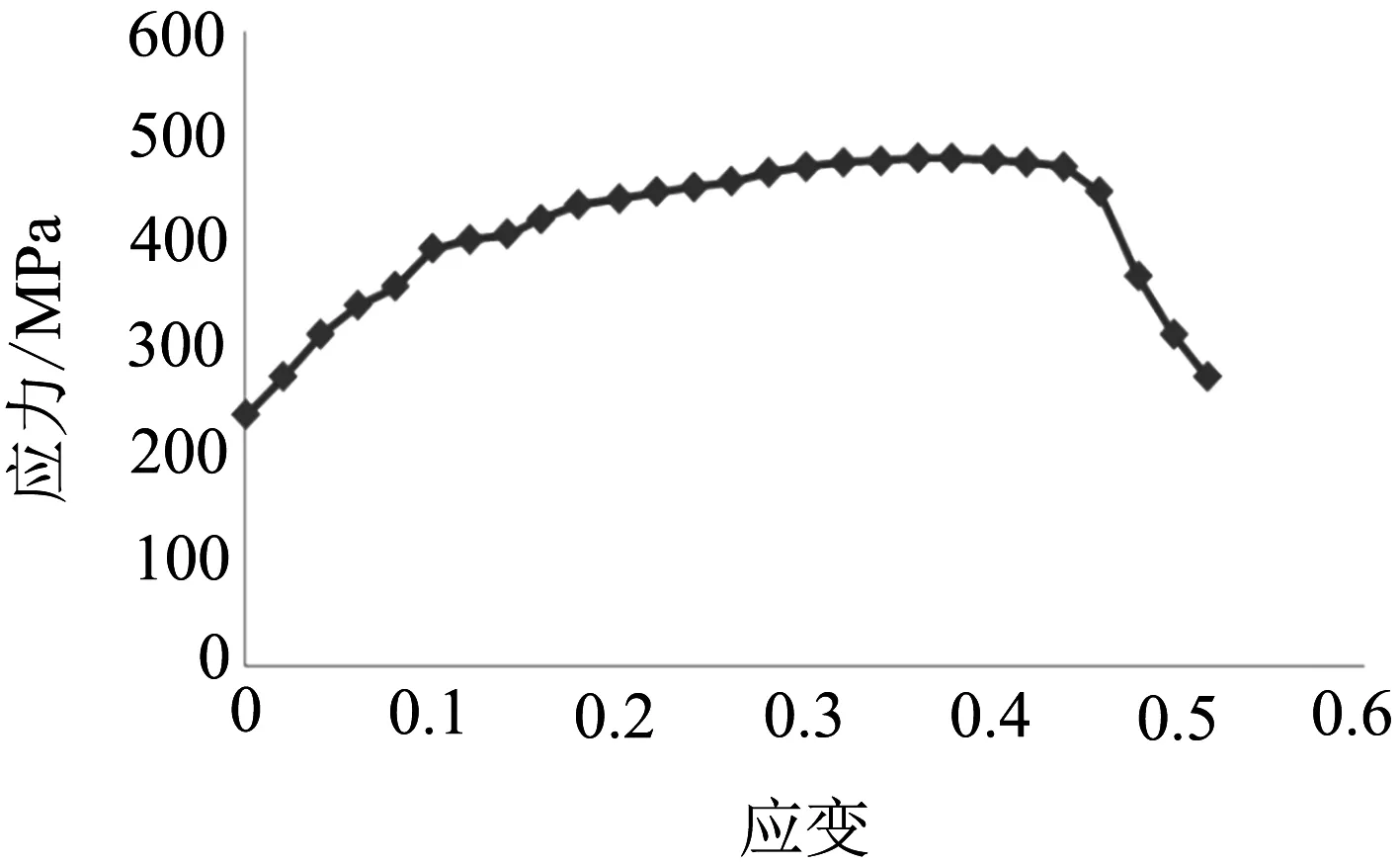

单卡套管接头和管子材质均选用综合性能较好的316L不锈钢合金.316L不仅力学性能优异,且具有优秀的耐腐蚀性、耐高温、抗蠕变性能.在Property模块中创建316L材料属性,弹性模量:210GPa,泊松比:0.3,屈服应力:205 MPa,抗拉强度:515 MPa.316塑性应力应变曲线如下图3所示.

图3 316L塑性阶段应力、应变曲线

2.3 自适应网格划分

自由网格划分技术是最灵活的网格划分技术之一,几乎适用于任何形状的网格划分,常用于划分几何形态高度非线性的复杂模型网格.但自由网格划分技术对网格质量、精度要求较高,网格种子分布较为密集,占用计算资源较大.而适应网格划分则是在自由网格的基础上,在一个接近或一致的误差指标下,对于特定的模型和伴随的载荷历史变化,在运算过程中,按照一定的规则对网格自动进行二次划分.自适应网格划分技术可大大将定模型的计算量,提高模型计算的精确度[12].

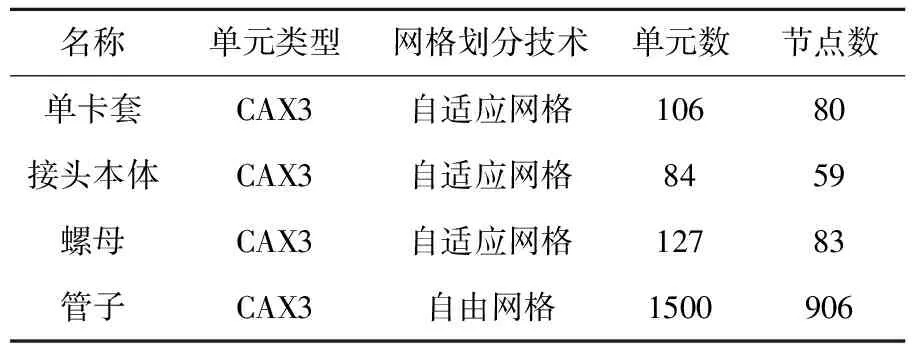

在Mesh模块中采用自适应网格划分技术对结构形状复杂的单卡套管接头划分网格,全局网格种子大小设定为0.5.设置网格控制规则,采用单元能量密度作为控制网格重划分指标,自动控制误差目标,划分后的最大、最小单元网格大小自动计算,最大为7.5,最小为0.001 8.对于形状简单的钢管,则采用自由网格进行划分,全局网格种子大小设定为0.1.网格划分参数如表1所示.

表1 单卡套管接头网格划分情况

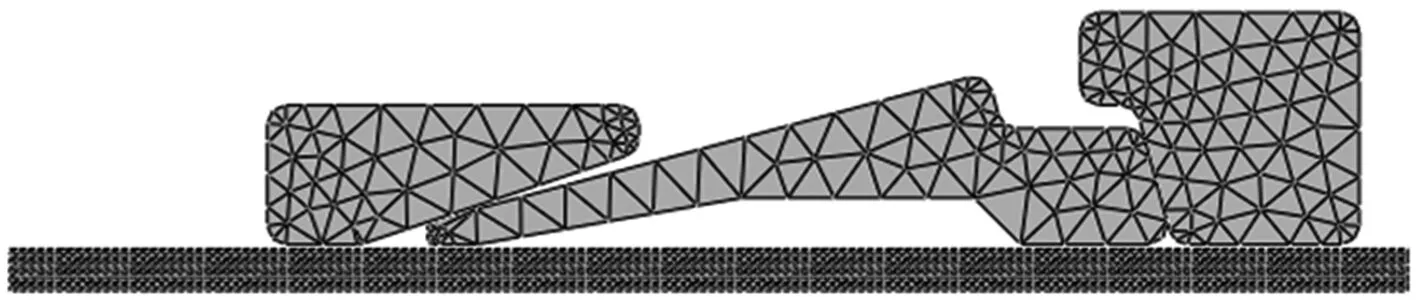

初次划分后的单卡套管接头网格模型如图4所示.

图4 单卡套管接头初次网格划分

2.4 建立分析步、载荷及接触条件

为便于仿真分析收敛和研究单卡套管接头自锁现象,此处共设置以下3个通用静态分析步:

(1)第1分析步:对接头本体和管壁左端施加全约束,螺母除y方向轴向位移外其余全约束.对螺母施加一个较小的位移载荷,0.1 mm.使卡套与接头本体和螺母充分发生接触,接触分析将更加容易收敛;

(2)第2分析步:对接头本体和管壁左端施加全约束,螺母除y方向轴向位移外其余全约束.在卡套管各零件充分接触后,对螺母施加全部轴向位移载荷,1.25 mm,使卡套安装到位;

(3)第3分析步:对接头本体和管壁左端施加全约束,螺母除y方向轴向位移外其余全约束.释放螺母轴向位移载荷,以模拟安装后单卡套管接头的自由状态,研究其自锁现象.

对单卡套管接头所有零件之间相互接触的表面上设置接触特性,接触属性为硬接触,钢与钢之间静摩擦系数取0.15[13].

2.5 提交运算及后处理结果

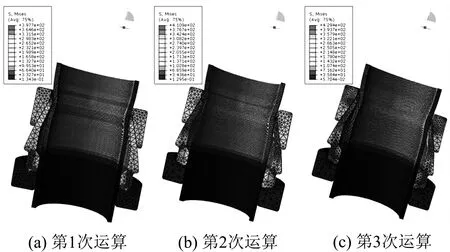

在Job模块中创建自适应分析过程,并提交运算.Abaqus将在后台中将对模型进行3次重复运算,根据自适应网格调整规则逐次对网格进行自动优化、细分.单卡套应力仿真结果如图5所示.

图5 单卡套管接头von Mises应力云图

图5为单卡套管接头应力云图的三次运算结果,可以看出采用自适应网格划分技术,经过三次运算,网格划分更趋合理、精细,尤其是接触区域附近的网格明显进行了优化处理,比图4初次划分的网格质量更优,von Mises应力云图结果也更为准确.从图5(c)第3次运算结果中可以看出单卡套前端与管子接触表面发生明显变形,其中单卡套最大应力为429 MPa,超过材料的屈服应力204MPa,将发生塑性变形.

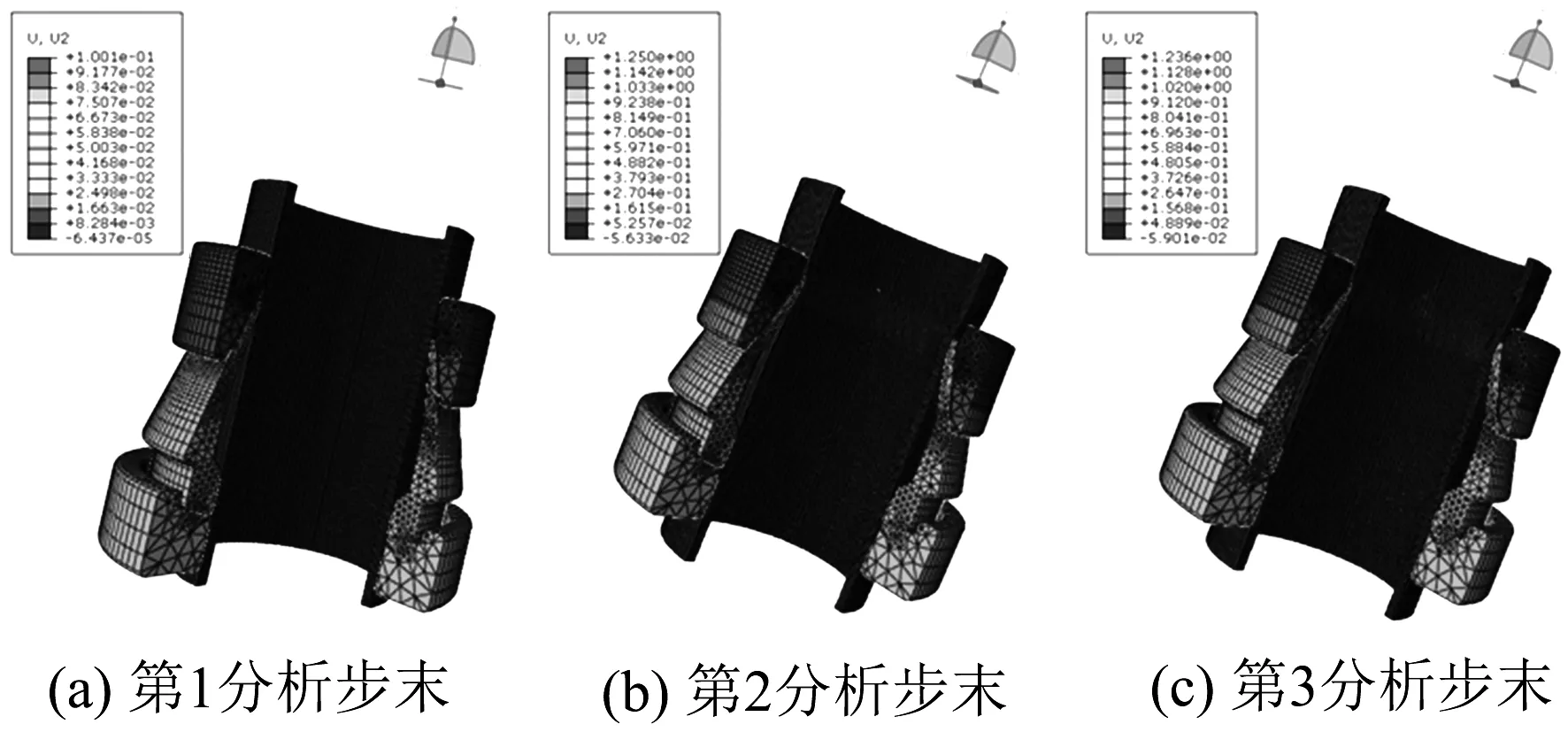

研究单卡套管接头轴向运动情况,提取Y方向位移如图6所示.从图6(a)、图6(b)中可以看出,卡套在螺母的作用下分别前进0.1 mm、1.25mm.在第2分析步中,卡套沿Y方向不断运动,前端逐步嵌入接头本体和管子夹缝中,进而箍紧管壁,迫使管子发生塑性变形,形成一道密封.与此同时卡套管在前后的作用力下发生“弓形”变形,卡套与接头本体圆锥面紧密贴合,从而形成第二道密封.在第3分析步中,释放螺母位移载荷,卡套后端将无任何载荷约束.此时,螺母位移为1.236mm,相比于第2分析步末,螺母后退了0.014 mm位移.单卡套的这种铰链作用将会持续对螺母施加作用力,防止螺母松动,确保单卡套管接头即便在各种振动场合中也可保证有效密封.

图6 单卡套管接头轴向位移云图

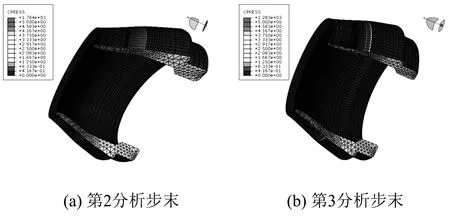

单卡套管接头主要特性是实现密封功能,为此提取第2分析步和第3分析步的接触压强仿真结果,如图7所示,以观察卡套密封面的密封效果.

图7 单卡套管接头接触压强云图

图7中单卡套区域表面的接触压强在5MPa以上,说明该区域至少可以密封5MPa的压力.相比于第2分析步,第3分析步末最大接触压强有所降低,这是由于螺母位移载荷完全释放,单卡套弹性变形略有回复造成的.第3分析步末密封区域基本与第2分析步相当,说明即便在单卡套管接头装配后,螺母不再给卡套主动施加载荷,卡套依然具有良好的密封效果.

3 结论

通过上述仿真研究分析,得出以下结论:

(1)核仪表用单卡套管接头除具有耐腐蚀、耐温、长寿命、易安装等特点外,还具有优良的抗振性、耐冲击和良好的金属密封性能,适用于核反应堆安全壳内部这种极端严酷工况环境的密封;

(2)通过对单卡套管接头进行仿真分析,模拟了核仪表管接头完整的装配过程中的位移、应力和接触压强变化情况.螺母拧紧时,单卡套前后的作用力下发生“弓形”变形,最大应力为429 MPa;在卸去螺母后,螺母后退了0.014 mm,单卡套表面接触压强云图略有变化,大部分区域在5MPa以上,说明单卡套具有铰链作用将会持续对螺母施加作用力,防止螺母松动,确保单卡套管接头即便在各种振动场合中也可保证有效密封.