国六柴油机双旋流SCR混合器试验研究

2021-05-14张晓丽王霞荣超石代龙安邦王东升杨永春

张晓丽,王霞,荣超,石代龙,安邦,王东升,杨永春

(潍柴动力股份有限公司发动机研究院,山东 潍坊 261205)

目前,在国Ⅵ排放阶段,SCR依然是解决柴油机NOx排放的主流技术路线[1-2]。但尿素结晶一直是制约尿素-SCR技术发展的瓶颈问题[3-6]。尿素结晶最直接的危害就是堵塞混合器,使后处理系统背压急剧升高,最终导致发动机燃油经济性降低;另外,尿素结晶还会影响SCR催化剂使用寿命[7-10]。

针对目前国Ⅵ柴油机SCR后处理系统中存在的尿素结晶问题,以某重型国Ⅵ柴油机箱式后处理SCR混合器为研究对象,设计一种双旋流混合器结构。采用CFD手段[11-14]分析SCR载体前端NH3分布均匀性、混合器壁面液膜厚度分布及流场分布。最后进行测试NOx转化效率的单点转化效率试验、测试NOx排放的WHTC瞬态循环试验以及用于验证结晶情况的10 h发动机台架尿素结晶验证试验。

1 SCR混合器结构优化设计

1.1 单旋流混合器结构原理及缺陷

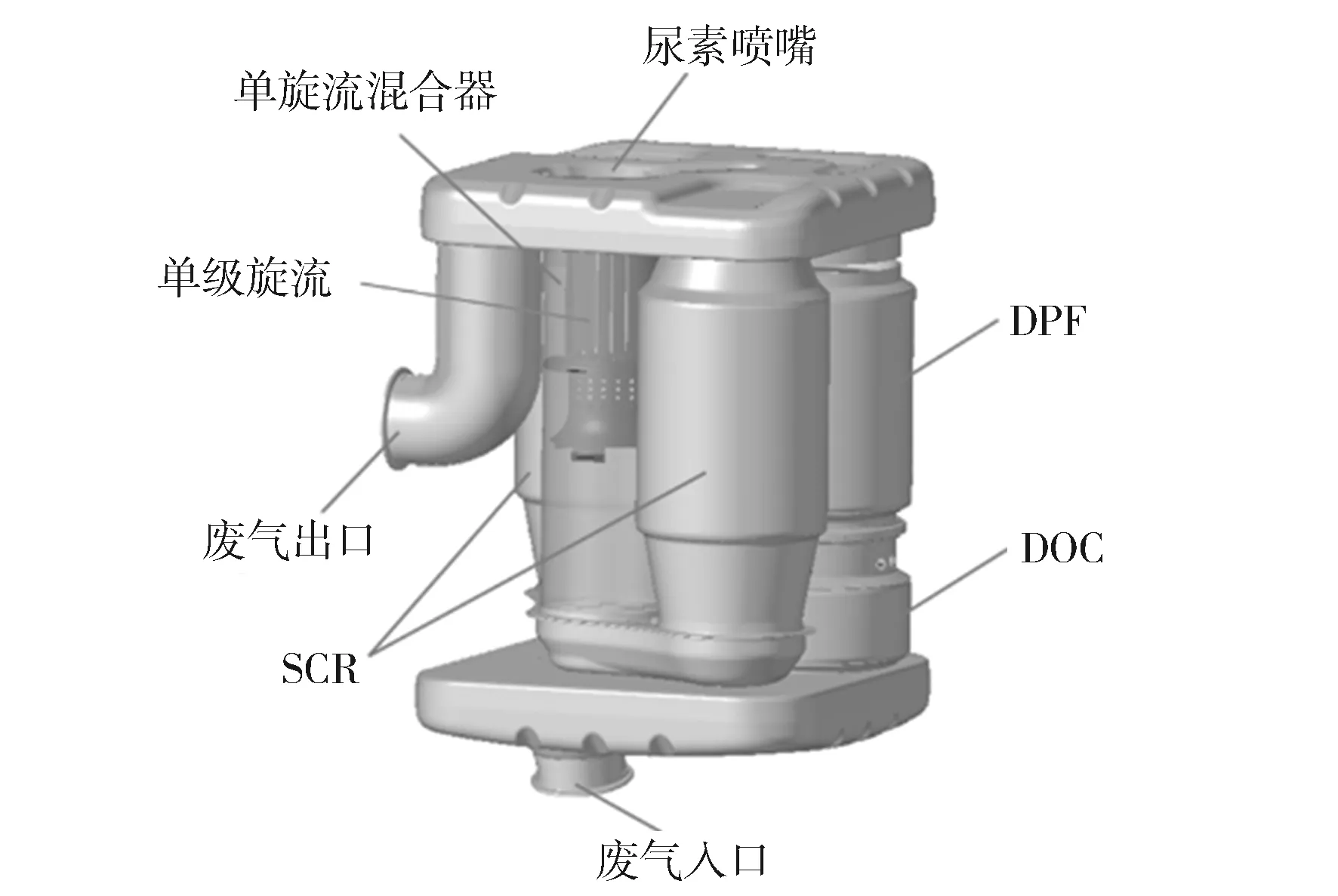

某重型国Ⅵ柴油机SCR混合器为单旋流混合器(因为该混合器只有一级旋流片,因此称单旋流混合器),其结构见图1。该混合器由旋流片、挡流板、

多孔管组成,其中旋流片接近喷嘴的一端有一小段条形孔管。废气进入混合器,一部分进入条形孔管,一部分进入旋流片,在旋流片的扰流作用下形成旋转气流,与喷嘴垂直喷入的尿素溶液混合,随后一部分气体从旋流片流出,经挡流板上的小孔流出,另一部分气体直接从管内流出。由于废气进入混合器时一部分进入条形孔管,一部分进入旋流片,未能充分利用旋流片的旋流作用,产生的旋转气流很微弱,不能使滴落在旋流片壁面上的尿素液滴剥离、蒸发热解,从而产生大量尿素沉积,形成尿素结晶[15-19](见图2)。

图1 国Ⅵ柴油机后处理系统整体结构

图2 单旋流混合器结晶

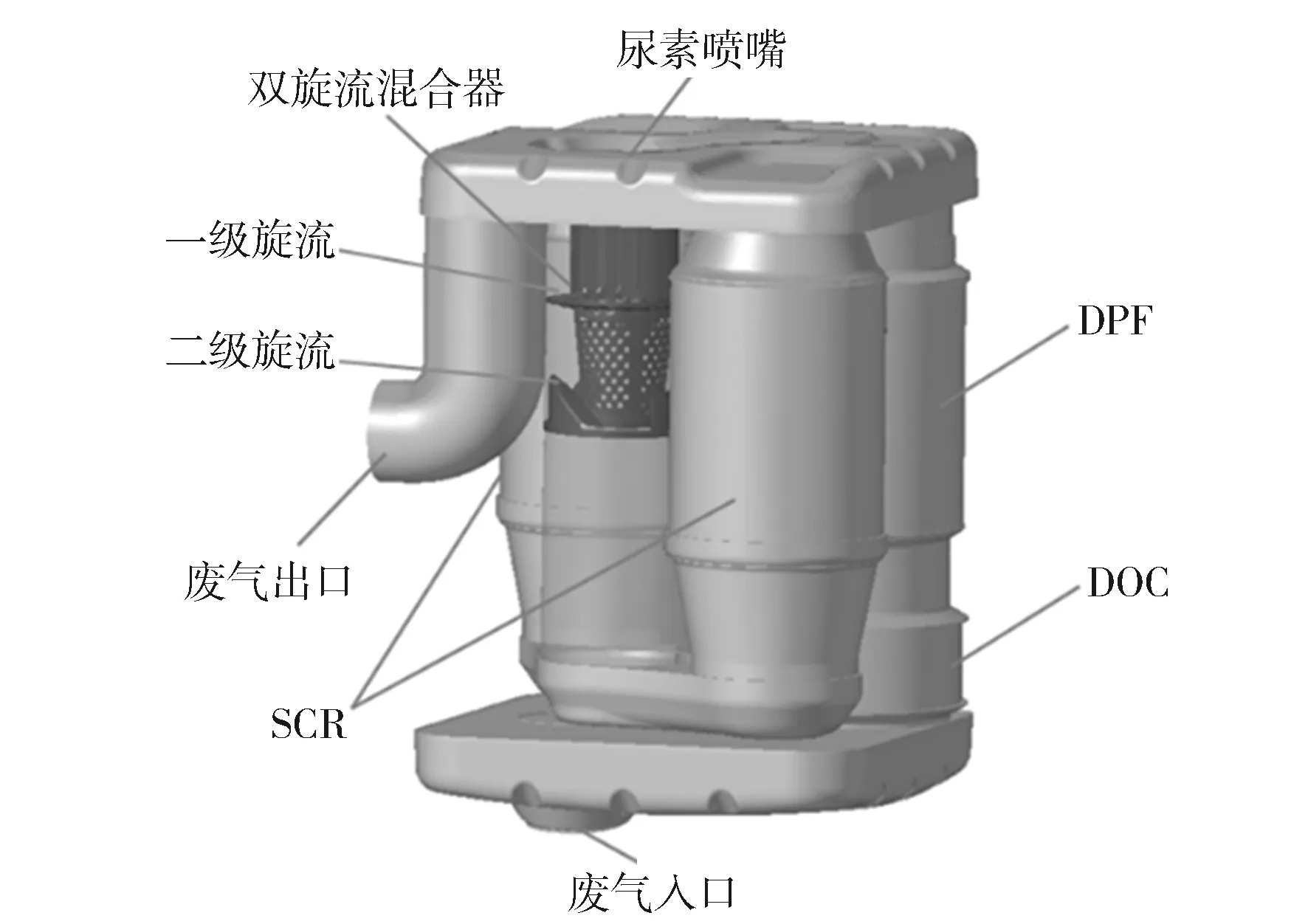

1.2 双旋流混合器结构优化设计

为解决上述问题,本研究提出了一种双旋流混合器结构(该混合器有两级旋流片,因此称双旋流混合器)(见图3)。该混合器由一级旋流片、挡流板、锥形多孔管和二级旋流片组成,其中一级旋流片整段为旋流片,挡流板上沿圆周分布一圈小叶片,锥形多孔管出口为多孔板结构。

图3 双旋流混合器

废气进入混合器全部吹向一级旋流片,充分利用旋流片的扰流作用形成高速旋转气体,与喷嘴垂直喷入的尿素溶液混合,并包裹尿素液滴随其旋转流动,使尿素液滴在有限的混合时间里充分蒸发热解。随后一部分气体直接从管内旋转流出多孔管,一部分气体流出一级旋流片后通过挡流板上的开孔流出,在小叶片的导流作用下吹向多孔管,使沉积在多孔管背面的少量液滴剥离、蒸发分解。最后气体流经二级旋流片,在其扰流作用下旋转流出,不仅极大程度降低混合器壁面的尿素结晶风险,还促进离开混合器后仍未完全分解的部分尿素溶液蒸发分解,进而提高SCR转化效率。

本研究将封装单旋流混合器和封装双旋流混合器的国Ⅵ后处理DOC_DPF_SCR总成分别称为单旋流结构和双旋流结构。

2 两种结构的CFD对比分析

2.1 CFD模型设置

模型处理(包括流体域抽腔、几何处理、面网格划分)采用Hypermesh2017.1,求解软件采用西门子STAR-CCM+11.04。体网格采用多面体网格Polyhedral,网格目标尺寸为8 mm,最小尺寸为0.5 mm。为保证载体部分计算精度,其体网格采用拉伸网格Extruder。

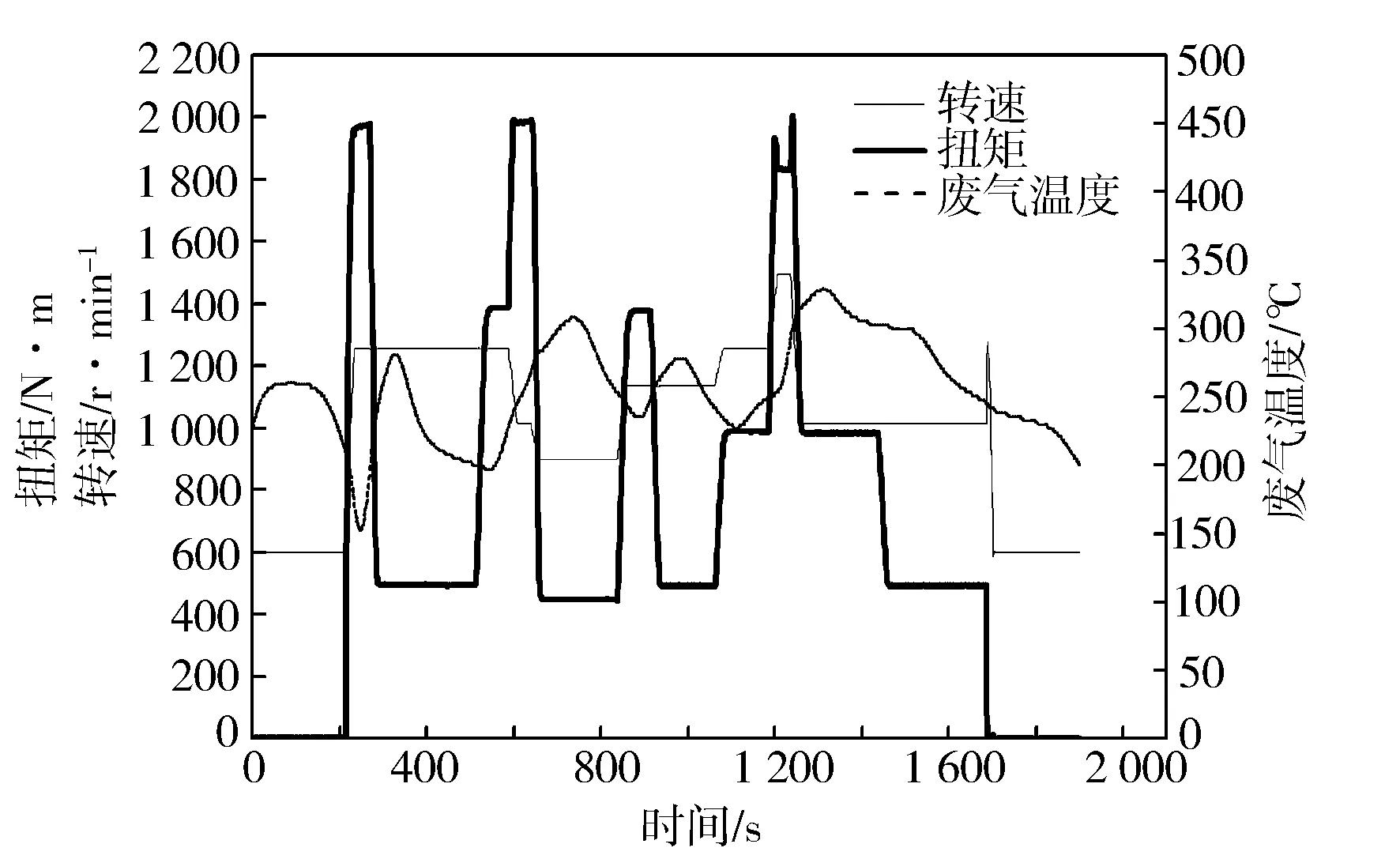

影响尿素溶液蒸发分解快慢的主要因素有废气流速和温度,且成正相关关系。因此,关于尿素液滴的蒸发分解、NH3分布均匀性以及结晶风险预测的CFD计算,结合WHSC试验循环(图4)选择废气温度较低、负荷较低的工况(见表1)。

图4 WHSC试验循环

表1 计算工况条件

国Ⅵ后处理系统的排气压力损失主要取决于封装结构、载体规格、废气温度和废气流量,而对于确定的后处理结构,其排气压力损失主要由废气温度和废气流量决定,且与废气温度和废气流量成正相关,因此,关于后处理系统背压的CFD计算选择标定工况。

2.2 网格独立性及模型有效性验证

2.2.1网格独立性验证

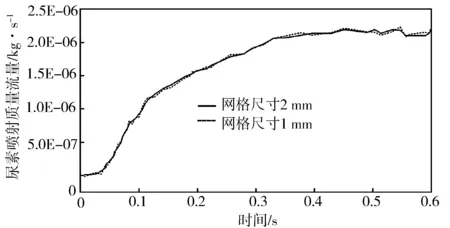

图5示出最小网格分别为1 mm和2 mm时载体前端面NH3的质量流量对比。从图中可以看出,两曲线基本重合,说明本模型基本上消除了网格尺寸大小对结果的影响,证明了网格的无关性,从而增强了结果的可信性。

图5 SCR载体前端面NH3质量流量随时间的变化

2.2.2模型有效性验证

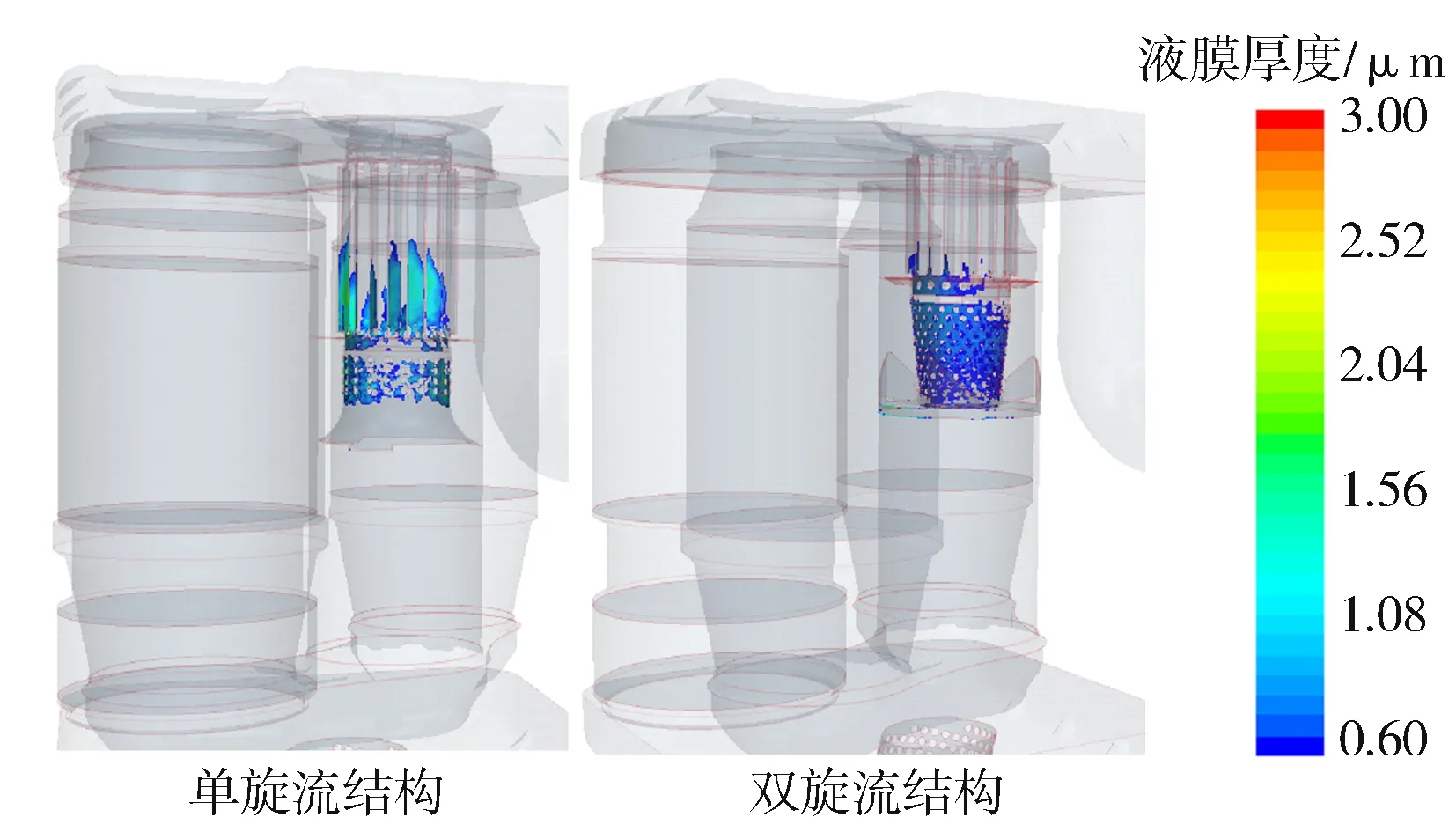

图6示出模型模拟计算得到的单旋流混合器壁面液膜厚度分布与瞬态结晶验证试验中结晶位置分布对比情况。从图中可以看出,仿真计算得到的混合器壁面液膜厚度分布与结晶试验得到的混合器结晶位置基本一致,证明了计算模型的准确性和有效性。

图6 混合器壁面液膜(仿真)与结晶(试验)分布对比

2.3 模拟结果及分析

2.3.1液膜厚度

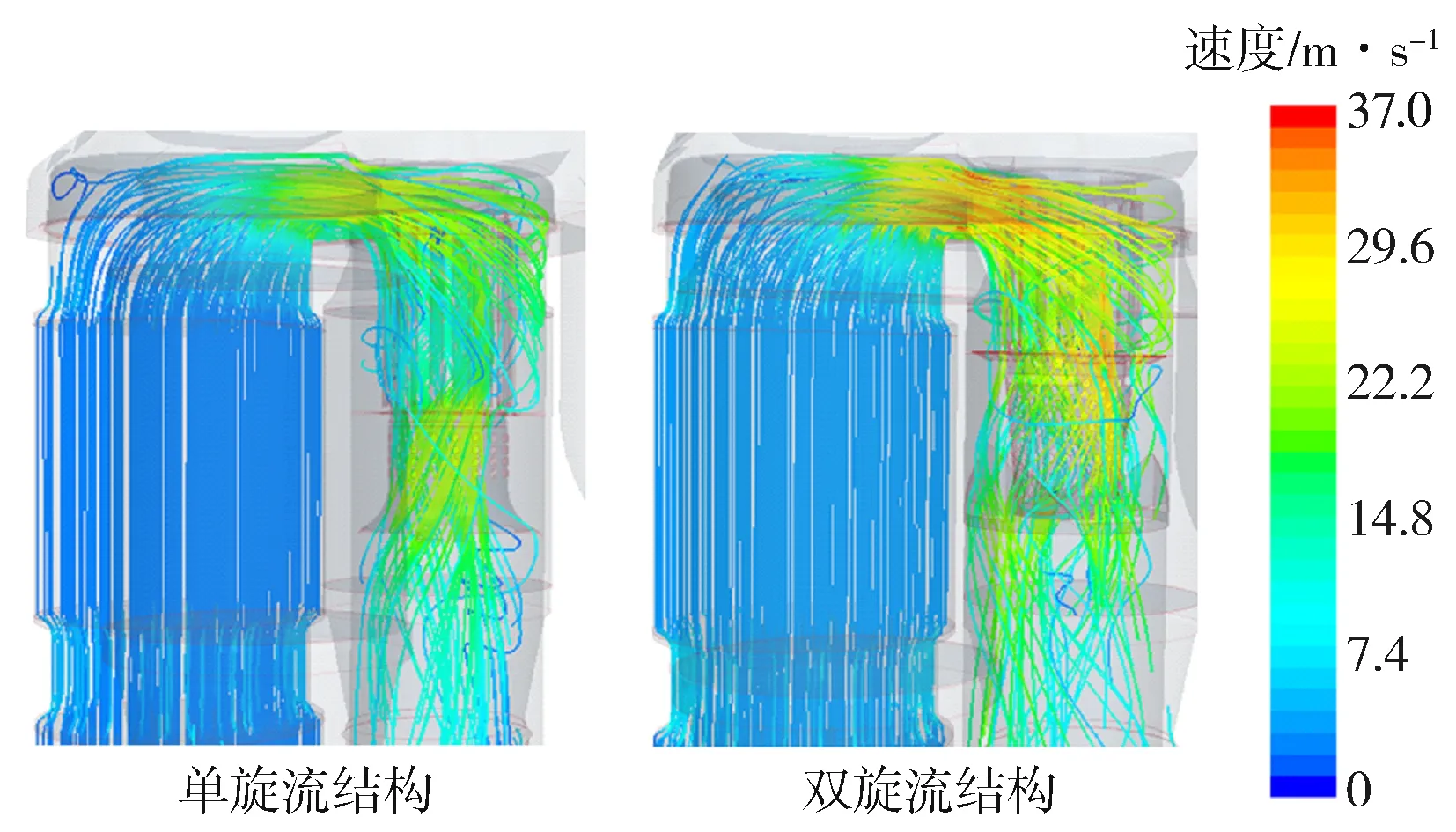

在低负荷工况下,单旋流混合器和双旋流混合器壁面液膜厚度对比情况见图7。从图中可以看出,与单旋流混合器相比,双旋流混合器的壁面液膜厚度要小很多。这是因为废气进入单旋流混合器时,一部分进入条形孔管,一部分进入旋流片,未能充分利用旋流片的旋流作用,产生的旋转气流很微弱,不能使滴落在旋流片壁面上的尿素液滴剥离、蒸发热解,从而形成液膜。而在双旋流混合器中,废气全部吹向一级旋流片,充分利用旋流片的扰流作用,形成高速旋转气流(见图8),包裹尿素液滴随其旋转流动,使尿素液滴在有限的混合时间里充分蒸发热解,同时,从一级旋流片流出后通过挡流板开孔流出的气体,在小叶片的导流作用下吹向多孔管,使沉积在多孔管背面的少量液滴剥离,进而降低了混合器壁面液膜的厚度,从而减小了结晶风险。

图7 液膜厚度对比

图8 速度流线

2.3.2分布均匀性

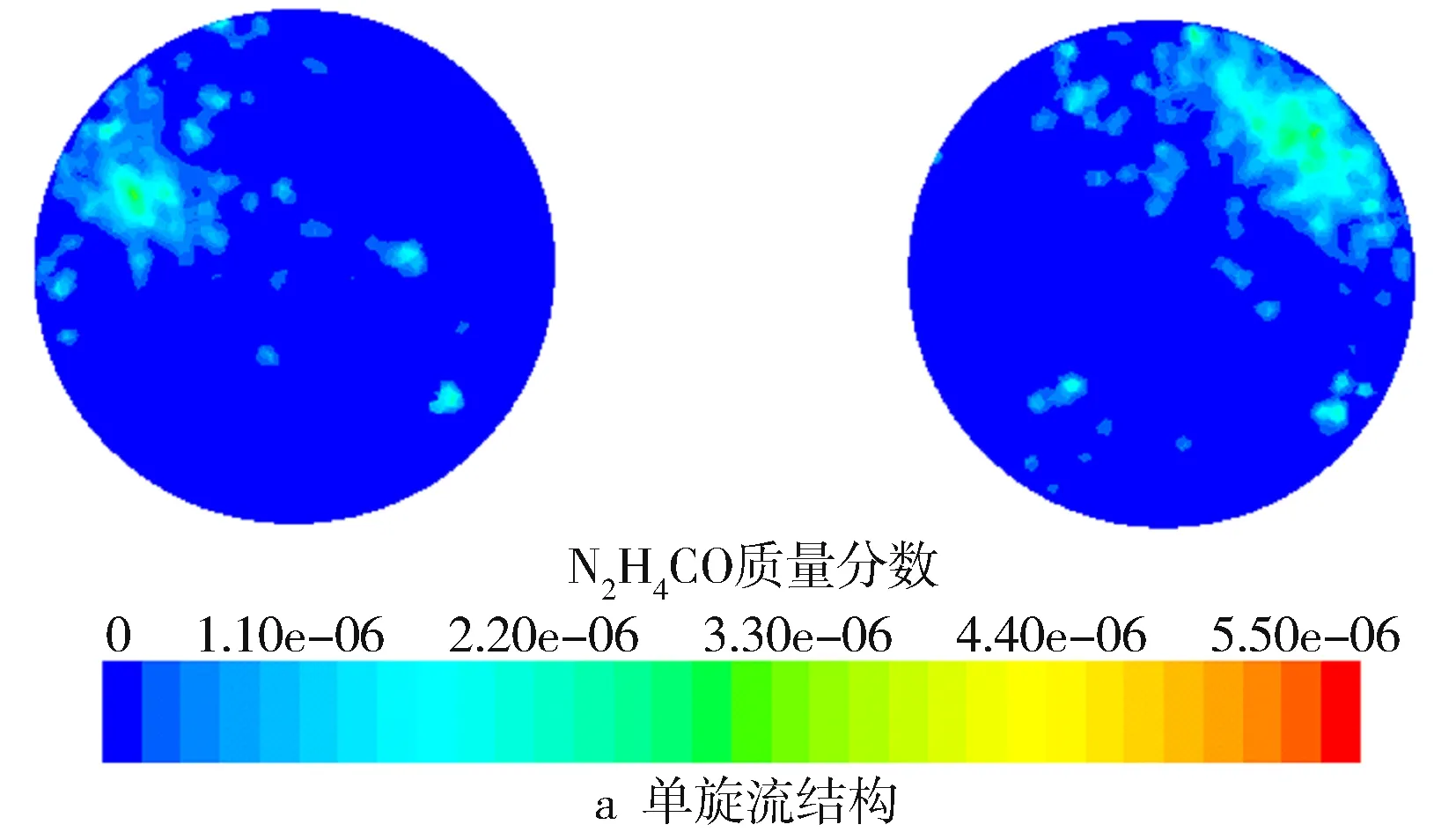

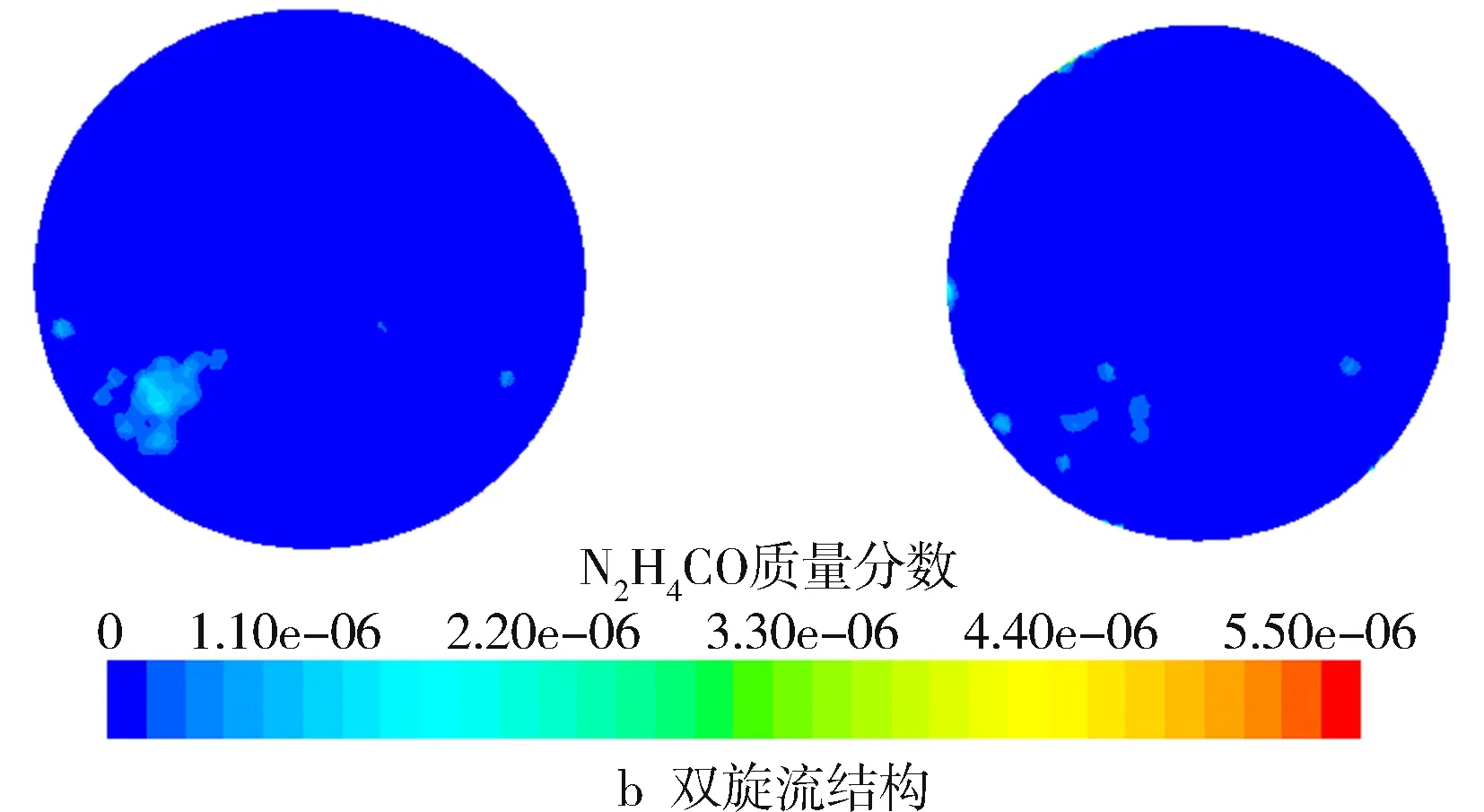

在低排温、低负荷工况下,封装单旋流混合器和双旋流混合器的SCR载体前端面尿素质量分数对比见图9。由图9可知,封装单旋流混合器和双旋流混合器的后处理系统尿素热解率分别为81%和90%,与封装单旋流混合器相比,封装双旋流混合器尿素热解效率提高了11.1%,尿素溶液的蒸发热解效果大幅度增强。

图9 SCR载体前端面 N2H4CO质量分数分布对比

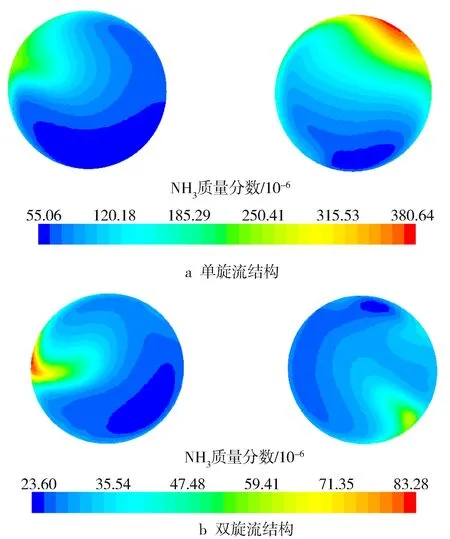

低排温、低负荷工况下SCR载体前端面NH3质量分数分布对比见图10。单旋流结构SCR载体前端面的NH3分布均匀指数为0.79,双旋流结构为0.91,双旋流结构SCR载体前端面NH3分布均匀指数相对于单旋流结构提高了15.19%。表2示出两种结构SCR载体前端面NH3分布情况,包括NH3浓度分布的最大值Amax,最小值Amin及平均值Aave,Amax/Aave和Amin/Aave分别为浓度最大值、最小值与平均值的比值,这两个值越接近于1,表示分布均匀性越好。从表中可以看出,封装双旋流混合器的后处理系统相对于单旋流结构后处理系统的Amax/Aave和Amin/Aave更接近于1。因此,封装双旋流混合器的后处理系统SCR载体前端面NH3分布均匀性优于封装单旋流混合器的后处理系统。

图10 SCR载体前端面NH3质量分数分布对比

表2 SCR载体前端面NH3分布

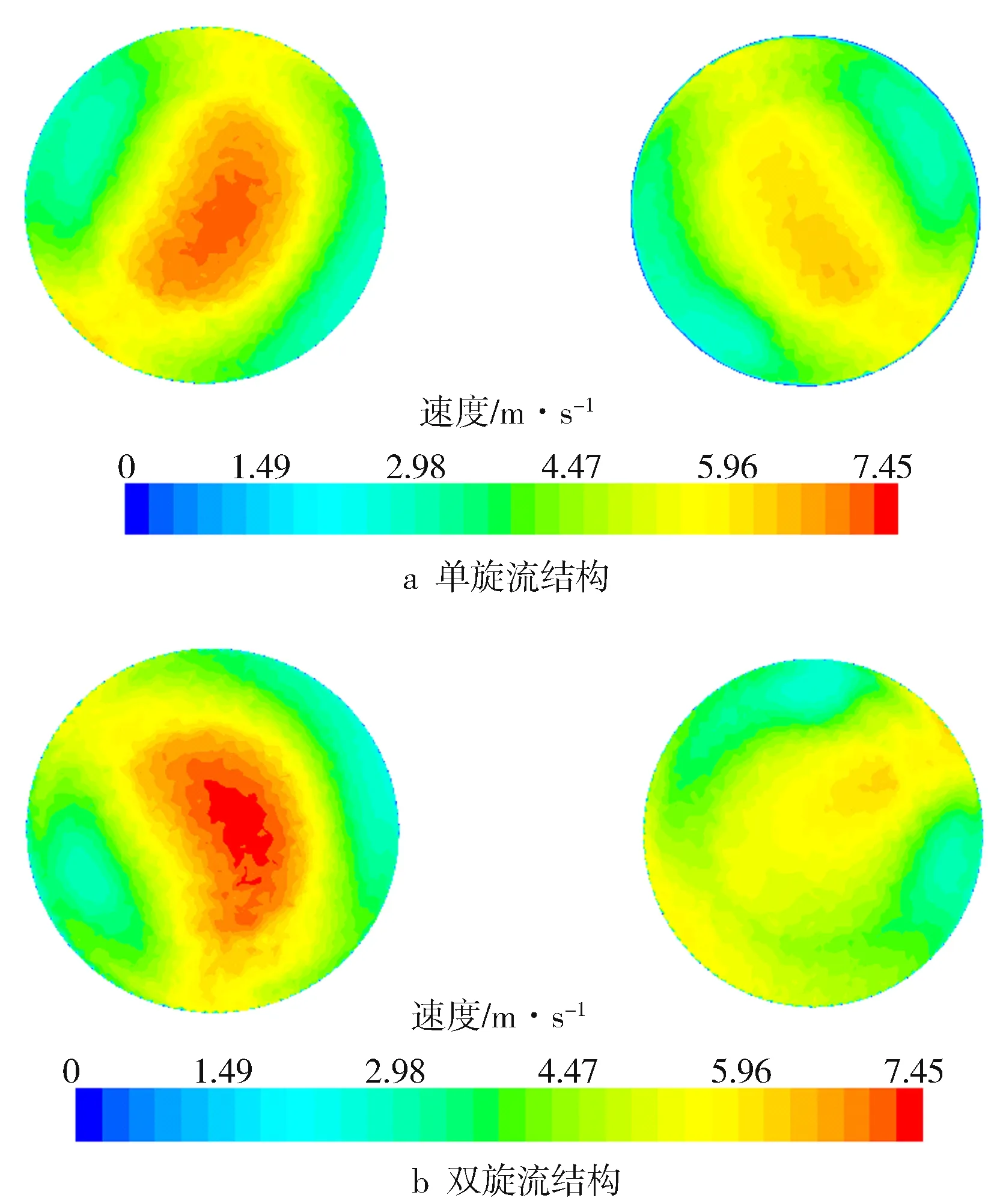

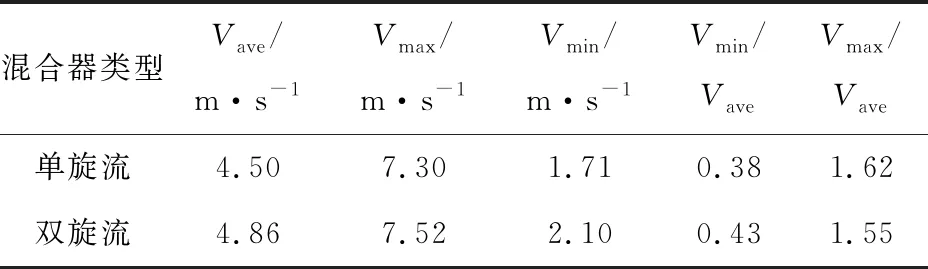

单旋流结构和双旋流结构在低负荷工况下SCR载体前端面的速度分布对比情况见图11。单旋流结构SCR载体前端面的流动均匀指数为0.90,双旋流结构为0.89,双旋流结构SCR载体前端面流动均匀指数相对于单旋流结构提高了1.12%。表3示出两种结构SCR载体前端面速度分布情况,包括速度的最大值Vmax,最小值Vmin及平均值Vave,Vmax/Vave和Vmin/Vave分别为速度最大值、最小值与平均值的比值,这两个值越接近于1,表示分布均匀性越好。从表中可以看出,封装双旋流混合器的后处理系统相对于封装单旋流混合器的后处理系统的Vmax/Vave和Vmin/Vave都更接近于1。因此,双旋流结构SCR载体前端面的速度分布均匀性优于单旋流结构。

图11 SCR载体前端面速度均匀性对比

表3 SCR载体前端面速度分布

2.3.3背压

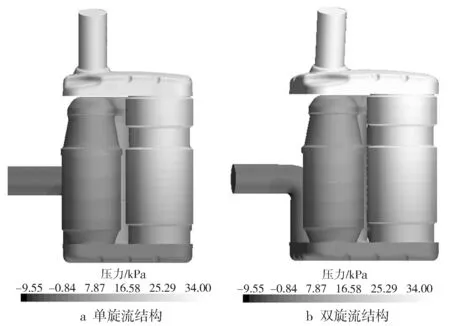

图12示出单旋流结构和双旋流结构在标定工况下的压力分布对比情况,两种结构在标定工况下的系统背压分别为29.6 kPa和31.1 kPa。双旋流结构的后处理系统压力损失相对于单旋流结构升高了5.08%,但仍满足工程限值要求。双旋流结构压力损失略微升高,是因为双旋流混合器中锥形多孔管出口增加了多孔挡板,对气流形成阻力,产生压力损失。

图12 两种结构压力分布对比

3 试验验证

3.1 单点转化效率试验

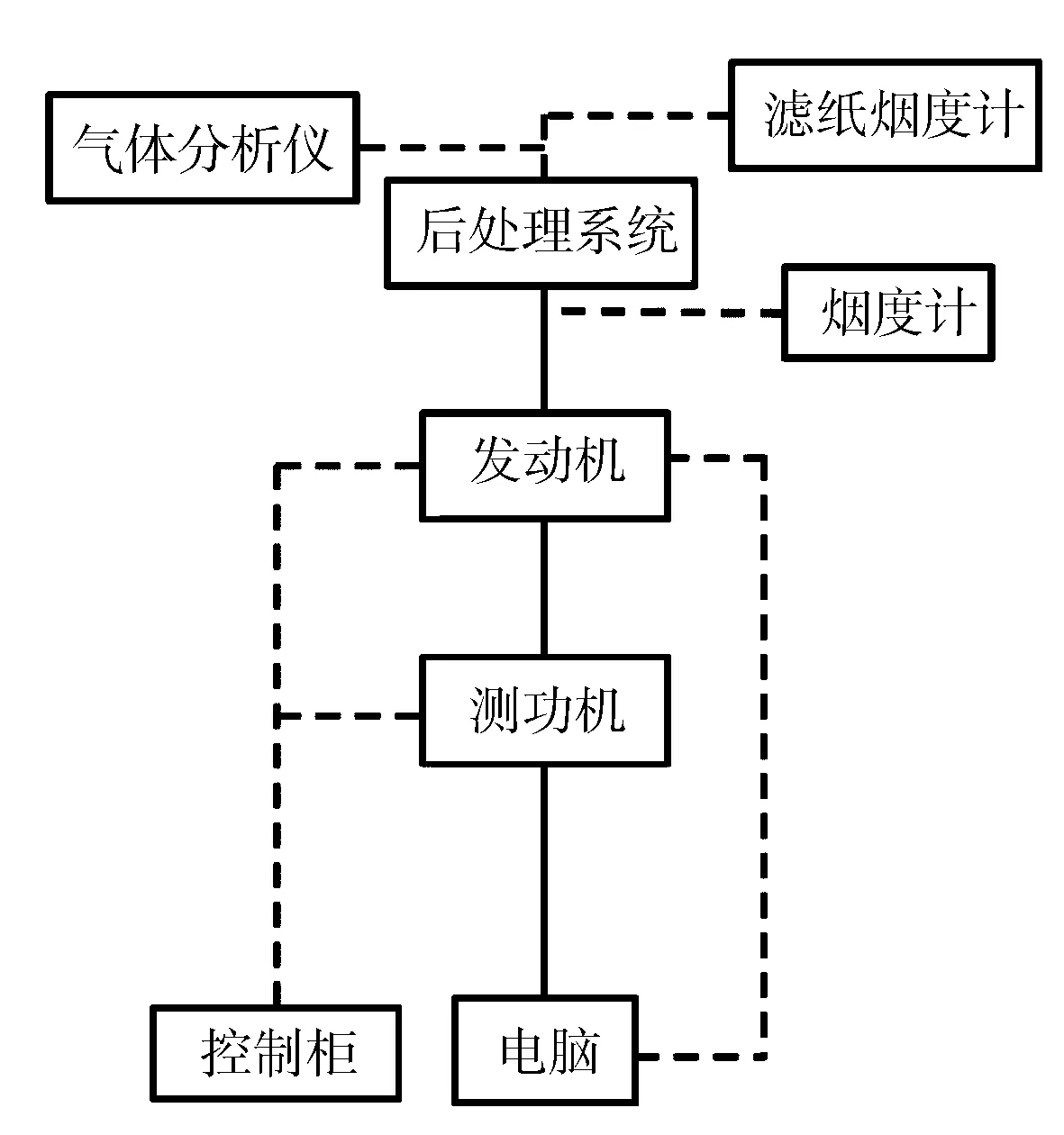

选取结晶风险较大的稳态工况点(转速1 599 r/min,扭矩510 N·m)进行NOx单点转化效率试验。试验台架后处理系统管路布置见图13。

图13 试验台架后处理系统管路布置示意

试验所用的测试设备、仪器、仪表已校验合格,并且在有效期内,包括Horiba 7500DEGR气体排放设备和LDS6氨泄漏测量分析仪,前者用于测量NOx排放,后者用于测量氨泄漏。

柴油机运行工况稳定后开始测量,测量项目包括台架上游NOx排放和台架下游NOx排放。尿素喷射量按照氨氮比ANR为0.7,0.9和1.2的比例手动控制。

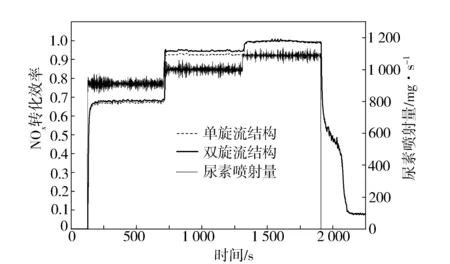

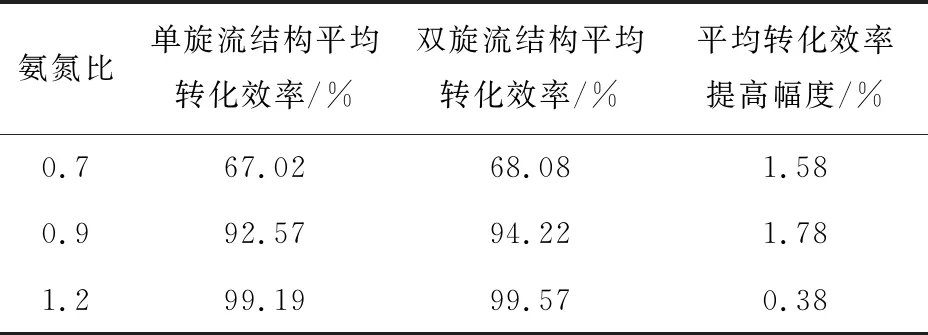

图14示出NOx单点转化效率试验中测得的两种结构的NOx转化效率。两种结构的NOx平均转化效率对比见表4。从表4可看出,双旋流结构在氨氮比为0.7,0.9和1.2时的NOx转化率相对于单旋流结构均有所提高,尤其在氨氮比为0.9时提高幅度最大,提高了1.78%。

图14 两种结构NOx转化效率

表4 两种结构NOx平均转化效率对比

3.2 瞬态WHTC循环排放试验

对封装两种结构的后处理系统进行WHTC循环排放试验,对比分析两种混合器对NOx排放的影响。

试验采用某重型柴油机,废气测试所用设备为MEXA-7100DEGR废气分析仪,测功机为AVL INDYS56。

对两种结构的WHTC循环排放试验结果进行对比,如何保证对比结果有效是本试验的关键。首先必须保证试验所用发动机完全相同,其次要保证发动机的原机状态相同,即保证原机的NOx排放、尿素喷射量和SCR上游排气温度相同。

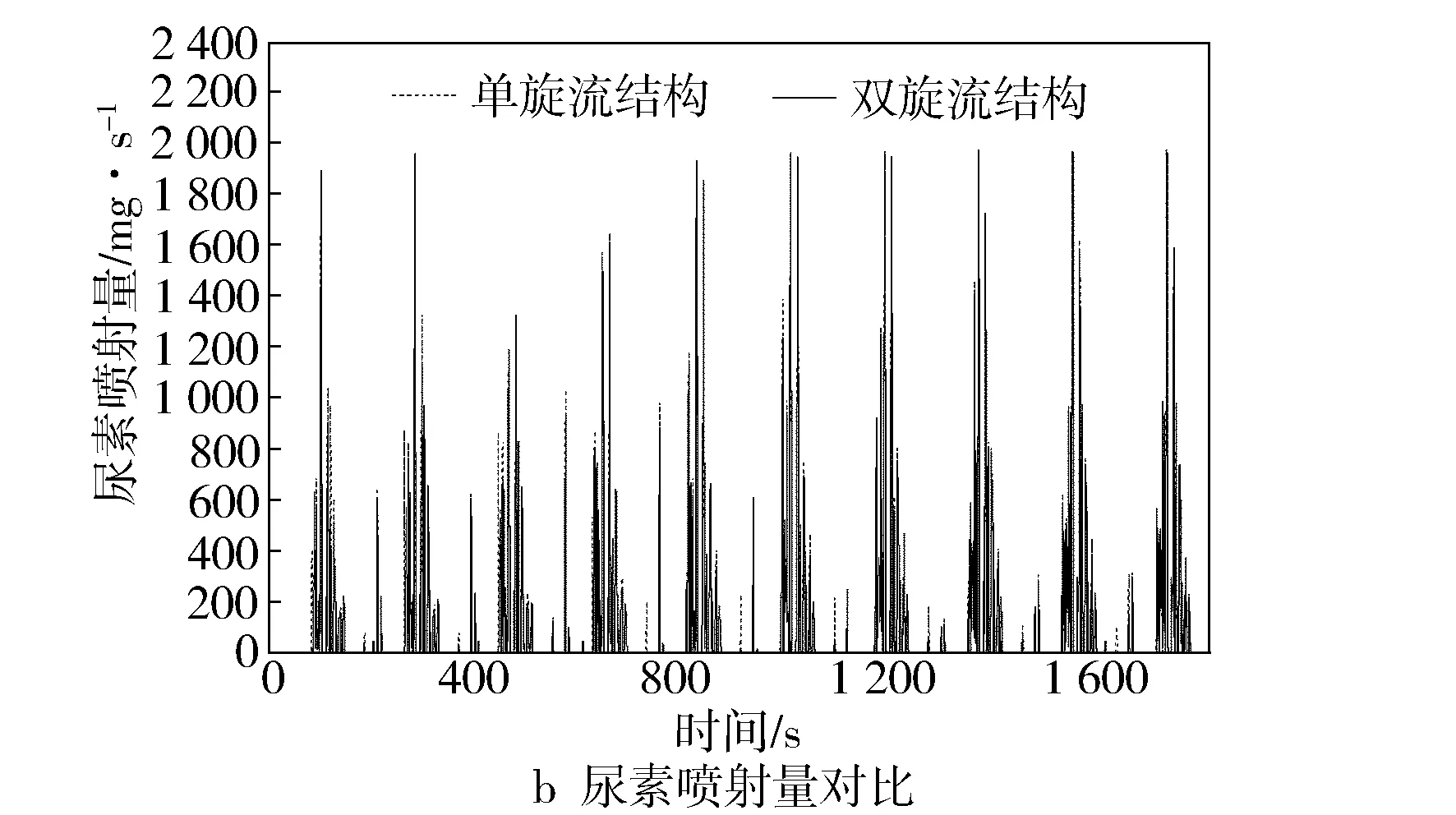

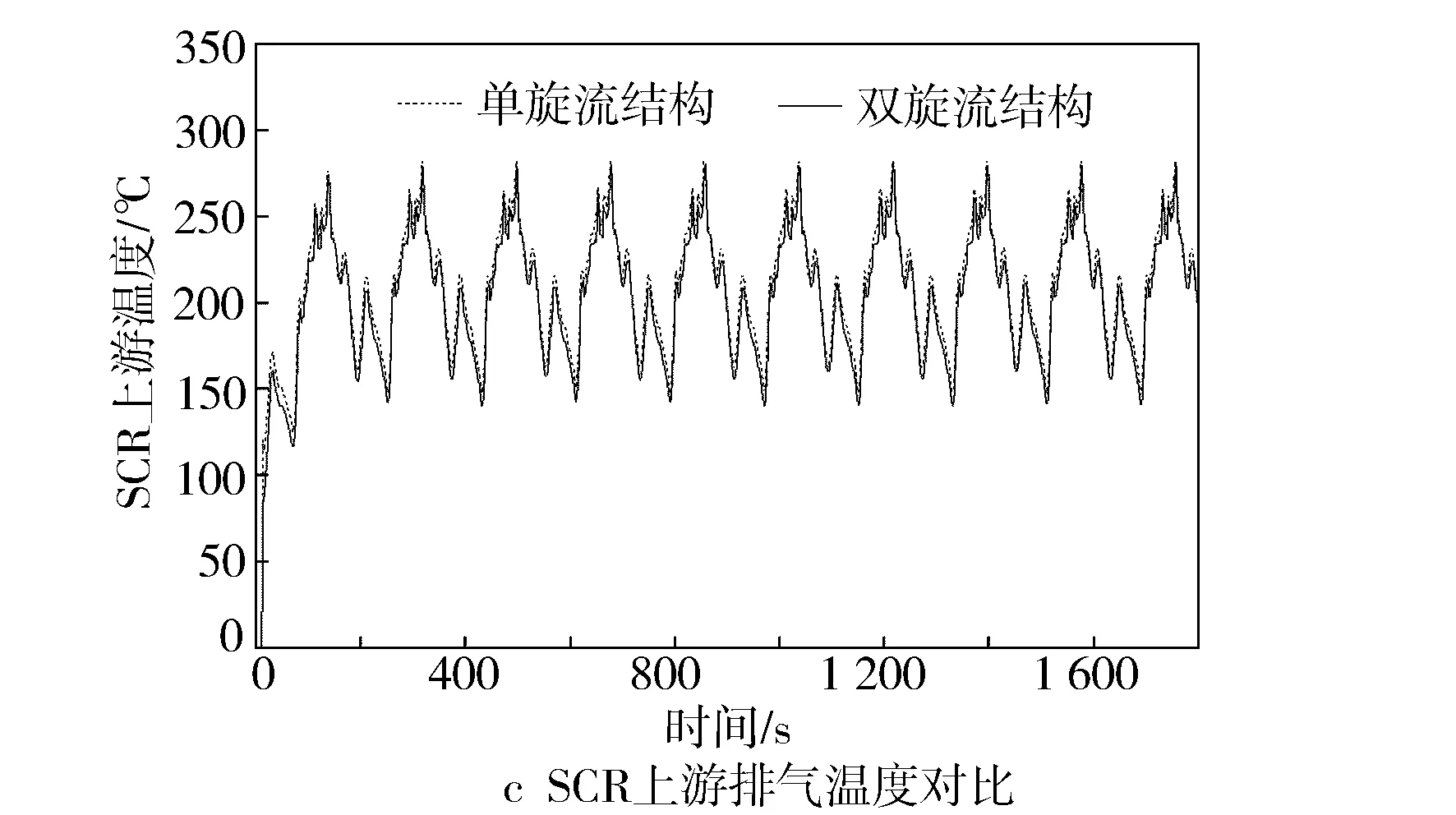

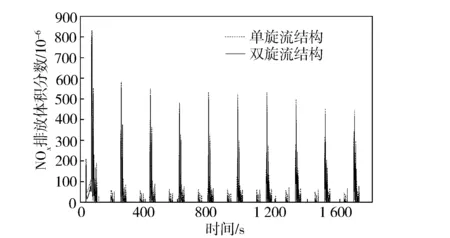

图15示出两种结构热态WHTC循环排放试验的原机NOx排放体积分数、尿素喷射量以及SCR上游排气温度的对比情况。从图中可见,两结构对应的NOx排放、尿素喷射量和SCR上游温度曲线基本两两重合,即两种结构所用的发动机原机状态一致,说明本试验接下来的排放结果对比是有效的。

图15 两种结构原机状态对比

图16示出封装单旋流混合器和封装双旋流混合器的后处理系统在WHTC瞬态循环下柴油机尾气中NOx排放对比情况。从图中可以看出,与封装单旋流混合器的后处理系统相比,封装双旋流混合器的后处理系统NOx排放更低。原因是封装双旋流混合器的后处理系统中,双旋流混合器的两级旋流片可以有效促进尿素喷束的蒸发分解,锥形多孔管可以提高SCR载体前端面的NH3分布均匀性,载体利用率大幅提升,即双旋流混合器可以促进尿素溶液的蒸发分解,又可以提高NH3均匀性,故封装双旋流混合器的后处理系统能使NOx转化效率提高,从而减小NOx排放。

图16 两种结构NOx排放试验结果对比

3.3 发动机台架尿素结晶验证试验

为验证双旋流混合器结晶性能,在发动机台架上对封装单旋流混合器和双旋流混合器的后处理系统进行同等条件下的结晶验证试验,试验循环采用WHTC前1 200 s+600 s怠速循环。循环进行10 h后拆下尿素喷嘴,通过尿素喷嘴座孔检查混合器结晶情况,结果见图17。由图可见,单旋流混合器在多孔管上产生大量尿素结晶,而双旋流混合器壁面未产生尿素结晶。试验结果验证了双旋流混合器可以促进尿素蒸发、分解,从而避免混合器壁面产生尿素结晶。

图17 尿素结晶验证

4 结论

a) CFD计算结果表明,与封装单旋流混合器的后处理系统相比,双旋流混合器可以有效促进尿素喷雾的混合、蒸发和分解,大幅度提高尿素喷雾与废气的混合均匀程度,从而降低尿素结晶风险;

b) NOx单点转化效率测试试验结果表明,双旋流结构后处理系统在氨氮比ANR分别为0.7,0.9和1.2时的NOx转化率相较于单旋流结构分别提高1.58%,1.78%和0.38%;WHTC排放测试试验结果表明,与封装单旋流混合器的后处理系统相比,封装双旋流混合器的后处理系统NOx排放明显降低;

c) 10 h发动机台架尿素结晶验证试验结果表明,双旋流混合器壁面未出现尿素结晶;双旋流混合器可以加强尿素液滴与尾气混合,充分促进液滴的蒸发和分解,从而有效避免尿素结晶。