动力集中型动车组动力车端部通道设计

2021-06-24杜慧勇王铁峰徐继鑫赵刚王肇凯

杜慧勇,王铁峰,徐继鑫,赵刚,王肇凯

(中车大连机车车辆有限公司,辽宁 大连 116020)*

随着国民经济的迅猛发展和人民生活水平日益提高,为满足广大旅客在舒适性、经济性、安全性等方面的需求,时速160 km动力集中动车组作为普速铁路旅客列车的迭代升级产品应运而生[1-4].动力集中动车组与高铁、动车不同,牵引动力集中在动力机车上,因此,动力集中动车组动力车与拖车的结构和功能大不相同.动力车端部需要兼顾端部车门安装与贯通道安装,同时动力车端部还需要有一定的吸能减震功能[5-6].为此,动力车端部通道进行了结构优化设计[6-9],在保证车端连接器强度的前提下,最大限度的进行了两种设备(车门与贯通道)安装结构的整合、优化,减少了焊缝,轻量化效果明显;局部采用了粘接结构加强,避免了焊接变形,进一步地,改善了贯通道安装时因密封不严造成的渗漏问题.

1 现有技术的不足

1.1 高铁车辆后端部

以CRH5型高铁为例,目前它的后端部车门安装在铝合金后端墙上,贯通道的安装使用了玻璃钢安装框(图1),玻璃钢安装框一端连接于车体后端墙上,另一端用于贯通道的安装.存在结构重复的遗憾,且玻璃钢安装框结构复杂,预埋件多,成型难,安装精度难以保证.

1.2 机车后端部

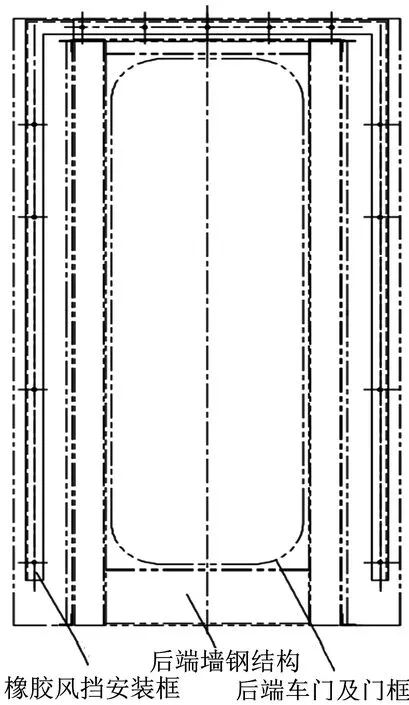

以中车大连研制的HXD3A八轴货运电力机车和中车大同研制的HXD2八轴货运电力机车为例,它们的机车后端门与橡胶风挡的安装方案采用车体后端墙钢结构上安装门框及后端车门;在车体后端墙上焊接碳钢风挡安装框(图2),用于橡胶风挡的安装.同样存在结构重复,重量大,焊接量大,易产生焊接变形等缺陷,偶尔会有橡胶风挡与后端墙风挡安装框密封不严,出现漏水现象.

图2 橡胶风挡安装框示意图

针对现有技术中,结构重复、焊接变形大、密封不良、无吸能减震功能等不足,动力集中动车组动力车端部优化结构,提升技术势在必行.

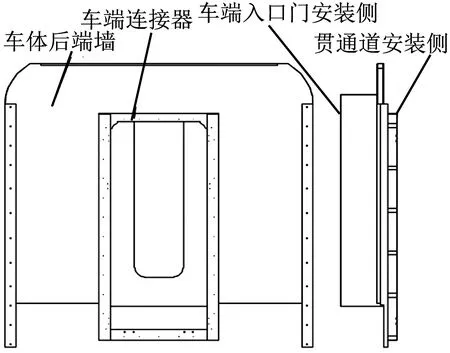

动力车前端为司机室,后端与载客拖车连接.动力车后端墙与动力车底架、侧墙、顶盖形成封闭的端部通道结构,完成动力车与拖车的车端连接的任务.动力车端部通道的核心结构是车端连接器,如图3所示,作为车体后端墙主结构的车端连接器,一侧为车端入口门提供安装接口,另一侧为贯通道提供安装接口.

图3 车体后端墙

2 动力车端部通道的核心结构改进

焊接在车体后端墙中间的的车端连接器是动力车端部通道的核心,它兼顾了贯通道与车端入口门的安装.

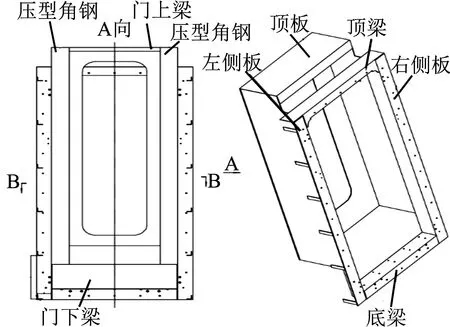

如图4所示,车端连接器中对称设置了左侧板和右侧板,左、右侧板均为板材压制成型,翻边(折边)带来强度与刚度的提升,且避免了焊接变形;左右侧板的短翻边侧与门上梁、门下梁,压型角钢组焊成车端入口门的安装结构;左右侧板的长翻边侧与顶梁、底梁组焊成贯通道的安装结构,从而实现了端部入口门安装与贯通道安装的集成.摒弃了原门框安装结构与贯通道或风挡安装框各自独立的设计方案.新方案使用了薄板压型折边技术,在确保结构强度与刚度的前提下,大幅减少了焊缝,且轻量化效果明显.

图4 车端连接器(结构图)

图4中左右侧板的长翻边侧与顶梁、底梁组焊后,整体加工贯通道的安装孔位,从而实现了贯通道安装接口的模块化设计及安装.该结构改进与原技术方案比较,有利于批量生产,从而降低制造成本.

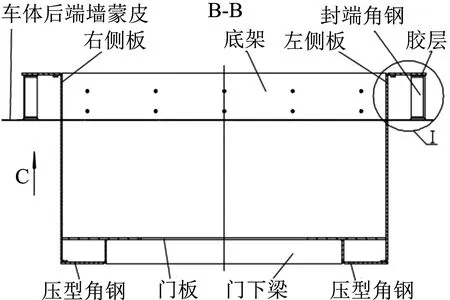

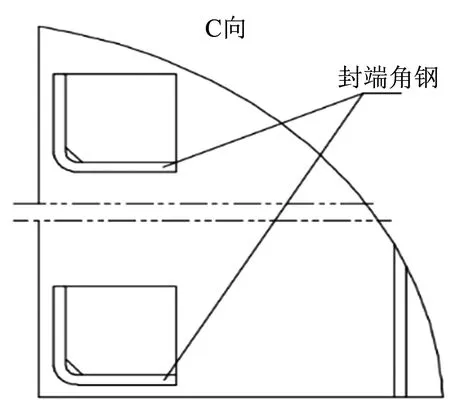

如图5所示,贯通道安装侧,左右侧板翻边后的单板安装贯通道存在振动风险.于是在贯通道安装板内侧均布了12个封端角钢(图6),并采用了粘接的方式安装该角钢.角钢为压型角钢,角钢两端焊有4 mm厚封端钢片,角钢两端采用弹性密封胶分别粘接于车体后端墙与贯通道安装板内侧,弹性胶层的设计使该结构具有了一定的吸能减震功能.

图5 车端连接器(结构图B-B)

如图6所示,胶层厚度为4 mm,胶层周边留有R3~R5的胶弧.角钢的粘接方案有效避免了焊接给车体后端墙蒙皮及贯通道安装平面造成的焊接变形,解决了贯通道安装后密封不良而出现的渗漏的问题;角钢粘接方案还有效减轻了贯通道对钢结构的冲击,具有一定吸能减震的效果,可延长贯通道的寿命.

图6 车端连接器(C向与I)

经分析,封端角钢的粘接位置沿左、右侧板上翻边垂向均布,角钢布置间距为440 mm,受力状态良好,角钢与贯通道安装平面钢板边缘留有约5 mm用于胶弧的间隙,有利于增大粘接面积,改善胶层受力状况,延长胶层使用寿命.

动力车端部通道的核心结构-车端连接器,采用巧妙、简洁的技术方案,完美集成了动力车端部通道的三大功能:①车端入口门的安装;②贯通道的安装;③具有吸能减震功能.

3 有限元仿真分析

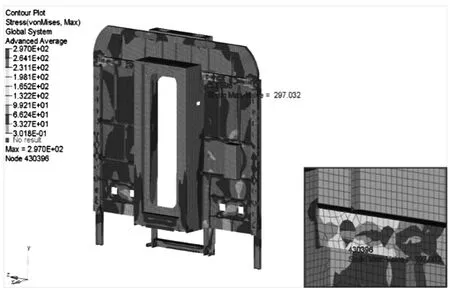

动力集中动车组动力车车体建立了车体结构有限元力学模型;基于EN 12663-1:2010《Railway applications-Structural requirements of railway vehicle bodies》标准,采用了NASTRAN软件高级分析技术进行有限元仿真分析.车体端部通道随整车进行了有限元分析,最恶劣工况为纵向压缩工况,该工况最大应力点在车体后端墙上横梁减重孔处,位置如图7所示(局部放大).纵向压缩时该处最大应力为297.032 MPa,远小于许用应力460 MPa.

图7 车体后端墙应力云图(纵向压缩工况)

由此可见,动力集中动车组动力车端部通道结构的轻量化设计,满足强度要求.

4 结论

动力集中动车组动力车端部通道的轻量化设计,融合了对胶粘剂和粘接技术应用的元素,比原端部通道技术方案至少减重25%,为动力集中动车组动力车整车的优化设计做出了贡献,同时也为动力集中动车组动力车成为众人瞩目的焦点提供了有力的依据.目前该动力车端部通道的核心-车端连接器已获得国家发明专利授权,装车近百台,优异的产品性能赢得了业主的信赖.