城轨车辆混流双边装配线平衡问题研究

2021-06-24孙振昆童小英孙丽滕瑞飞

孙振昆,童小英,孙丽,滕瑞飞

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.株洲中车时代电气股份有限公司,湖南 株洲 412001)*

作为城市交通的重要设备之一,城轨车辆的需求与生产已经进入高速发展时期.现阶段,我国城轨车辆制造企业制造效率低,制造成本高,处于市场竞争的不利地位.城轨车辆装配是城轨车辆制造的重要组成部分,占整个生产周期时间的50%左右,研究装配线的平衡问题可以有效提高城轨车辆制造效率、降低制造成本,具有重要的理论和现实意义.与传统单边装配线相比,双边装配线具有缩短装配线长度、降低在制品数量和提高工装利用率等优点.自从Bartholdi[1]首次提出双边装配线平衡问题以来,国内外学者对双边装配线平衡问题进行了不少研究,应用对象主要有汽车、挖掘机和装载机等产品,但几乎没有文献研究城轨车辆双边装配及其平衡问题.

本文提出了城轨车辆车内工序的双边装配问题,以城轨车辆双边装配线的第一类平衡问题作为研究对象,研究了其数学模型及求解方法,并将该方法应用于企业实际.

1 平衡数学模型

第一类双边装配线平衡问题定义为:在生产节拍一定的情况下,考虑作业元素之间的约束关系,将所有作业元素均衡的分配到各个工作站的左右两边工位中,使成对工位数量和总工位数量最小.第一类双边装配线平衡一般以最小化成对工位数和最小化总工位数为目标,故其目标函数可以设置为:

minf=wnmnm+wnsns

(1)

式中:nm和ns分别为装配线上成对工位数量和总工位数量;wnm和wns为对应的加权系数.一个成对工位由两个工位组成,一般将wnm和wns设定为2和1.

在实际的求解过程中,由于双边装配的特点,会存在相同成对工位数和总工位数的问题.为了在工位相同时筛选出较优解,继续提出如下目标函数[2-3]:

minf′=ω1SI+ω2MI

(2)

(3)

(4)

式中:SI为平衡指数,MI为工位指数,ω1,ω2分别为两个指数的权重,f′代表装配线的负荷均衡指标;(j,k)分别表示成对工位j和操作方位k;J表示成对工位集;STjk表示分配到工位(j,k)上的操作时间;CT表示节拍时间.

该目标主要考虑装配线的负荷均衡问题,即尽量使分配到每个工位的作业时间大致相等,这样可以提高设备和工人的利用率.这个指标相当于最小化各工位的加工时间与节拍时间的总差异,这样既考虑了不同工作站之间的负荷均衡,同时也考虑了同一工作站左右不同工位的负荷均衡.

在第一类双边装配线平衡中,需要考虑多种约束,包括节拍约束、优先关系约束、位置约束、区域约束和协同约束.关于各约束的详细模型,请参照文献[4].

2 平衡求解算法

混流双边装配线平衡问题作为典型的NP组合优化问题,目前求解平衡模型的算法主要包括:启发式算法、蚁群算法、模拟退火算法、粒子群算法和教与学优化算法等.不同算法具有其独特的要点,但均存在着各自的不足之处.粒子群算法具有原理简单,相关参数较少,易于实现等特点,但在寻找最优解过程容易发生“早熟”现象,陷入局部优化,且后期收敛速度慢收敛精度差.针对粒子群算法的不足之处,本文将遗传算法交叉机制引入粒子群算法中,并改进其惯性权重和学习因子来求解混流双边装配线平衡问题.

2.1 算法流程

图1为改进混合粒子群算法流程图,其基本思路为:将遗传算法交叉机制与粒子群相结合,交叉机制有助于提升粒子群整体的全局搜索能力,能够高效的完成解空间的搜索,降低“早熟现象”的概率[5].对粒子群的惯性权重和学习因子进行改进,因为它们影响着粒子群算法的寻优能力和收敛精度.同时引进约束因子改善粒子群更新位置的速度,避免粒子群更新速度过慢或过快.粒子群参数的改进参见文献[6].

图1 改进混合粒子群算法流程

2.2 算法编码解码

基于工位的编码方式不适用于混流双边装配线的第一类平衡问题,故本研究采用基于优先级的编码方式.编码时,随机产生一列随机数,随机数作为优先权值被依次赋予给作业元素,按照降序排列得到操作序列,优先权值大的作业元素优先分配.

基于优先级的编码方式产生了一个操作序列,但该序列并不一定符合节拍约束、优先约束关系、操作方位约束、区域约束、位置约束和协同约束,还需进一步修正,即需要进行启发式解码过程.具体解码流程参见文献[7-8].

2.3 算法初始化及适应度函数

为了保证混合粒子群种群的多样性和合理性,初始种群的产生采用随机生成方式.粒子群的生成及粒子的位置与速度初始化计算式为:

(5)

(6)

混流双边装配线第一类平衡模型以成对工位数量和总工位数量最小为优化目标,同时通过归一化调整参数a将目标f′加入适应度函数中.a的取值与SI和MI的范围有关.故适应度函数对应为:

F=f+αf′=2nm+ns+a(ω1SI+ω2MI)

(7)

3 应用案例

本文以D公司的城轨车辆装配车间为例,应用上面方法进行城轨车辆混流装配线平衡问题的研究.

3.1 案例相关信息

通过调研可知,目前D公司主要生产的城轨车辆类型主要有不锈钢A型车、不锈钢B型车、铝合金A型车和铝合金B型车,四种型号城轨车辆的产量比例大概是4∶3∶5∶3.根据公司提供的每种产品的装配工序作业时间以及产品的产量比例,可以得出城轨车辆装配工序的平均作业时间.城轨车辆装配工序及其作业时间、装配方位、紧邻先序信息如表1所示.总工序有97道,由于篇幅受限,文中给出部分工序信息.

表1 城轨车辆装配部分工序信息

对于城轨车辆而言,由于车体及各个零部件的体积较大、装配工艺繁杂等原因,导致工序之间存在其他约束关系,如区域约束、协同约束和位置约束.具体约束略.

3.2 优化求解及仿真分析

根据D公司的实际需求,装配线节拍时间设定为360 min.算法参数设定如下:初始粒子数为30;迭代次数为200;最大惯性权重ωmax=0.9,最小惯性权重ωmin=0.4;最大自身学习因子C1max=C2max=2,最小自身学习因子C1min=C2min=0;社会学习因子r1和r2为介于(0,1)间的随机数;Vmin=1,Vmax=69;Xmin=1,Xmax=69.适应度函数中a=0.1.运用MATLAB进行优化求解,多次运行以后得到一个最优的平衡分配方案,如表2所示.从表2可知,共开启9个工作站,其中成对工位数为8对,总工位数为17个.

表2 城轨车辆装配平衡方案

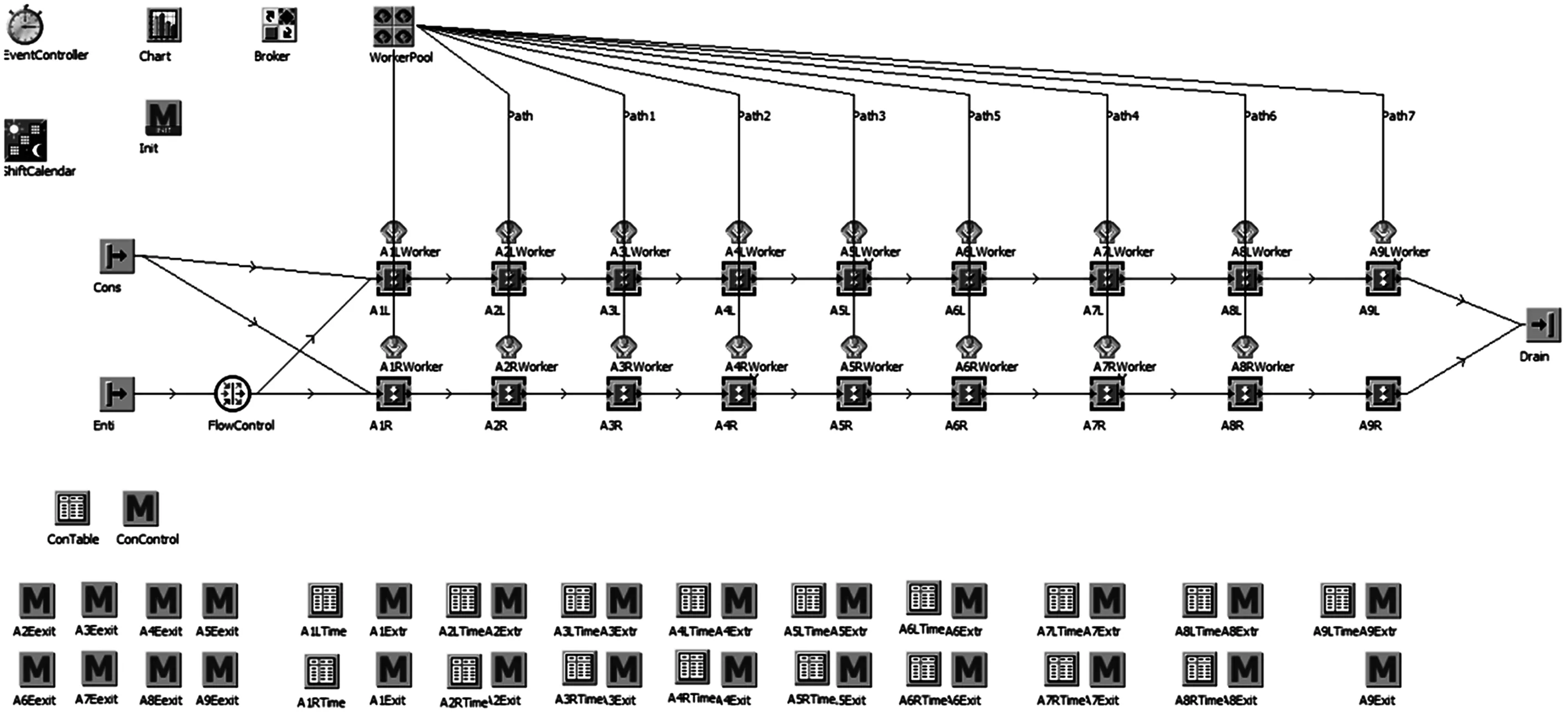

基于Plant Simulation仿真平台,以表2所示的城轨车辆装配线平衡方案为例,建立如图2所示的装配线平衡仿真模型.经模拟,可得如表3所示的仿真运行结果.从表3可知:各工作站工位利用率都比较高,基本都达到90%以上,且年产量达到309辆.D公司固定马凳装配模式下的年产量为251辆,产量提高了23.1%,极大地提升了装配效率.

图2 Plant Simulation 仿真布局图

表3 Plant Simulation 仿真结果

4 结论

针对城轨车辆装配效率低、成本高的问题,本文提出了城轨车辆混流双边装配线平衡问题的研究.本文主要研究了基于第一类平衡问题的城轨车辆混流双边装配线数学模型和求解方法,并将该方法应用于企业实际.仿真结果表明混流双边装配模型提升了工位利用率和装配效率.