某跨座式单轨车冲击座轻量化研究

2021-06-24卢佳妮孙丽萍王玉艳曾子铭孙业琛

卢佳妮,孙丽萍,王玉艳,曾子铭,孙业琛

(大连交通大学 机车车辆工程学院,辽宁 大连 116028)*

随着世界化进程的加快和人口的剧增,我国交通压力不断增加.我国需大力发展轨道交通,致力于交通种类的创新,为缓解地面交通严重不足的现状,许多城市都在筹划跨座式单轨交通建设.跨座式单轨交通系统具备对复杂地形有较强适应性、土地占用少、运输量适中、环保降噪、造价低的优势,成为中小城市、山地城市和地形地质复杂城市轨道交通的首选型式之一[1].

与常规轨道车辆类似,跨座式单轨车辆车体也是由底架、侧墙、端墙、车顶、司机室组成.底架作为承载部分,它的强度合格是车辆安全运行的必要条件,底架冲击座作为传递纵向载荷的媒介,保证底架牵引梁处冲击座的安全性也是十分必要的.为了达到安全性更好、结构设计更合理的目标,需对冲击座进行轻量化研究,使冲击座在保证其强度的前提下,并且充分考虑制造成本的因素,使冲击座结构的质量减到最小[2].

1 冲击座结构简介及有限元模型的建立

选取某跨座式单轨车冲击座为研究对象,该冲击座由厚度分别为30、20和10 mm的五块钢板组成,20 mm的钢板与底架牵引梁腹板通过24个螺栓连接.该冲击座几何模型如图1.

图1 冲击座几何模型

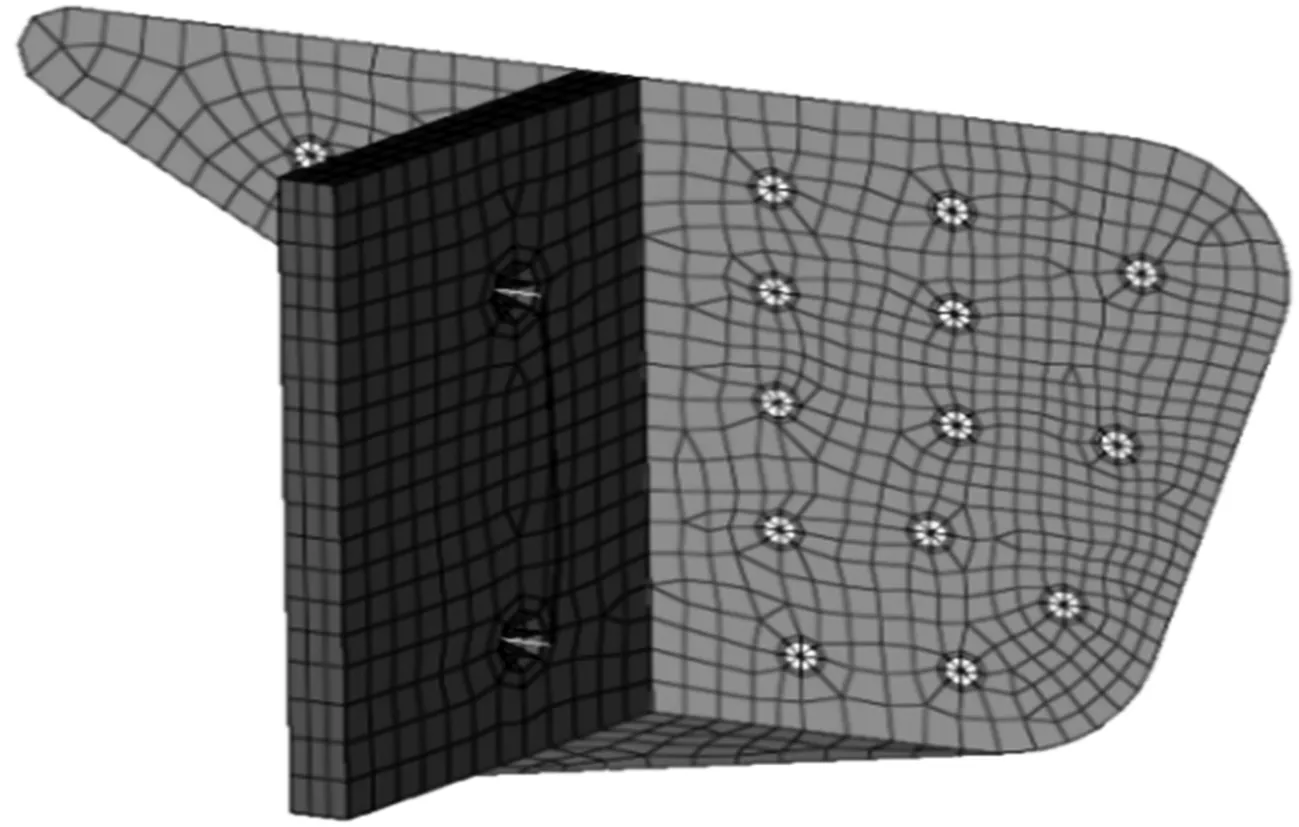

利用HyperMesh有限元分析软件建立冲击座有限元模型.该有限元模型均采用大小为20 mm左右的单元划分,厚度为30 mm的钢板采用实体单元划分,厚度为20和10 mm的筋板采用壳单元划分,钢板和筋板材料均为Q345钢,弹性模量为2.1×105MPa,泊松比0.3,密度为7.9×10-9kg/m3.螺栓采用RBE2刚性单元和CBEAM单元模拟.该冲击座有限元模型共有4 039个节点,3 330个单元,质量为106.1 kg,由于冲击座关于横向对称面对称,可建立其二分之一有限元模型,如图2所示.

图2 冲击座二分之一有限元模型

2 冲击座有限元分析

2.1 约束条件和载荷工况

本文根据EN 12663-2010《铁道车辆-铁路车辆车身的结构要求》并考虑该跨座式单轨车的实际运行环境,对跨座式单轨车冲击座进行静强度分析.约束和载荷施加情况如下:

两个工况施加的约束相同:分别在厚度为20mm钢板上的24个螺栓孔施加六个方向全约束,在冲击座对称面施加对称约束.

施加载荷:

(1)超载拉伸工况:拉伸载荷为480 kN;

(2)超载压缩工况:压缩载荷为600 kN.

2.2 冲击座静强度分析

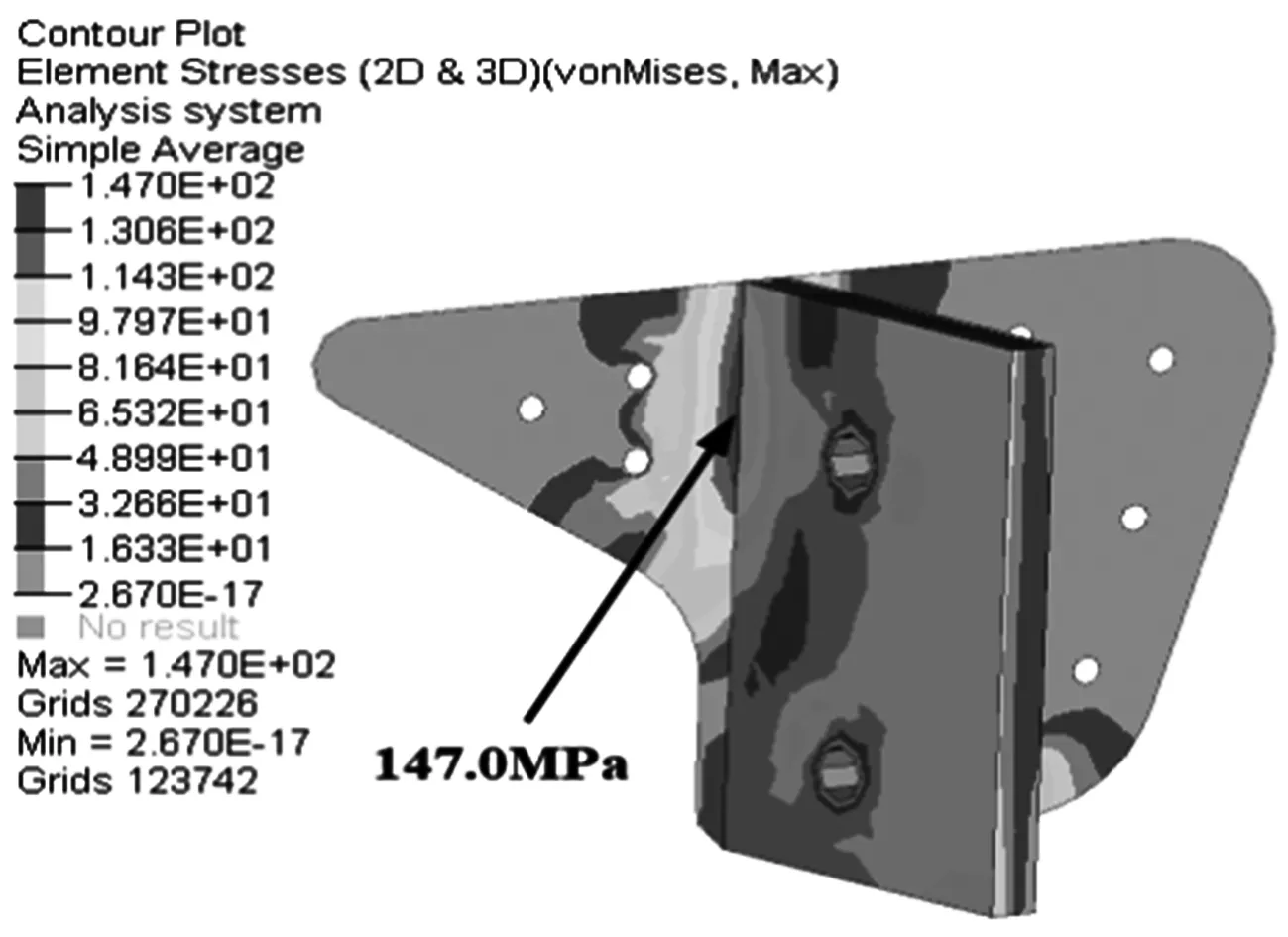

利用HyperMesh软件的Optistruct求解器对冲击座进行有限元计算分析,冲击座在两种工况下的应力云图如图3.

(a)超载拉伸工况

规范要求车体在各种计算载荷工况下所受的等效应力不应大于其材料的许用应力.冲击座材料为Q345钢,屈服极限为345 MPa,由规范可得,安全系数不小于1.15,因此,冲击座的许用应力为300 MPa.由图3可知,冲击座在超载压缩工况和超载拉伸工况下的最大应力均位于两钢板连接处,数值分别为147.0 MPa和183.7 MPa,均小于300 MPa.由静强度分析结果可知,冲击座强度符合规范.

3 冲击座结构优化

3.1 冲击座拓扑优化

3.1.1 拓扑优化简介

拓扑优化(topology optimization)是一种根据给定的性能指标、约束条件和载荷工况,对指定的区域内的材料分布进行优化的数学方法,属于结构优化的一类.连续体结构是目前的结构拓扑优化主要研究对象.优化的基本方法是把设计部分划分为有限单元,通过给定的算法删除不需要的部分,从而形成带孔的连续体,实现了连续体的拓扑优化.连续体的结构拓扑优化方法中,目前来说比较成熟的有变密度法、均匀化法、变厚度法[3].

本文应用变密度法对冲击座进行优化.变密度法以各向同性材料为基础,设计变量为每个单元的相对密度,表示单元的相对密度与材料的弹性模量之间的相应关系时是以连续变量的密度函数的形式显式地表达.该方法无需引入微结构和其他的均匀化过程,人为假设材料的弹性模量和单元相对密度之间的对应关系,计算方法简便,效率可观[4].变密度法中常用的插值模型主要有:材料属性的合理近似模型(rational approximation of material properties,简称RAMP)和固体各向同性惩罚结构模型(solid isotropic microstructures with penalization,简称SIMP).本文应用SIMP惩罚结构模型进行优化.材料的弹性模量与其相对密度之间有某种函数关系,引入惩罚因子对0-1之间的密度中间值进行约束,令中间的密度值尽可能趋于0或1(0表示该单元所处位置对应的材料可以去除, 1表示该单元所处位置对应的材料不可去除),采用滤波器过滤密度低的单元,惩罚材料中间密度,最终得到比较准确的拓扑优化结果[5].SIMP法用公式表达为:

E(xi)=Emin+(xi)P(E0-Emin)

(1)

式中,插值之后的弹性模量为E(xi),实体部分的弹性模量为E0,孔洞部分材料的弹性模量为Emin,单元相对密度为xi(取值为1表示有材料,取值为0表示无材料即孔洞),惩罚因子为P[6].

3.1.2 拓扑优化分析

由静强度分析结果可知,该结构符合规范,30mm厚的钢板处应力较小,材料利用率不高,有减重的空间.因此对30 mm厚的钢板进行拓扑优化,拓扑优化的参数如下:

设计变量:厚度为30 mm的钢板的密度;

约束条件:冲击座等效应力小于许用应力300 MPa,优化后的体积分数不超过40%;

目标函数:冲击座在两个工况下的加权应变能最小.

本次拓扑优化共进行了30次迭代,拓扑优化迭代曲线如图4所示.

图4 冲击座拓扑优化的迭代曲线

由拓扑优化的迭代曲线可知,目标函数的数值整体呈下降趋势,冲击座在超载压缩工况和超载拉伸工况下的加权应变能随着每一次迭代都有所降低,在第6次迭代时曲线趋于平滑,为了使优化更加充分,计算结果能更加收敛于最优结果,优化计算之前设置目标函数的收敛容差不超过1×10-5,优化在第30次时停止迭代.冲击座拓扑优化后的密度云图如图5所示.

由图5可知,冲击座30 mm厚钢板中间部分应力较小,受力均匀,钢板顶部部分区域受力也很小,可以适当去除;并且钢板有些区域厚度无需30 mm,可适当减薄,强度仍可符合规范.由于需要通过冲击座30 mm厚钢板处的螺栓传递纵向力,螺栓孔附近区域应力较大,不可去除;30 mm厚钢板与20 mm厚钢板连接处应力集中,应力较大,也不可去除.

根据拓扑优化结果建立了新的冲击座1/2几何模型,将30 mm厚钢板的顶部和中间部分去除了一些材料,由于美观和防止应力突变等因素,去除部分以圆弧形状过度.并且考虑到30 mm厚的钢板与10 mm厚筋板的连接关系,将30 mm厚钢板未与10 mm厚筋板连接部分减薄,由30 mm厚度减薄到10 mm厚度,新的冲击座二分之一几何模型如图6所示.

对拓扑优化后建立的冲击座几何模型进行静强度分析,结果如图7.

结果表明冲击座在超载压缩工况和超载拉伸工况下的最大应力均位于两钢板连接处,数值分别为174.4和218.0 MPa,均小于300 MPa.优化后的有限元模型质量为82.2 kg,比初始结构质量减少了23.9 kg,减少了22.5%.

3.2 冲击座尺寸优化

3.2.1 尺寸优化及结果分析

由拓扑优化后的有限元模型静强度分析结果可知,该结构符合规范,并且两种工况的最大应力与许用应力相比还有余量,因此还有改进的空间.在工程实际中,板的厚度通常并非连续变化的,而且通常情况下基于连续变量的尺寸优化过程中,出于安全的考虑,优化结果都是做了向上的圆整,所以优化的结果可能不是特别理想.考虑到上述原因,本文使用离散变量尺寸优化方法,设置变量的变化幅值为0.1 mm,对壳单元进行尺寸优化,尺寸优化的参数如下:

设计变量:厚度为20 mm的钢板的厚度,厚度为10mm的筋板的厚度;

约束条件:冲击座等效应力小于许用应力300MPa,设计变量的厚度不超过20 mm;

目标函数:冲击座的质量最小.

尺寸优化后的结果如表1,共迭代了7次,尺寸优化的迭代曲线如图8.

表1 冲击座尺寸优化后结果

由表1可知,尺寸优化后,20 mm厚的钢板厚度减少到17 mm,10 mm厚的筋板厚度减少到6 mm,尺寸优化后结构的质量与拓扑优化后相比减少了9.1kg,减少了11.1%,取得了一定的优化效果.

由图8冲击座尺寸优化的迭代曲线可知,目标函数的数值整体呈下降趋势,冲击座的质量在前两次迭代后变化幅度较大,在第4次迭代后迭代曲线趋于平稳,由于尺寸优化计算前设置目标函数收敛容差不大于1×10-5,因此,尺寸优化在第7次迭代后停止迭代.

图8 冲击座尺寸优化的迭代曲线

依据尺寸优化的结果,调整了冲击座有限元模型20 mm厚钢板和10 mm厚筋板的板厚后,对有限元模型进行静强度分析如图9.

(a)超载拉伸工况

结果表明,冲击座在超载压缩工况和超载拉伸工况下的最大应力均位于两钢板连接处,数值分别为219.0和273.8 MPa,均小于300 MPa.尺寸优化后模型的质量为73.1 kg比初始结构质量减少了33.0 kg,减少了31.1%,有一定的减重效果.

4 结论

(1)本文对某跨座式单轨车底架冲击座进行了静强度分析,在超载拉伸工况下和超载压缩工况下最大应力分别为147.0和183.7 MPa,均小于许用应力300 MPa.符合规范;

(2)通过拓扑优化对冲击座30 mm厚的钢板进行了传力路径分析,改变了厚度为30 mm钢板形状,在超载拉伸工况下和超载压缩工况下最大应力分别为174.4和218.0 MPa,在两个工况下最大应力有所增加,未超过许用应力,质量比初始结构减少了22.5%,取得了一定的优化效果;

(3)在拓扑优化的基础上,对冲击座进行了尺寸优化,厚度为20 mm的钢板厚度减少到17mm,厚度为10 mm的筋板厚度减少到6 mm.在超载拉伸工况下和在超载压缩工况下最大应力分别为为219.0和273.8 MPa,均小于许用应力300MPa,静强度分析结果符合规范.尺寸优化后结构质量为73.1 kg,质量比初始结构减少了33.0kg,减轻了31.1%,材料利用率增加,轻量化效果明显.为以后冲击座的设计提供了参考.