预应力技术在公路桥梁施工中的应用分析

2021-06-20王胜权

王胜权

(广州公路工程集团有限公司,广东 广州 510700)

0 引言

随着公路桥梁工程建设数量的增多,对该类工程施工技术提出更高的要求,其中,预应力技术得到逐渐完善与发展,并被广泛应用于公路桥梁施工中,为工程安全性、稳定性建设提供可靠的技术保障。同时,在大规模桥梁工程施工中,科学应用预应力技术,能够大幅度提高工程施工质量与效率,极具应用价值。

1 公路桥梁施工中预应力技术应用优势

1.1 提高桥梁构件稳定性

公路桥梁建设期间涉及多类别施工构件的应用,在连接各构件时,若无法保证连接点的稳固,将会使工程整体稳定性受到严重影响。对此,需注重预应力技术的科学使用,以此增大构件彼此间的拉力,规避连接质量不达标问题的发生,还可实现对混凝土裂缝现象的有效控制。通常情况下,混凝土产生裂缝这一问题主要出现在跨度大的公路桥梁工程中,而通过应用预应力技术,可向混凝土构件施加足够预应力,即使混凝土出现裂缝,也可在短时间内愈合,有助于混凝土构件稳定性的进一步提高。

1.2 增强桥梁工程安全性

公路桥梁作业存在较大的风险,勘察工作未落实到位、施工工艺操作失误等均会增大施工安全事故的发生概率。因此,实际施工时,不能仅依靠传统施工技术来保障工程秩序的安全进行,还应针对性地开展技术性施工,而预应力技术便是公路桥梁安全施工中最为重要的技术类型之一。

1.3 实现对桥梁应力控制

若所建设的桥梁承载力未能达到设计预期,会大幅度缩短桥梁使用年限。桥梁建设期间,桥梁质量往往受混凝土应力值影响,当应力远大于限值时,极易引发桥梁裂缝,严重还会导致桥梁坍塌。对此,应加强预应力技术的科学应用,结合施工实际,在技术的支撑下实现对桥梁应力的有效控制,以此排除桥梁各类安全隐患[1]。

1.4 降低桥梁工程自重

预应力技术实施过程中应用的大部分施工材料为高水平、高质量、轻型材料,普通材料无法达到技术操作要求。例如,在选用混凝土时,应保证其具备高黏性特质,而钢筋也需具有较高强度,只有施工材料达到标准才能使预应力技术的应用优势得到充分发挥。此外,这类材料的使用还可从根本上提高公路桥梁施工水平,并起到降低工程自重的作用。站在经济性的角度加以思考,新型施工材料的应用可以在保证工程质量的前提下,减少材料总投入量,很大程度地节约工程施工成本。

2 公路桥梁施工中预应力技术的具体应用

2.1 工程概况

某公路桥梁工程类型为连续跨度桥梁,跨度为48m+80m+48m结构。工程梁体设计成变截面形式,依据施工要求,将梁箱顶部、底部宽度分别设计为12m、6.7m,除两侧外,梁体顶部其余部位厚度均为0.4m,底部厚度区间为0.4~1m。由于该工程对于施工质量、进度的要求较高,因此,决定使用预应力技术开展施工。

2.2 钢绞线下料与穿束

施工作业前,应先确定钢绞线空间位置。工程建设期间,施工预应力主要为张拉钢绞线方向上对于桥梁结构施加的预应力,为增强钢绞线位置设计的科学性、合理性,按照锚固端横梁与转向量执行钢绞线位置的布置工作。完成此项工作后,组织钢绞线下料施工。安排专业人员细致检测钢绞线质量,确保其符合施工建设标准,避免因材料质量问题,影响公路桥梁最终施工成效。在此期间,若检测到含有不合格材料,如存在安全隐患或质量不达标,则需在第一时间进行记录并对该材料做报废处理。下料结束后,执行预应力筋系数的检验工作,确保其同所规定的张拉标准相一致。该工程根据设计要求,最终选用金属波纹管道作为预应力管道,但若其他相似公路桥梁工程无特殊要求,也可使用塑料波纹管道进行制作。钢绞线穿束前,需详细标号钢绞线,采取单根穿梭的方式进行施工,避免穿束期间出现缠线问题阻碍施工进度,同时影响工程施工质量。

2.3 钢绞线张拉

钢绞线张拉涉及两个施工模块,即高应力张拉、预紧张拉。施工前,要求工作人员对已标号的钢绞线位置进行检查,避免张拉过程中发生缠绕。由于钢绞线整体较长,下垂体量大,因此开展预紧张拉施工时,应保证钢绞线两端对称执行张拉作业,以此获得预期张拉效果。具体操作如下:先标定智能张拉设备,再将群锚锚具安装于钢绞线束上,在设备的帮助下,执行张拉操作。在此期间,需同步开展设备两端运行工作,并计算钢绞线伸长量,当整体荷载量稳定并达到回油后放松。钢绞线伸长量计算公式:

式(1)中:Pp为钢绞线平均张拉力;L(mm)为钢绞线分段长度;Ap(mm2)为钢绞线截面积;Ep(MPa)为钢绞线弹性模量;P(N)为钢绞线张拉端的张拉力;θ(rad)为从张拉端至计算截面曲线孔道部分切线的夹角之和;x(m)为从张拉断至计算截面孔道长度;k为孔道每束局部偏差对摩擦的影响系数;μ为钢绞线与孔道壁之间摩擦系数。

此外,还需严格控制并实时调整预紧力大小,该工程设计的张拉力为15%,而预应力张拉设备抗倾覆安全系数大于1.5,抗滑移系数设定为1.3。经过检测,张拉横梁刚度满足施工要求,受力后最大挠度小于2mm。锚板受力中心和钢绞线合力中心相一致。预紧张拉施工结束后,需立即评估桥梁灌浆孔、排气孔以及梁体尺寸,并对预埋件位置的准确性进行判断,达到设计要求后,执行高应力张拉施工。在此期间,需细致检查、校对机械设备以及各类仪表,确保钢绞线张拉可控[2]。

2.4 竖向预应力

该工程竖向预张拉选用的是螺纹钢筋,直径为25mm,依据施工要求着手于铁管皮的制作,并做好该结构的设计工作,以保证预应力钢筋穿插至螺母后能够同固定结构相连接,同时,还需对螺母两侧进行密封处理,避免漏浆问题的发生。而张拉侧可在末端位置通过张拉实现对整体的有效控制,预应力下料时,使用的切割设备为砂轮机。此外,还需按照相关规定合理设计油压表数值,油表误差不得大于2%,并对伸张量的误差进行控制,确保其始终小于1%。

2.5 孔道压浆

开展该环节施工前,需积极落实混凝土配制工作,并严格按照施工要求的技术参数着手于孔道方式的选择工作,在此基础上,确定最优的压浆施工工序,再搭配可行且科学的措施加以控制,运行空压机清理孔道内部杂质,确保内部整体清洁程度满足施工持续推进的需求。执行水泥浆搅拌施工时,应依据所要求的参数配比进行,还需按照规范的施工工艺要求开展施工,从根本上提高桥梁工程施工质量。孔道压浆选用的材料是水泥浆,因此在搅拌时,应对其流动性参数进行控制,运行注浆泵,向其内部注入少量水分,提高水泥浆液整体黏稠程度,直至达到施工使用要求。施工时,可以利用注浆泵直接将处理后的水泥浆注入孔道内,再开展压浆施工。压浆期间,要求施工人员始终按照施工工艺规范进行,以保证施工连续性,还需合理把控注浆时间,避免浆液凝固或搅拌不均。

3 预应力技术应用时的质量控制研究

3.1 预应力筋科学定位

确定预应力筋具体位置时,应根据现场实际情况以及工程需求进行,以保证布设位置准确性、合理性,提高其平面整体顺直性。布置张拉端时,也需对预应力筋位置加以严格把控,尽可能和锚板相垂直,再开展承压装置安装施工,避免混凝土浇筑期间预应力筋发生位移。对预应力、非预应力相关性核对时,需了解各筋实际坐标位置。预应力筋布设过程中,若与普通筋相互冲突,仍需按照施工方案着手预应力筋的布置工作,并合理调整普通钢筋的位置。完成钢筋制作施工后,执行钢筋绑扎工作,在此之前,需在垫层上标注梁与钢筋的实际位置,按照相应的顺序进行。通常来说,预应力体系质量受预应力筋、波纹管安装质量的影响,对此,需积极落实安装施工的管理与控制工作,避免波纹管灌注混凝土后发生堵塞、位移等现象。与此同时,还需全方位检查波纹管质量,对于损伤严重的管道应及时更换,并保证其定位准确,避免移位问题。用于波纹管定位的钢筋网片彼此间距离需小于3mm,布设时,按照直线段小于1m、曲线段小于0.5m的设计参数进行[3]。

3.2 预应力筋加工控制

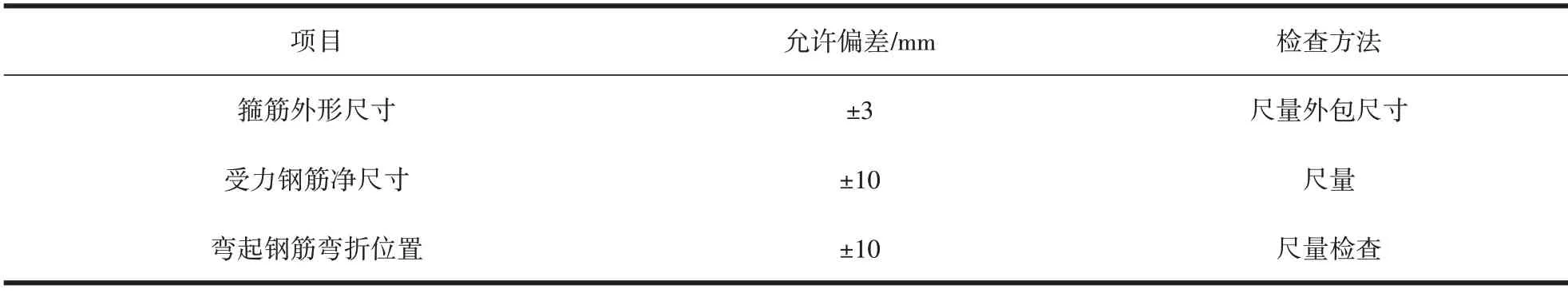

在工作台或专门加工作业间开展预应力筋加工施工:对整束及单根预应力筋进行编号,但需保证的是,每根预应力筋两端编号相一致,并与锚具各孔编号相对应,在此期间,采用的穿束工艺为整束,预应力筋加工时,允许偏差见表1。

表1 预应力筋加工允许偏差

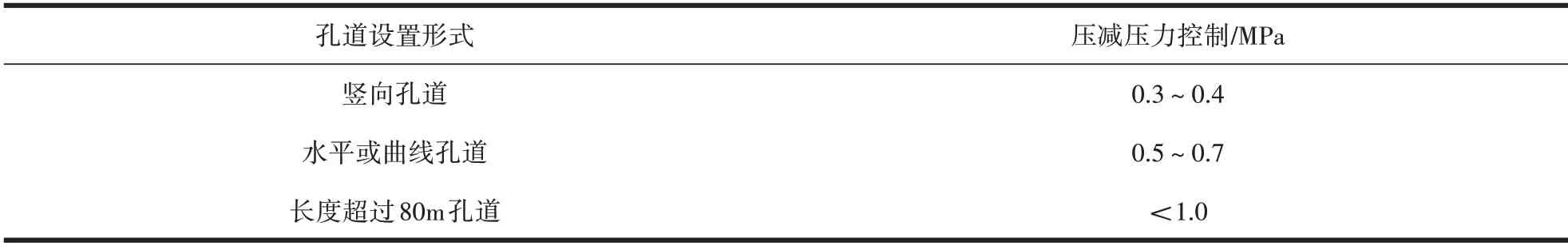

3.3 灌浆施工质量控制

后张拉预应力混凝土构件应采用压力灌浆的施工方式将构件埋设孔隙及孔道填满,直至其内部充盈,避免预应力筋受空气水分影响而发生腐蚀。高应力条件下,预应力筋极易出现质量缺陷,如损坏、腐蚀等,使得混凝土结构整体稳定性受到严重影响。对此,应全面管控预应力压浆施工质量,并在锚固后48h内完成施工,而浆液从搅拌到注入孔道的时间需控制在40min以内[4]。不同设置形式的孔道在对压浆应力进行控制时所参考的压力值也不同,如表2所示。

表2 孔道压浆压力控制参数

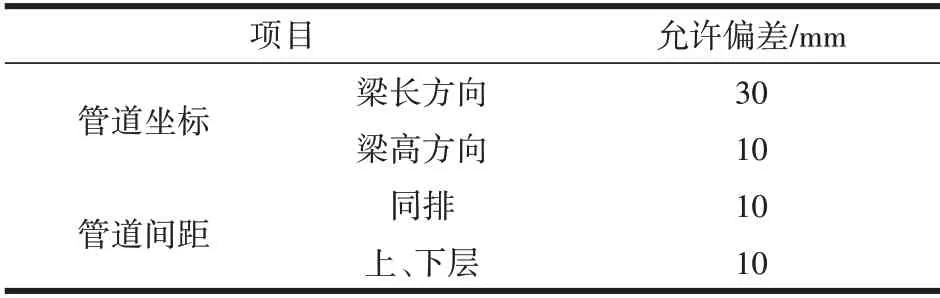

3.4 波纹管漏浆防治

预应力技术应用时,要求选用的波纹管管材均具备良好刚度与强度,若发现管材表面有严重磨损需立即更换,连接管道选择时,尽可能保证其与波纹管的适配性,并对连接部位进行科学处理,确保其紧密程度达到施工标准。当桥梁混凝土初凝时,应细致检查混凝土整体质量,并清理表层杂物。在此期间,如果使用预制预应力管道,只需拉动管道内部钢丝束即可。若无法有效疏通堵孔,则需在了解其位置后凿开疏通,各预应力管道上均需设置排气孔,而排气管、压浆管则选用直径为20mm的塑料管,后张法应力管道安装允许偏差见表3。

表3 后张法应力管道安装允许偏差见

4 结语

预应力技术可以有效地解决公路桥梁工程施工量大、钢筋混凝土结构不稳定等问题。但技术实际应用时,涉及多项应用要点,为发挥出技术优势,获得预期施工效果,就要求施工人员严格按照施工技术操作规范进行,并高质量开展钢绞线下料与穿束、钢绞线张拉、孔道压浆等施工作业,同时,还应熟练掌握工程质量控制方法,以此提高公路桥梁施工质量,确保桥梁使用安全。