某轻型汽车排气波纹管异响问题分析和方案优化

2019-01-24方泽军王斌刘欣叶天行龙洪生

方泽军 王斌 刘欣 叶天行 龙洪生

(北京汽车股份有限公司汽车研究院,北京 101300)

主题词:排气波纹管 异响 动刚度 结构摩擦

1 前言

排气噪声是发动机的最大噪声源,对排气系统关键零部件的优化设计是降低和控制排气噪声的有效途径[1]。排气波纹管是排气系统重要的连接和补偿元件,其主要作用是衰减发动机振动向底盘和车身的传递、降低排气系统振动噪声、提高排气系统耐久性、提高排气系统零部件的容差能力及改善装配精度[2]等,因此相关人员对排气波纹管的非正常振动和异响进行了研究,如陆荣英等[3]研究发现增加排气波纹管内部网结构可改善波纹管啸叫声;胡张杰等[4]研究发现增加薄型编织网可降低排气波纹管动刚度峰值,对排气波纹管优化设计可消除车内轰鸣声,但这些研究没有针对排气波纹管在整车条件下异响噪声问题进行分析。为此,本文针对某轻型汽车排气波纹管处异响问题,从共振、结构摩擦、容差量等3个方面分析导致异响的因素,提出了不增加零件成本的优化方案,并进行了试验测试及实车验证,有效解决了异响问题。

2 排气波纹管异响问题确认与分析

2.1 排气波纹管异响问题确认

某款轻型汽车排气系统及波纹管结构如图1所示。当该车停止采取全油门(发动机静止状态限制最大转速)、发动机转速为2 400~2 500 r/min时,排气波纹管发出异响噪声,且振动幅度增大,在举升机下能感受到噪声并能观察到排气波纹管外网有振动敲击现象。通过外力压抵住排气波纹管后异响噪声及外网振动敲击减弱,用外力沿整车前、后方向拉伸或压缩排气波纹管能有效改善异响噪声。

图1 某款轻型汽车排气系统及波纹管结构示意

2.2 排气波纹管异响问题分析

排气波纹管的开发设计大多基于静态强度分析,而实际应用中动载荷特性对排气波纹管的影响也很大,因为实际使用过程中外部的激励频率与排气波纹管固有频率一致,而传递路径无法衰减振动,所以会导致排气波纹管产生振动噪声和发生损坏[5],因此需对排气波纹管动态特性进行分析,主要从以下三方面进行异响问题排查:

a.排气波纹管与发动机激励发生共振;

b.排气波纹管外网与内部结构摩擦异响;

c.整车装配误差过大超出排气波纹管容差极限导致的结构异响。

2.2.1 共振分析

针对故障排气波纹管的轴向动刚度和径向动刚度进行了测试,测试结果如图2所示,动刚度峰值分布如表1所列。由图2和表1可知,在频率为81 Hz时排气波纹管径向动刚度出现最大峰值,而发动机在转速为2 400~2 500 r/min时的点火激励频率为80~83 Hz,由此可知,发动机激励与波纹管径向动刚度峰值发生重叠,因而产生共振。

图2 故障排气波纹管动刚度

表1 故障排气波纹管动刚度峰值

为了解排气波纹管与排气系统、发动机之间的动力学传递特性,采用HyperMesh软件对排气系统进行网格划分,利用ABAQUS有限元工具对该排气系统进行模态分析,模态分析结果如图3所示,模态计算结果表2所列。由表2可知,排气系统9阶模态频率为81.7 Hz,与排气波纹管径向刚度峰值频率81 Hz及该工况发动机激励频率(80~83 Hz)发生重合,三者频率重合使得排气波纹管发生共振,系统固有频率加剧了振动的传递,导致排气波纹管此时阻抗最小,振动幅度最大。

图3 排气系统模态

表2 排气系统模态分布

2.2.2 外网结构摩擦对异响的影响

为排查异响噪声是否来自排气波纹管外网的摩擦噪声,在其它故障车辆问题现场排查过程中,分别采用钢丝加固排气波纹管外网方式及割破拆下排气波纹管外网方式进行噪声对比验证,结果表明,在发动机转速为2 400~2 500 r/min条件下,去除外网及改变外网的约束后结构异响可消除。由此可知,异响噪声来自排气波纹管外网的结构摩擦,且在共振情况下加剧。

2.2.3 整车装配误差对异响的影响

为评估整车排气系统装配误差对排气波纹管异响的影响,对故障排气波纹管进行了整车安装状态长度测量,发现故障排气波纹管处于过度压缩或过度拉伸状态,使得排气波纹管出现弯曲、扭曲现象,其位移超过最大极限位移,动刚度峰值发生偏移与发动机激励重叠,导致发生共振,加剧外网结构摩擦异响。通过人为对排气波纹管安装误差进行修补(拉伸或压缩)使其恢复到设计状态后,排气波纹管在发动机转速为2 500 r/min时的异响噪声消除。由此可知,整车装配误差超过排气波纹管容差量引起摩擦异响,通过人为调节误差量可消除异响。

由以上分析可知,排气波纹管异响噪声来源是外网摩擦,解决方案是提高排气波纹管本身最大极限位移值,控制排气波纹管在0~83 Hz范围内动刚度值,避免在80~83 Hz出现动刚度峰值。

3 排气波纹管设计优化和验证

3.1 设计方案优化

排气波纹管结构参数波距、波高、层厚等会影响其动刚度特性[6-7],在车型已成熟上市的情况下,考虑到低成本、短周期的变更,则更改排气波纹管外网结构的方案更为合适。主要结构优化方案为将排气波纹管外网由编织结构改为钩织结构,外网直径由78.5 mm缩小至77.5 mm,图4为原方案和优化方案对比。

图4 排气波纹管优化方案对比

3.2 优化方案验证

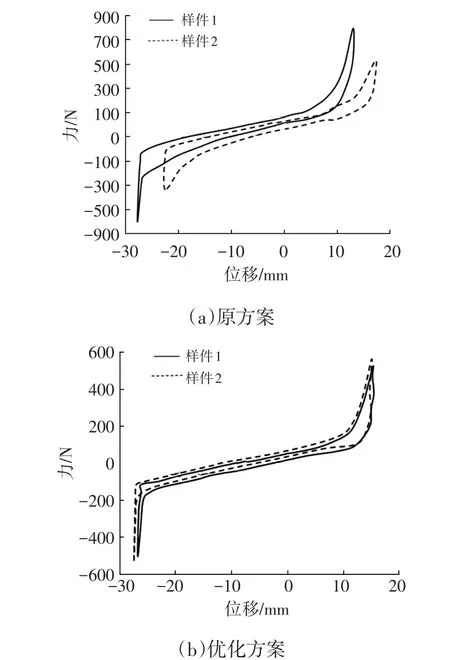

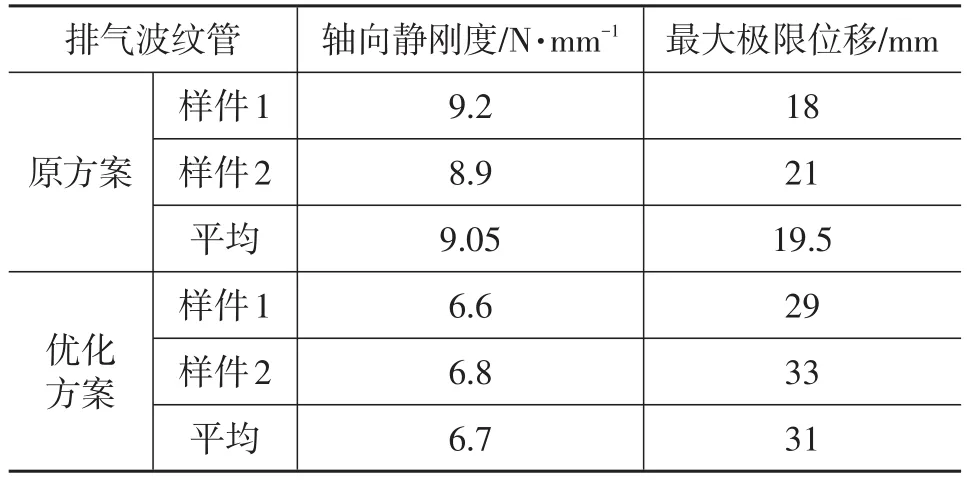

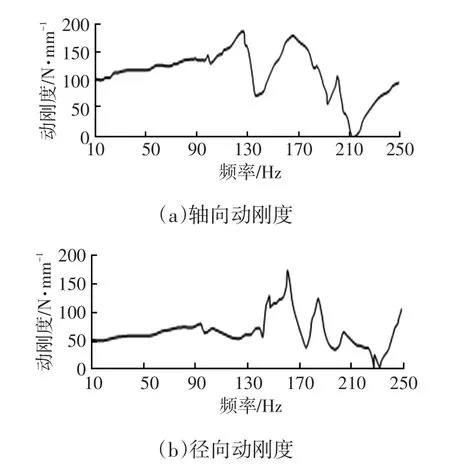

为验证排气波纹管外网结构优化设计后的效果,针对5个(原方案2个、优化方案3个)排气波纹管样件进行了静刚度、动刚度、最大极限位移测试以及可靠耐久性评估。试验用主要设备为万能材料试验机、马弗炉、波纹管刚度试验机和波纹管路谱采集设备等,试验结果如图5、图6、表3和表4所示。由图5和表3可知,排气波纹管轴向静刚度平均值由9.05 N/mm下降为6.7 N/mm,降低26%;最大极限位移由19.5 mm提升到31 mm,提升59%。由图6和表4可知,相对故障排气波纹管动刚度(图2)数据,优化后排气波纹管在频率为80~83 Hz区域内不存在刚度峰值,在频率为0~83 Hz范围内动刚度曲线峰值得到控制,无论在轴向还是径向动刚度曲线都非常平稳。

图5 排气波纹管优化前、后轴向静刚度对比

表3 排气波纹管优化前、后静刚度和最大极限位移对比

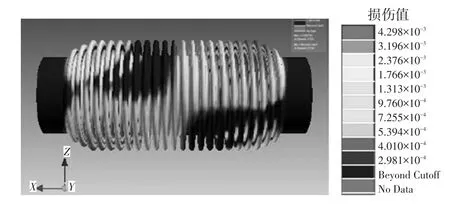

对优化后排气波纹管进行了耐久性计算分析,依据企业整车综合耐久试验24工况和循环次数,分别计算每个工况对应的波纹管损伤值,其中某工况损伤值分析结果如图7所示,最终将各工况损伤值叠加得到总损伤值为16.1%(小于20%的波纹管标准),表明波纹管可靠耐久性能计算满足。再通过整车排气波纹管路谱载荷数据采集,计算各工况损伤值后叠加得到总损伤值仍满足标准要求。对整车搭载样件进行了综合耐久50 000 km试验验证,排气波纹管未出现耐久可靠问题,满足可靠耐久性要求。

图6 优化后排气波纹管动刚度

表4 优化前、后排气波纹管动刚度对比结果

图7 排气波纹管损伤值分析结果

4 结束语

排气波纹管动刚度峰值频率与发动机激励重合情况下会产生共振现象,与排气系统模态重叠会加剧振动的传递。异响噪声的表现形式和来源为排气波纹管外网的摩擦噪声,整车装配误差过大也会引起排气波纹管实际位移超过本身最大极限位移,导致其动刚度峰值发生偏移而引发共振。通过分析和验证,对排气波纹管外网结构进行了优化设计,降低了排气波纹管轴向静刚度,提高了最大极限位移值,并避免了在频率为0~83 Hz区域出现动刚度峰值。通过实车验证,优化后排气波纹管能避免出现共振,摩擦异响噪声得到解决,提高了整车NVH品质。