稀土锆酸盐热障涂层材料的研究进展

2021-06-18李享成朱颖丽陈平安朱伯铨

李 迪 李享成 朱颖丽 陈平安 朱伯铨

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

热障涂层(thermal barrier coatings,TBCs)是指将具有低导热、耐高温、耐腐蚀等优异性能的陶瓷材料沉积在耐高温金属或超合金的表面,从而降低合金温度和提供力学和化学防护。TBCs的发展经历了四个阶段,前三阶段主要是从20世纪60年代的镍铝基化合物涂层到20世纪70年代改进的铝化物,再到20世纪80年代的MCrAlY(M为Ni、Co或Ni与Co)热障涂层;第四阶段为20世纪90年代之后的氧化锆基陶瓷热障涂层,即氧化钇稳定的氧化锆(YSZ)。YSZ主要是以氧化锆为基础,加入部分氧化钇,提高了涂层的稳定性,黏结层采用MCrAlY,制成经典的热障涂层双层结构,该类涂层的应用范围比之前有了广泛的提高[1]。研究表明通过等离子喷涂(APS)技术制得的YSZ热障涂层表现出耐热和耐腐蚀等优良性能[2]。但YSZ热障涂层长期在1 200℃以上的高温使用,会发生相变,涂层的性能发生急剧恶化,导致热循环寿命降低;另外,涡轮发动机使用的燃料成分里面通常会有钠和硫等杂质,而这些杂质最后会以硫化钠的形式发生沉积,Y2O3容易遭到腐蚀而从ZrO2中析出,最终导致涂层剥落失效,已很难满足涡轮进口温度进一步提高的需要。

探索并研发可耐更高温度的新型TBCs体系来代替现役YSZ已迫在眉睫[3-4]。而稀土锆酸盐材料L2Zr2O7(L=La~Lu)体系,具备很多优良性能:较低的热导率、高温相结构稳定、良好的抗烧结以及耐腐蚀性能,在新一代更高工作温度和更大推重比的航空发动机的应用方面具有很大的潜在价值。有关稀土锆酸盐材料在TBCs方面的应用研究最早来源于1999年Vassen等[5]在美陶年会上的报道。在此之后,出现了许多关于稀土锆酸盐TBCs的报道,从而也促使其成为TBCs研究领域的一个新热点。本文中,综述了国内外稀土锆酸盐作为热障涂层材料的研究进展,并进一步展望了其未来的发展方向。

1 稀土锆酸盐材料的晶体结构

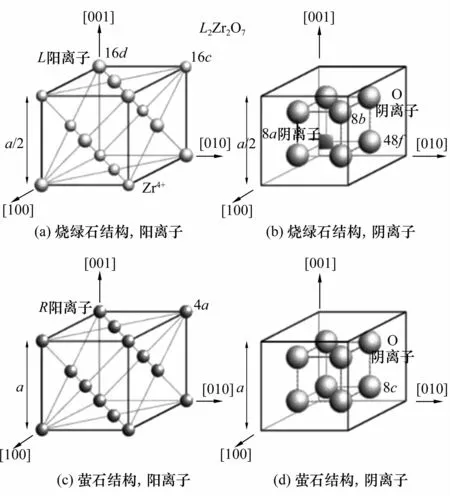

稀土锆酸盐材料的通式为L2Zr2O7(L=La~Lu),主要有烧绿石结构和缺陷型萤石结构,二者的阴阳离子排列情况可以参考图1[6]。

图1 烧绿石结构(1/8晶胞)和萤石晶体结构中阴阳离子排列示意图[6]

烧绿石结构L2Zr2O6O′为面心立方点阵,属于Fd3m(227)空间群,一个完整的晶胞中含有8个L2Zr2O7分子单元,有L、Zr、O和O′四种不等价的晶体学原子位置。通常,稀土阳离子的半径较大,占据16d,与8个氧离子配位形成立方体;Zr4+半径较小,空间位置位于16c,与6个氧离子形成八面体。而氧离子晶格位置有三种:8b、48f和8a,其中48f和8b的空间位置分别被O与O′占据;氧空位则占据4个Zr4+形成的四面体中8a的空间位置。缺陷型萤石结构亦为面心立方空间点阵,属于Fm3m(227)空间群,一般可认为烧绿石结构是由缺陷型萤石结构R O2(R代表阳离子)衍生而来。烧绿石和萤石结构在晶体结构上有着密切的相似性,唯一的区别是烧绿石结构中L和Zr4+阳离子有序排列,萤石结构中的阳离子没有区别,只有一种晶体学位置,阳离子的中心位置被氧离子所占据[7]。至于缺陷型萤石结构,阳离子的配位数为7,并且其晶体结构中存在位置随机分布的1/8本征氧空位。表1中归纳并列出了烧绿石及萤石结构中的原子分布位置[7]。

表1 烧绿石结构、萤石结构与缺陷型萤石结构中原子分布位置[7]

稀土锆酸盐材料的结构主要由稀土阳离子和锆离子的半径之比r(L3+)∶r(Zr4+)和温度决定。常温常压下,轻稀土锆酸盐L2Zr2O7(L=La~Gd)的r(L3+)∶r(Zr4+)为1.46~1.61,其结构为有序的烧绿石结构;L2Zr2O7(L=Tb~Lu)重稀土锆酸盐的r(L3+)∶r(Zr4+)范围为1.35~1.44,为无序的缺陷型萤石结构。另外,大多数烧绿石型稀土锆酸盐材料的结构在一定的高温下会发生有序-无序转变,转变成缺陷型萤石结构。例如,Gd2Zr2O7、Sm2Zr2O7和Nd2Zr2O7有序到无序的转变温度分别为1 530、2 000和2 300℃;而La2Zr2O7则不发生这种转变,室温至熔点之间均为烧绿石结构[8]。

Harvey等[9]研究了化学组成为(La1-xNdx)2Zr2O7(x=0、0.2、0.4、0.6、0.8、1.0)的这一系列固溶体的性质,发现整个系列均为完整的烧绿石结构,晶格参数随着体系中Nd含量的增加呈线性下降,48f氧位置参数从0.331 3逐渐增大至0.334 8。Mandal等[10]以Nd2O3、Gd2O3和ZrO2为反应原料,采用三段式梯度加热合成了Nd2-yGdyZr2O7固溶体,并利用粉末X射线衍射与拉曼光谱研究了随着Gd含量的增加Nd2-yGdyZr2O7体系的有序至无序相变行为。当体系中y值即Gd含量增至1.8时,48f氧位置参数突然增大,加之拉曼光谱的急剧变化,证实了其结构由有序的烧绿石结构转变为无序的萤石结构。Whittle等[11]研究了La2-xYxZr2O7(x=0、0.4、0.8、1.2、1.6、2.0)体系的晶体结构,确定了烧绿石和萤石结构的稳定域。结果表明x的值为0~0.8时,La2-xYxZr2O7为烧绿石结构,La0.8Y1.2Zr2O7为58%(w)烧绿石相和42%(w)萤石相的混合物,缺陷型萤石结构La2-xYxZr2O7的成分限制为1.4<x<1.6。

2 稀土锆酸盐材料的性能

2.1 热物理性能

稀土锆酸盐材料无论是烧绿石结构还是缺陷型萤石结构,每个晶体结构单元均存在本征氧空位,氧空位浓度高,且晶胞中存在质量较大的稀土原子,使声子散射作用增强,导致平均自由程减小,所以该类材料具有较低的热导率。表2列举了部分单一稀土锆酸盐材料的热物理性能。由表2可以看出,不同文献研究报道的这些材料的热导率存在一定的差异,毕竟不同的制备工艺、材料的孔隙率乃至测试条件等方面的不同皆会影响其结果。然而,相同条件下,这些材料的热导率均低于传统YSZ的,热膨胀系数与YSZ相当或略低于YSZ的。

表2 部分单一稀土锆酸盐材料的热物理性能

为进一步改善单一稀土锆酸盐的热物理性能,许多研究主要还是集中在掺杂和改性上。就稀土锆酸盐而言,热量在中高温范围内的传递主要依赖于声子的相互作用,而声子热导率又与声子晶格散射有关,通常杂质的掺杂会引入缺陷,增强了声子散射,从而降低了材料的热导率。当然也可以通过掺杂的方式引入缺陷来“松弛”晶格,降低晶格能,达到提高热膨胀系数的目的。

Xiang等[21]制备了Yb和Ce共掺杂的陶瓷材料(La0.7Yb0.3)2(Zr0.7Ce0.3)2O7和(La0.2Yb0.8)2(Zr0.7Ce0.3)2O7,测试了其热物理性能。发现二者的热导率在室温至1 200℃内逐渐减小,且分别位于1.42~1.69 W·m-1·K-1和1.32~1.47 W·m-1·K-1,均低于La2Zr2O7,远低于8YSZ(2.12 W·m-1·K-1,1 273 K,8%(x)Y2O3稳定的ZrO2简称为8YSZ)。1 200℃时两者的热膨胀系数分别为10.5×10-6和10.21×10-6K-1,均高于Vassen等[5]和Zhou等[22]报道的La2Zr2O7的热膨胀系数,也高于同温度下8YSZ的热膨胀系数。孙现凯等[23]采用化学共沉淀法和喷雾干燥法制备了(La0.5Sm0.5)2(Zr1-xCex)2O7团聚体粉末,研究了相应块体材料的热导率,发现随着Ce4+掺杂量的增加,材料热导率呈持续降低趋势。Lehmann等[15]以La2Zr2O7为初始原料,采用Nd、Eu、Gd和Dy三价稀土元素分别置换了其中的部分La制备得到了La1.4Nd0.6Zr2O7、La1.4Eu0.6Zr2O7、La1.4Gd0.6Zr2O7和La1.7Dy0.3Zr2O7块体材料,发现温度在1 000℃以下,这些材料的热导率均比纯相La2Zr2O7的低,尤其是La1.4Gd0.6Zr2O7的热导率在800 ℃时为0.90 W·m-1·K-1,明显低于同温度下La2Zr2O7的1.55 W·m-1·K-1。通过CeO2的掺杂,La2Zr2O7的热膨胀系数明显提高,并随着温度的升高而增大,当温度超过400℃后,明显高于同温度下未掺杂的La2Zr2O7和8YSZ的热膨胀系数[24]。Zhu等[25]研究了Eu3+掺杂后的(La1-xEux)2Zr2O7(x=0、0.1、0.2、0.3、0.4、0.5)块体材料的热物理性能。随着Eu3+的增加,材料的热膨胀系数随之增加,热导率在初始阶段降低,然后增加,均低于1.0 W·m-1·K-1,组分为(La0.6Eu0.4)2Zr2O7达到了最低值。

Guo等[26]通过掺杂Yb2O3合成了热物理性能较好的(Gd1-xYbx)2Zr2O7陶瓷材料,掺杂后材料的热导率为(0.80±0.02)~(1.24±0.03)W·m-1·K-1,比Gd2Zr2O7低了20%左右。主要原因是Yb3+和Gd3+之间的质量、尺寸和原子间力的不同,会导致质量和应变波动,增强声子的散射,降低声子的平均自由程,从而导致热导率降低。另外,随着Yb2O3含量的增加,提高了(Gd1-xYbx)2Zr2O7(x=0.1、0.3、0.5、0.7)的热膨胀系数,在1 200℃分别为(11.86±0.05)×10-6、(12.25±0.06)×10-6、(12.64±0.06)×10-6和(12.96±0.07)×10-6K-1,比同温度下Gd2Zr2O7和传统YSZ的高。主要是由于掺杂引入了缺陷,增强晶格的非谐性振动,从而提高了热膨胀系数。

2.2 力学性能

稀土锆酸盐材料作为热障涂层,在服役过程中经常受到机械力的作用,因此研究并改善其力学性能有着十分重大的意义。

Ma等[27]研究了引入第二相YSZ对Gd2Zr2O7/ZrO2的力学性能的影响情况,发现材料的断裂韧性与弯曲强度随着YSZ的体积分数增加均缓慢增大,而当这个值超过85%后,无论是断裂韧性还是弯曲强度都急剧增大,分别增至5.5 MPa·m1/2和547 MPa。Lee等[28]添加3.52%(w)Y2O3至Gd2Zr2O7中制备了相应的涂层,通过纳米压痕测试发现其硬度得到了提高,超过20 GPa,主要归结于少量掺杂后发生的颗粒间晶间强化作用。Wu等[29]制备了单陶瓷层Sm2Zr2O7和双陶瓷层Sm2Zr2O7/8YSZ热障涂层,发现双陶瓷层TBCs的黏结强度为(43.5±0.5)MPa,较之于单陶瓷层Sm2Zr2O7的(28.6±0.5)MPa得到了明显改善。

添加增韧材料可以改善热障涂层的韧性,从而提高其服役性能。Jin等[30]研究了La2Zr2O7-YSZ(LZ)、添加YSZ纤维的La2Zr2O7-YSZ(LZ-Y)以及添加碳纳米管的La2Zr2O7-YSZ(LZ-C)双陶瓷层热障涂层的黏结强度,结果LZ-Y的黏结强度为(27.62±1.5)MPa,分别为LZ和LZ-C的1.84和1.80倍。Ialam等[31]制备了添加2%(w)碳纳米管的La2Zr2O7热障涂层,测试结果显示其断裂韧性为(5.3±0.4)MPa·m1/2,比不添加碳纳米管的La2Zr2O7涂层提高了近300%;硬度为(10.04±0.9)GPa,提高了17%左右;弹性模量为(142.9±9.4)GPa,提高了约32%,涂层的力学性能得到了显著改善。

2.3 抗热震性能

抗热震性能是TBCs在高温热冲击服役环境下工作的主要评价技术指标之一。它反映的是TBCs在复杂的交变环境中抵抗急剧的温度变化而保持其结构完整的能力,是对TBCs的物理性能、力学性能及结构特征的综合评价。

合理地进行TBCs的结构设计与优化可以提高其抗热震性能。Xu等[32]在1 100℃下对添加3%(w)Y2O3的La2Zr2O7(LZ3Y)热障涂层进行了循环氧化试验,结果表明LZ3Y的热循环使用寿命617次,相较于La2Zr2O7延长了约10%。Liu等[33]采用等离子喷涂制备了(Sm2/3Yb1/3)2Zr2O7/YSZ和Sm2Zr2O7/YSZ热障涂层,研究了其热冲击性能,发现1 250℃时前者的热冲击寿命(52次)比后者的(33次)长。研究表明,YSZ/Gd2Zr2O7双陶瓷层热障涂层的热循环寿命明显长于单层YSZ[34,35]。Mahade等[36-37]制备并测试了单层 YSZ、双层 Gd2Zr2O7/YSZ、致密Gd2Zr2O7/Gd2Zr2O7/YSZ三层结构热障涂层,然后于1 100℃下进行了热循环试验,结果表明,三层结构相较于双层结构和单层YSZ的热循环次数有了明显提高。Zhang等[38]采用电子束-物理气相沉积法在掺Hf的NiAl黏结层上沉积了(Gd0.9Yb0.1)2Zr2O7-8YSZ梯度热障涂层,发现其比双陶瓷层(Gd0.9Yb0.1)2Zr2O7/8YSZ具有更长的热循环使用寿命。Wang等[39]采用大气等离子喷涂制备了双陶瓷层La2Zr2O7/8YSZ热障涂层,相较于单层8YSZ在1 200和1 000℃时具有更好的抗热震性能。在此基础上,该团队采用另一种制备技术悬浮等离子液喷涂制备了单陶瓷层La2Zr2O7(SCLC)、双陶瓷层La2Zr2O7/8YSZ(DCLC)以及优化的纳米结构La2Zr2O7/8YSZ梯度热障涂层(OFGC),并采用了加热-水淬法对其进行了热循环试验。结果表明,OFGC沿贯穿厚度方向的成分逐渐变化,以减轻由于TBCs频繁热循环造成的高残余应力而导致的裂纹形成,在1 000和1 200℃时的热循环次数比DCLC分别增加了55%和50%[40]。可见,多层和梯度涂层结构有效缓解了基体与涂层之间的热应力不匹配问题,涂层的热循环寿命得到了明显的改善。

2.4 抗腐蚀性能

稀土锆酸盐热障涂层作为一种潜在的新型热障涂层,其在Na2SO4-V2O5环境中的耐高温腐蚀性能以及抵抗CaO-MgO-Al2O3-SiO2(CMAS)腐蚀的能力也是TBCs发展的主要目标。

Xu等[41]采用电子束-物理气相沉积制备了3%(w)Y2O3-La2Zr2O7(LZ3Y)涂层,研究了其抗腐蚀行为。结果表明LZ3Y涂层能抗V2O5的侵蚀,但在与Na2SO4+V2O5熔融混合物接触时会出现严重的开裂和分层现象。主要原因是LZ3Y与Na2SO4+V2O5熔融混合物之间的化学相互作用,尤其是过量沉积的LZ3Y涂层中析出的La2O3与腐蚀介质反应通过一系列反应最终生成LaVO4和YVO4加速了涂层的脱落,对涂层的完整性有破坏性影响。Bahamirian等[42]采用共沉淀法合成了纳米Gd2Zr2O7粉末,并制备了相应的TBCs,然后于950℃下将之暴露在45%(w)Na2SO4-55%(w)V2O5的环境中4 h,研究发现其相较于传统的YSZ涂层具有更好的抗腐蚀性能。

Li等[43]于1 250℃对纳米结构Gd2Zr2O7-LaPO4热障涂层进行了耐腐蚀试验,发现嵌入涂层微结构中的纳米区域对聚集渗透的熔融CMAS具有显著影响,有助于提高涂层的CMAS耐受性。Zhang等[44]通过大气等离子喷涂制备了La1.7Zr2.3O7.15、La2.0Zr2.0O7.0和La2.3Zr1.7O6.85三种锆酸镧涂层,研究了1 250℃下对CMAS的耐腐蚀性,发现La2.3Zr1.7O6.85涂层具有较好的CMAS耐蚀性,表明随着La含量的增加促进了Ca2La8(SiO4)6O2磷灰石密封层的形成,减缓了熔融的CMAS渗透。对今后在大气等离子喷涂过程中成分发生变化的热障涂层材料设计具有指导意义,可以有效地设计其稀土元素含量,提高其CMAS耐蚀性。Wang等[45]分别对单层YSZ和双层La2Zr2O7/YSZ热障涂层进行了1 200℃和雨水环境下的CMAS耐腐蚀试验。结果表明,YSZ陶瓷涂层经高温CMAS腐蚀后,表面形成明显的腐蚀凹坑,由于相变而收缩,导致涂层表面出现裂纹,导致涂层失效,双层La2Zr2O7/YSZ陶瓷涂层与CMAS反应时,形成致密且均匀的磷灰石相和萤石相,有效抑制了CMAS的渗透,提高了对CMAS的耐高温腐蚀能力。因此,La2Zr2O7陶瓷涂层的存在有效地提高了双层TBCs在高温和雨水环境下CMAS的耐蚀性。

3 总结与展望

稀土锆酸盐材料作为新型高温TBCs的候选材料体系,展现出良好的应用前景,目前对该类材料的研究主要还是集中在材料成分的掺杂改性以及涂层结构体系的设计与优化上。进一步系统考虑并改善稀土锆酸盐热障涂层材料体系的综合性能,依旧是今后的研究重点,可以从以下两方面展开研究:

(1)在综合考虑材料的使用性能的前提下,对于已有的材料可以综合考虑不同改性手段的优势,如多元掺杂与添加增韧材料等同时进行从而达到改善材料的热物理性能的同时也提高了其综合力学性能等。

(2)探索新的稀土锆酸盐材料构成及涂层结构,合理进行结构设计与优化从而满足使用要求,如梯度涂层、微叠层和多黏结层等使涂层具有更好的隔热效果和力学性能,减少TBCs体系在高温下的热失配,进一步提高其服役寿命和化学稳定性。