大型CFB锅炉高温分离器耐磨砖墙存在问题及改进措施

2021-06-18代泽华龚莲辉龚兴利营利萍辛胜伟

代泽华 龚莲辉 龚兴利 营利萍 辛胜伟

1)四川白马循环流化床示范电站有限责任公司 四川内江641005 2)无锡市宜刚耐火材料有限公司 江苏宜兴210000 3)神华集团循环流化床技术研发中心 陕西西安710065

循环流化床(CFB)锅炉旋风分离器是锅炉的关键部件,主要作用是将大量高温固体物料从气流中分离出来,送回炉膛,以维持炉膛内的快速流化状态,保证燃料和脱硫剂多次循环燃烧反应,达到理想的燃烧效率和脱硫效果[1-3]。因此,循环流化床锅炉旋风分离器的性能优劣及运行的稳定性,将直接影响整个锅炉的效率及运行寿命。在CFB锅炉的燃烧工况下,固体颗粒对受热面的磨损,一直是制约CFB锅炉经济运行和发展的关键问题。CFB锅炉内部存在不同速度、不同角度、不同浓度的高温物料,它们以各种形式作用于内衬,加之腐蚀性气体和其他介质的存在,形成了复杂的磨损过程[4-5]。

随着循环流化床锅炉大型化的发展,对旋风分离器内部耐磨结构有更高的要求,它不但要能处理大容量的烟气,还要在高温、高速磨损等恶劣环境中可靠、稳定运行[6-7]。因此,设计、优化、改进高温旋风分离器耐磨内衬结构,提高分离器耐磨性和抗冲击性,提高锅炉可用率,在大型循环流化床锅炉上发挥其更大作用,有着特别重要的意义。

1 分离器工作原理及耐磨层结构

绝热式高温旋风分离器是目前循环流化床锅炉应用最多的旋风分离器,有技术成熟、造价相对较低等优势[8]。白马公司引进的300 MW 循环流化床锅炉采用了4台绝热式高温旋风分离器,对称布置在锅炉的两侧。旋风分离器由中心筒、顶盖、上部圆筒体和下部锥体组成。中心筒采用高温不锈钢钢板卷制而成,顶盖、上部圆筒体和下部锥体由碳钢板卷制而成。分离器运行温度900℃,内部受到高温烟气冲刷,易磨损。因此,在顶盖、上部圆筒体和下部锥体等区域内壁采用保温+耐磨材料,总厚度400 mm。旋风分离器内烟气流动的动力来源于引风机产生的负压,在中心筒内的负压大于分离器烟气进口的负压,烟气进入旋风分离器后旋转下行,再经中心筒上行排出。在旋转的过程中,较大的颗粒在中心外层,对上部圆筒体冲击较大,循环灰的浓度大,加之分离器入口处的烟气流速达到29 m·s-1。因此上部圆筒体内壁磨损严重。经过多年的运行,发现分离器上部圆筒体烟气进口正对侧位置(靶区)磨损最严重,说明烟气颗粒在此位置的冲击比其他位置的多,形成了旋涡。

该绝热分离器在直段和锥段全部采用保温砖+耐磨砖砖墙结构,靶区采用了保温砖+高强高铝耐磨砖。分离器顶部耐磨砖不容易固定,采用耐磨喷涂料+保温喷涂料,老鹰嘴等异型区域采用保温浇注料+耐磨浇注料。分离器体积大,直径8 750 mm,高度17 348 mm。一台分离器仅绝热保温砖、耐磨砖总质量就达350 t。

2 绝热式分离器砖墙耐磨结构存在的问题

绝热式分离器砖墙耐磨结构采用锚固件与壳体焊接,通过锚固件将锚固砖固定。锚固件一般垂直布置在靶区和水平布置在直段与锥段交接处。整个分离器直段和锥段砖墙靠楔形砖砖砖相扣围成圆形。运行过程中主要存在问题为:

(1)砖缝增大造成耐磨砖脱落。耐磨砖的灰缝饱满度要求必须大于90%,灰缝控制在1.5~2 mm[3]。因机组长期运行冲刷磨损,造成砖缝过大,导致物料先磨损砖缝内灰浆继而影响到耐磨砖墙体的整体稳固性,导致耐磨砖大量脱落甚至砖墙倒塌。

(2)膨胀缝破坏,缝区耐磨砖断裂。在分离器筒体直段与顶部、直段与锥段、入口烟道与直段等区域砖墙体设计安装了集中膨胀缝。CFB锅炉在高温下运行和频繁启停过程中,炉内温度变化较为频繁,造成循环冷热冲击。同时,炉内存在大量较复杂的高温气固两相流动,这些高速运动的高温固体粒子在动能的作用下对分离器集中膨胀缝形成不间断的强力冲刷。分离器内,一方面大量高速运动的高温固体粒子不断冲刷耐磨砖而使其破坏;另一方面因炉内温度波动、热冲击及机械应力等造成耐磨材料产生裂纹和剥落,造成耐磨砖膨胀缝增大,缝区域耐磨砖断裂或墙体内凸,使得分离器内墙体大面积脱落。

(3)分离器壳体腐蚀,锚固件断裂。烟气中的SO2通过砖缝渗透到金属壳体,造成壳体腐蚀严重,固定支撑件与钢板断裂、脱离,造成墙体倾斜、倒塌。

(4)卸载托板高温变形,造成砖墙间隙大。在分离器水平段安装卸载托板,托板采用310S不锈钢板制作,长期高温运行,卸载托板变形严重,高温物料通过间隙容易进入墙体内,使墙体内凸严重,造成墙体垮塌。

砖缝增大,锚固件断裂,卸载托板高温变形,膨胀缝破坏等因素容易造成砖墙体松动、脱落,甚至垮塌,从而导致分离器壳体超温、壳体发红。同时大量脱落的耐磨砖堆积在回料器内,造成回料器内堵塞,管道压力高,返料物不能回到外置床内,造成外置床内高温再热器、中温过热器气温温度低,严重影响机组安全运行,甚至造成停机。

3 采取的措施

分离器内衬工作层要求具有耐高温、高耐磨、抗冲击、抗热震等性能,保温层要求具有耐高温、线变化率小、热导率低等,以适应分离器的运行工况[9]。

3.1 耐磨及保温材料选取

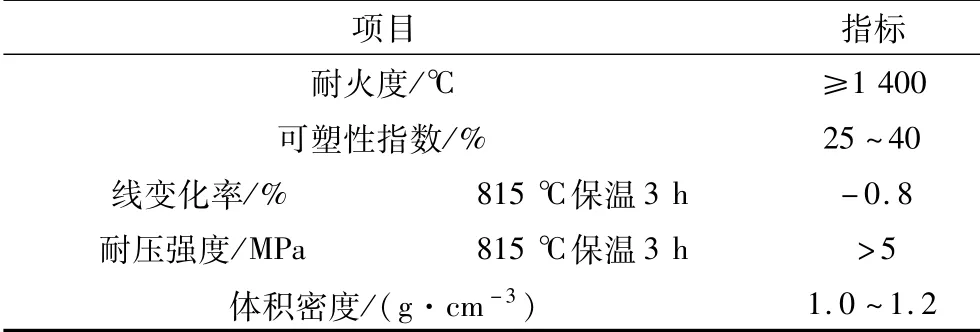

工作层采用SiC耐磨可塑料,其物理性能见表1。可见,该可塑料具有优良的耐磨性能、较高的耐压强度和抗折强度、较低的气孔率、好的抗热震性、抗氧化性和抗腐蚀性。安装操作简便,适应于任何形状表面的施工。在靶区部位施工时,要求在耐磨可塑料中添加不锈钢纤维,以增强可塑料的整体结构强度并提升墙体的抗剥落能力。保温层采用轻质保温可塑料,其物理性能见表2。

表1 SiC耐磨可塑料的物理性能

表2 轻质保温可塑料的物理性能

3.2 锚固件选取及焊接

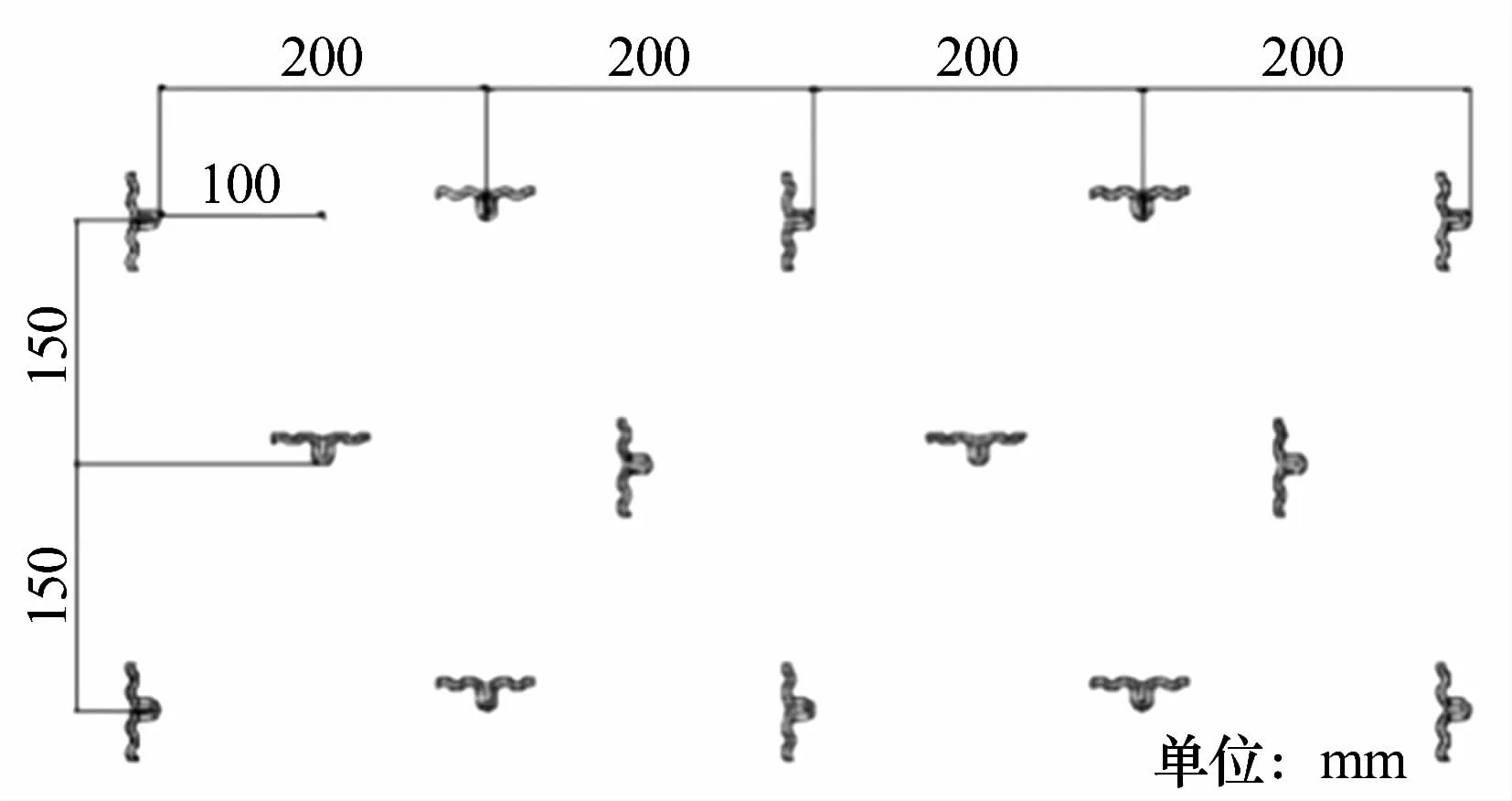

金属锚固件既作为炉墙内衬的质量支撑件又起到了水平抓固的作用,将不定形耐磨保温材料牢固固定于分离器壳体上,有效防止耐磨材料脱落。金属锚固件采用了材质为310S、尺寸395 mm×40 mm×4 mm、规格为Y型扁钢连体抓钉,典型部位每平方米33件,上下排错列排布,转角部位加密布置。锚固件典型布置图见图1。在分离器壳体内壁按150 mm×200 mm典型间距焊接材质310S Y395型耐热抓钉,要求双面焊接,焊缝高4 mm。

图1 金属锚固件典型布置图

3.3 内衬施工

(1)内衬结构:保温层施工250 mm厚的轻质保温可塑料,耐磨层施工150 mm厚的SiC耐磨可塑料。靶区区域耐磨层采用加钢纤维的SiC耐磨可塑料。可塑料必须逆气流方向施工,防止施工缝和气流贯穿冲刷。

(2)膨胀缝设置:耐磨可塑料的修复区按1 200 mm×1 200 mm切割膨胀缝,膨胀缝错列布置,深度为50 mm,宽度为3 mm。

(3)排汽孔:用针按300 mm×300 mm间距在耐磨可塑料刺扎全厚深度150 mm的排汽孔。

(4)外侧钢板排湿孔:在检修部位外侧钢板处开设排湿孔,排湿孔数量为每平方米4个。烘炉结束后对该排湿孔进行封焊处理。

3.4 分离器各区域膨胀缝设置

分离器膨胀系统分为两大类:一类是炉墙内衬与相邻的炉墙内衬之间的膨胀,此类膨胀需将锅炉的膨胀与耐火材料炉墙的膨胀综合考虑,确定科学、合理的膨胀缝形式及尺寸;另一类是耐火材料自身的膨胀,如砖墙或不定形耐火材料,此类膨胀需耐火材料供应商基于所选耐火材料内衬的理化特性、试验数据等,确定精确、恰当的膨胀缝形式及尺寸。

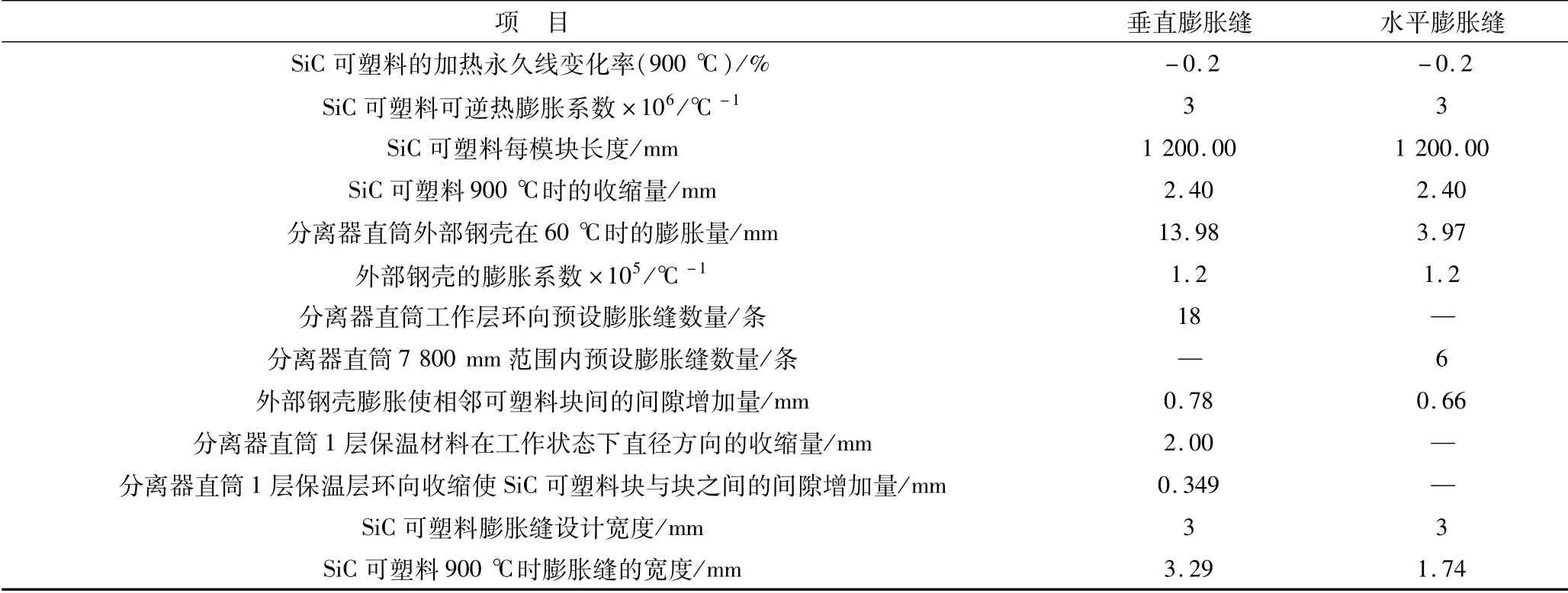

分离器直段与顶部、入口烟道等区域接口处为膨胀集中区域,该区域膨胀缝设计很重要,垂直膨胀缝及水平膨胀缝计算见表3,其膨胀缝的设计见图2。

表3 分离器直段与顶部、入口烟道等区域接口处膨胀缝的计算

图2 分离器直段与顶部、入口烟道等区域接口处膨胀缝设置

各膨胀缝设计如下:1)分离器直段墙体与顶部的膨胀缝为七字型,缝宽为30 mm,见图3所示的墙与顶部膨胀缝设置图,缝内填充陶瓷纤维制品。分离器顶部一般采用耐磨浇注料或耐磨喷涂料,该区域磨损量少,顶部耐磨层更换修复量少。2)直段处直径方向设置三道膨胀缝,均为七字型。第一处膨胀缝在老鹰嘴相邻边,缝宽20 mm,第二处在长墙切线处,缝宽20 mm,第三处在一与二中间位置设置,缝宽为20 mm。七字型膨胀缝见图4所示的分离器直段中间及直径方向膨胀缝设置图。3)高度方向中部设置一道宽20 mm的七字型膨胀缝。4)典型膨胀缝的留设:为了防止施工中大面积耐火材料在受热后因膨胀不均而造成不规则的裂缝,耐磨可塑料修复区域按1 200 mm×1 200 mm切割膨胀缝,膨胀缝错列布置,深度为50 mm,宽度为3 mm,见图5所示的典型膨胀缝设置图。典型膨胀缝宽度计算也参考表3。新旧材料接缝宽度10 mm,填充陶瓷纤维制品,在其后部设计挡火块,形成折缝,见图6所示的新旧材料接缝设置图。

图3 墙与顶部膨胀缝设置图

图4 分离器直段中间及直径方向膨胀缝设置图

图5 典型膨胀缝设置图

图6 新旧材料接缝设置图

3.5 内衬烘烤

烘烤工作通过分阶段加热、恒温烘烤,蒸发耐磨保温材料中的游离水和结晶水,从而使耐火材料达到设计的性能[10]。为防止烘炉和点火启动过程中升温过快,由于产生的水蒸气不能及时排出,造成耐磨层爆裂破坏;为防止耐磨层内温度梯度大,产生巨大的热应力,造成耐磨层开裂和脱落。必须严格按烘炉升温曲线进行烘炉,严格按点火启动升温曲线进行点火启动。制定的内衬烘烤程序为:1)低温阶段,即自室温至350℃,控制升温速率≤30℃·h-1,降温速率≤30℃·h-1,并分阶段长时间保温烘烤,完成耐磨耐火材料的初步固化。2)中、高温阶段,自350℃至800℃,可以通过试投燃料煤加热炉膛,升温速率达80℃·h-1,使耐火材料进一步固化和烧结,性能趋于稳定。

4 使用效果

针对白马300 MW 高温绝热式分离器长时间运行,墙体的膨胀缝和耐火砖缝间隙增大,造成耐火砖大面积脱落问题,工作层采用SiC质耐磨可塑料,保温层采用轻质保温可塑料。先在外筒壁上焊接耐热锚固件,再敷设轻质保温可塑料和SiC质耐磨可塑料,这样就解决了大面积使用耐磨砖造成砖墙垮塌而引起的外筒发红等问题。同时,采用可塑料捣打施工,工序简单、水分少,在保证使用效果的前提下尽可能地缩短检修周期和烘烤养护时间。经改进后的高温绝热式分离器使用5年,再无壳体发红现象,内部耐火材料无脱落、垮塌情况,改进效果明显。