混凝土空心板梁铰缝损伤研究

2021-06-16孙海峰吴正光康爱红张永健

孙海峰,吴正光,康爱红,b,顾 万,沈 楸,张永健

(扬州大学 a.建筑科学与工程学院;b.城市规划与发展研究院,江苏 扬州 225127)

0 引言

混凝土空心板梁是由浇筑铰缝混凝土铰接而成的桥面结构,因其构造原因易出现损伤,导致铰缝部分或全部失效[1-2],而铰缝损伤会削减板梁的横向传力,甚至形成单板受力[3-5]。

受制于室内试验条件,难以对较大尺寸的混凝土板梁进行结构试验,国内外学者对大跨径混凝土梁进行了缩尺结构试验。文献[6]对20 m的板梁进行了8 m的缩尺,研究得到在跨中两侧缩尺梁的损伤对称分布。文献[7-9]对4 m缩尺梁进行疲劳试验,分析了疲劳作用下板梁结构产生的损伤。文献[10]将32 m混凝土梁按1/6缩尺,将梁体裂缝开展划分为3个阶段。文献[11]对不同加载位置的预应力混凝土板梁极限荷载进行了研究,以板梁极限状态下承载力和延性为指标,对桥梁技术性能进行评估。文献[12]分析了4片混凝土空心板铰接梁在循环荷载下铰缝的受力。文献[13]测试了车辆作用下板梁结构挠度,当相对位移大于0.025 4 mm时,铰缝混凝土易开裂。文献[14]按1∶5的比例进行缩尺,研究了T形梁开裂后抗弯刚度变化规律。

目前,国内外研究大部分集中于混凝土空心板梁的劣化性能,且对于板梁与铰缝的研究多通过软件模拟,少有室内试验对铰缝劣化规律的研究。本文通过有限元软件,以8 m梁对20 m梁进行缩尺模拟,通过8 m梁单梁静载试验验证了缩尺模拟的合理性,对3片8 m长的缩尺梁板组合成铰接体系进行结构试验,探究了板梁和铰缝的劣化规律。

1 混凝土板梁结构参数及缩尺梁设计

1.1 混凝土板梁结构参数

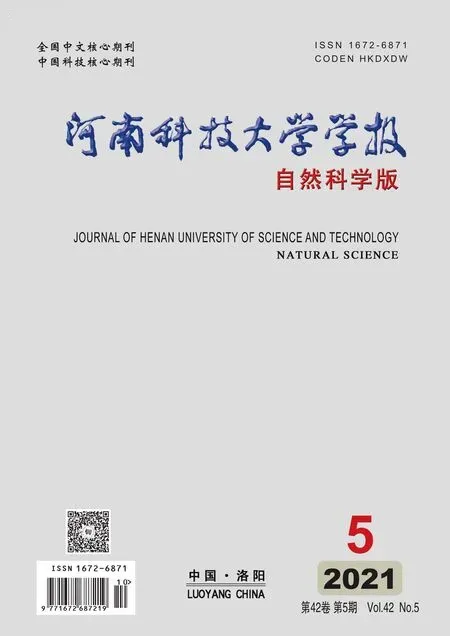

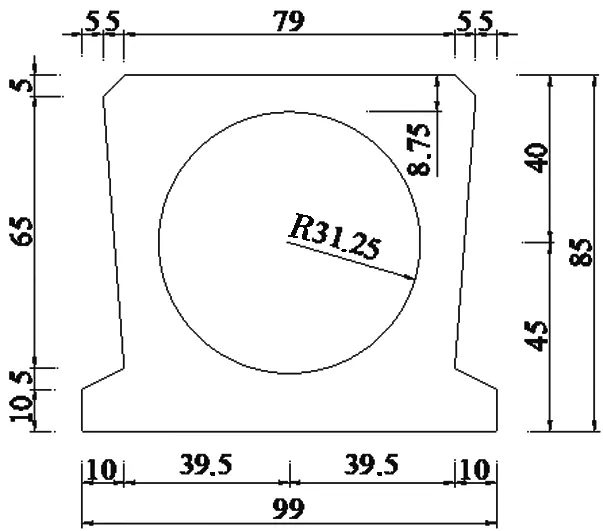

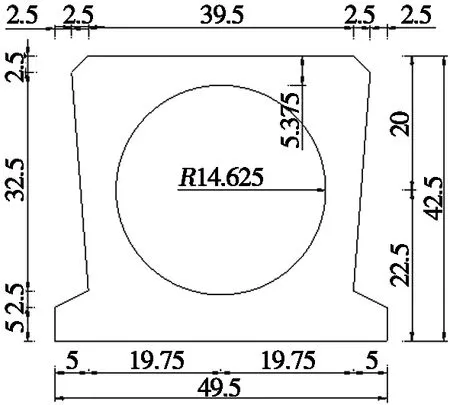

原型梁为常用的20 m先张法标准梁板,其截面如图1所示。缩尺梁长度为8 m,横向尺寸为原梁的1/2,梁板配筋率相似,其截面设计和配筋如图2和图3所示。

图1 原型梁截面几何尺寸(cm)

图2 缩尺梁截面几何尺寸(cm)

图3 缩尺梁配筋(cm)

采用的预应力铰缝混凝土为C35,整体化现浇混凝土为C40,板端封头混凝土为C25。采用ΦS12.9钢绞线,fptk=1 960 MPa,松弛率为3.5%(JTG 3362—2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》)。

1.2 缩尺梁与原型梁有限元模拟校验

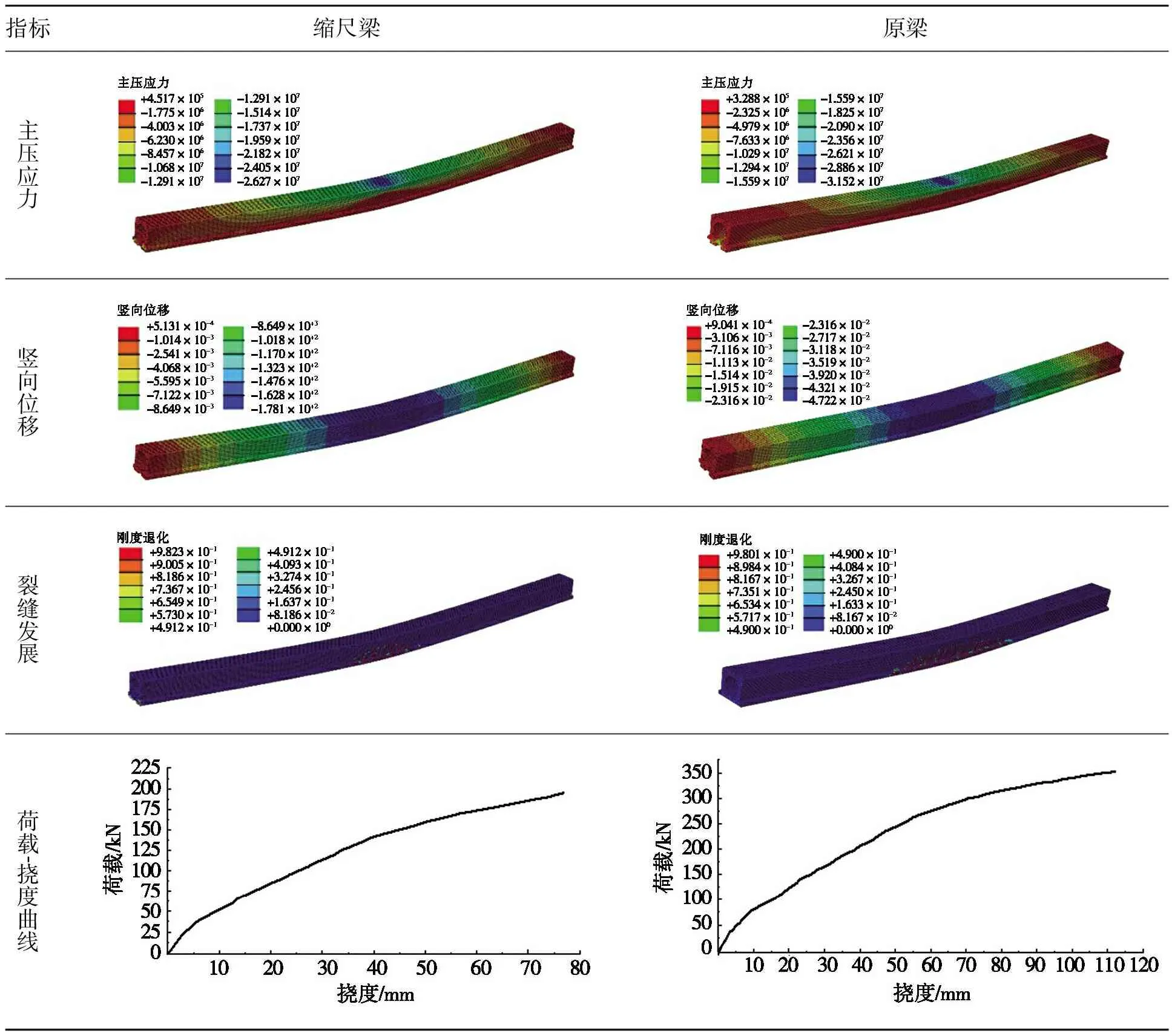

为了研究8 m缩尺梁与20 m原梁在板梁损伤和铰缝破坏等方面的相似度,利用ABAQUS软件进行有限元模型建立及力学分析。通过极限状态下缩尺梁与原型梁在主压应力、竖向位移、裂缝发展等指标的差异反映两者的相似性,缩尺梁与原型梁极限状态对比见表1。

表1 缩尺梁与原型梁极限状态对比

计算得出原型梁与缩尺梁破坏模式均为受弯破坏,均在1/4跨至跨中部位产生破坏,两者荷载-挠度曲线相似,说明两者的破坏过程也具有一定的相似性,且主压应力、竖向位移以及裂缝发展也具有一定相似性,因此,通过8 m缩尺梁结构试验,可以在一定程度上反映出20 m原型梁结构的力学性能规律。

2 试验方案设计

2.1 单梁静载试验

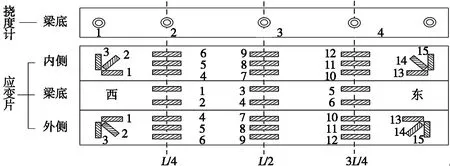

将单梁横架在0.8 m高的承台上,板梁与承台间放置的橡胶支座模拟板梁实际服役状态。在混凝土梁体布置36个应变片,梁底布置5个挠度位移计,分别用来测量应变和挠度的变化,两者布置位置及编号如图4所示。采用单点加载法对单梁跨中进行分级加载,每级静力荷载分别为5 kN,直至板梁破坏,并记录板梁在荷载作用下产生的挠度、应变及开裂过程。

图4 挠度计和应变片布置位置及编号

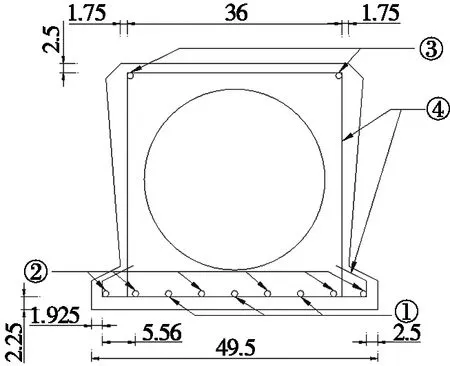

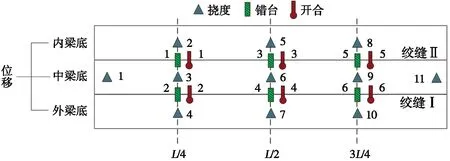

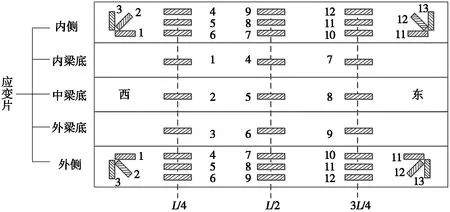

2.2 三片梁铰接体系试验

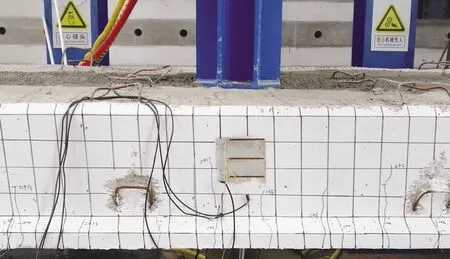

将3片预应力混凝土空心板梁横向拼接,并在铰缝内浇筑C35混凝土进行填充,混凝土板梁的两端各通过2个橡胶支座支撑在混凝土承台之上,进行三片梁铰接体系试验。在铰接体系静载过程中,试验以加载力为控制,每级加载10 kN并等待10 min,记录试验过程中不同荷载下梁体产生的裂缝走向,并在两条铰缝的顶部凹槽内注水,及时观察铰缝损伤过程中渗水的位置及对应荷载等级。位移计布置及编号示意图见图5,应变片布置及编号示意图见图6。

图5 位移计布置及编号示意图

图6 应变片布置及编号示意图

3 试验结果及分析

3.1 单梁静载试验分析

3.1.1 裂缝发展

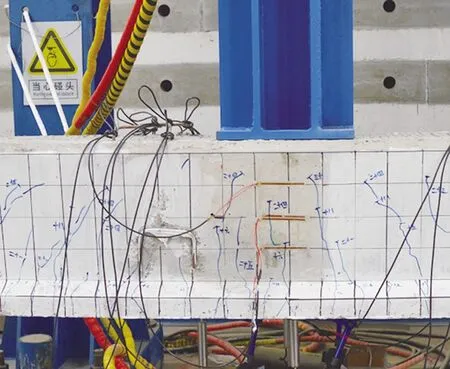

临近板梁发生破坏时,板梁外侧最终裂缝开展及分布结果如图7所示。当加载至60 kN时,梁底跨中处产生2条对称分布的裂缝。加载至80 kN时,跨中底部第1条裂缝贯通。当加载到90 kN时,梁体1/4跨和3/4跨处发现裂缝。当荷载达到120 kN时,跨中裂缝蔓延至梁高的1/2,1/4跨和3/4跨处的裂缝向跨中顶部延伸。当荷载达到120 kN时,梁底裂缝产生1.5 mm的开口。荷载加载至198 kN时,板梁完全断裂。

图7 175 kN荷载时板梁外侧裂缝开展及分布

3.1.2 荷载-位移曲线

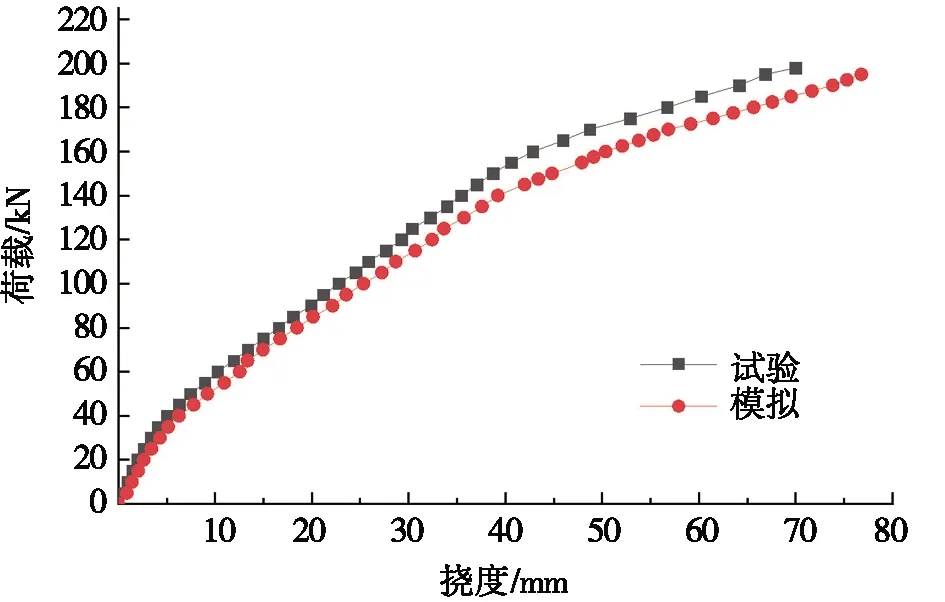

单梁静力试验及软件模拟的跨中处荷载-挠度曲线如图8所示。由图8可知:单梁静力试验获取的荷载-挠度曲线较模拟所得略高,试验、模拟所得开裂荷载分别为60.0 kN、58.3 kN,所得极限荷载分别为198.0 kN、192.5 kN,相对误差均小于5%,说明通过8 m预应力混凝土空心板梁反映20 m混凝土梁的特性是合理的。

图8 跨中处荷载-挠度曲线

随着跨中荷载逐渐增大,板梁产生的挠度逐渐增加,荷载-挠度曲线可大致划分为0~<40 kN、40 ~155 kN和>155 kN~198 kN这3个阶段。当荷载小于40 kN时,跨中挠度增长较为缓慢;荷载为40~155 kN时,板梁跨中处挠度增速变快,增幅范围较为稳定,说明板梁受力处于弹性阶段;当施加荷载大于155 kN时,板梁受力转变为塑性破坏,板梁结构随时可能面临破坏。

板梁对称位置在荷载作用下产生的挠度十分接近,达到极限荷载时,板梁跨中挠度为69.96 mm,1/4跨和3/4跨处挠度分别为37.24 mm和36.77 mm,梁的两端挠度分别为13.59 mm和11.87 mm。

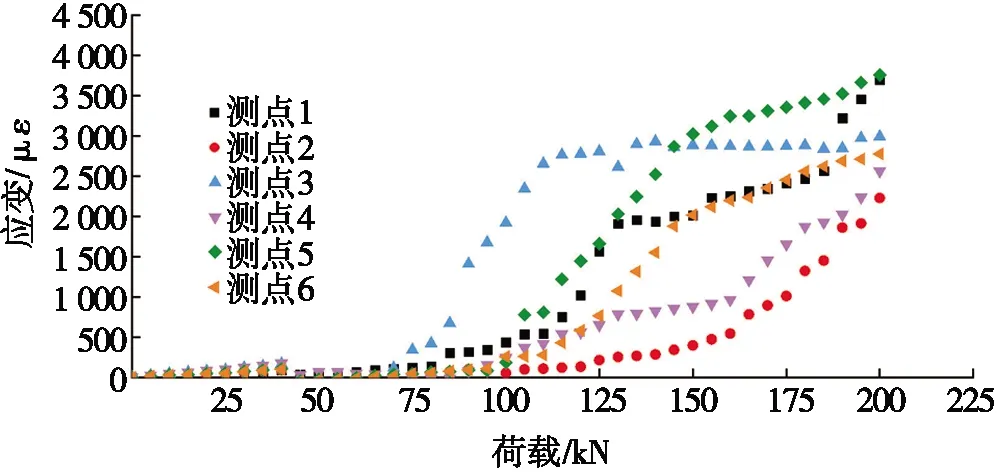

3.1.3 荷载-应变曲线

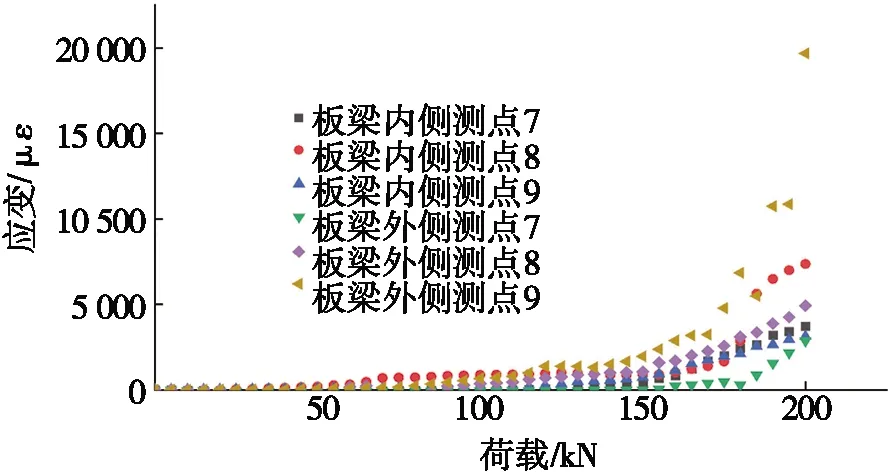

板梁不同编号对应的荷载-应变曲线如图9~图10所示。板梁跨中外侧应变最大达到7 217 με,内侧达到3 936 με。当荷载达到100 kN时,梁底应变开始急剧增长,说明梁底的应变变化与荷载具有较强的相关性。跨中部位处测点3在荷载为75 kN时就开始增长,可能是跨中裂缝对其有影响。

图9 板梁梁底1~6测点应变

图10 板梁外侧及内侧7~9测点荷载-应变曲线

3.1.4 板梁损伤劣化规律

根据单梁静载试验过程中裂缝的发展及荷载-位移、荷载-应变曲线等数据进行分析,板梁的损伤等级可分为5个阶段。

单梁静载梁体损伤状态如图11所示。板梁的极限荷载为198 kN,在未达到极限荷载的30%时,板梁处于完好状态;当荷载为极限荷载的30%~35%时,板梁跨中底部产生两条对称的裂缝,损伤等级为一级损伤;当荷载为极限荷载的35%~45%时,板梁结构产生明显受弯破坏,裂缝逐渐发展,损伤等级为二级损伤;当荷载为极限荷载的45%~60%时,梁体1/4跨和1/3跨处开始出现裂缝,并逐渐贯通,损伤等级为三级损伤;当荷载为极限荷载的60%~77.5%时,梁底裂缝已产生较大开口,损伤等级为四级损伤,如图11a所示;当荷载超过极限荷载的77.5%时,跨中裂缝发展距梁顶面7.5 cm处,梁底裂缝开口较大,混凝土产生“呲呲”开裂声,板梁结构随时可能断裂破坏,损伤等级为五级损伤,如图11b所示。

(a) 四级损伤裂缝发展

3.2 铰接梁试验分析

3.2.1 裂缝发展

随着荷载逐渐增加,铰接梁逐渐产生变形,荷载达到130 kN时,中梁跨中处产生首条横向裂缝;荷载达到180 kN时,外梁跨中处首次产生横向裂缝。荷载达到200 kN时,内梁跨中处产生首条横向裂缝,此时外板的底部横向裂缝逐渐扩展至腹板处。荷载达到210 kN时,裂缝向板梁顶端蔓延。当荷载达到230 kN时,铰缝Ⅱ在跨中处有2处渗水。当荷载达到280 kN时,铰缝Ⅰ的跨中处出现2处铰缝渗水。当荷载达到300 kN时,铰缝Ⅱ全线开始渗水。当荷载达到330 kN时,外梁与内梁的腹板竖向裂缝不断扩展,外梁裂缝分布情况见图12。加载至350 kN时,中梁跨中处断裂。

图12 外梁裂缝分布情况

3.2.2 荷载-位移曲线

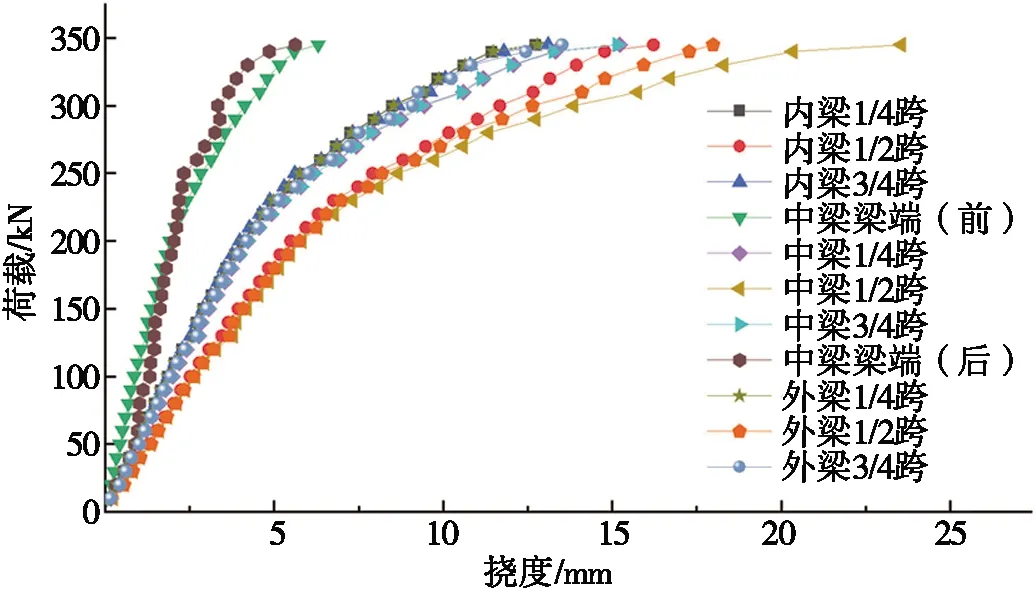

三片梁梁底不同测点荷载-挠度曲线如图13所示。由图13可知,中梁跨中处梁底的下挠增长分为两个阶段:当荷载未到达230 kN时,荷载-挠度曲线大致呈线性变化;当荷载达到230 kN时,梁体刚度发生转变,荷载作用下板梁挠度快速增长,且三片板梁在1/4跨、跨中和3/4跨处的荷载-挠度曲线也呈现出两阶段的变化过程。达到极限荷载时,中梁各跨的挠度分别为15.228 mm、23.546 mm和15.152 mm。荷载作用下中梁各处的下挠高于其余两片梁,外梁挠度要稍大于内梁,说明铰缝Ⅰ的传力效果较好。在板梁劣化前期,中梁将荷载向两侧梁传递,铰缝Ⅰ最先受到破坏。

图13 三片梁梁底不同测点荷载-位移曲线

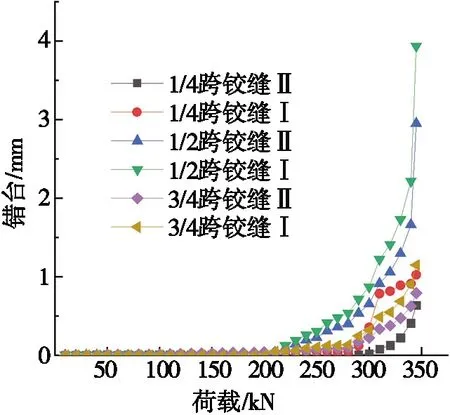

3.2.3 荷载-错台曲线

在铰缝相邻两片梁上固定U型位移计,测量两片板梁的竖向位移差值(错台)。两条铰缝在荷载作用下不同位置产生的错台如图14所示。当荷载较小时,铰缝错台数值变化幅度不明显,此时铰缝未产生明显损伤;当荷载达到200 kN以上时,两条铰缝在各跨处的错台数值迅速增长,且铰缝Ⅰ产生的错台大于铰缝Ⅱ,说明铰缝Ⅰ产生的损伤比铰缝Ⅱ大。直接承受荷载作用的跨中处铰缝错台较高。当中梁达到极限荷载345 kN时,铰缝Ⅰ在各跨处产生的错台分别为1.024 mm、3.932 mm和1.148 mm。

图14 梁底铰缝不同测点荷载-错台曲线

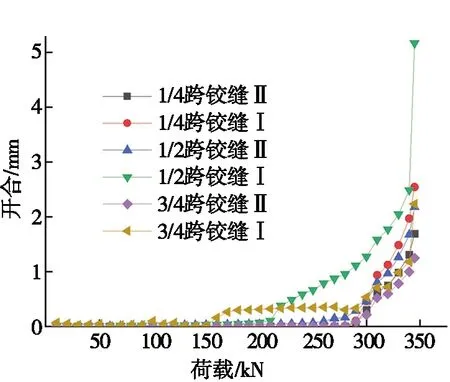

3.2.4 荷载-开合曲线

在铰缝相邻两片梁上固定水平位移计,测量荷载作用下相邻板梁在水平方向产生的位移(开合),开合测试结果如图15所示。开合的数值高于错台,荷载增加到275 kN以上时,铰缝的开合数值急剧增长。当达到极限荷载时,铰缝Ⅰ在各跨处产生的开合分别为2.542 mm、5.163 mm和2.236 mm。

图15 三片梁梁底不同测点荷载-开合曲线

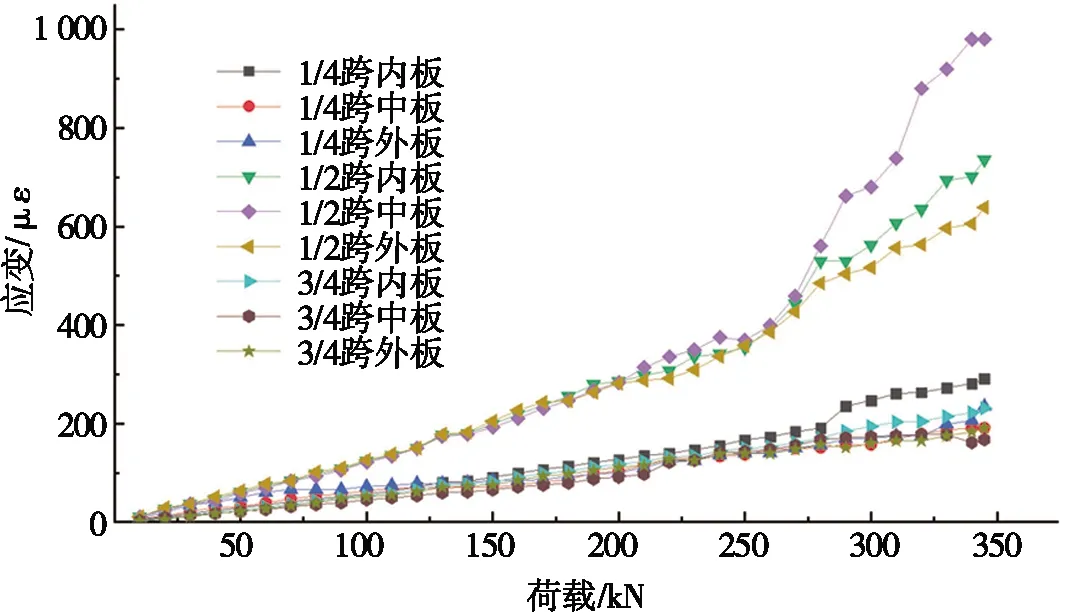

3.2.5 荷载-应变曲线

三片梁梁底不同测点的荷载-应变曲线如图16所示,三片板梁跨中处应变大于其他部位,直接承受荷载作用的中板跨中处应变最大,外梁及内梁在1/4跨与3/4跨处的应变较为接近,说明铰缝使板梁能够横向传力。当荷载达到345 kN时,三梁在跨中处的拉应变分别为639.057 με、980.253 με和736.06 με。

图16 三片梁梁底不同测点荷载-应变曲线

3.2.6 铰缝损伤裂化规律

根据铰接梁试验中裂缝开展、铰缝渗水等病害,及开裂荷载、极限荷载等对应等级,以均值对铰缝损伤阶段进行评价,板梁下挠、错台、开合及应变具有较强的相关性,错台、开合等指标大致相近,铰缝部分损伤状态见图17。铰缝损伤状态荷载临界值分别为130 kN、180 kN、230 kN和300 kN。当荷载达到极限荷载的37.6%时,铰缝处于完好状态;当荷载为极限荷载的37.6%~52.2%时,铰缝处于轻微损伤状态,中梁底板开始产生裂缝;当荷载为极限荷载的52.2%~66.7%时,铰缝处于中等损伤状态,外梁底板跨中部位开始产生裂缝;当荷载为极限荷载的66.7%~87.0%时,铰缝Ⅱ在跨中处开始渗水,两侧腹板裂缝逐渐增加,铰缝处于严重损伤状态;当荷载超过极限荷载的87.0%时,铰缝失效。

(a) 铰缝中等损伤

基于铰缝不同损伤程度对应的临界荷载,通过8 m缩尺板梁反映20 m原型梁结构和铰缝的损伤规律。在铰缝损伤的初期,板梁产生的挠度和应变与荷载大致呈线性变化;铰缝损伤从轻微损伤转变为中等损伤过程中,错台和开合缓慢增长;当铰缝损伤处于严重状态以上时,板梁刚度发生转变,板梁挠度、应变和铰缝产生的错台、开合呈非线性急剧增长。

4 结论

(1)将8 m与20 m混凝土空心板梁极限状态时主压应力、裂缝发展、竖向位移等进行了对比,并通过单梁静载试验验证了缩尺梁的合理性。

(2)单梁的开裂荷载、极限荷载分别为60 kN和198 kN,首条裂缝出现在板梁跨中底部,随后裂缝从1/4跨和3/4跨处产生,并向跨中蔓延。当达到极限荷载时中板的1/4跨、跨中和3/4跨时,挠度分别为37.24 mm、69.96 mm和36.77 mm。

(3)铰接梁的开裂荷载、刚度转变荷载、极限荷载分别为130 kN、230 kN和345 kN,当荷载达到刚度转变荷载时,铰缝的开合和错台数值呈非线性急剧增长,达到极限荷载时,中梁的1/4跨、跨中和3/4跨的挠度分别为15.228 mm、23.546 mm和15.152 mm。

(4)板梁产生损伤后其损伤程度会在短期内加剧,随着荷载增加,挠度和应变增长迅速增大。铰缝未产生严重损伤前,板梁的挠度、梁底应变与荷载呈线性变化;达到严重损伤后,呈非线性变化。