玄武岩纤维筋粘结式锚索的力学性能与破坏形式研究

2021-06-16武晓雷魏艳卿代贞伟付小林程建华郭进军杜志刚

武晓雷,魏艳卿,代贞伟,付小林,程建华,郭进军,杜志刚

(1.河南理工大学 土木工程学院,河南 焦作 454002;2.洛阳理工学院 土木工程学院,河南 洛阳 471023;3.中国地质调查局 武汉地质调查中心(中南地质科技创新中心),湖北 武汉 430205)

0 引言

中国三峡库区劣化带岩体破碎严重,危岩体普遍存在,严重威胁着长江黄金航道的通航安全。目前,库区两岸危岩体的防护与加固,常采用钢制锚索,然而当地气候湿热,水文地质条件复杂,在航道水位周期性涨落期间,传统钢制锚索易于锈蚀,常常造成锚固工程失效,支护效果不佳[1-3]。玄武岩纤维筋(basalt fiber reinforced polymer,BFRP)是一种密度小、强度高、耐腐蚀的新型材料,其作为锚索索体代替传统钢质索体可明显提高锚索的抗腐蚀能力,尤其适用于各种极端环境条件[4-7]。但由于BFRP是一种横观各向同性材料,抗剪强度较低,直接照搬传统钢制锚索锚具,在张拉过程中筋材端头易于产生应力集中,常造成筋材极限强度尚未充分发挥便发生剪切破坏,使得锚固问题成为BFRP锚索在工程应用中遇到的最大困难[8]。

目前,纤维筋(fiber reinforced polymer,FRP)锚具的开发研究已取得一定成果,根据锚固机理不同,主要分为机械夹持式锚具与粘结式锚具,其中粘结式锚具能更有效解决FRP锚固时易折断、易咬伤等问题[9-13]。文献[14]证明了粘结锚固系统的最终承载力不仅取决于筋材本身的强度,更取决于锚固系统各部分的强度。文献[15]证明了随着温度升高或浸泡时间延长,锚具极限承载力和界面平均抗剪强度降低。为了提高锚固性能,文献[16]通过改变锚具内部结构,采用有限元模拟与试验相结合的方法,提出一种“直筒+内锥型”粘结式锚具,并成功应用于实桥中。文献[17]运用灰色关联理论分析了锚固根数、锚固长度与锚具内倾角等影响因素对粘结强度的关联度。文献[18]证明了FRP绞线粘结段的锚固形式对锚固性能影响显著。文献[19]采用膨胀水泥对FRP锚具进行了粘结介质改进,但该锚具易于锈蚀,不适用于三峡等临水边坡的永久支护。

本文以玄武岩纤维筋作为锚索索体材料,以耐腐蚀环氧树脂胶作为粘结介质,用直筒型锚具进行筋材端头粘结,研发了系列玄武岩纤维筋粘结式锚索,并对其力学性能与破坏形式进行了系统研究。

1 试验

1.1 BFRP的物理力学性能

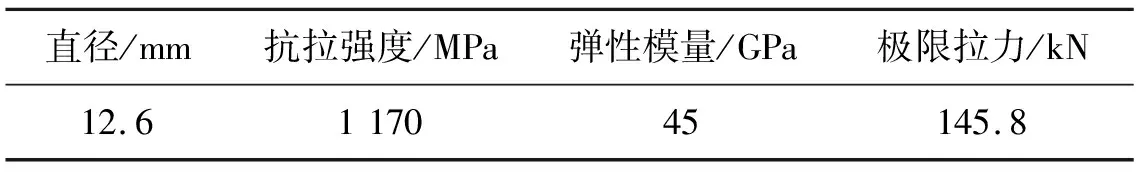

试验所用BFRP由山西晋投玄武岩有限公司提供,筋材表面粘砂并用尼龙丝缠绕成肋,肋间距9.6 mm。BFRP力学性能由厂商给出,见表1。

表1 BFRP力学性能指标

1.2 粘结介质的配制与抗压强度试验

试验采用的环氧树脂胶粘结介质按来源分为自配与成品两种,其配合比设计见表2。自配环氧树脂胶分别为树脂1型、2型与3型,树脂1型主要成分为普通环氧树脂,树脂2型在其基础上添加足量长度为1 cm左右的玄武岩纤维丝,树脂3型与粘钢胶主要成分为韧性更优的双酚A环氧树脂。环氧树脂胶体黏稠,为使玄武岩纤维丝在其中均匀分布,应在拌和过程中逐渐撒入,且拌和时顺同一方向匀速搅拌,使各组分之间充分融合,避免因气泡导致养护后胶层脱空或拌和不均匀导致胶体抗压强度下降。胶体的搅拌时间不宜过长,且时刻注意其流动性变化,在初凝前完成试块灌注。试块尺寸为长×宽×高=5 cm×4 cm×4 cm,在室温(18±2)℃环境下分别养护7 d、14 d与28 d后,用千斤顶进行单轴压缩试验,每组试验进行3次,记录每组试块的平均抗压强度,结果见表2。

表2 粘结介质配合比设计与抗压强度

由表2可知:树脂1型的 28 d抗压强度为24 MPa,添加纤维丝后,树脂2型的抗压强度为63 MPa,提高了162.5%,因为玄武岩纤维丝在胶体内起到“骨架”作用,在受压过程中减缓了胶体变形,提高了胶体的抗压强度与弹性模量。树脂3型与粘钢胶使用双酚A环氧树脂,28 d的抗压强度分别为91 MPa和105 MPa,与普通环氧树脂相比强度提高约4倍,故双酚A环氧树脂抗压强度高于普通环氧树脂。粘钢胶中固化剂的含量高于树脂3型的,前者的抗压强度比和28 d抗压强度均高于后者,说明适量增加固化剂有助于加快其与环氧树脂的化学反应速度,并充分促进化学反应的发生,增加生成物含量,提高固化后的抗压强度。粘钢胶养护7 d的抗压强度可达28 d强度的80%,固化时间短,有利于工程实际应用。

1.3 试验参数与试件设计

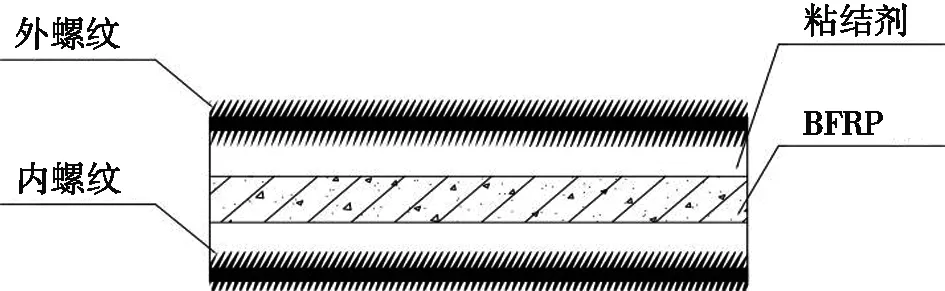

本试验设计的粘结式锚具由钢锚管与螺母配套组成,钢锚管的外部加螺纹用来固定螺母,通过对钢锚管上的螺母施加预应力进行锚索张拉,钢锚管内部采用间距为1 mm的螺纹全长分布,增大了钢锚管内壁与填充介质的接触面积和粗糙程度。钢锚管样式见图1。试验参数为不同环氧树脂胶粘结介质类型、锚固形式与索体束数。锚固形式分为未处理的普通锚固与将锚固段中部筋材缩颈削细为6 mm×6 mm方形的削细锚固。削细锚固形式见图2。图2a为对3束组合下的锚索锚固段中部筋材缩颈削细处理,图2b为对单束锚索锚固段中部筋材缩颈削细处理。索体束分为单束与3束组合。试件参数设计见表3,每组试件进行3~5次试验。

图1 钢锚管样式

(a) 3束索体锚固段中部削细

表3 试件参数设计表

1.4 试验方法与装置

试验加载装置见图3。本试验以锚索的理论拉力作为最大控制力,通过穿心式千斤顶进行分级加载,每级加载持荷10 min后继续加载下一级,BFRP锚索试件所受拉力由穿心式传感器测量。百分表固定于试验锚具的端部,用于测量锚索试件总伸长量。试验过程中记录每级荷载的荷载值与伸长量。

图3 试验加载装置

2 试验结果及分析

2.1 试件破坏形式

试件破坏形式结果见表3。试件主要发生4种主要破坏形式,见图4。

(a) 索体炸断

2.1.1 索体炸断

索体炸断破坏是BFRP筋的典型破坏形式,筋材的树脂基体被拉裂,纤维丝从中部断开,呈“灯笼状”炸散,见图4a。试验加载后期,开始出现纤维丝与树脂剥离的响声,并随着荷载的增大而增大。BFRP索体表面逐渐出现白斑状裂纹,部分纤维丝发生断裂,随即一声巨响,BFRP索体中部呈“灯笼状”炸散。索体炸断的试件极限承载力由BFRP的极限承载力决定,是理想的破坏形式。

2.1.2 胶体滑移

胶体滑移破坏是在张拉过程中,粘结介质从钢锚管中拔出,见图4b。随着荷载的增大,环氧树脂胶粘结介质与钢锚管的化学胶结力过早失效,此时的主要作用力为钢锚管与粘结介质间的机械咬合力与摩擦力。当加荷到一定程度时,锚管内部开始有响声,粘结介质在锚管螺纹中的凸起部分被钢螺纹挤压磨损,一声巨响后胶体脱出。胶体滑移的试件极限承载力取决于粘结介质与钢锚管的界面粘结强度,且该界面粘结强度小于筋材的极限承载力。

2.1.3 钢锚管断裂

钢锚管断裂是张拉过程中,位于螺母处的钢锚管突然发生断裂,见图4c。以螺母为界,锚固段靠近自由段部分的钢锚管受拉力,远离自由段部分的钢锚管受压力。试件5与试件6的锚管壁厚与其他试件相比至少薄2.5 mm,在受到相同的拉力时,更容易达到45#钢的屈服强度而发生破坏。

2.1.4 索体抽芯破坏

索体抽芯破坏是筋材先从粘结介质中发生滑移,随后削细部分断裂,见图4d。锚固段中部缩颈削细的锚固形式造成粘结界面及粘结段横截面减小,筋材受到的粘结力减小。随着荷载增大,BFRP与粘结介质的化学胶结力过早失效,此时的主要作用力为筋材表面的肋与粘结介质间的机械咬合力和摩擦力。当加荷到一定程度时,筋材的凸起部分与粘结介质的凸起部分相互挤压破坏,发出一声响后,筋材发生较大滑移,继续加荷,筋材的肋按节数滑动又发出几声响动。当筋材的削细部分所受拉力超过其极限承载力后,削细部分发生断裂。在机械咬合力与摩擦力的作用下,BFRP肋间的粘结介质被磨平,筋材的肋与表面的石英砂同时因粘结介质的摩擦而削弱。

2.2 粘结介质的影响

图5为不同粘结介质对锚具荷载-滑移量的影响。由图5结合试件的破坏形式可知:试件2与试件4在每级荷载下的锚具滑移量均匀稳定,未产生大幅度滑移,故试件发生索体炸断破坏。试件3在第4级荷载下的锚具滑移量激增,约为上级荷载的2倍滑移量,说明锚具在该级荷载下产生较大滑移,故试件3发生胶体滑移破坏。试件1在前两级荷载下的每级滑移量约为0.6 mm,在第3级荷载下滑移量突然上升至2 mm左右,故试件1发生胶体滑移破坏。在其他参数相同的条件下,采用树脂2型与粘钢胶作为粘结介质时,锚索端头粘结性能最优,其次是树脂3型,最后是树脂1型。

图5 不同粘结介质对锚具荷载-滑移量的影响

当荷载较大时,钢锚管内壁螺纹中的粘结介质与螺纹挤压后磨损,试件胶体产生滑移。粘结介质的抗压强度越大,则锚具的滑移量越小越均匀,故粘结介质的抗压强度对锚索锚固端的粘结性能有影响,抗压强度越大,则粘结性能越强。由表2可知:粘结介质抗压强度由大到小依次为粘钢胶、树脂3型、树脂2型和树脂1型,与粘结性能优劣近似,但树脂2型例外。树脂2型28 d的抗压强度为63 MPa,小于树脂3型的91 MPa,但试件2却发生炸断破坏。结合表2中材料组成可知:树脂2型以环氧树脂为基底,加入了大量的短切玄武岩纤维丝,使其弹性模量远高于其他环氧树脂胶,故胶体与钢锚管发生相对滑移的趋势较弱,且树脂2型的材料成分与BFRP类似,两者弹性模量相近,使其与BFRP具有良好的协调变形能力,故试件2可以发生炸断破坏。

用于支护的锚索除具有较高的极限承载力外,还应具有较好的延伸性来适应边坡变形能力。在锚索力学性能相同的情况下,通过加大锚具与索体之间的滑移量可提高锚索整体延伸性。试件4的锚具滑移量大于试件2,故粘钢胶作为锚具粘结介质优于树脂2型。

2.3 锚固形式的影响

由于BFRP在张拉过程中存在剪滞效应,筋材横截面外部所受拉应力大于内部,故外部树脂先达到屈服强度发生破坏,随后内部树脂因承载能力减弱而破坏,使筋材最终呈“灯笼状”炸断。为使BFRP均匀受力,改善剪滞效应,提高锚索的极限承载力,将锚固段中部筋材缩颈削细为6 mm×6 mm的方形,并与普通锚固形式进行了3组拉伸试验对比分析。

3束组合锚索中,削细锚固的试件9与普通锚固的试件10极限承载力同为389.61 kN,皆发生索件炸断破坏,锚索的极限承载力并无提高,说明削细锚固并不能改善BFRP的剪滞效应。单束锚索中,削细锚固的试件6极限承载力为 133.03 kN,作为对比的试件5则直接锚固,其极限承载力为126.45 kN,削细后锚索承载力提高了6.58 kN,但锚固段筋材从锚具中抽出后拉断;其余参数相同下,削细锚固的试件8极限承载力为133.03 kN,普通锚固的试件7极限承载力为139.61 kN,削细缩颈使极限承载力降低了6.58 kN,因为试件7为筋材炸断破坏,试件8发生了筋材抽芯破坏。由以上分析可知,单束锚索的削细锚固造成了锚索承载能力降低。

因为锚固段存在有效锚固长度,当锚固段小于有效锚固长度时,试件的极限承载力降低;当锚固段大于有效锚固长度时,试件的极限承载力不变。单束锚索的锚固长度为300 mm,缩颈削细处理造成了锚固段粘结面积与筋材横截面减小,单束锚索因实际锚固长度不足发生筋材抽芯破坏,锚索极限承载力降低;3束组合锚索的锚固长度为400 mm,削细后的锚固长度仍大于有效锚固长度,所以对试件的破坏形式与极限承载力无影响,3束组合锚索的400 mm锚固长度可进一步优化缩短。

2.4 索体束数的影响

发生炸断破坏的单束试件2、4与7的极限承载力分别为143.55 kN、148.38 kN与139.61 kN,其平均值为143.85 kN,接近厂家提供的极限承载力145 kN,为该极限承载力名义值提供校核。试件9与试件10的极限承载力皆为389.61 kN。在发生炸断破坏的情况下,索体3束组合锚固与单束锚固相比,发生效率折减,效率折减系数为389.61/(3×143.85)=0.9。

3 结论

(1)对于玄武岩纤维筋粘结式锚索,环氧树脂胶作为锚索粘结介质时粘结力主要受其弹性模量与抗压强度影响,当粘结介质采用弹性模量小、抗压强度高或者弹性模量与BFRP相近的环氧树脂胶时,锚索的极限承载力较大。

(2)锚固段中部筋材缩颈削细的锚固形式不能改善BFRP的剪滞效应,提高锚索的极限承载力,且容易造成筋材因缩颈导致锚固长度不足而发生抽芯破坏,降低其承载力。

(3)由于筋材的脆性特征,锚索张拉过程中达极限强度后筋材易发生炸裂式破坏;玄武岩纤维筋粘结式锚索单束BFRP平均极限承载力达143.85 kN,3束组合情况下极限承载力达389.61 kN,每束筋材发生效率折减,效率折减系数为0.9。