电动汽车同步器挂挡二次冲击分析

2021-06-15陈存玺

吴 斌,陈存玺

(北京工业大学环境与能源工程学院,北京 100124)

电动汽车匹配多挡变速器可以降低对驱动电机峰值转矩及峰值功率的需求,提高驱动电机的工作效率[1];通过挡位的切换,也可以使驱动电机尽量工作在高效率区域,使电驱动系统综合效率得到提高[2]. 因此,匹配多挡变速器是缓解目前纯电动汽车“里程焦虑”的有效手段. 机械式自动变速器(automatic mechanical transmission,AMT)具有结构简单、效率高和成本低等优点,能很好地满足电动车驱动系统的需求[3]. 驱动电机具有很好的转矩转速动态控制能力和低速大转矩的特性,因此在电动汽车中可以取消传动系统中的离合器[4]. 由于取消离合器后驱动电机与变速箱输入轴直接相连,导致同步器输入端(接合齿圈端)的转动惯量增加,使得挂挡冲击增大,甚至出现无法挂挡的情况,给换挡过程中同步器的控制带来挑战[5]. 在匹配内燃机驱动的有离合器机械变速器方面,Liu等[6]应用ADAMS软件建立了同步器仿真模型,研究了同步器锥面的磨损和接合套与接合齿圈的接合过程;李晓春等[7]基于所建立的同步器ADAMS动力学模型讨论了花键齿锁止角和棱线角等设计参数对二次冲击的影响,并以降低二次冲击力峰值为目标对参数进行了优化;李鸿魁等[8]将同步器挂挡过程分为6个阶段,并根据同步过程动力学特点提出了一种监控策略,以减少同步延迟,降低二次冲击. 在匹配电机驱动的无离合器机械变速器方面,陈红旭等[9-10]通过对电机- 无离合器变速器直连系统建模和仿真,分析了在不同换挡力、接合套和接合齿圈相对角度和相对转速下直连系统换挡品质的变化;Tseng等[11-12]在分析同步器挂挡过程后,采用PI控制器和神经网络模型估算控制算法控制换挡电机,实现换挡执行机构位置的鲁棒性控制,提高换挡品质;沈文臣等[13]在同步器挂挡过程中采用驱动电机施加辅助转矩的方法降低了同步器的磨损和同步时间.

同步器结构和动力学特性复杂,挂挡过程中存在由接合套与接合齿圈碰撞引起的二次冲击. 由于接合齿圈端的转动惯量增大,会使二次冲击急剧增大,缩短变速器的使用寿命[14]. 上述研究主要集中在优化同步器结构参数或降低同步器滑磨功方面,专门针对电机- 无离合器变速器直连系统挂挡冲击分析与优化控制的研究鲜有报道. 本文以升挡为例,对挂挡二次冲击的影响因素进行详细分析,并在所搭建的两挡AMT试验台架上进行换挡试验. 根据试验结果分析了挂挡过程中的接合套位移、轴向速度和换挡电机电流的变化规律,得到了二次冲击的影响机理. 在此基础上,以减小二次冲击为目的,设计了同步器的控制策略,并通过试验验证了其有效性.

1 挂挡过程分析与换挡品质评价指标

1.1 挂挡过程分析

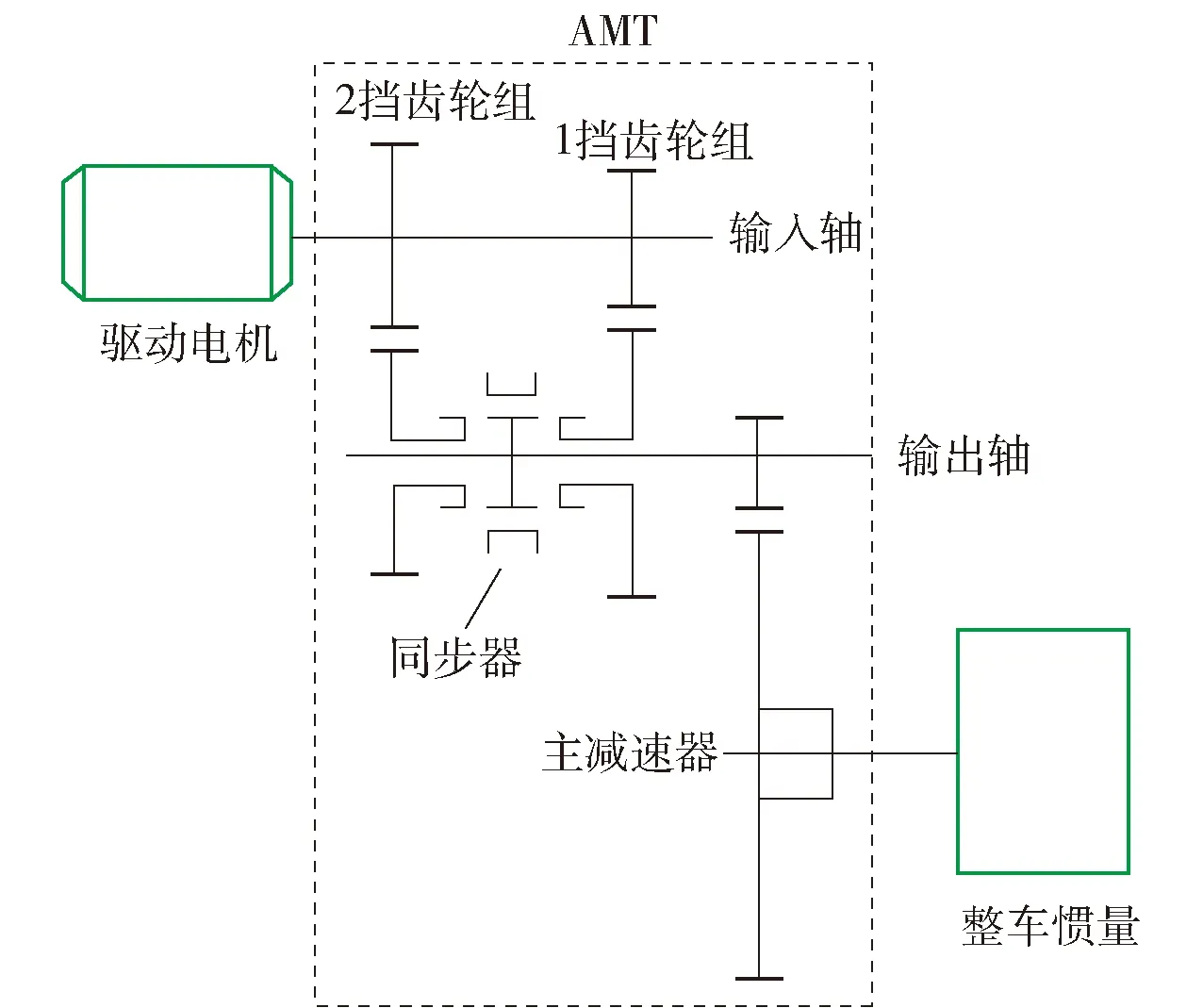

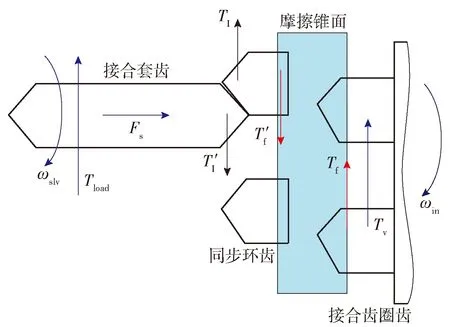

电动汽车无离合器两挡AMT系统的结构如图1所示,其中同步器安装在变速器的输出轴上. 同步器的结构如图2所示. 接合套通过花键毂与变速器中间轴相连,为同步器的输出端. 接合齿圈与待接合齿轮相连,为同步器的输入端.

图1 两挡AMT结构示意图Fig.1 Structure diagram of two-speed AMT

图2 同步器分解图Fig.2 Exploded picture of synchronizer

根据同步器中接合套的位移,可以将挂挡过程分为7个阶段:第1次自由运动、预同步、同步锁止、拨环、第2次自由运动、二次冲击、第3次自由运动.

1.1.1 第1次自由运动

在驱动电机主动同步过程结束后,驱动电机转矩降为零,接合套在换挡执行机构的作用下,带动钢球和滑块克服弹簧的预紧力开始轴向移动,滑块与同步环之间的轴向间隙被消除. 这一阶段接合套所受的阻力不大,接合套与滑块以较快的速度向同步环移动. 此阶段的动力学方程为

(1)

(2)

式中:mslv为接合套质量;vslv为接合套的轴向速度;Fs为轴向换挡力;Ff为接合套与各部件之间的摩擦力;Fc为滑块组件对接合套的阻力;Jin为同步器输入端等效转动惯量;ωin为同步器输入端转速;Tv为同步器输入端拖曳力矩.

1.1.2 预同步

接合套带动滑块接触同步环时,将带动同步环一起轴向移动.同步环内锥面与接合齿圈内锥面开始接触,产生摩擦力矩.同步环在摩擦力矩下相对接合套转过一个齿宽,与花键毂凹槽的另一侧接触.同时,接合套在轴向运动过程中将钢球压下,脱离钢球槽,接合套继续向同步环移动,直至接合套齿与同步环齿接触.此阶段动力学方程为

(3)

(4)

(5)

式中:msyn为同步环质量;Tpf为预同步摩擦力矩;μc为同步环与接合齿圈摩擦锥面间的摩擦因数;Rc为摩擦锥面的平均半径;α为摩擦锥面的半锥角.

1.1.3 同步锁止

接合套齿与同步环齿接触,换挡力直接作用在同步环上.由于同步环齿面上锁止角的存在,换挡力在同步环齿面上产生切向分力,形成拨环力矩.同步过程中,摩擦力矩会大于拨环力矩,以防止接合套过早通过同步环.在摩擦力矩作用下,接合套与接合齿圈之间的转速差会快速减小,直至为零.图3为同步阶段的受力分析.

图3 同步阶段受力分析Fig.3 Force analysis of synchronization phase

此阶段的动力学方程为

(6)

(7)

式中Tf为同步过程中的摩擦力矩.

1.1.4 拨环

当同步锁止阶段结束后,由于同步环与接合齿圈的转速差为零,二者摩擦锥面间没有了相对滑动,动摩擦力矩变为静摩擦力矩,拨环力矩将同步环和接合齿圈一同转过一定角度,接合套通过同步环.此阶段动力学方程为

(8)

(9)

(10)

式中:Jsyn为同步环转动惯量;TI为拨环力矩;RB为同步环齿的分度圆半径;μB为接合套齿与同步环齿间的摩擦因数;β为同步环齿的角度.

1.1.5 第2次自由运动

接合套通过同步环后,继续轴向运动,直至接合套齿与接合齿圈齿接触.此阶段接合套轴向阻力消失,轴向速度快速增加.此阶段动力学方程为

(11)

(12)

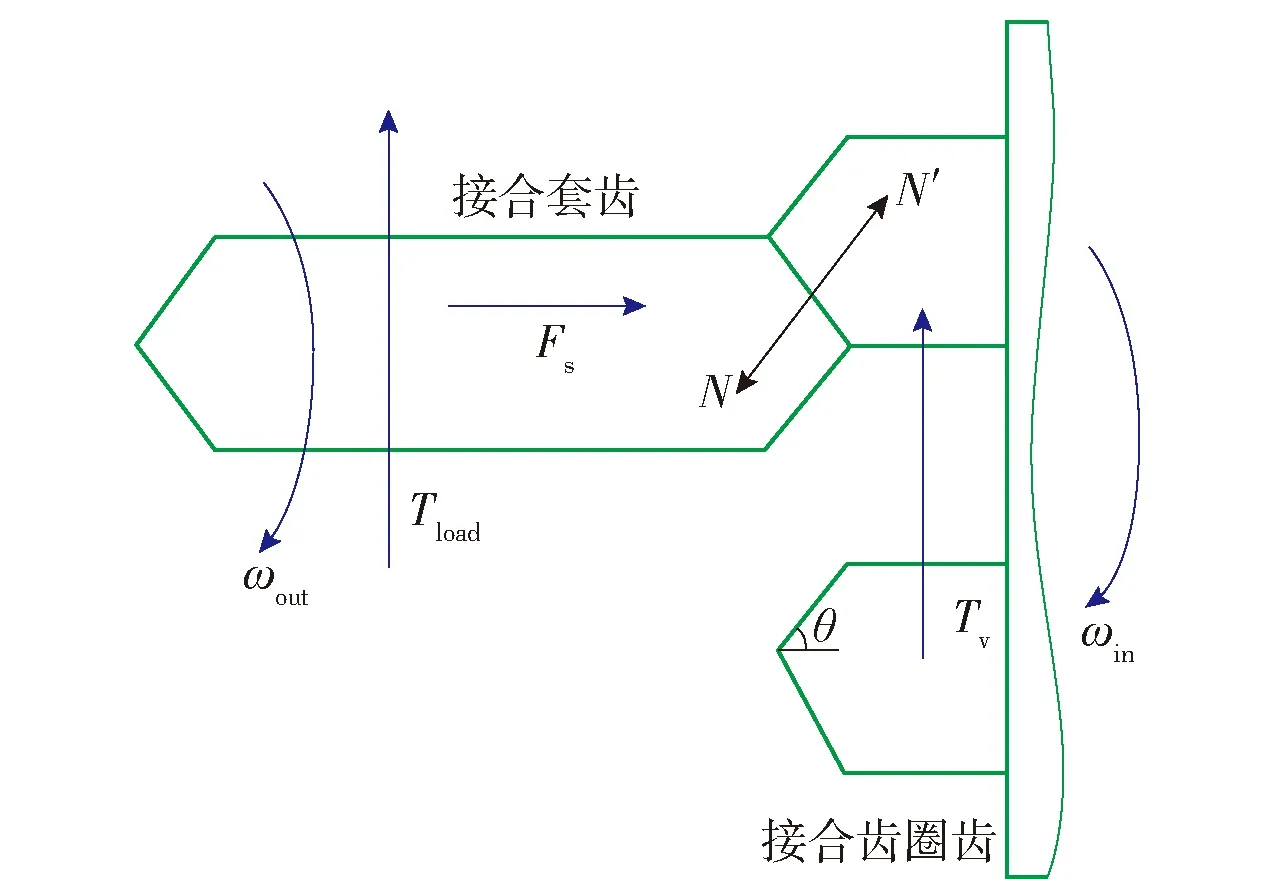

1.1.6 二次冲击

接合套齿以一定的轴向速度与接合齿圈齿接触,发生碰撞.接合套齿在换挡力的作用下拨动接合齿圈齿,使其转过一定角度.与同步过程相比,接合套所受轴向阻力出现更大的尖峰,接合套轴向速度迅速减小.图4为二次冲击阶段的受力分析.

图4 二次冲击阶段受力分析Fig.4 Force analysis of the secondary impact phase

此阶段动力学方程为(以升挡为例)

(13)

(14)

式中:N为接合套齿与接合齿圈齿之间的接触力;Rg为接合齿圈齿的分度圆半径.

1.1.7 第3次自由运动

接合套继续轴向移动,通过接合齿圈齿,并继续运动至最终锁止位置,完成啮合.此阶段动力学方程为

(15)

(16)

1.2 换挡品质评价指标

换挡品质是指在保证车辆动力性的条件下,快速、平稳完成换挡的性能.本文采用挂挡时间和挂挡冲击作为评价换挡品质的指标[15].挂挡时间是指接合套从空挡位置到达目标挡位位置所用的时间.该时间为换挡过程中动力中断时间的一部分.因此,挂挡时间越短,换挡品质越高.

挂挡冲击包括一次冲击和二次冲击.一次冲击为接合套和同步环接触时产生的冲击.此阶段由于接合套和同步环没有转速差,且接合套的轴向速度较小,因此一次冲击相对较小.二次冲击来源于接合套和接合齿圈啮合过程中的碰撞.同步阶段后接合套进入第2次自由运动,接合齿圈由于拖曳力矩的存在,转速会下降,导致接合套和接合齿圈啮合时存在转速差.由于接合套轴向速度在第2次自由运动时会迅速增加,导致二次冲击难以避免,且远远大于一次冲击.因此,本文采用二次冲击的冲量I作为换挡冲击的评价指标,二次冲击的冲量为[16]

I=mslv|v′slv-vslv|

(17)

式中:v′slv为二次冲击后接合套的速度;vslv为二次冲击前接合套的速度.

2 试验结果分析及挂挡过程优化

2.1 换挡试验平台

换挡试验台架主要包括驱动电机、变速箱、换挡执行机构、飞轮、变速器控制器(transmission control unit,TCU)和电机控制器. 试验台架的结构如图5所示.

图5 换挡试验台架框图Fig.5 Diagram of shift test bench

在换挡过程中,TCU通过CAN总线与电机控制器进行通信,实现对驱动电机的转矩和转速控制. 同时,TCU控制换挡执行机构进行摘挡和挂挡动作. 换挡执行机构上集成了位置传感器和电流传感器. 换挡过程中接合套位置、换挡电机电流、驱动电机转速和转矩等信号由TCU进行采集,并发送到dSPACE中进行处理和分析.

2.2 试验结果分析

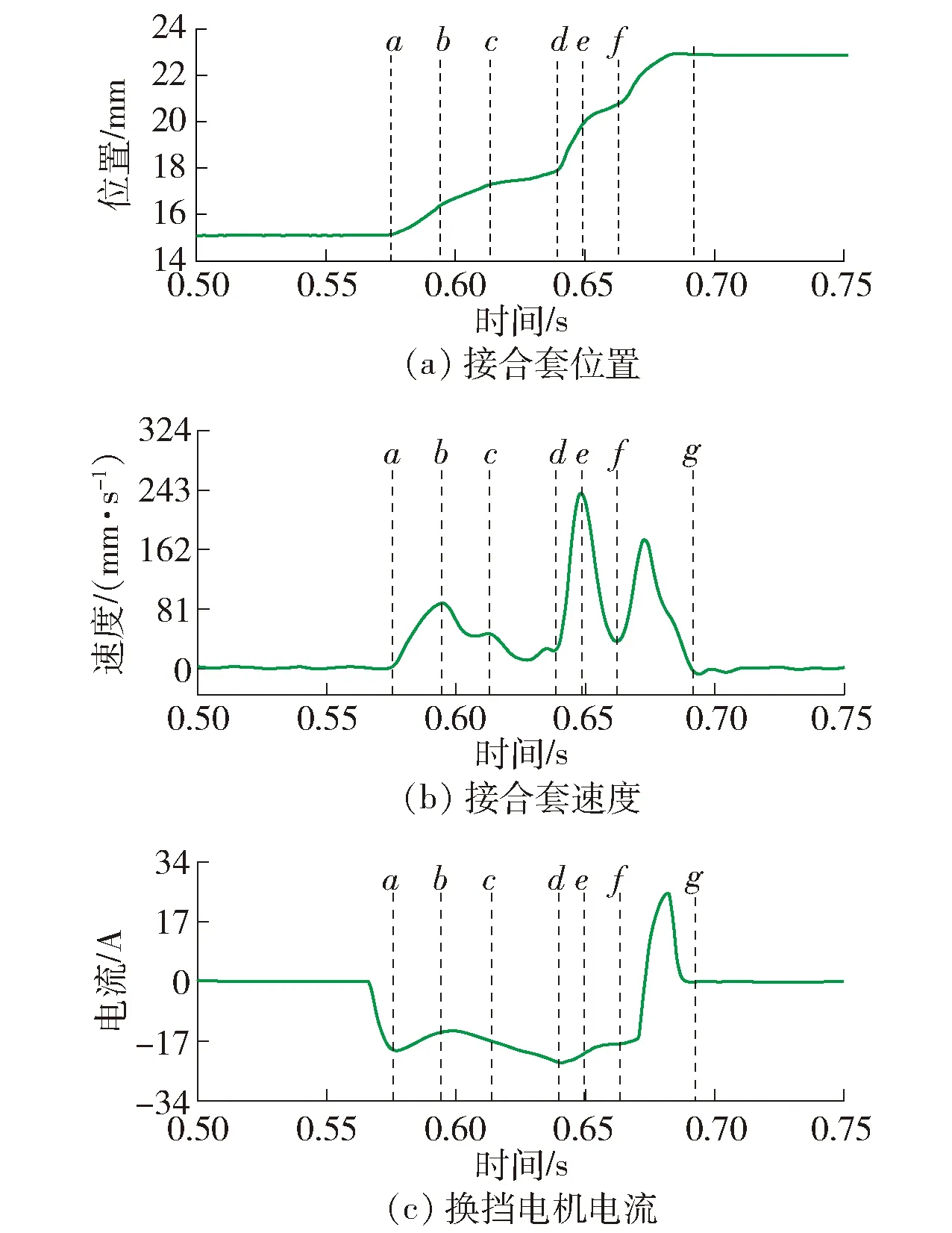

本文以脉宽调制(pulse width modulation,PWM)的方式控制施加在换挡电机的电压. 挂挡前同步器输入端与输出端的转速差被主动同步到50 r/min. 为尽量缩短同步器挂挡时间,本次试验首先以最大电压控制换挡电机进行挂挡,在到达入档位置后,进行反接制动,以精确控制接合套位置[17]. 试验结果如图6所示,接合套的速度值由对接合套位移求导并滤波得到. 换挡电机的电流值通过电流传感器得到. 换挡电机为直流电机,电机输出转矩与电流成正比,其表达式为

Te=kTIs

(18)

式中:Te为电机转矩;kT为转矩常数;Is为电机电流.换挡电机输出转矩通过换挡执行机构转化为作用在接合套上的换挡力,因此,换挡力也与换挡电机电流成正比,即可以用换挡电机电流大小表征换挡力大小.

如图6所示,挂挡过程分为ab、bc、cd、de、ef、fg六个阶段,与2.2节中的动力学分析相对应,在这里把同步锁止和拨环视为同一阶段.

ab为第1次自由运动阶段,接合套开始轴向运动. 接合套在此阶段所受阻力较小,速度快速增加. 图6(c)中a时刻的换挡电机电流峰值为启动电流,之后由于接合套所受阻力较小,电流幅值开始下降.

图6 最大换挡电机电压的挂挡过程试验曲线Fig.6 Engagement process test curve of maximum shift motor voltage

bc为预同步阶段. 接合套受到的轴向阻力增加,接合套的速度开始减小,换挡电机电流幅值开始增大.

cd为同步锁止和拨环阶段. 接合套速度继续降低,接近为零,接合套位移几乎不变. 换挡电机电流幅值继续增加,达到一个峰值,此时同步锁止结束,接合套通过同步环,完成拨环.

de为第2次自由运动阶段. 换挡执行机构需要在拨环阶段输出一个较大的换挡力才能使接合套通过同步环. 通过同步环后,接合套在此阶段受到的阻力大大减小,接合套轴向速度快速增加,出现一个速度峰值. 此阶段虽然阻力消失,但换挡电机转速快速增加,所以换挡电机电流幅值有小幅的下降.

ef为二次冲击阶段. 接合套齿在e时刻与接合齿圈齿相撞,碰撞后根据图6(b)可以看出,接合套轴向速度快速下降. 换挡电机电流幅值下降速率减慢.

fg为第3次自由运动阶段. 接合套与接合齿圈完成啮合后,接合套轴向速度快速增加,当达到入档位置时,由于对换挡电机进行反接制动,接合套轴向速度快速降低,直至为零. 由于在开始反接制动时的转速很大,因此换挡电机的反电动势很大,所以会出现很大的反向电流.

挂挡过程的试验结果与动力学分析一致,验证了动力学分析的正确性. 本次试验挂挡过程的时间为118 ms. 二次冲击的冲量可根据式(17)计算得出,为1.06 N·s.

2.3 二次冲击分析与优化

由图6(b)可以看出,接合套速度在e时刻出现了峰值,这是由于在第2次自由运动开始时,换挡阻力消失,但换挡电机电流在d时刻处于一个很大的峰值,换挡执行机构仍输出最大换挡力,接合套具有很大的加速度,所以在此阶段接合套速度快速增加. 根据2.2节提出的换挡冲击评价指标,应尽量减小接合套二次冲击前的轴向速度,以降低二次冲击.

本文采用改变换挡电机电压的方法对电机转速进行控制. 直流电机转速与电压关系的传递函数可表示为[18]

(19)

式中:s为拉普拉斯算子;ωm为电机转速;um为电机电压;Kt为转矩常数;Kb为反电动势常数;b为黏性衰减常数;R为绕组电阻;J为换挡电机及其负载的合成惯量;L为电感.由式(19)可知,减小二次冲击前的换挡电机电压um,即可减小换挡电机转速,进而减小接合套的速度峰值.由于二次自由运动阶段的时间非常短,如图6(a)中的de阶段所示,因此需要提前在同步阶段对换挡电机电压进行控制.

在之前的研究中通过接合套的位置来判断同步器所处的状态,从而实现挂挡过程的分段控制[8].但是考虑到同步器的磨损,同步阶段开始和结束时的接合套位置会发生变化.因此,本文在位置判断的基础上增加了接合套速度判定条件.同步阶段开始时,由于接合套与同步环形成锁止,接合套的速度趋近于零;同步阶段结束时,接合套速度则会快速上升.因此可以将接合套速度小于一个接近零的参考值和大于一个较大的参考值分别作为判断同步阶段开始和结束的条件.这2个接合套速度的参考值通过挂挡试验进行标定.通过同时判断接合套速度与接合套位置,即可准确地确定出挂挡过程中的同步阶段.

在最大换挡电机电压控制方法的基础上,只减小同步阶段的换挡电机电压,以减小接合套在二次冲击前的速度峰值.优化后挂挡过程中的换挡电机电压可以表示为

(20)

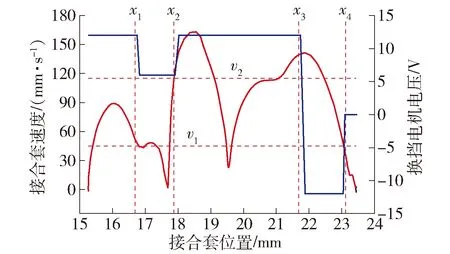

式中:umax为换挡电机最大电压;us为同步阶段换挡电机电压;x为接合套位移;x1和v1分别为判断同步开始的接合套位置和速度;x2和v2分别为判断同步结束的接合套位置和速度;x3为判断反接制动的接合套位置;x4为判断挂挡结束的接合套位置.

根据式(20)可以得到换挡电机与接合套位置、接合套速度的关系,如图7所示.

图7 不同接合套位置下的换挡电机电压和接合套速度Fig.7 Shift motor voltage and sleeve speed at different sleeve positions

在第1次自由运动阶段和预同步阶段,即接合套位移小于x1时,换挡电机以最大电压umax运行.当接合套位移大于x1且接合套速度小于v1时,挂挡过程进入同步阶段,换挡电机以同步阶段换挡电机电压us运行.当接合套的位移和速度分别大于x2和v2时,挂挡过程进入第2次自由运动阶段,换挡电机以最大电压umax运行.当接合套位移大于x3时,挂挡过程进入第3次自由运动阶段,换挡电机开始反接制动.当接合套位移达到x4时,换挡电机停止工作,挂挡过程结束.

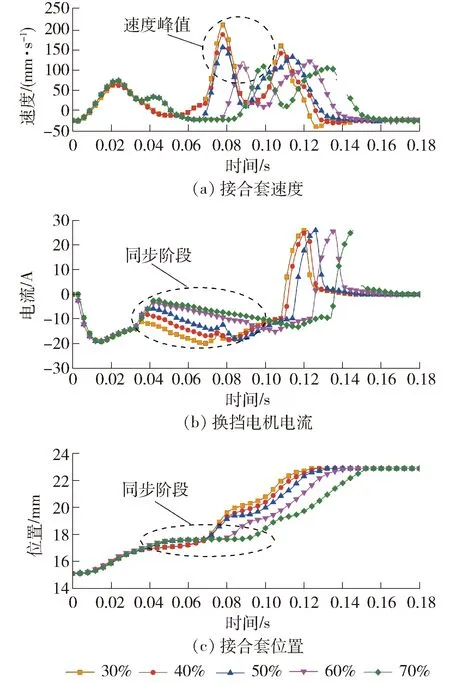

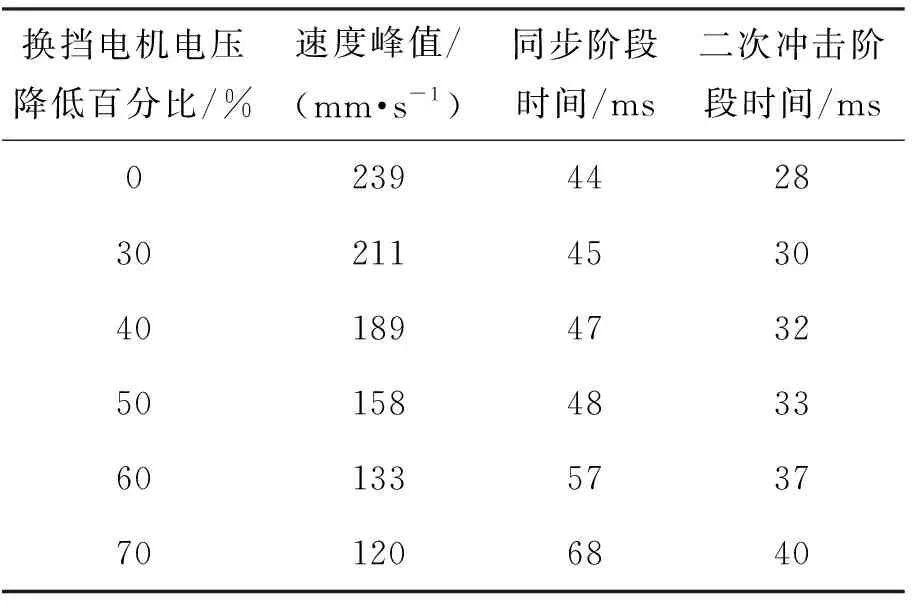

保持同步器输入端与输出端转速差不变,分别将同步阶段换挡电机电压降低30%、40%、50%、60%和70%,挂挡试验结果如图8所示. 挂挡过程包括7个阶段,降低同步阶段换挡电机电压只会影响同步阶段和二次冲击阶段的时间,对其他阶段的时间没有影响. 因此,本文仅对降低换挡电机电压后的同步阶段时间、二次冲击阶段时间和二次冲击前的速度峰值进行统计,如表1所示.

图8 降低同步阶段换挡电机电压后的挂挡过程试验曲线Fig.8 Engagement process test curve after reducing the shift motor voltage in synchronous phase

由图8(a)和图8(b)可知,随着同步阶段换挡电机电压的降低,二次冲击前的速度峰值逐渐减小,同步阶段的换挡电机电流也逐渐减小. 由表1可知,降低同步阶段的换挡电机电压会使同步阶段的时间增加. 与不降低换挡电机电压相比,当换挡电机电压降低30%~50%时,同步阶段时间的增加幅度较小. 而当换挡电机电压降低60%和70%时,同步阶段时间则大幅增加,如图8(c)所示. 二次冲击阶段的时间也会随着换挡电机电压的降低而增加,这是由于接合套和接合齿圈碰撞前的速度减小,碰撞时产生的冲击力减小,接合套需要更长时间去拨动接合齿圈转过一定角度.

表1 不同换挡电机电压降低百分比条件下的速度峰值和各阶段的时间

为进一步分析降低同步阶段的换挡电机电压对换挡品质的影响,根据二次冲击冲量I和挂挡时间t设计归一化的加权评价指标[19].定义换挡品质

Q=k1q1(t)+k2q2(I)

(21)

式中:q1(t)和q2(I)分别为挂挡时间t和二次冲击冲量I的换挡品质得分;k1和k2分别为2个换挡品质得分的加权系数.换挡品质得分为

(22)

(23)

当挂挡时间t取得最小值时,换挡时间t的得分q1(t)=100,而当t取得最大值时,q1(t)=0;二次冲击冲量I的得分q2(I)与之同理.

综合考虑挂挡时间和挂挡冲击,将加权系数定为:k1=k2=0.5,不同换挡电机电压下的换挡品质如图9所示. 由图9可知,随着同步阶段换挡电机电压的降低,二次冲击逐渐减小,挂挡时间逐渐增加. 当换挡电机电压降低50%以下时,挂挡时间的上升速度较慢,而二次冲击的下降速度逐渐增大,使得换挡品质得分增加;当换挡电机电压降低50%以上时,二次冲击下降速度开始减小,但挂挡时间的上升速度大幅增加,导致换挡品质得分降低. 因此,当换挡电机电压降低50%时,换挡品质得分最高. 该组试验的挂挡时间为127 ms,比优化前增加了7.6%;二次冲击冲量为0.63 N·s,比优化前减小了40.6%.

图9 换挡品质Fig.9 Shift quality

3 结论

1) 在换挡过程中,同步阶段结束后接合套速度的快速增加是导致挂挡过程产生较大二次冲击的主要原因.

2) 减小同步阶段的换挡电机电压可以降低接合套与接合齿圈接触前的速度峰值,进而降低二次冲击,但会导致挂挡时间增加.

3) 根据二次冲击和挂挡时间指标的加权换挡品质分析结果,确定同步阶段换挡电机的电压降50%时为最佳换挡品质,与优化前相比,其二次冲击冲量减小了40.6%,挂挡时间仅增加了7.6%.