南海非饱和钙质砂动力特性三轴试验研究

2021-06-15彭晓东陈青生

高 盟,彭晓东,陈青生

(1.山东科技大学土木工程与建筑学院,青岛 266590; 2.山东科技大学山东省土木工程防灾减灾重点实验室,青岛 266590;3.新加坡国立大学土木与环境工程系,新加坡 119077)

近年来,随着海洋强国目标的提出及人工填海造陆技术的日趋成熟,南海地区涌现出大量的人工岛礁,如永暑岛、华阳礁岛等. 调查发现,该地区岛礁工程多是由易破碎、多孔隙的钙质砂构成且常年受到风浪、地震等复杂荷载作用. 由于地下水位的原因,大多数砂体处于非饱和状态,在荷载作用下结构受力复杂且易发生破坏,特殊的地理位置使得建筑损坏后产生的战略影响较大,因此研究非饱和钙质砂的动力特性对南海地区岛礁工程具有重要的指导意义.

然而,目前对钙质砂动力特性的研究多限于饱和状态的钙质砂. 马维嘉等[1]对钙质砂进行不排水循环三轴试验,研究相对密实度与初始围压对饱和钙质砂动应变、动强度、超孔隙水压力及有效应力路径等力学参数的影响,并与福建砂进行对比,分析钙质砂与珊瑚砂的液化特性差异. 高冉等[2]开展室内动三轴循环剪切试验,分析排水与不排水2种工况下钙质砂动力特性,研究钙质砂的液化特征、孔压发展模式和动态变形模量及阻尼比变化规律. Pando等[3]和Sandoval等[4]对波多黎各地区钙质砂进行不排水三轴循环试验和共振柱试验,研究该地区钙质砂抗液化性能,对比分析与石英砂在液化敏感性和动力特性方面的差距. Javdanian等[5]和Jafarian等[6]用共振柱和循环三轴试验分析有效围压和应力路径对钙质砂的动剪刚度、阻尼比等动力学参数的影响规律. 刘汉龙等[7]利用土工三轴仪对南海钙质砂开展动三轴试验,研究不同有效围压、不同初始动应力下的动应力、动应变和孔压发展规律. 王刚等[8]开展三轴排水循环剪切试验,研究围压、循环应力比、循环振次对钙质砂颗粒破碎影响,分析围压与循环应力比对颗粒破碎影响规律,确定钙质砂3种破碎类型,建立颗粒破碎演化过程的数学模型. 梁珂等[9]对钙质砂开展不同加载模式的不排水三轴剪切试验,研究不同加载模式下相对密实度和有效围压对动剪切模量比及土体损伤状态参数的影响规律,给出反映应变幅值和破坏状态影响的动剪切模量预测模型. Shahnazari等[10]进行不排水循环单剪试验,研究不同相对密度、有效固结应力下霍尔木兹岛钙质砂动孔压、剪应变的发展规律及应力- 应变特征. 黄宏翔等[11]采用室内往返环剪试验,研究钙质砂抗剪强度特性,分析相对密实度和竖向应力对钙质砂抗剪强度影响,对比分析相同工况下石英砂与钙质砂的抗剪强度差异. 蒋明镜等[12]对不同形状、粒径的钙质砂进行单颗粒破碎试验,研究单颗粒钙质砂动强度分布规律,提出钙质砂颗粒在循环荷载作用下2种破坏模式. 刘鑫等[13]考虑固结压力、相对密实度,利用GCTS共振柱测试系统对钙质砂砂体的动剪切模量和阻尼比进行探索,并分析与石英砂的力学差异. 魏久淇等[14]对钙质砂和福建标准砂进行冲击试验,研究应变率和密度对2种砂动力特性影响,提出一维应变条件下静水压力与应变关系. 许成顺等[15]开展不同固结条件下的钙质砂循环三轴试验,研究不同固结条件下钙质砂动应变、孔隙水压力及动应力发展规律.

而钙质砂在非饱和状态下的动力特性少有研究,且仅限于非饱和钙质砂在冲击荷载作用下的动力特性研究[16-17]. 因此本文以南海非饱和钙质砂为研究对象,针对钙质砂多孔隙、易破碎、受力复杂等特征,开展循环荷载下非饱和钙质砂三轴试验研究,获得不同基质吸力下动应变、动孔压、动强度等力学指标发展规律,以期减轻和预防南海地区岛礁工程的震害问题,为该地区的岛礁工程建设服务.

1 试样与试验设计

1.1 试验材料与土水特征曲线

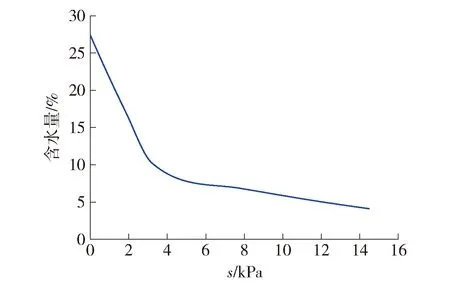

试验所用钙质砂取自南海某岛礁附近海域,钙质砂如图1所示. 试验前先将10 mm以上大粒径颗粒筛除,保留10 mm以下的颗粒,粒径级配曲线如图2所示,该试样有效粒径d10=0.24 mm、中值粒径d30=0.60 mm、限制粒径d60=1.45 mm,不均匀系数Cu=6.04>5,曲率系数Cc=1.03>1,属级配良好的砂. 钙质砂试样制样密度ρd=1.3 g/cm3,相对密实度Dr=0.54. 基质吸力(s)采用张力计法测定,土水特征曲线如图3所示,通过控制含水率方式实现基质吸力的控制[18].

图1 钙质砂示意图Fig.1 Schematic diagram of calcareous sand

图2 钙质砂粒径级配曲线Fig.2 Grain size distribution of calcareous sand

图3 土水特征曲线Fig.3 Water-soil characteristic curve

1.2 试验仪器与方案

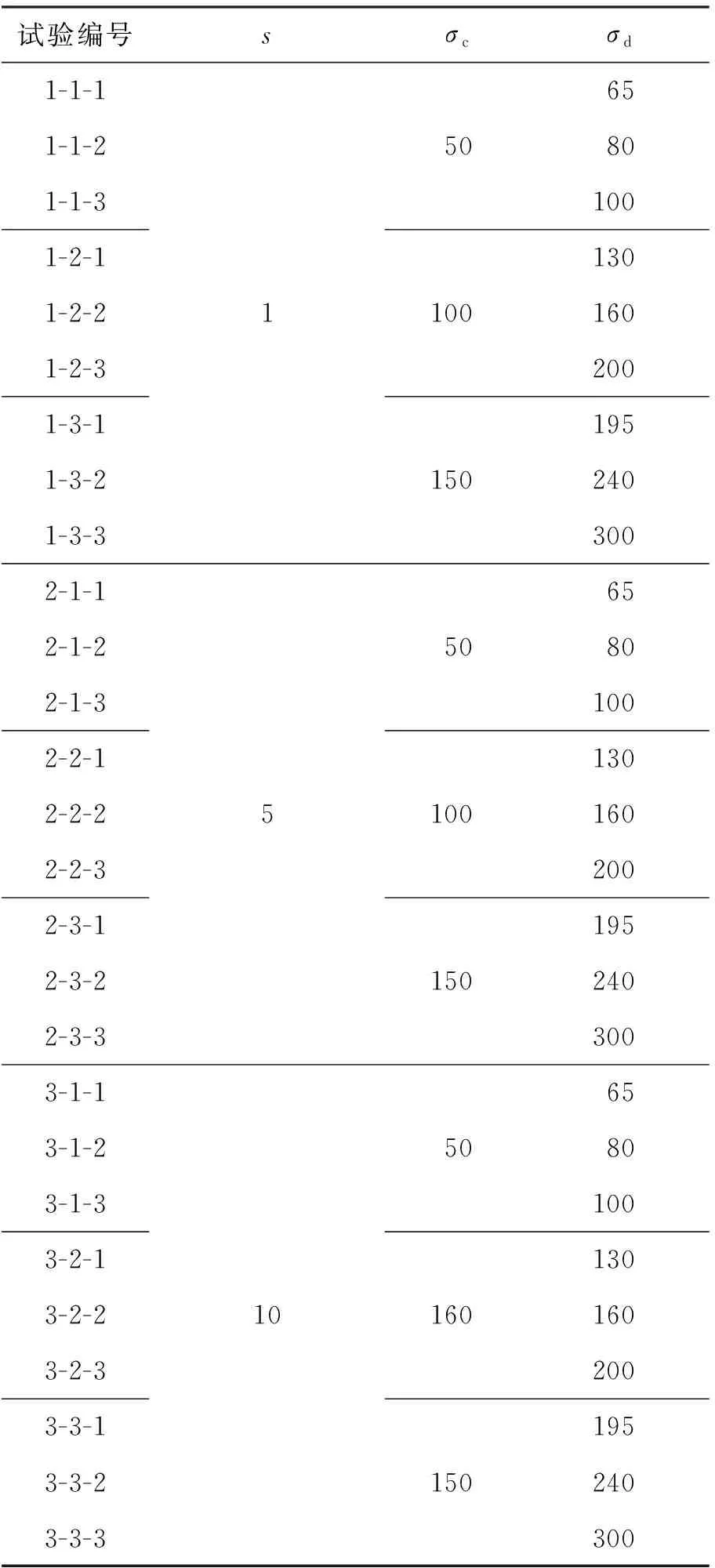

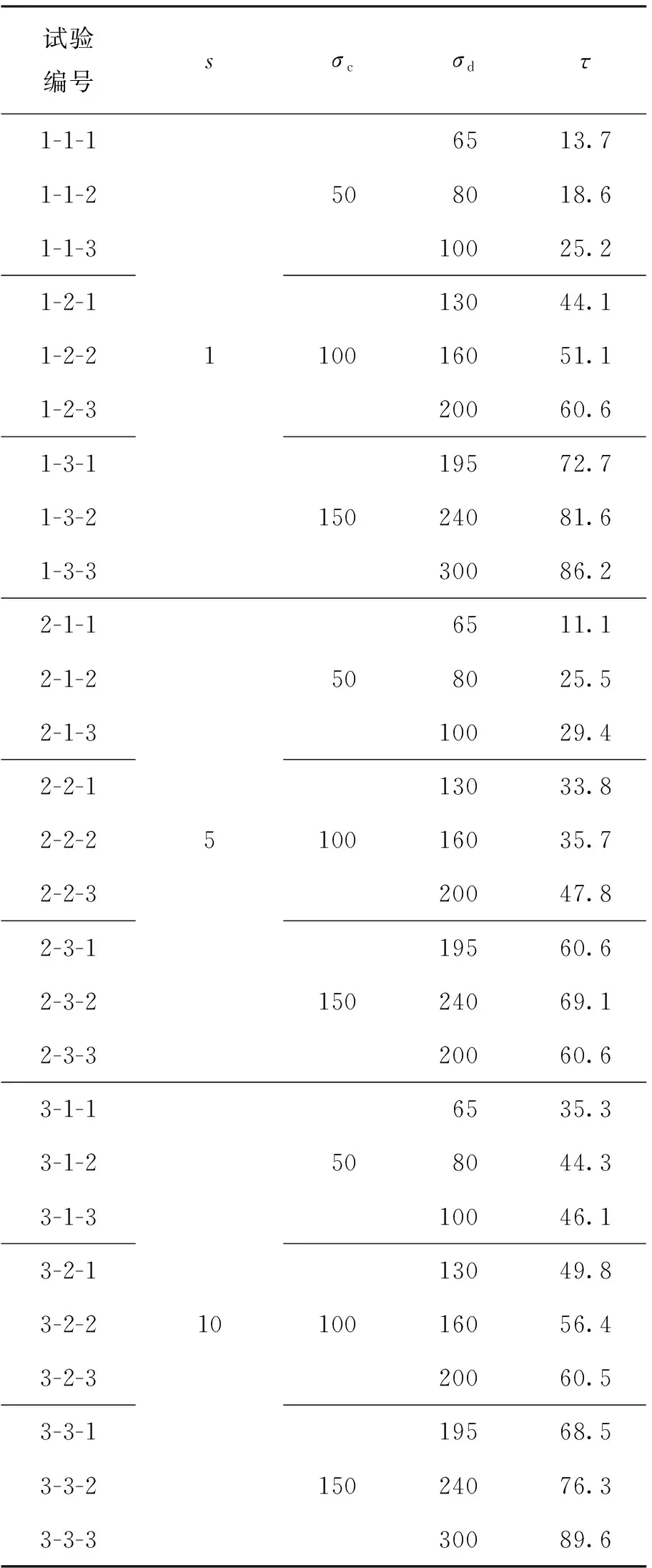

试验选用DDS-70型微机控制电液伺服土动三轴仪,试样尺寸为50.0 mm(φ)×100.0 mm(H),钙质砂试样采用等向固结,固结比kc=1,在3种s下分别取3组不同有效围压(σc)进行3组不同动应力幅值(σd)试验来观察非饱和钙质砂力学特性,共进行27组试验,试样方案如表1所示. 试验破坏标准选用轴向应变5%,即:轴向应变达到5%时试验结束,试验加载采用正弦波,振动频率为1 Hz.

表1 非饱和钙质砂动三轴试验方案

2 试验结果与分析

2.1 累计塑性应变εdc与循环周次N的关系

图4 s=1 kPa下εdc与N的关系Fig.4 Relationship between εdc and N under the suction of 1 kPa

1)σc=50 kPa时,在5%应变内试样有明显失稳点,在试验前期,εdc与N大致呈线性关系,当N=233次时,试样破坏速率明显增大.

2)σc=100、150 kPa时,εdc与N关系曲线大致呈直线. 这是因为,试样s较小,饱和度较高,在低围压作用下,初始动应力较小,试样前期应变较小,随N增加钙质砂颗粒重新排列,部分气体被挤出,试样底部部分高度的钙质砂达到饱和状态,试样底部发生液化破坏,因而曲线有明显失稳点;在高围压作用下,试样应变发展较快,试样底部发生拉伸破坏.

图4(b)为s=1 kPa、σc=50 kPa时εdc与N关系曲线. 由图4(b)可知:

1) CSR=0.65、0.80时,试样前期应变速率较小,εdc与N基本呈线性关系,当N分别达到1 133、238次时,试样应变速率急剧增大.

2) 当CSR=1.0时,试样εdc与N的关系曲线呈直线且试验前期试样应变增速较大,当N达到10次以后,应变速率降低. 这是由于钙质砂颗粒不规则且易碎,在试验前期,钙质砂颗粒破碎速度较大,破碎体重新排列,此时应变速率较大,待颗粒重新排列达到稳定后,应变速率开始降低,直至破坏.

图5(a)为s=5 kPa、CSR=1.00时不同σc下εdc与N关系曲线. 由图5(a)可知,在动应力作用下,钙质砂试样的εdc逐渐增大,随着σc的增大,试样变形破坏时所需N呈现递减趋势.σc=50 kPa下,试样应变先期发展较小,待出现明显失稳点后,应变速率明显增大. 在应变破坏标准内100、150 kPa有效围压作用时,试样未出现明显失稳点,εdc与N大致呈线性关系. 这是因为在50 kPa低有效围压作用时,动应力较小,钙质砂破碎速度较小,在振动作用下,试样中的水分逐渐往下迁移,使试样下部达到饱和状态,进而发生液化破坏,如图6(a)所示;在100、150 kPa有效围压作用下,动应力较大,颗粒破碎速度较大,试样水分未完全迁移则试样已经发生拉伸破坏,如图6(b)所示.

图5 s=5 kPa下εdc与N的关系Fig.5 Relationship between εdc and N under the suction of 5 kPa

图6 试样破坏图Fig.6 Specimen failure diagram

图5(b)为s=5 kPa、σc=50 kPa时不同CSR下εdc与N关系曲线. 由图5(b)可知:

1) 3条曲线均存在1个曲线斜率明显发生变化的失稳点,并且随着CSR的增大,试样达到失稳点时N逐渐减小.

2) 不同动应力作用下试样达到失稳点所需N存在明显差异. 这主要是因为在CSR=0.65时,动应力较小,试样初期发生拉压变形,当N达到一定数值后,颗粒破碎较大且试样水分迁移至试样底部,试样底部发生液化破坏,试样εdc迅速增大,直至达到破坏标准. 不同的是,由于钙质砂多孔的性质,当CSR较大时,在动应力作用下水分迅速往下迁移,试样底部达到饱和状态或者接近饱和状态的时间较短,进而发生液化破坏的时间较短,使得试样达到失稳点所需N较小.

图7为s=10 kPa时εdc与N关系曲线. 由图7可知:

图7 s=10 kPa下εdc与N的关系Fig.7 Relationship between εdc and N under the suction of 10 kPa

1) 在s=10 kPa时εdc与N呈分段线性变化,无明显失稳点.

2) 在σc=50、100 kPa,试样前期应变速率较大,试样在N=83、52次后,应变速率降低.

3) 在不同CSR下,试样前期应变速率较大,后期趋于缓和. 这是因为,在s=10 kPa时,试样含水率较低孔隙率较大,颗粒破碎速度及孔隙压缩速度较快,试样应变迅速达到破坏标准,表现为拉伸破坏.

图8为参考文献[19]中饱和钙质砂各σc下εdc与N关系曲线. 由图4(a)、图5(a)、图7(a)、图8可知,钙质砂在饱和状态与非饱和状态下εdc发展规律差异较大,具体表现为:

图8 文献[19]εdc与N的关系Fig.8 Relationship between εdc and N of reference [19]

1) 在5%应变内钙质砂在饱和状态下,各σc的εdc与N关系曲线存在明显失稳点,而钙质砂在非饱和状态只有低围压下才有失稳点,100、150 kPa有效围压下无明显失稳点.

2) 在饱和状态,σc越大,钙质砂破坏所需N越大,而在非饱和状态则与之相反,即σc越大,钙质砂破坏所需N越小. 这主要是因为钙质砂在饱和状态试验前期应变以弹性变形为主,塑性变形较小,当N达到一定数值后,应变急剧加大,应变时程曲线存在失稳点,而在非饱和状态,钙质砂先被迅速压缩,孔隙内部分气体被挤出,颗粒骨架承担全部动荷载,在振动力作用下水分往下迁移,低围压下发生液化破坏,因此具有比饱和钙质砂更为明显的失稳点;非饱和钙质砂颗粒的孔隙间存在气体,试验前期钙质砂颗粒被挤压,颗粒破碎速度明显,高围压下发生拉伸破坏,应变速率较快,因此破坏所需N较小.

2.2 动孔压ud与N的关系

图9(a)(b)(c)分别为s=5 kPa、CSR=0.80时,不同σc下ud与N的关系曲线. 根据上述曲线可知:

图9 不同σc下动孔压时程曲线Fig.9 Time history curve of dynamic pore pressure under different σc

1) 随着σc的增大,试样破坏过程中最大动孔压udmax逐渐减小,在σc为50、100、150 kPa下,udmax分别为39.3、9.1、8.7 kPa.

2)ud随N的增大而增大,这主要是因为在振动力作用下,部分钙质砂颗粒被挤碎,试样逐渐被压缩,内部孔隙减少,部分气体被挤出,钙质砂颗粒孔隙内的水被压缩,从而使得ud随N增大而增大.

3) 在低围压和高围压作用下,ud增长趋势存在一定差异,表现为在50 kPa较低有效围压作用下试样破坏前期ud增长速率小于100、150 kPa有效围压下的ud增长速率. 这主要由于在σc=50 kPa时,动应力较小,钙质砂颗粒破碎效果不明显,且由于试样水分迁移使得试样底部发生液化破坏,ud呈现增长趋势,但增长速率较小;在100、150 kPa高有效围压作用下,钙质砂初始动应力较大,其前期颗粒破碎速度较为明显,试样孔隙内部分水被迅速压缩,使得试样ud增长速率较大,试验中后期试样颗粒挤密并重新排列以后,ud仍随N增大而增大,但增长速率降低,直至试样破坏.

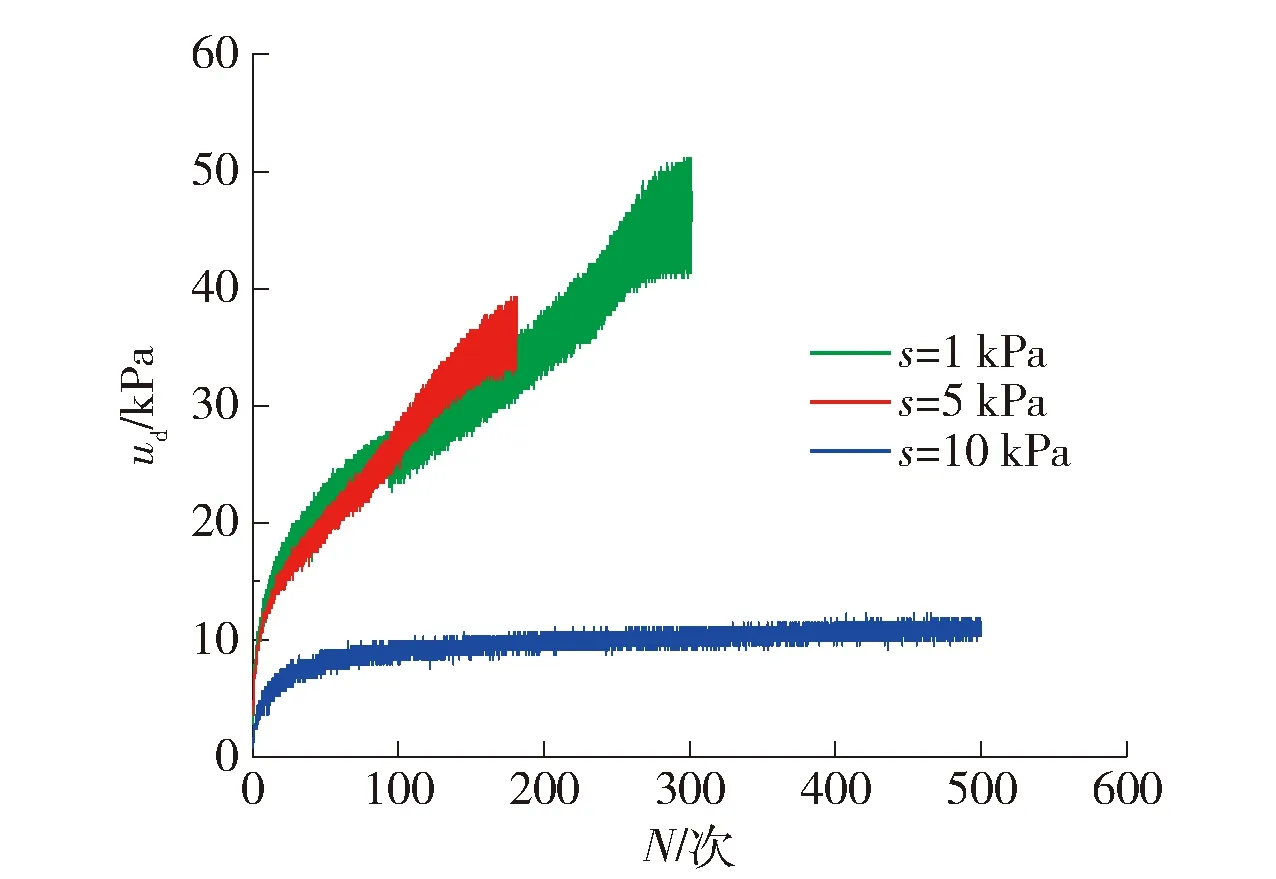

图10为σc=50 kPa下CSR=0.80时不同s下的动孔压时程曲线. 由图10可知:

图10 不同s下动孔压时程曲线Fig.10 Time history curve of dynamic pore pressure under different matric suction

1) 随s增加,试样破坏时udmax逐渐减小,s为1、5、10 kPa时,udmax分别为49.7、39.3、11.9 kPa.

2) 不同s下ud增长趋势存在一定差异,表现为当s=10 kPa时,试验前期ud增长速率较大,中后期增长速率变小,曲线变缓且ud波动较小,当s=1、5 kPa时,试验前期ud增长速率较小但试验后期ud波动较大.

3)ud随着N增加而增大,s不同,试样破坏时所需N差异也较大. 这是因为,在50 kPa有效围压下,当s=1、5 kPa时,试样含水量较高,在试验过程中钙质砂颗粒破碎重新排列后试样底部接近饱和状态,试样在振动力作用下发生液化破坏;当s=10 kPa,试样饱和度较低,试验前期钙质砂颗粒速度较快,大量气体被挤出,ud增长速率较大,当试样趋于稳定后,气体不再被排出,ud增长速率变缓,试样变现为拉伸破坏.

图11为s=1 kPa、σc=100 kPa时本文试验数据与文献[7]试验数据对比结果. 通过图11可知,钙质砂在饱和与非饱和状态下动孔压发展趋势存在明显差异,具体表现为:

图11 动孔压时程曲线Fig.11 Time history curve of pore pressure

1) 试样破坏时,非饱和钙质砂ud未达到σc,而文献[7]饱和钙质砂达到σc.

2) 非饱和钙质砂在试验前期ud增长迅速,试验中后期增长缓慢且表现为一种线性增长,ud波动较小;而饱和钙质砂ud发展规律与之相反,在试验前期ud增长较慢,表现为线性增长,试验中后期ud迅速增长直至达到σc且ud波动较大. 这主要是因为在非饱和状态,钙质砂颗粒孔隙存在气体,在试验过程中随着孔隙被压缩孔压逐渐增大,但达到破坏标准后孔隙内仍有部分气体,试样破坏时孔压未达到σc.

2.3 动强度及抗剪强度指标分析

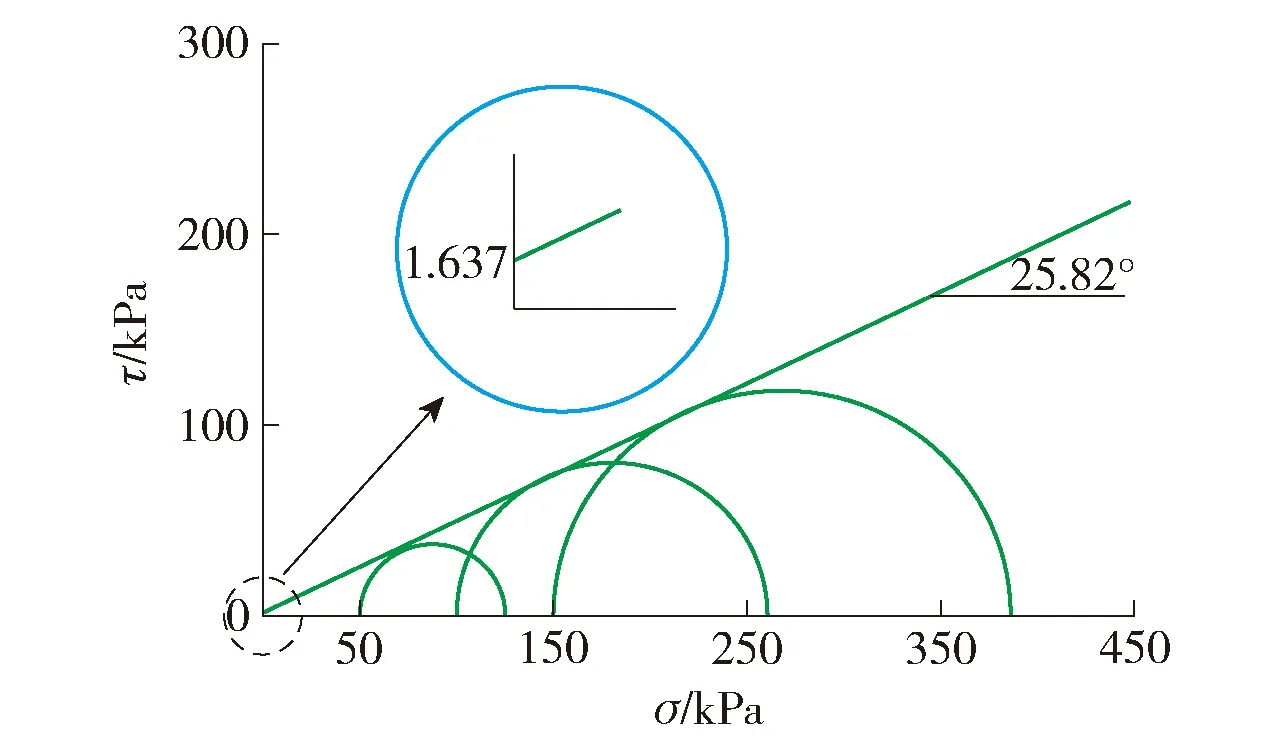

动力学研究中对于动强度的定义并未完全统一,目前,较为常用的一种定义方式是试样达到破坏标准时对应的剪应力(τ)即为动强度[20]. 根据上述定义,整理试验数据,得到非饱和钙质砂的动强度结果,如表2所示;将表2进一步整理,得到不同基质吸力下不同有效围压的τ曲线,见图12.

根据表2和图12数据可知:

图12 非饱和钙质砂动三轴试验结果Fig.12 Dynamic triaxial test results of unsaturated calcareous sand

表2 非饱和钙质砂动三轴试验结果

1) 在相同s与σc下,随着CSR增大,试样破坏时的τ越大.

2) 在相同s与CRS下,随着σc增大,试样达到破坏标准时的τ越大.

3) 在不同s下钙质砂抗剪强度无明显增长或减小规律. 这主要是因为在同一s下,CSR相同,σc越大时试样的动应力越大,钙质砂颗粒在较大动应力作用下其颗粒破碎速度较快破碎程度较高,钙质砂颗粒破碎重新排列后颗粒之间孔隙变小,试样更加密实,使得试样的τ随之增大;而当s不同时,相同σc与CRS下,钙质砂表现为液化破坏或拉伸破坏,导致破坏所需N存在明显差异,因此不同s下的动强度无标准规律.

图13 s=1 kPa时的动抗剪强度线Fig.13 Dynamic shear strength line at s=1 kPa

图14 s=5 kPa时的动抗剪强度线Fig.14 Dynamic shear strength line at s=5 kPa

图15 s=10 kPa时的动抗剪强度线Fig.15 Dynamic shear strength line at s=10 kPa

根据Parashar等[21]提出的非饱和土总强度公式τfT=cT+(σ-ua)ftanφT(其中cT和φT分别为总强度的黏聚力和内摩擦角),将表2数据进一步整理分析,得到非饱和钙质砂在1、5、10 kPa基质吸力下的φT和cT,见图13~15. 可知,该试样在3种基质吸力下的φT分别为25.82°、24.72°、25.15°,cT分别为1.637、2.382、4.473 kPa. 这主要是因为在基质吸力作用下,钙质砂颗粒之间存在一定量的水分,由于水的毛细作用和基质吸力作用,使得钙质砂在非饱和状态下cT不为零.

2.4 颗粒破碎表现分析

颗粒破碎最明显的表现是试验前后级配曲线的变化,本文通过对试验结束后的试样进行筛分,得到三轴试验后的颗粒级配曲线,从而对颗粒破碎展开定量分析,见图16. 可知,试样经过三轴剪切后的颗粒级配曲线发生明显变化,表明试样在试验过程中发生显著破碎,在相同s下,围压越小N越高颗粒破碎程度越大,这也与文献[8]结果相符合.

图16 不同s下试验前后粒径级配曲线Fig.16 Particle size distribution curve before and after test under different matric suction

3 结论

本文开展室内动三轴试验,研究南海地区非饱和钙质砂在循环荷载下εdc、τ及ud发展规律,对比分析了与饱和钙质砂在ud及εdc方面的差异,主要得出以下结论:

1) 在5%应变破坏标准下,钙质砂在饱和状态累计塑性应变曲线在各σc下均有明显失稳点,而在非饱和状态,只有σc=50 kPa下才有失稳点,σc=100、150 kPa下无失稳点.

2) 钙质砂在非饱和状态,σc越大,试样破坏所需N越小,而在饱和状态则与之相反,即σc越大,钙质砂破坏所需N越大.

3) 试样达到破坏标准时的ud受s影响较大,随着s增大,udmax呈现递减趋势;在不同s作用下,钙质砂试样孔压增长速率存在明显差异,高s下ud增长速率较大.

4) 动孔压在饱和状态与非饱和状态下的发展规律差异较大. 非饱和状态下,ud在试验前期增长较快且试验中后期波动较小;饱和状态下,ud前期增长较慢,近似线性增长,试验中后期孔压波动较大.