一种基于温升监测的输电线路耐张线夹缺陷智能诊断方法

2021-06-10马小敏范松海毕茂强江天炎

马小敏,范松海,毕茂强,曾 帅,江天炎

(1.国网四川省电力公司 电力科学研究院,成都 610072;2.重庆理工大学 电气与电子工程学院,重庆 400054)

耐张线夹作为输电线路中常用的一种连接金具,其性能的好坏与整个电网系统能否安全稳定运行有着重要的联系[1]。耐张线夹不仅起到连接导线与杆塔的作用,还是电能流动的载体[2]。目前由于投入使用的耐张线夹数量多,且缺乏相应的标准来检验安装完成后的耐张线夹是否达到要求,致使耐张线夹成为所投运线路的薄弱环节[3-5]。在一些无人区的输电线路中,如沙漠、沼泽、原始森林等气候环境条件差异很大,无人区的气候环境复杂,运行工况较差,线路耐张线夹比一般条件下更易出现故障[6],因而,其运行状态监测对整个输电线路的可靠性有着重要意义。而在输电线路中,耐张线夹的异常发热,是输电线路断线的潜在威胁之一[7-9],因而有必要采取措施对耐张线夹运行温度进行检测评估。

运行中的耐张线夹不可避免会出现缺陷甚至损坏等情况,在电流作用下会产生热量,长时间会引起事故的发生。现阶段可用于耐张线夹缺陷诊断的方法主要有红外热成像技术[10],其诊断方式是监测线夹在运行中热辐射能量的分布,根据得到的热成像图,分析线夹可能出现的故障。此外,国内外也有采用涡流法来进行设备的无损检测[11],文献[12]提出了一种基于涡流检测的线夹缺陷检测方法,根据缺陷信号的特征来分类线夹缺陷。

当耐张线夹各部位的接触状况发生改变时,由于输电线路的电流较大,耐张线夹各连接部位便会有异常发热的现象[13],严重可使整条线路停运。在输电线路中在线监测耐张线夹的运行状况,因其数量庞大,而难以实现[14]。在实际的工程检修中,通常通过测量耐张线夹各部位的运行温度,来判断其工作是否正常。但这种方式只能粗略的判断其是否出现故障,难以准确地判断耐张线夹缺陷发生的类型,往往需要较为繁琐的人工检测步骤来进一步判断缺陷发生的程度。

本文提出了一种输电线路耐张线夹缺陷智能诊断方法,首先建立了输电线路耐张线夹温度场有限元计算模型,通过改变进线端压接部位、螺栓紧固部位和引流板压接部位接触面的接触电阻,模拟耐张线夹发生的不同缺陷,分析耐张线夹不同部位出现缺陷的温度场分布规律,并构建了耐张线夹缺陷与温升的关联关系,最后对现场监测得到的耐张线夹的温升数据进行分析,诊断出温升异常的耐张线夹出现接触不良缺陷,停电检修结果表明,本文提出的方法可以实现输电线路耐张线夹缺陷的有效诊断。

1 输电线路耐张线夹结构分析

1.1 耐张线夹结构

本文研究对象是220 kV输电线路的耐张线夹,其型号为NY300/40型线夹,承接的导线多采用LGJ300/40 mm2导线,其模型结构如图1所示。

整体结构由铝管和钢锚2个部分组成,通过液压的方式,将钢芯铝绞线与耐张线夹固定在线路中[15]。其中,铝管只起到承载电流的作用,外部机械负荷由钢锚承受。其工作方式是:电流由输电线传输至耐张线夹进线端,经耐张线夹本体后,电流传输至螺栓紧固部位,最后由引流板所接导线流出。显然,电流流经整个过程所经过的结构是不规则的,很难通过理论推算来得到耐张线夹各部位的电阻值。本文将接触电阻的概念引入,通过各部位压接形成的接触电阻值的不同,来等效耐张线夹各部位的不同接触情况。

图1 耐张线夹模型结构图

1.2 接触电阻

接触电阻产生的来源主要有2个方面:第一,由于器件相互接触的2个面是粗糙的,当2个器件连接时,其实际的接触面积小于理论的接触面积。对于金属导体而言,接触面的实际面积减小,其导电截面也随之减小,从而,截面间的电阻便会增大,这部分称为收缩电阻。第二,2个器件的接触面在外界环境中会形成一层氧化膜,这层氧化膜会降低器件的导电性能,这也使得截面间的电阻增大,称为膜层电阻[16]。接触面的接触电阻Rj可表示为:

式中:Rc1为收缩电阻;Rf1为膜层电阻。

此外,接触面还是热能流动的载体,热能在接触面之间的传导方式主要是通过固体接触点之间的热传导。所以接触热阻的计算方式同接触电阻类似,同样是由收缩热阻以及膜层热阻2个部分组成。接触面的接触热阻Rr可表示为:

式中:Rc2为收缩热阻;Rf2为膜层热阻。

通过对比Holm接触电阻理论以及单点接触热阻模型,推导得出接触电阻以及接触热阻关系为[17]:

式中:ρ为接触面的等效电阻率(Ω·m);λ为接触面的等效导热系数(W/(m·K))。

接触面积比可以有效表征器件的接触电阻[18],设接触面的理论接触面积st与实际接触面积sa的比值为k(即k=st/sa)。接触面积比k越大,实际接触面积sa越小,接触电阻Rj越大,因此k与接触电阻是正比关系,与接触面的电阻率也是成正比。同理,式(3)表明接触面的导热系数与电阻率是反比关系,k与接触面的导热系数呈反比关系。因此,在仿真时,可以通过改变接触面的电阻率与导热系数来达到改变接触电阻的目的。

2 耐张线夹缺陷温升仿真计算

2.1 耐张线夹温度场仿真方法

本文依据导线与耐张线夹的工程结构,进行合理的简化模型,利用ANSYS软件对该模型进行求解,设置网格划分参数,添加材料、边界条件、激励等步骤后,进行求解,流程如图2所示。

图2 仿真流程框图

耐张线夹仿真模型如图3所示,导线被视作单位长度电阻相同的铝柱,将耐张线夹的进线端压接部位的接触面与引流板压接部位的接触面等效为同轴的实心圆筒,接触层的厚度为1 mm,钢锚与引流板连接段等效为圆滑弯管,螺栓紧固形成的接触面等效为平面接触,接触层厚度为1 mm。

图3 耐张线夹仿真模型图

当耐张线夹出现缺陷时,其运行工况将发生改变,其发热可能会超过安全阈值。耐张线夹易发生缺陷部位主要有3个:一是进线端压接部位;二是螺栓紧固部位;三是引流板压接部位。本文讨论了耐张线夹正常工作状况与以上3个部位出现缺陷时的温度场分布情况。

2.2 正常状态下耐张线夹的温度场分布

当耐张线夹正常工作时,表示其安装步骤符合工程标准,且耐张线夹本身无缺陷,负荷电流为其正常工作电流,仿真时,设接触面积比k为1 000,模拟正常接触电阻[18],负荷电流设置为500 A,环境因素分别设置为温度26.00℃,风速0.6 m/s,相对湿度为74%。

耐张线夹正常工作时的温度场分布特性如图4所示,耐张线夹正常工作时最高温度在正常范围内,最高温度为47.278℃,出现在导线与耐张线夹进线端压接部位,耐张线夹两端导线压接处的温度比螺栓紧固部位的温度要高,原因是耐张线夹整体表面积大,有利于其热量挥发,导线发热就大于耐张线夹;整体温度较低,原因是耐张线夹整体的接触面积比小,从而接触面的电阻就小,发热功率就小。

图4 耐张线夹正常工作时温度场分布图

2.3 不同缺陷部位下的温度场分布

耐张线夹各部位的结构不同,出现的缺陷程度也有差异,引起的温度场分布改变也不同,所以,需要对发生缺陷频率高的部位,分析其缺陷引起的温度场的变化。仿真时,设定缺陷部位接触面的接触面积比k为10 000,其余接触部位按正常标准1 000设置,材料的电阻率以及导热系数按比例设定。负荷电流设置为500 A,环境因素与正常运行工况仿真条件一致。

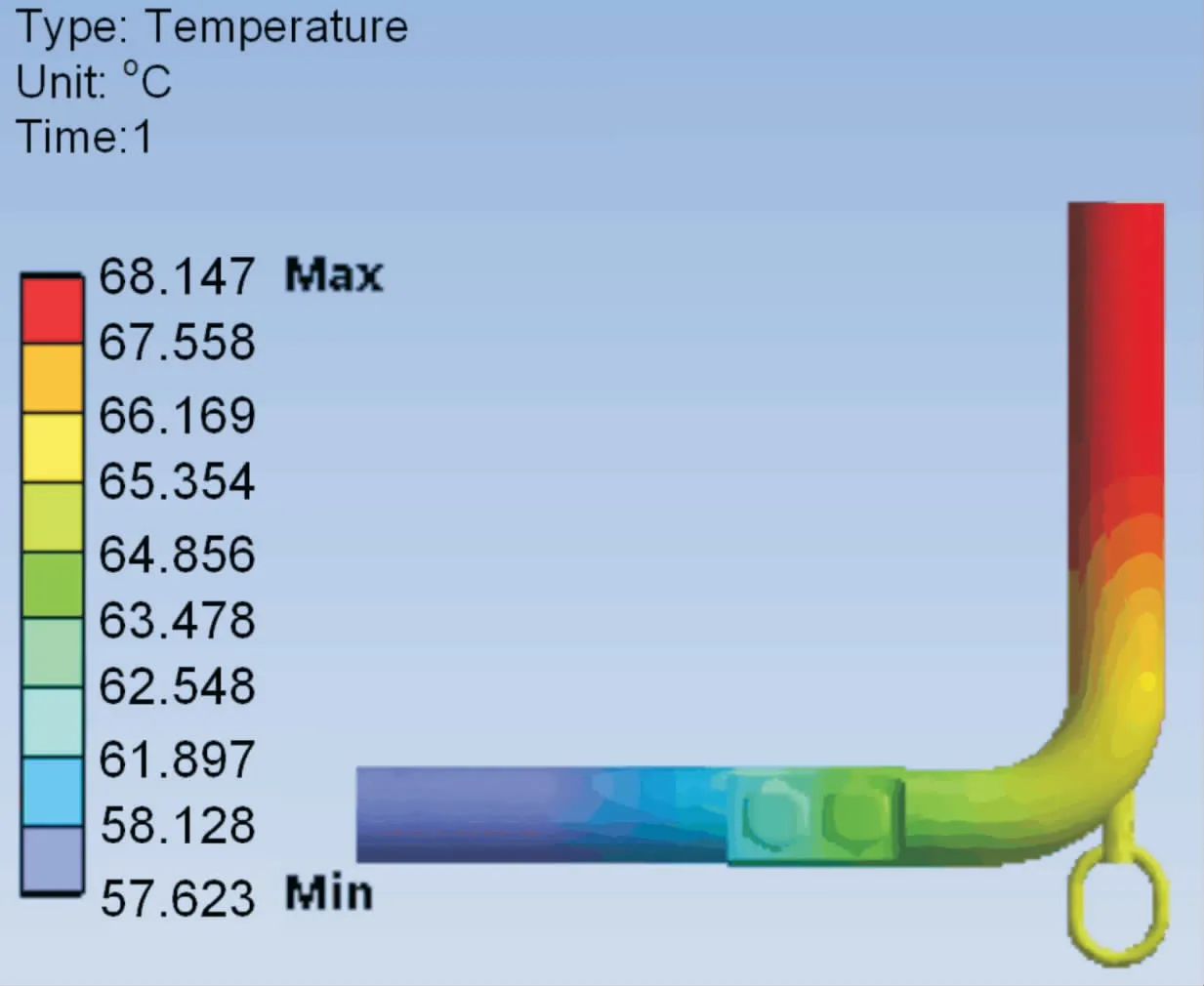

当耐张线夹缺陷发生在进线端压接部位时,其温度场分布如图5所示。耐张线夹最高温度为68.147℃,最高温度出现在进线端压接部位,螺栓紧固部位温度较压接部位略低,而引流板压接部位温度最低为57.623℃。因为当缺陷出现在进线端压接部位时,该处的接触状况发生改变,接触面积比变大,致使接触部位的接触电阻增大,从而导致该处接触面的发热功率增大。

图5 耐张线夹缺陷在进线端压接部位时温度场分布图

当缺陷发生在螺栓紧固部位时,其温度场分布如图6所示。耐张线夹的最高温度为84.452℃,最高温度出现在耐张线夹螺栓紧固部位,而最低温度则出现在进线端压接部位。螺栓紧固处的温度要比耐张线夹两端温度高,该处接触面的接触面积比大,即实际导电面积变小,使得接触电阻变大,线路运行时,该处温升变得更加明显。

图6 耐张线夹缺陷在螺栓紧固部位时温度场分布图

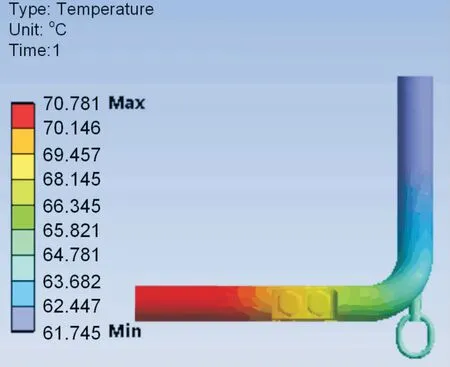

当缺陷发生在引流板压接部位时,其温度场分布如图7所示。耐张线夹最高温度为70.781℃,最高温度出现在引流板压接部位,而最低温度则出现在进线端压接部位。同理,当耐张线夹缺陷出现在引流板压接部位时,该处的温度会较正常值高,长时间保持高温运行时,极易造成耐张线夹损坏。

图7 耐张线夹缺陷在引流板压接部位时温度场分布图

3 耐张线夹缺陷与温度关联关系

为进一步揭示耐张线夹缺陷与温度的关联关系,本文研究了温度与接触面积比之间的关系,参照文献[18],以接触面积比为1 000、10 000、20 000、30 000、40 000、50 000进行仿真,获取不同接触状态的耐张线夹温度分布情况并进行分析,耐张线夹最高温度如表1所示,可见温度随着接触面积比的增大而增大。对比3个部位的缺陷发现,螺栓紧固部位发生缺陷时,其温度增大最为突出,表明该部位为耐张线夹的缺陷易发部位。

表1 不同接触面积比下的最高温度 ℃

采用最小二乘方法[19]对表1中的仿真温度数据进行拟合计算(断裂情况不在拟合范围内),拟合得到耐张线夹在不同缺陷程度下的温升曲线,如图8所示,其拟合优度R2均接近于1(由上到下分别为0.980 1、0.971 3、0.978 1),说明该回归曲线拟合程度较好,温度分布模型具有对数特征。

图8 耐张线夹温度拟合曲线

常见耐张线夹运行缺陷可以归纳为接触不良(包括锈蚀与螺丝松动等)与形变缺陷。文献[18]研究结果表明接触面积比大于5 000时,耐张线夹出现发热现象。结合《DL/T664—2016带电设备红外诊断应用规范》的温度标准[20]以及温度拟合曲线,接触面积比约在5 000~40 000之间为接触不良缺陷;大于40 000为形变缺陷,需要更换耐张线夹。在实际运用时可以根据检测的温度值,快速诊断耐张线夹不同部位缺陷所属类型,从而指导耐张线夹的维修策略。

4 实测耐张线夹温升诊断结果

为了验证本文的诊断方法,对辖区内部分安装同类型耐张线夹的220 kV输电线路进行检测,测试前,几条线路未发现明显外部缺陷,测试结果如表2所示,宣等I路、等驾I路、花园Ⅱ路、城北Ⅱ路耐张线夹最高温度均正常,碧富Ⅰ路A相耐张线夹温度偏高。

表2 耐张线夹运行温度检测结果

碧富Ⅰ路的检测工况如表3所示,图9为碧富Ⅰ路耐张线夹安装位置图,人为观察耐张线夹,并未发现明显的缺陷,通过红外摄像仪拍摄该部位,得到其热点图,检测结果如图10所示,其A相R01耐张线夹热点温度为42.6℃,R02热点温度为78.5℃。根据规范[20],碧富Ⅰ路耐张线夹温度偏高,存在一般缺陷,需要在后期停电检修中进行处理。

为进一步诊断该耐张线夹的缺陷,拍摄图像显示,热点温度位于耐张线夹螺栓紧固部位,根据缺陷与温度的关联关系模型,可计算得到其接触面积比约为6 130,从而诊断该处可能存在接触不良缺陷。后期停电试验发现,耐张线夹螺栓紧固部位有锈蚀痕迹,对线路的安全运行存在隐患,遂对其进行打磨处理。停电试验结果表明,本文方法诊断的耐张线夹缺陷类型与实际相符,可以指导输电线路的运维检修辅助决策。

表3 碧富Ⅰ路检测工况

图9 碧富Ⅰ路线路图

图10 红外摄像仪拍摄结果图

5 结论

1)正常工况下,输电线路耐张线夹的两端压接导线处的温度要高于螺栓紧固部位;当耐张线夹不同部位出现缺陷时,螺栓紧固部位的温升较明显,其对线夹整体的温度影响最为严重。

2)构建了耐张线夹缺陷与温升的关联关系模型,结果表明温度拟合曲线具有对数分布特征,螺栓紧固部位的接触电阻对耐张线夹的温度变化影响较大。

3)通过对辖区内输电线路耐张线夹的温度检测,采用关联关系曲线模型进行诊断,结果表明,本文提出的方法可以有效诊断输电线路耐张线夹的缺陷类型。