固体蓄热电加热锅炉蓄放热过程数值分析

2021-06-10张艳刚

罗 勇,张艳刚

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

1 研究背景

固体蓄热电锅炉作为“煤改电”政策的推广设备,既可以减少散煤燃烧供暖锅炉带来的环境污染,又可对电力负荷实施“移峰填谷”,因此具有良好的发展前景[1-3]。然而锅炉运行过程中,电加热丝烧坏的现象时有发生,严重影响设备运行的可靠性。因此,分析这一故障的原因并在设计运行中加以避免,对完善蓄热电锅炉的设计具有重要的现实意义。以某实际运行的输入功率为3 MW、输入电压为10 kV的高压固体蓄热电加热锅炉为研究对象,以典型的供热运行工况(边蓄边放8 h,纯放热16 h,输出热功率恒定)为基础,建立了数值计算模型并进行了数值计算。研究结果显示了边蓄边放8 h、纯放热16 h的过程中蓄热单元内部的温度分布,分析了造成这种现象的原因,为同类产品的改进设计提供了有益的参考。

2 计算模型及边界条件

2.1 锅炉概况

锅炉输入功率3 MW,使用电压10 kV。锅炉有3个蓄热体组,输入的三相电分别加热3个蓄热体组。3个蓄热体组规格相同,其长(Y)、宽(X)、高(Z)分别为5.543、1.390、3.300 m,锅炉共设置4台并联运行的同型号汽-水换热器及热风循环风机。每个蓄热体组水平和垂直方向分布着6×16个截面积为110 mm×65 mm的换热通道,通道内布置电加热丝。原有固体蓄热电锅炉结构如图1所示。

图1 原有固体蓄热电锅炉结构图(单位:mm)

2.2 循环风机运行策略

锅炉在低谷电时段的边蓄热边放热阶段,由于蓄热体组温度逐渐升高,为保证恒定的输出热功率,循环风机的转速会随蓄热体温度的升高自动降低;而在纯放热阶段,由于蓄热体的温度逐渐降低,为保证恒定的输出功率,循环风机的转速会自动升高。实际运行过程中,为了减少变频器的频繁动作,通常设定一个输出功率的变化范围,一般控制在额定输出功率的±5%以内。

循环风机的转速由控制系统自动控制,风机型号为WQE,其相关参数见表1。

表1 WQE型风机满频(50 Hz)状态下性能参数

2.3 计算模型的简化方法

数值模拟采用CFD软件。前处理器软件为Gambit,求解器软件为Fluent。由于锅炉尺寸较大,风道尺寸又相对较小,换热器与风机结构复杂,所以电加热丝直径与换热通道孔径尺寸相差很大。为保证模拟工作的顺利进行,在保证结算结果不失真的条件下,对原有固体蓄热电锅炉计算模型进行以下简化处理:

(1)将电加热丝的输入功率等价为所在换热通道表面热流密度,计算区域不再包含电加热丝部分。

(2)数值模拟过程选择典型的供暖运行工况,且锅炉输出功率为恒定值,即在一个蓄放热周期内,夜晚低谷电时段的边蓄边放过程为8 h,非低谷电时段的纯放热过程为16 h,锅炉输出功率恒定为输入功率的1/3(波动范围控制在额定输出功率的±5%以内)。

(3)选取代表性的蓄热单元代替整个蓄热体组作为模拟计算的区域。通过对锅炉运行过程中蓄热体组内部不同部位的温度检测发现,蓄热体组内部水平方向(以下简称X方向)温差较小,而垂直方向(即高度方向,以下简称Z方向)和纵向(蓄热体组换热通道方向,以下简称Y方向)温差较大。考虑到数值模拟过程对计算机性能的要求,结合上述分析,选择中间蓄热体组且位于该蓄热体组居中的一组蓄热单元作为数值模拟的三维计算模型。蓄热单元的输出热功率与输入电功率按比例折算。

(4)模型建立过程,将实际热风循环方式转化为开式的计算模型。研究的核心内容是分析典型供暖运行模式下,锅炉蓄、放热过程中蓄热体组内部温度场随时间的变化规律。为保证模拟计算顺利进行,同时使模拟计算工况符合锅炉的实际运行工况,得到较为准确的温度场,在计算模型建立过程中,将单位时间空气进、出蓄热体的焓差作为锅炉的输出热功率。这样处理简化了模型换热器及风机部分,同时也方便数值模拟过程中对循环空气质量流量的调整。模拟计算的过程为:首先给定计算模型进口空气的质量流量及温度,模拟计算开始运行。当空气的质量流量与模型比焓差(计算模型出、进口空气的比焓差)之积超过设定的输出功率范围时,暂停计算过程并调整空气的质量流量赋值,从而使计算模型的输出功率符合锅炉的实际运行情况。

(5)计算过程中空气进口温度取定值100 ℃。用于冬季供暖的固体蓄热电锅炉,出水温度一般为85 ℃,在蓄热电锅炉、汽水换热器设计以及循环风机的选型过程中,风机的吸入口空气温度一般控制在90~110 ℃之间。为便于数值计算,设定风机吸入口(空气进口)空气温度为100 ℃。

综上所述,利用Gambit软件建立了固体蓄热电锅炉简化后模型,如图2所示。

图2 原有固体蓄热电锅炉简化后模型

2.4 边界条件及初始条件

计算模型边界条件的选取见表2。

表2 计算模型所用边界条件

计算过程初始条件蓄热体组所有节点的温度均为150 ℃。

2.5 网格数量、时间步长及求解器选择

采用结构化和非结构化网格。在完成网格以及时间步长无关性验证的基础上,最后确定模型网格数量为849 739,时间步长为60 s。选择PISO算法作为模型数值计算算法。

3 模拟结果及分析

3.1 边蓄边放阶段蓄热单元对称面温度场速度场分析

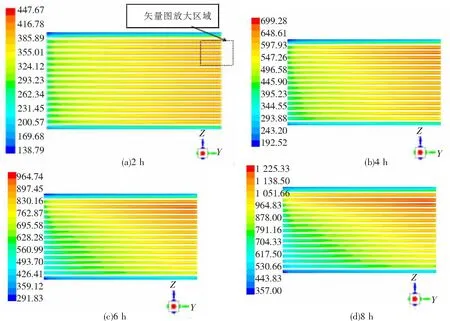

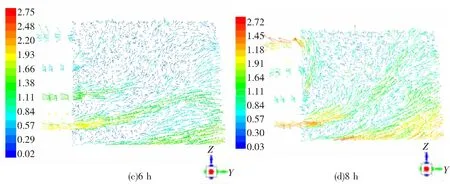

图3为锅炉边蓄边放阶段蓄热单元对称面(X=0.055 m)上每隔2 h蓄热体的温度云图。图4为该截面右上角区域对应时刻空气的速度矢量图。

图3 对称面(X=0.055 m)上蓄热体每隔2 h温度云图(单位:℃)

图4 放大区域每隔2 h空气的速度矢量图(单位:m/s)

从图3可以看出以下几个现象:

(1)顶部与底部2层蓄热体的温度相对于其他区域蓄热体温度均较低,这是由于二者靠近上、下冷空气风道所致。

(2)出风端(右侧)蓄热体的温度远高于进风端(左侧)蓄热体的温度,原因是沿空气流动方向空气逐渐被加热,从而减小了空气与周围蓄热体的换热温差所致。

(3)上部蓄热体温度高于下部蓄热体温度,并且从2、4、6、8 h的温度云图来看,设备运行时间越长现象越明显。在边蓄边放热阶段结束时(图3(d))时,上下风道出口区域蓄热体的最高、最低温度分别为1 200 ℃和750 ℃左右。这种现象的出现有着深层次的原因,现分析如下:

蓄热体组内部自下而上各换热通道内空气质量流量分配受2种作用压差的影响:其一是风机的作用压差(简称正作用压差),此压差的作用是使循环空气自温度较低的后风室(左侧)沿换热通道进入前风室(右侧),是热风循环所需的压差;其二是由于前后风室内空气密度差引起的热压压差(简称反作用压差),此压差的作用是使循环空气自温度较高的前风室的上部换热通道反方向流入后风室,这是设计者不希望出现的现象(也是设计人员容易忽视的问题)。风机在较高转速区域运行时(此时对应于边蓄边放阶段的前期),因为正作用压差远大于反作用压差,上下通道蓄热体出口区域的温差较小,如图3(a)所示。随着过程的延续,风机在较低转速区域运行时[1](此时对应于边蓄边放热阶段的后期以及纯放热阶段的前期),因为正作用压差接近甚至小于反作用压差,上部风道蓄热体内空气的质量流量变得很小,甚至出现反向流动的情况,导致上下风道出口区域蓄热体的温差较大,如图3(d)所示。这种反向流动的现象在空气的速度矢量图中得到了验证,如图4(d)所示。

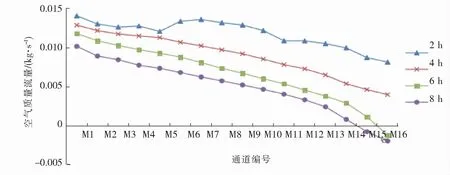

图5为边蓄热边放热阶段,不同时刻、不同换热通道空气质量流量分布情况。图5中,M1~M16代表自下而上16个换热通道。

图5 每隔2 h不同换热通道空气质量流量

从图5可以看出,在各个时刻,都存在下部风道空气的质量流量大、而上部风道空气的质量流量小的趋势,并且在蓄热阶段的后期这种趋势更明显。因为随着蓄热时间的延续,蓄热体温度逐渐升高,在输出热功率恒定时所需的空气质量流量必然减小。在6、8 h时右上角区域空气质量流量出现负值,表明此处出现回流。此时热压引起的反作用压差已主导了该区域空气的流动方向。

3.2 纯放热阶段蓄热单元对称面温度场分析

图6为锅炉纯放热阶段(8~24 h)蓄热单元对称面(X=0.055 m)上每隔4 h蓄热体的温度云图。

图6 对称面(X=0.055 m)上蓄热体每隔4 h温度云图(单位:℃)

从图6可以看出以下几个现象:

上部蓄热体温度高于下部蓄热体温度的趋势一直持续到纯放热阶段结束。换言之,在整个蓄、放热周期(24 h)内始终延续了这种现象。值得注意的是,在上述分析的完整蓄、放热周期内,蓄热单元各点的初始温度均设定为150 ℃,由于运行过程放热的不均匀性导致一个周期结束时,在蓄热单元内部已积累了很大的温差。可以想象在下一个运行周期内,蓄热单元内温度的不均匀性将更为严重。

电加热丝与蓄热体的温差与电加热丝的热流密度以及周边蓄热体的温度有关,采用文献[4]、文献[5]所介绍的计算方法及相关公式可以计算得到:当电加热丝表面热流密度为1.875(W/cm2)、炉丝发射率为0.41、风道发射率为0.8时,如果蓄热体表面温度分别为700、800、900 ℃时,电加热丝与蓄热体的温差分别为183、147、119 ℃。可见,电加热丝的温度比蓄热体的温度高100~200 ℃。因此,蓄热体的温度可以从侧面反映电加热丝工作时的温度。这种温度的不均匀性其结果只有2个:其一是在蓄热锅炉设计过程中人为降低蓄热体的最高设定温度,其结果必将导致锅炉蓄热量不足的问题(当然为了满足蓄热量的要求可以增大蓄热体的数量);其二是时常出现电加热丝烧断的故障。为了提高蓄热体的蓄热完善度[2],同时保证蓄热锅炉运行的可靠性,就需要精心设计,减小锅炉运行过程中蓄热体组内部温度的不一致性。

4 结论

针对固体蓄热电锅炉电加热丝经常烧坏的问题,利用CFD软件对锅炉运行过程、蓄热体组内部流场和温度场进行了数值模拟,得到如下结论:

(1)蓄热体组内部温度不均匀是电加热丝烧坏的主要原因,而蓄热体组在蓄热、放热过程中温升、温降的不一致性是蓄热体组内部温度不均匀的原因。沿空气流动方向(自后风室到前风室),因空气自身温度逐渐升高,导致其与换热通道表面的温差逐渐减小,换热量逐渐减小,最终造成在此方向蓄热体组温升、温降的不一致。沿高度方向各换热通道内空气质量流量分配不均匀是蓄热体组温升、温降不一致的原因。空气质量流量较小的换热通道,相应通道蓄热体的温度较高。

(2)沿高度方向风道内空气的质量流量不均匀是因为不同风道两端空气的作用压差不相等所致。空气流动的作用压差是风机的正作用压差和热压引起的反作用压差共同作用的结果。在边蓄边放阶段,由于风机转速逐渐降低,循环空气的正作用压差逐渐减小。与此同时,由于蓄热体的温度逐渐升高,热压引起的反作用压差逐渐增大,两者的共同作用导致上部风道内空气的质量流量逐渐减小。当正作用压差小于反作用压差时,甚至会出现前风室热空气回流、反方向进入换热通道的现象。对于热压作用,在锅炉设计中应给予高度重视。