钢桥面板横隔板弧形开孔处疲劳裂纹成因分析及构造措施

2021-06-10翟晓亮

袁 远, 翟晓亮

(中交第一公路勘察设计研究院有限公司,陕西 西安 710065)

正交异性钢桥面板应用于工程可追溯到20世纪30年代,经过工程师的不断改良沿用至今,是大跨径钢箱梁桥梁结构的必备构造之一。在早期实践应用中,工程师看重钢桥面板自重轻和承载能力强的优点,因此设计时只采用顶板挠度作为控制参数[1]。随着车辆荷载反复作用,钢桥面板疲劳性能不足的缺点逐渐暴露,英国的Severn桥在检修过程中发现多处疲劳裂纹,使工程师开始重新审视钢桥面板的构造形式[2-4]。其中一个显著的改变是纵向加劲肋连续通过横隔板,相比打断再焊接到横隔板的构造形式,连续通过的纵向加劲肋在横隔板位置受力明确,同时疲劳性能也更优[5]。

目前大多数的实际工程中,闭口加劲肋与横隔板相交位置的下方会设置弧形开孔,方便闭口加劲肋连续通过,一方面降低了焊接的工作量,另一方面是为了释放横隔板对加劲肋的转动约束。早期采用Vierendeel桁架梁模型分析钢桥面板横梁的受力状态,该杆系模型仅能计算每个关注位置的节点力,对于弧形开孔边缘的应力状态无法得知。随着有限元法的发展和计算机硬件提升,研究人员对该位置的构造形式进行了大量的研究,并且对弧形开孔形状提出了相应的建议[6-10]。然而大多数的疲劳试验和有限元分析研究成果仅针对横隔板面内加载进行应力状态分析,闭口加劲肋对横隔板面外转动作用的影响需要进一步分析。本文针对钢桥面板弧形开孔位置2种疲劳裂纹形式,根据疲劳细节的应力影响线的形状对不同疲劳细节的面内受力状态和面外受力状态进行了说明。通过应力分析发现弧形开孔边缘以主压应力受力状态为主,但是仍然会产生疲劳裂纹,针对这种现象从轮载作用位置、热切割残余应力以及超载的影响3方面进行了解释,最后推荐了一种国外闭口加劲肋与横隔板的焊接工艺。

1 横隔板弧形开孔位置裂纹形式

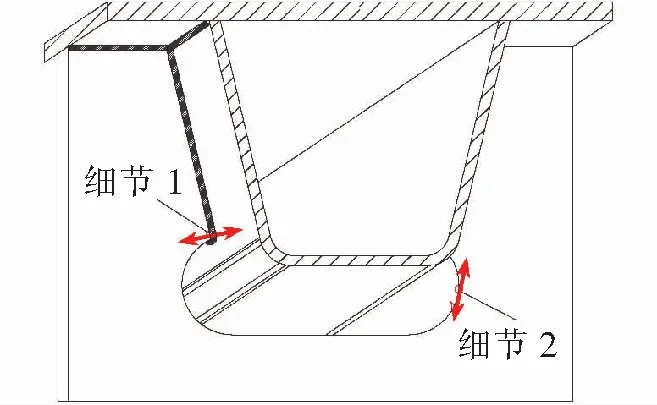

钢桥面板中疲劳裂纹的位置通常是应力集中发生的区域,裂纹从焊缝或者母材中微小缺陷处萌生,在应力幅作用下逐渐扩展。在对横隔板弧形开孔位置进行受力分析时,通常认为该位置的应力状态由面内作用和面外作用共同产生[11]。轮载作用下闭口加劲肋与横隔板相交位置面内受力状态如图1所示。为了减小横隔板中弧形开孔对横隔板的削弱,理论上弧形开孔应尽量小,这样面内荷载作用下闭口加劲肋的扭转变形可以得到限制。面外受力状态如图2所示,闭口加劲肋在轮载下类似于连续梁的受力状态,产生弯曲变形后造成加劲肋在横隔板位置发生转动变形,该转动作用将会造成闭口加劲肋与横隔板焊缝下端产生面外作用,因此该焊缝下端处于复杂的空间应力状态。

图1 闭口加劲肋与横隔板相交处面内作用

图2 闭口加劲肋与横隔板相交处面外作用

在实际工程中,可以观测到横隔板弧形开孔位置的疲劳裂纹有2种形式,如图3所示。第一种裂纹a从闭口加劲肋与横隔板相交焊缝下端萌生,沿着焊缝或者横隔板的母材开裂,甚至裂纹可以延伸到顶板下缘。另一种裂纹b可能出现在弧形开孔边缘应力集中的位置,逐渐延伸到横隔板中。还有一种裂纹形式可能出现在相交焊缝下端闭口加劲肋的腹板上,但实际工程中比较少见[12]。

图3 疲劳裂纹形式

2 疲劳裂纹成因分析

2.1 横隔板弧形开孔位置应力状态

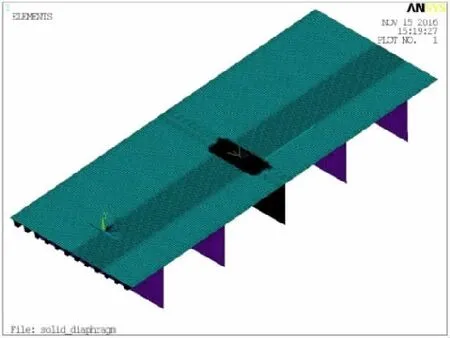

为了分析疲劳裂纹的开裂原因,需要对横隔板弧形开孔位置的应力状态进行讨论。由于钢桥面板在轮载作用下主要为第二体系受力,因此仅采用板壳单元建立钢桥面板局部有限元模型,如图4所示。该模型中纵向包含5个横隔板间距,横桥向包含12个闭口加劲肋。加劲肋尺寸为300 mm×280 mm×8 mm,顶板厚度16 mm,横隔板间距4 m。钢材弹性模量采用2.1×105MPa,泊松比为0.3。模型的边界条件为约束横隔板底部节点3个方向上的自由度。

图4 钢桥面板局部板壳有限元模型

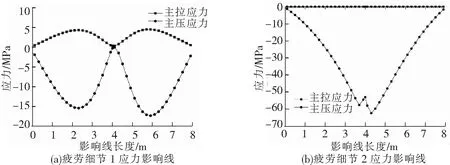

为了分析面内与面外作用对疲劳细节位置应力变化的影响,本次采用连续布载模拟车轮通过钢桥面板的过程,从而可以得到关注疲劳细节处的应力影响线。依据图3中疲劳裂纹形式,本次关注疲劳细节分别为闭口加劲肋与横隔板相交焊缝的下端(细节1)和弧形开孔边缘最大主应力处(细节2),如图5所示。具体计算疲劳细节应力影响线的加载方法为:采用200 mm×600 mm矩形均布荷载模拟双胎轮载,轮载重60 kN,轮载横桥向位于加劲肋中心线上方,纵桥向加载步长为0.2 m,沿行车方向前进,加载长度为2个横隔板间距,因此应力影响线长度为8 m。提取疲劳位置的主拉应力和主压应力的影响线,如图6所示。

图5 疲劳细节位置

图6 关注疲劳细节的应力影响线

当车轮作用在横隔板正上方时,此时横隔板处于面内受力状态。通过应力影响线可以看出,疲劳细节1的应力值迅速降低,可见横隔板与焊缝相交位置的主应力主要由面外作用引起,造成主应力峰值的位置位于靠近横隔板约1/3位置。建议研究该焊缝疲劳性能的疲劳荷载试验在该区域进行加载,可能会产生最大的应力循环效应。疲劳细节2横隔板面内加载对应应力影响线位置出现了一个“缺口”,而距离横隔板约300 mm位置应力影响线达到最大应力值,因此说明弧形开孔边缘的应力状态主要由面内荷载控制。

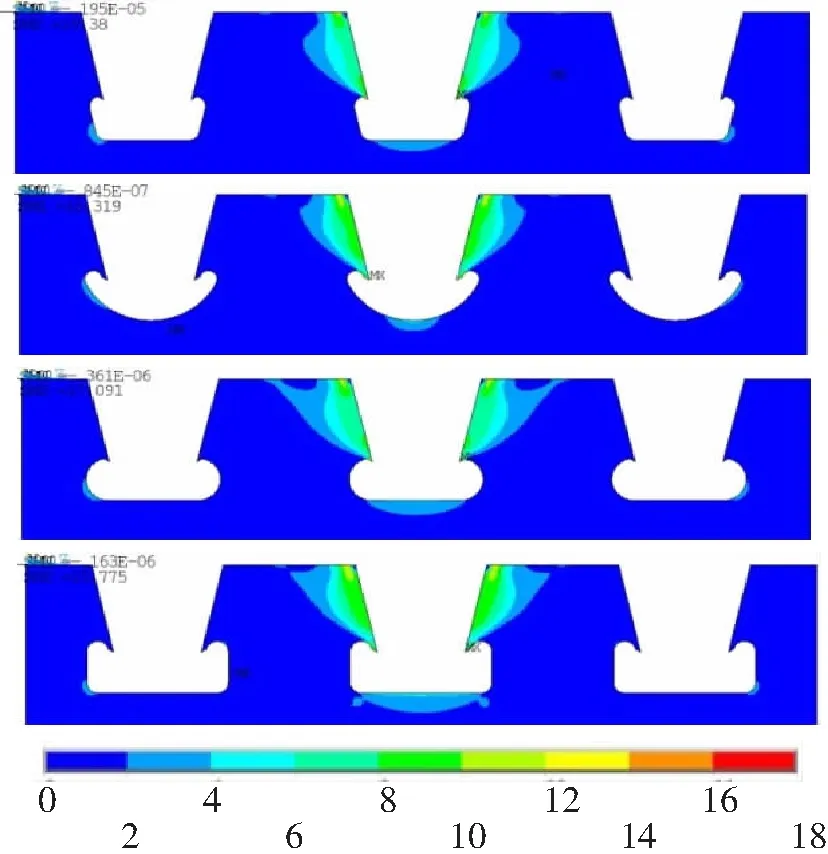

其中值得注意的是,在车轮通过桥面板时弧形开孔边缘的主拉应力基本趋于0,说明弧形开孔边缘的应力幅为压应力循环状态。如果该开孔边缘仅承受压循环的应力幅,从直观上理解该位置的疲劳性能应相对较好,但与该位置出现疲劳裂纹相悖。由于汽车轮载在桥面上的作用位置是随机的,因此猜想轮载造成加载位置相邻的加劲肋开孔边缘产生了主拉应力,又由正上方的轮载产生主压应力,故产生了拉压的应力循环。为了验证该想法,调研了工程及文献中提到的4种加劲肋形式并计算了轮载作用下相邻加劲肋的主拉应力分布[10,13-14],如图7所示。通过4种不同开孔形式的主拉应力分布可以看出,轮载会引起相邻的闭口加劲肋开孔边缘产生主拉应力,但是引起主拉应力的位置均偏于开孔位置的下侧或者底部。其中图3中的裂纹b的位置有可能位于主拉应力刚刚产生的点。但是产生主拉应力的位置并不是疲劳裂纹的高发位置,该计算结果也不能完全证明是由于相邻轮载作用在弧形开孔边缘产生拉压循环的应力幅。

图7 不同开孔形式的主拉应力分布(单位:MPa)

2.2 火焰切割残余应力的影响

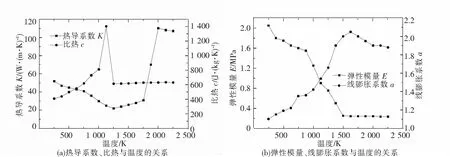

横隔板开孔采用氧气切割的方式进行加工时,母材金属受热膨胀又受到周围较冷区域的约束作用,会在切割位置处产生压缩热应力。当温度降低的时候,原受热区域开始冷却,此时由于周围母材的约束作用又形成拉伸热应力。该过程与焊接工艺产生残余应力的机理相同,即受热区域呈现受拉残余应力,周围区域则分布受压残余应力与之自平衡。韦智元[15]假设切割过程迅速且热源稳定,考虑钢材比热容与导热系数等参数随温度的变化,建立板的实体模型并计算了切割后钢板边缘的应力状态。周波[16]根据热弹塑性理论建立钢板切割分析的数值模型,计算了切割位置的残余应力,通过压痕应变法测量实际切割位置的残余应力值,证明了切割数值模型的可靠性。

本次采用数值计算方法模拟单块钢板切割的过程,假设切割过程热源前进速率稳定且输出热源功率稳定,钢材为各向同性材料且无变形无应力。由于切割位置的温度很高,温度梯度变化剧烈,因此切割位置的网格划分比较细致。沿切割方向将切割位置划分为N段,将各段的重点依次作为热源中心,采用有限元中的生死单元技术模拟热源移动,最后将切割温度场的计算结果作为温度荷载施加到模型上,计算得到切割位置拉应力。有限元模型如图8所示,采用Solid70进行热分析,之后将热分析单元转化为结构单元Solid185,单元划分较细的位置为切割位置的边缘。钢材在常温下的屈服强度为345 MPa,而在热分析中钢材的物理参数随着温度的变化而变化,图9为Q345钢材的热物理曲线。

图8 钢板热切割有限元模型

图9 Q345钢材的热物理曲线

切割工件的边缘残余应力分布规律如图10所示,可以看出切割边缘10 mm范围内确实存在较高的受拉残余应力场,已经达到钢材的屈服强度。该平均应力水平将原本受压循环的应力幅改变为拉拉循环,因此造成了轮载作用下横隔板弧形开孔边缘的疲劳裂纹。

图10 切割边缘位置应力分布

2.3 超载交通下的疲劳损伤度

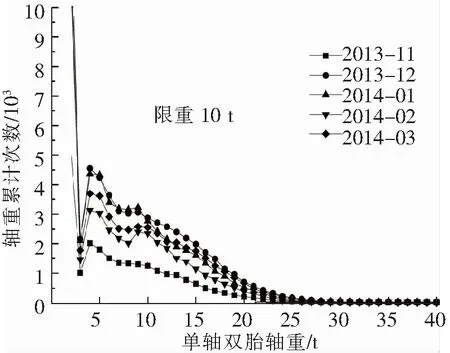

根据文献[17],单轴双胎轴重限值为10 t。图11列出了国内某座大桥特征轴型荷载谱。通过轴型荷载统计可以看出,该交通组织中存在比较严重的超载现象。

图11 单轴双胎轴型荷载谱

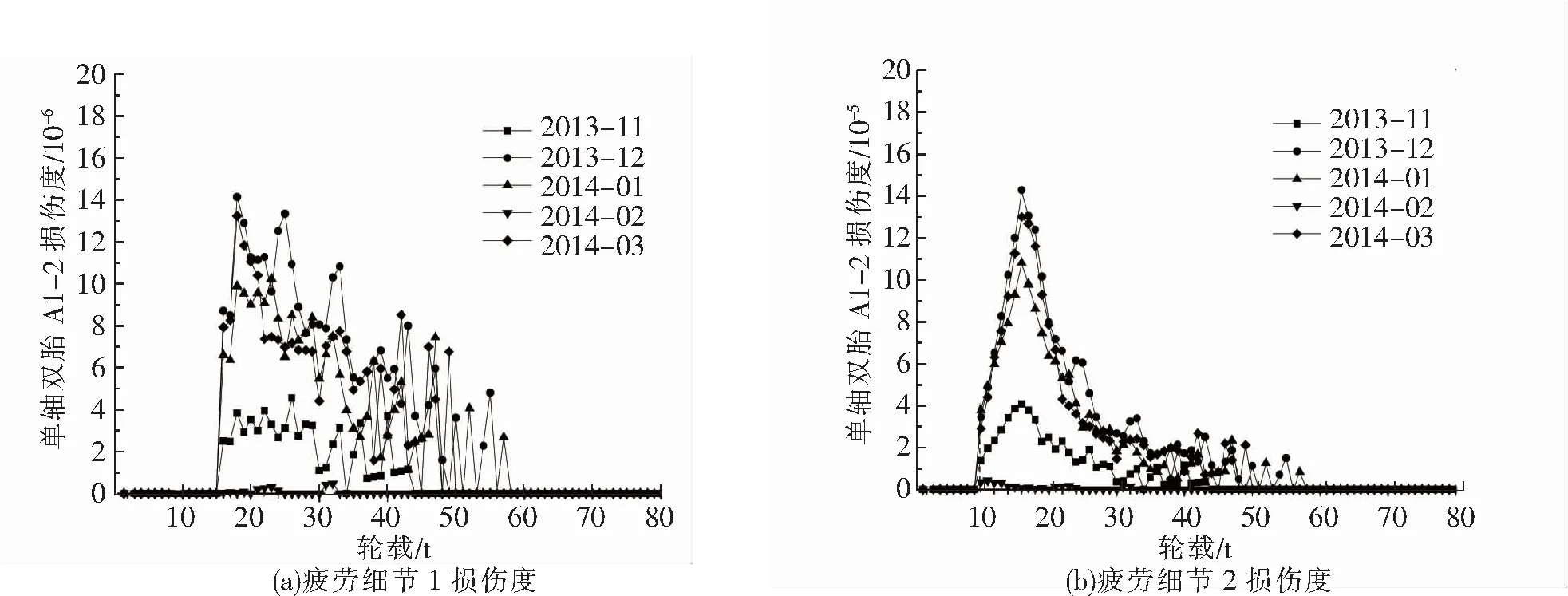

采用该轴型荷载加载图6中应力影响线,得到每种轴型通过后的应力历程。采用雨流计数法对应力历程统计应力幅及循环次数,可以得到每种轴型通过一次的应力幅和循环次数。基于线弹性理论,轴重与应力幅值为线性关系,从而可以推算各个轴型不同轴重下对应的疲劳应力幅

(1)

式中,wi为轴型对应的实际轴重;ws为计算应力历程采用的标准轴重,采用轴重限值;σs为采用标准轴重时计算得出的对应疲劳细节的应力幅。根据疲劳累计损伤准则,对于变幅应力作用的情况,可按式(2)求得各疲劳细节的总损伤度

(2)

式中,ni为应力幅系列Δσi对应的应力幅循环次数;Ni为Δσi从相应构造细节的S-N疲劳曲线求得的相应疲劳寿命。

图12为疲劳细节1和疲劳细节2在单轴双胎作用下的累计损伤度与轴重的关系,可以看出损伤度基本都是由于超载轴重(>10 t)所产生的,因此控制轴重对疲劳损伤至关重要。

图12 单轴双胎轴重累计损伤度

3 构造形式与加工制造对疲劳性能的影响

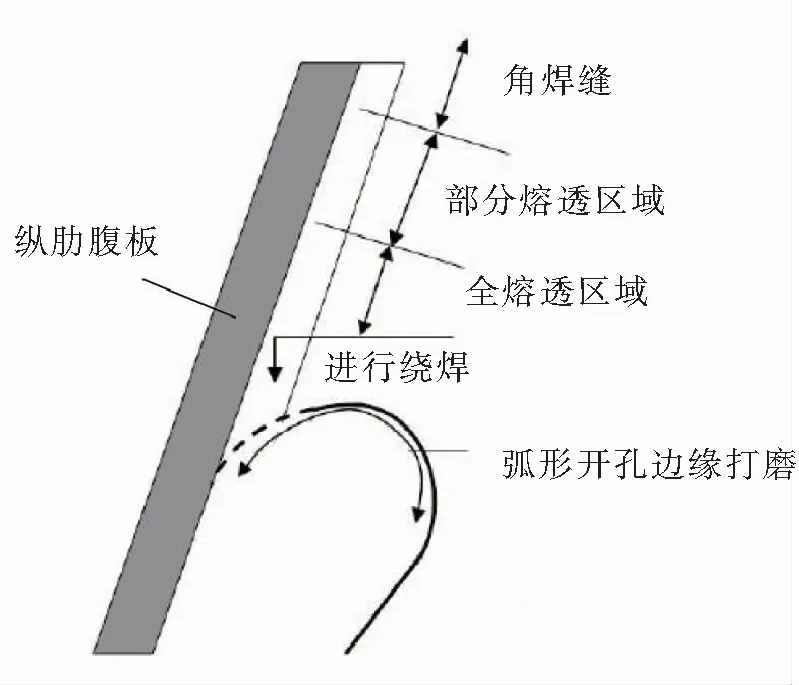

弧形开孔位置的疲劳性能与构造形式和加工制造的方式有直接关系[18]。为弥补弧形开孔造成的不连续刚度,有研究人员提出在闭口加劲肋内部设置小横隔板(bulkhead)。Paul et al[19]l针对这一局部结构对Williamsburg桥更换钢桥面板进行了足尺试验模型研究,通过试验结果和有限元分析,认为小横隔板并没有很好的连续传递横隔板中的应力,反而由于增加了焊缝,造成了局部的应力集中。Robert et al[20]对2种不同工艺的焊接形式进行了研究,一种是采用角焊缝焊接方法,另一种是距离弧形开孔端部一定范围内采用熔透焊的方法。通过足尺模型的疲劳试验证明,采用后者可以提高该构造细节处的疲劳寿命,在FHWA手册中也推荐了该焊接工艺,如图13所示[21]。该焊缝下端处需要进行绕焊,之后还应对焊缝的形状和开孔边缘打磨平整。

图13 弧形开孔边缘焊接工艺的要求

除了构造形式的影响,优良的加工制造工艺与焊接质量是决定细节疲劳性能的关键。闭口加劲肋与顶板的焊接先通过焊接设备一次成型,然后与横隔板的齿板再进行组装。虽然横隔板的齿板采用数控机床进行加工,能保证一定的精度,但顶板焊接闭口加劲肋后存在一定的焊接变形。如果控制不好两者的装配精度,闭口加劲肋与横隔板的焊缝很可能存在初始的热裂纹缺陷[22]。弧形开孔位置推荐采用等离子切割技术进行加工,但是对于较厚的横隔板可能不适用。相比火焰切割,等离子切割的工件无毛刺,表面光滑无塌边,切割效率较高。近年来等离子技术通过改良,其损耗器件的使用寿命不断提高,使等离子切割的成本得以降低。弧形开孔边缘切割后一定要打磨平滑后再进行油漆作业。以上这些工艺都耗时耗力,需要人工完成,因此设计人员应考虑作业人员的工作环境,避免设计打磨器械不能进入的状况。

4 结论

针对2种疲劳裂纹形式,讨论了闭口加劲肋与横隔板相交位置的疲劳裂纹成因。通过分析可以得到如下结论:

(1)横隔板与焊缝相交位置的应力状态主要由面外作用引起,造成主应力峰值的加载位置靠近横隔板1/3处,建议研究该焊缝疲劳性能的疲劳荷载试验在该区域进行加载。

(2)弧形开孔边缘的应力状态主要由面内荷载控制,而且由主压应力作为峰值。轮载引起的主拉应力的位置均偏于开孔位置的下侧或者底部,该位置并不是疲劳裂纹的高发位置,仍然需要进一步探究开裂机理。

(3)良好的焊接工艺是保证疲劳强度的根本,焊缝的形状可以通过打磨保证过渡平滑,减少应力集中效应,设计人员应考虑作业人员的工作环境,避免设计打磨器械不能进入的状况。距离弧形开孔端部一定范围内采用熔透焊的构造形式疲劳性能较好,可以在实践中进行推广。