钢管混凝土脱空无损检测方法试验研究

2021-06-10王军文马少宁刘志勇苏木标

王军文, 马少宁, 刘志勇, 苏木标

(1.石家庄铁道大学 土木工程学院,河北 石家庄 050043;2.石家庄铁道大学 道路与铁道工程安全保障省部共建教育部重点实验室,河北 石家庄 050043;3.石家庄铁道大学 大型结构健康诊断与控制研究所,河北 石家庄 050043)

0 引言

近年来,钢管混凝土在高层建筑与桥梁结构中得到广泛应用。但由于混凝土的收缩、徐变及施工工艺等因素的影响,钢管壁与内部混凝土会出现不同程度脱粘现象,使钢管混凝土受力性能下降,从而直接影响到建筑物的安全性[1]。由于钢管对电磁波的屏蔽作用,无法应用雷达法检测钢管内混凝土的脱空[2]。目前,获得行业认可且广泛应用于实际工程的无损检测方法主要有敲击法和超声波法,敲击法通过人工敲击钢管从声音的音强与音调来确定缺陷位置,受环境噪声影响大,随机性强,受限于操作人员的经验与主观判断,误差较大[1];而超声波法通过超声波的声速、振幅、波形等判断缺陷,存在信号传播路径不易区分、需要双面测试等不足[1],故2种方法均无法准确评估钢管混凝土脱空程度。因此,开发研究快捷有效的无损检测方法,对钢管混凝土结构的安全评定具有十分重要的现实意义。

国内外许多学者进行过钢管混凝土脱空的试验研究。1945年超声探伤器的发明开创了混凝土超声检测的先河[3],超声波法在钢管混凝土缺陷检测中得到了广泛应用。岳文军等[4]对钢管混凝土脱空缺陷进行超声波检测研究,结果表明,超声波法可检测出脱空缺陷位置,通过首波声时可以推算出脱空厚度与传播路径的关系,检测结果与实际较接近。董军锋等[5]采用超声波法对足尺圆形钢管混凝土自密实混凝土的脱空缺陷进行检测,研究发现用超声波对测法检测钢管混凝土脱空缺陷方法既可行又方便,脱空部位由声速大小确定。但仅采用一种超声波声学参数评价钢管混凝土脱空缺陷有一定的局限性[6]。美国的研究者最早尝试用机械波反射法检测混凝土结构中缺陷、裂缝、钢筋直径和埋深等,获得了一些有价值的成果,推动了无损检测技术的发展[7]。张东方等[8]采用冲击弹性波法对钢管混凝土拱桥的质量进行了检测研究,通过模型试验与工程实测表明,与超声波法相比,冲击弹性波法能直接获取缺陷明确的反射信号,根据信号波形图与频谱图可直观确定缺陷类型与大致位置。该方法对局部检测快捷有效,但是很难反映出缺陷的形状和准确位置。胡爽[9]利用红外热像法对钢管混凝土脱空进行了试验检测,并通过热传导理论推算出缺陷的厚度。结果表明,红外热像法可快速有效检测出脱空缺陷的位置,但该试验检测出的红外热像图不清晰,缺陷尺寸形状不明显。

综上所述,采用单一方法检测钢管混凝土脱空缺陷的试验研究不少,但对超声波法、冲击弹性波法及红外热像法3种方法的检测精度进行详细比较的研究还比较缺乏。为此制作了带有不同尺寸脱空缺陷的3个钢管壁混凝土试件,利用超声波法、冲击弹性波法和红外热像法对钢管混凝土构件脱空缺陷进行了试验检测,详细比较了3种方法的检测精度。

1 模型设计及制作

1.1 模型设计

本次试验采用外径273 mm、高度500 mm的圆形无缝钢管,1#、2#、3#3个试件钢管的壁厚分别为8 mm、12 mm、16 mm。构件设置5种不同尺寸的脱空缺陷,采用泡沫制作缺陷,粘贴在试件钢管的不同区域,为了便于试验对照,各个缺陷在3个试件中的粘贴位置均相同,在钢管外表面画出40 mm×40 mm测区,如图1所示。

图1 缺陷布置图(单位:cm)

1.2 模型制作

在模型钢管内壁粘贴好缺陷(见图2(a))。为增强混凝土和钢管间粘结,在不影响缺陷设置的情况下,将适量的螺纹钢筋焊接在钢管内壁(见图2(b)),有效减轻混凝土收缩引起的混凝土与钢管壁间的脱粘现象。在向钢管中灌入人工自拌C40微膨胀混凝土时,为防止损伤泡沫缺陷引起误差,要对混凝土进行分层振捣(见图3),试件成型后盖上塑料薄膜养护(见图4)。

图2 模型钢管内部细节

图3 混凝土振捣

图4 试件养护

2 脱空检测试验及结果分析

2.1 超声波法试验结果分析

超声波检测钢管混凝土脱空的方法主要有首波声时法、首波频率法、首波振幅法和波形识别法。本文主要综合首波声时法、首波频率法对钢管混凝土脱空缺陷进行检测分析。采用NM-4A非金属超声波检测分析仪测试,得到钢管混凝土试件龄期28 d时超声波波速和频率值如表1所示。

表1 超声波检测钢管混凝土试件波速与频率(28 d)

文献[4]~文献[6]采用超声波的波速、频率来确定钢管内混凝土脱空的厚度,本文尝试利用脱空区与密实区超声波波速及频率的绝对差与相对差来判断脱空的厚度。图5为钢管混凝土试件龄期28 d时脱空区与密实区超声波波速、频率差,绝对差=密实区测值-脱空区测值,相对差=绝对差/密实区测值×100%。

图5 脱空区与密实区超声波波速差、频率差(28 d)

由表1可知,脱空区超声波波速和频率与密实区相比明显降低。由图5可知,随着脱空厚度的增加,脱空区与密实区超声波波速差逐渐增大,且波速相对差都在15%以上;总体来看脱空区与密实区的超声波频率差随脱空厚度的增加而增大,但变化规律不稳定(如钢管壁厚16 mm),频率对厚度10 mm以内的脱空缺陷极不敏感,相对频率差基本在10%以下。综上可知,超声波的波速对缺陷更敏感,频率对钢管壁厚更敏感,根据脱空区与密实区波速的绝对差与相对差均可定性判断出脱空厚度的大小,脱空区与密实区波速相对差超过15%可作为脱空的判定标准。

2.2 冲击弹性波法测试结果分析

冲击弹性波振动法原理:锤击混凝土结构表面诱发的振动会压缩、拉伸空气形成声波。用传感器拾取该声波信号(称为“振动法”)。在脱空部位,声波的振动特性通常会发生如下变化:①弯曲刚度明显降低,卓越周期延长;②能量耗散变缓,振动持时变长[10-11]。

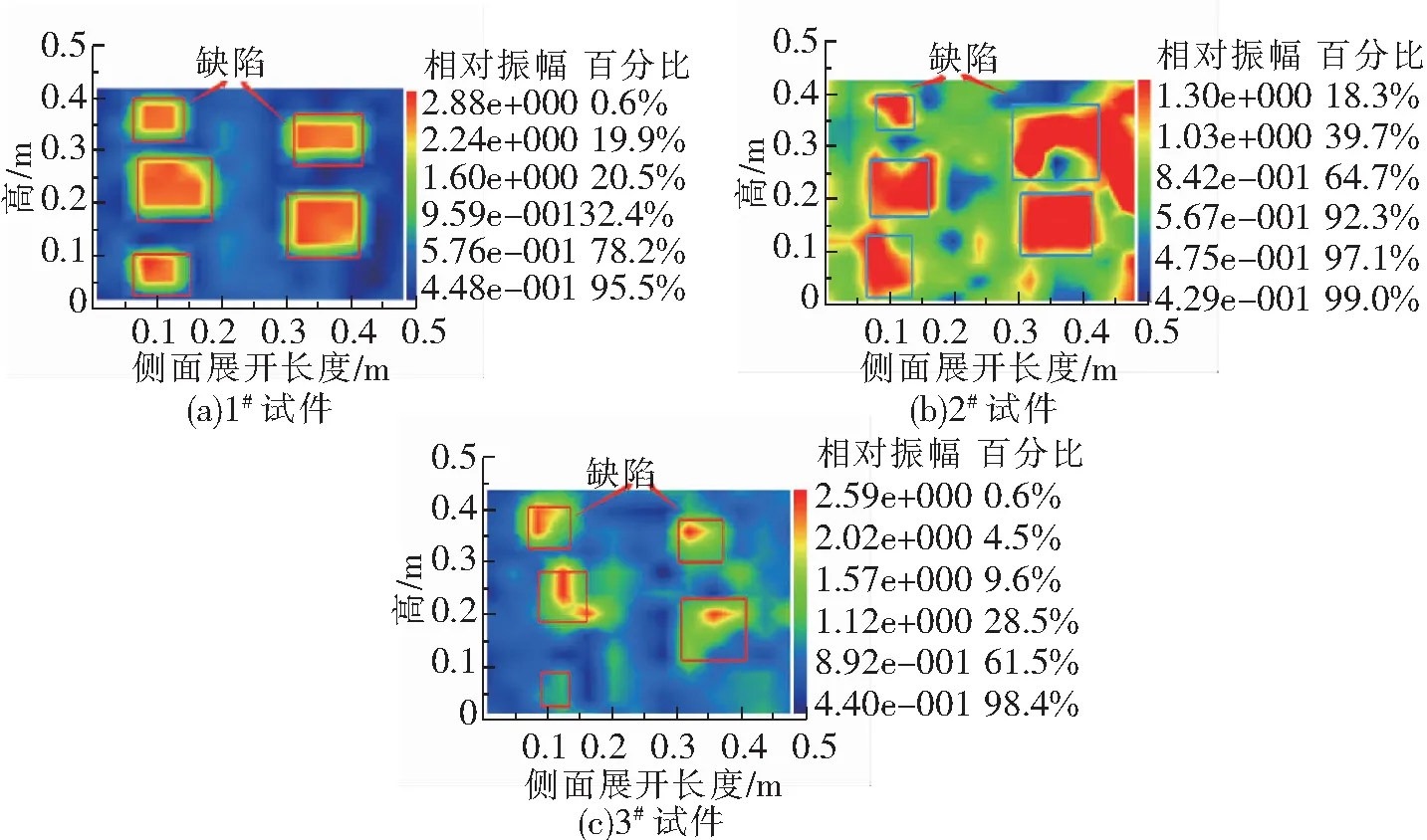

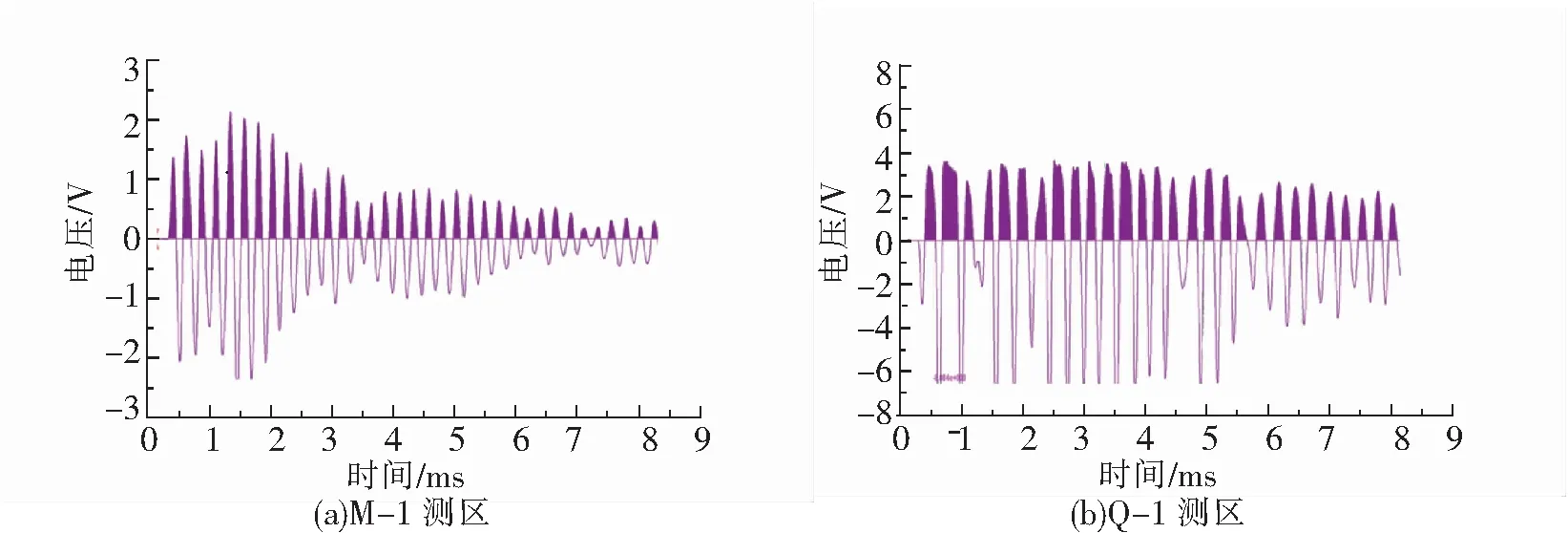

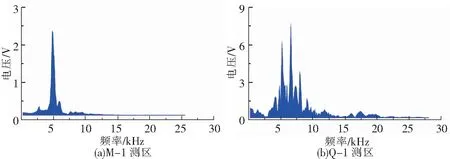

利用SCE-MATS-R混凝土多功能无损检测仪,采用冲击弹性波法测试出钢管混凝土试件龄期14 d时的等值线图(见图6)。图7为1#钢管混凝土试件M-1(密实区)和Q-1(脱空区)的波形图。图8为1#钢管混凝土试件M-1密实区和Q-1脱空区的频谱图。

图6 钢管混凝土试件检测等值线图(14 d)

图7 1#钢管混凝土试件密实区与脱空区波形图

图8 1#钢管混凝土试件密实区与脱空区频谱图

由图6可知,冲击弹性波法能有效检测出钢管混凝土脱空缺陷,实测缺陷与设计缺陷的位置和形状基本相符;在同一龄期下,检测效果与钢管壁厚有关,钢管壁越薄检测出缺陷的形状和大小与实际越接近。

由图7和图8可以得出:密实区信号能量衰减较快且变化均匀,脱空区信号几乎没有衰减,振幅随时间变化相对较小;钢管混凝土试件密实区的主频单一,脱空区的主频紊乱,且出现多个峰值。所以依据弹性波的波形和频谱图能定性检测出钢管混凝土的质量,与文献[8]的结论一致。

不同于文献[8],本文对前面检出脱空区域的位置利用冲击弹性波检测脱空的厚度,以评估冲击弹性波法的检测精度。在测试前,先标定弹性波在钢管与混凝土中的波速。利用标准试块来标定在混凝土中的波速,标定出龄期为7、14、28 d混凝土的弹性波速分别为3 790、3 924、4 129 m/s。钢管壁较薄影响波速标定,所以选取同材质的厚钢板标定出钢管内弹性波波速为5 279 m/s。每个缺陷处检测6次求平均值,得到3个试件14 d龄期各个缺陷的脱空厚度如表2所示。

表2 脱空厚度冲击弹性波法检测结果

由表2可见,冲击弹性波法检测出的缺陷尺寸误差基本控制在20.0%以内,仅1#试件缺陷1处检测结果误差达到25.0%,误差可能是由于P波在钢管与混凝土交界面发生散射引起能量衰减造成的。与超声波法不同,冲击弹性波法受混凝土骨料散射影响小,波速稳定,可定量检测脱空的厚度。

2.3 红外热像法脱空检测结果分析

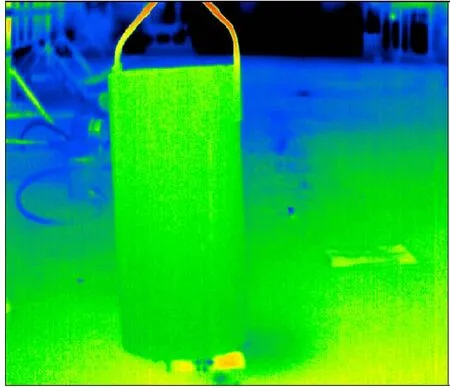

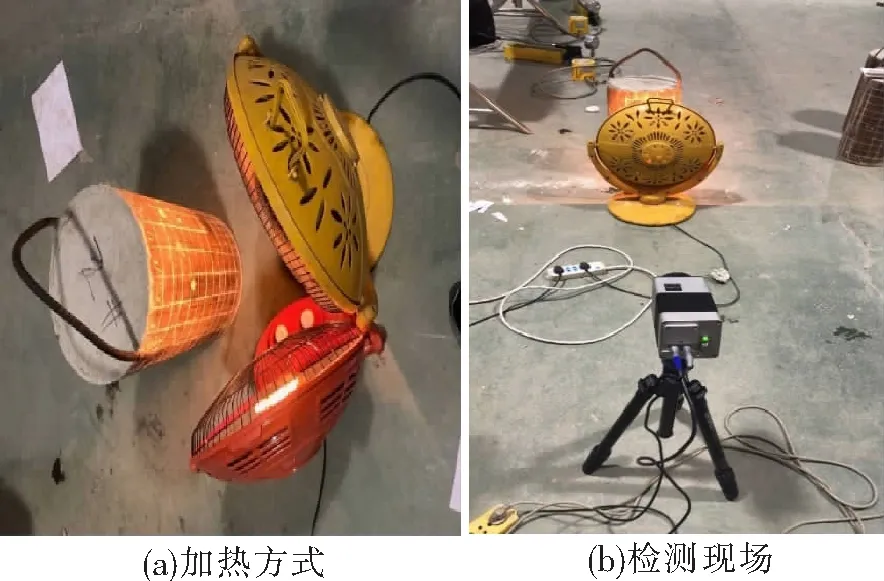

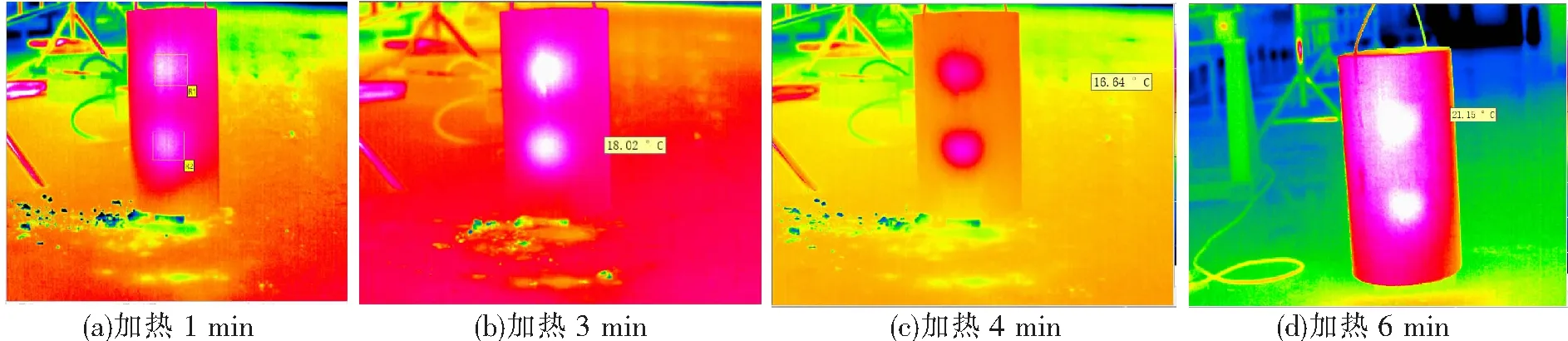

红外热成像法是利用光电技术检测物体热辐射的特定红外波段信号,将信号转换成人类视觉可分辨的图形,并计算出相应的温度值。红外热成像检测根据加热方式可分为被动式、主动式2种。被动式检测事先不对被测构件预加热,主动式检测就是检测前采用人工方式对构件进行预加热。人工加热方式可分为内、外2种热源。内热源指在被测对象中预埋加热装置,外热源是对被测对象进行外部加热。2#钢管混凝土试件的被动式红外热像如图9所示,可见采用被动式红外热成像检不出缺陷位置。下面利用2个加热器(1 200 W)对待测试区域进行均匀加热,采用红外热像仪IRBIS 3进行检测(见图10)。不同于文献[9],本文通过改变加热时长获得2#钢管混凝土试件中缺陷4和缺陷5的红外热像图,如图11所示。

图9 2#试件被动式红外热像图

图10 主动式红外热像法检测

图11 2#钢管混凝土试件主动加热红外热像图

由图11可知,红外热像法可以快速有效地检测出钢管混凝土脱空缺陷的位置,与文献[9]的结论一致;脱空区域的清晰度与加热时长有关,加热至4 min时得到的脱空区域形状最清楚。可见研究最佳加热时长对提高实际检测效果有重要指导意义。因此,下面以缺陷4与缺陷5为例,分别测试二者密实区与脱空区的温度分布,研究加热时长对检测效果的影响。

表3为2#试件缺陷区与周围密实区温度以及二者的温差。缺陷4的表面温度、脱空区与密实区温差随加热时长的变化如图12所示,图13为试件脱空区与密实区温差随加热时间的变化。

图12 缺陷4的温度及温差随加热时间变化

图13 试件缺陷区与密实区温差随加热时间变化曲线

表3 2#试件缺陷区与密实区表面温度及温差

由表3可知,2#试件缺陷4、5处脱空区与密实区的最大温差值分别为3.9、3.47 ℃,最大温差值均出现在加热时间为4 min时;在各个加热时间下,缺陷4处比缺陷5处温差值略大,原因是缺陷4处脱空厚度较大,说明脱空厚度越大温差值越大,所以根据脱空区与密实区的温差值可定性判断脱空厚度。

通过图12和图13可知,随着加热时间的增加,钢管混凝土试件表面的温度呈现出上升趋势,脱空区与密实区的温差呈先增大后减小的变化趋势,1#、2#、3#试件的最大温差对应的加热时间分别为3、4、8 min,表明钢管壁越厚达到最大温差所需加热时间越长。

3 结论

(1)脱空区的超声波波速明显低于密实区,且脱空越厚,超声波波速绝对差越大;当超声波遇到脱空缺陷时其频率会降低,脱空越厚,超声波频率绝对差也越大;超声波的波速比频率对缺陷更敏感,根据脱空区与密实区波速的绝对差与相对差均可定性判断出脱空厚度的大小,脱空区与密实区波速相对差超过15%可作为脱空的判定标准。该方法的优势是简单方便,在检测单位使用率高,缺点是受混凝土中骨料散射的影响大,频谱响应特性差。

(2)密实区的冲击弹性波波形能量衰减较快且变化均匀,主频单一;脱空区的弹性波波形能量几乎没有衰减,振幅随时间变化较小,主频紊乱且出现多个峰值,依据这一差别可快速有效判定钢管混凝土是否脱空。冲击弹性波振动法可有效检出钢管混凝土脱空区域的形状,在同一龄期下,检测效果与钢管壁厚有关,管壁越薄检出缺陷的形状和尺寸与实际越接近,误差基本控制在20%以内。与超声波法相比,该方法的优势是波速稳定,受骨料散射影响小,激发信号的频率容易控制,频响特性好;缺点是受周围边界影响大。

(3)红外热像法可以快速有效检测钢管混凝土脱空缺陷的形状,脱空区域与密实区域的温差越大检测效果越好。相同钢管壁厚,脱空厚度越大,温差越大,通过该温差可定性判断钢管混凝土脱空厚度的大小。该方法目前仅适合做定性检测,优势是方便快捷,缺点是需要外加热源。只有在积累大量试验数据,标定出脱空区与密实区温差和脱空厚度之间明确关系之后,才能用于定量检测。

(4) 本次试验仅研究了超声波、弹性波及红外热像3种方法对脱空厚度5~25 mm以上钢管混凝土缺陷的检测效果,以及外加热源加热时长对红外热像检测效果的影响,今后还需进一步探讨3种方法对脱空厚度5 mm内缺陷的适用性以及不同检测时间对太阳辐射照射下红外热像检测效果的影响。