波形钢腹板组合箱梁抗扭性能的试验及理论研究

2021-06-10张彦玲刘宇坤李运生

张彦玲, 刘宇坤, 李运生

(1.石家庄铁道大学 土木工程学院,河北 石家庄 050043;2.石家庄铁道大学 道路与铁道工程安全保障省部共建教育部重点实验室,河北 石家庄 050043)

波形钢腹板组合箱梁是近些年在我国桥梁结构中得到广泛应用的一种新型组合结构,具有自重轻、受力性能较好、能充分利用钢材和混凝土的材料特性等优点,具有十分广阔的发展前景。

对于波形钢腹板组合箱梁的抗扭性能,国内外专家学者进行了一系列研究。通过大量的模型试验和数值分析,目前一般认为波形钢腹板不抵抗轴力,主要承担剪应力,而翘曲正应力主要由混凝土翼板承担,与传统混凝土箱梁相比,波形钢腹板组合箱梁的抗扭刚度有所下降[1-8]。在理论分析方面,则主要是采用乌氏第二理论和弹性地基梁法分别进行扭转和畸变效应的计算[9-11]。以上研究均是针对单箱单室截面波形钢腹板组合箱梁,对于单箱多室截面目前也有部分研究[12-13],但相对来说研究成果还不够丰富,尤其在试验研究方面的数据积累还很少。

本文通过对2根波形钢腹板组合箱梁施加纯扭矩的试验方式,研究波形钢腹板组合箱梁在扭转作用下的力学性能、破坏形态、波形钢腹板箱梁扭矩-扭率曲线、裂缝分布情况以及混凝土板、波形钢腹板和钢筋的应变分布规律,并对开裂扭矩和极限扭矩的计算方法进行研究。

1 试验研究

1.1 试验梁尺寸及构造

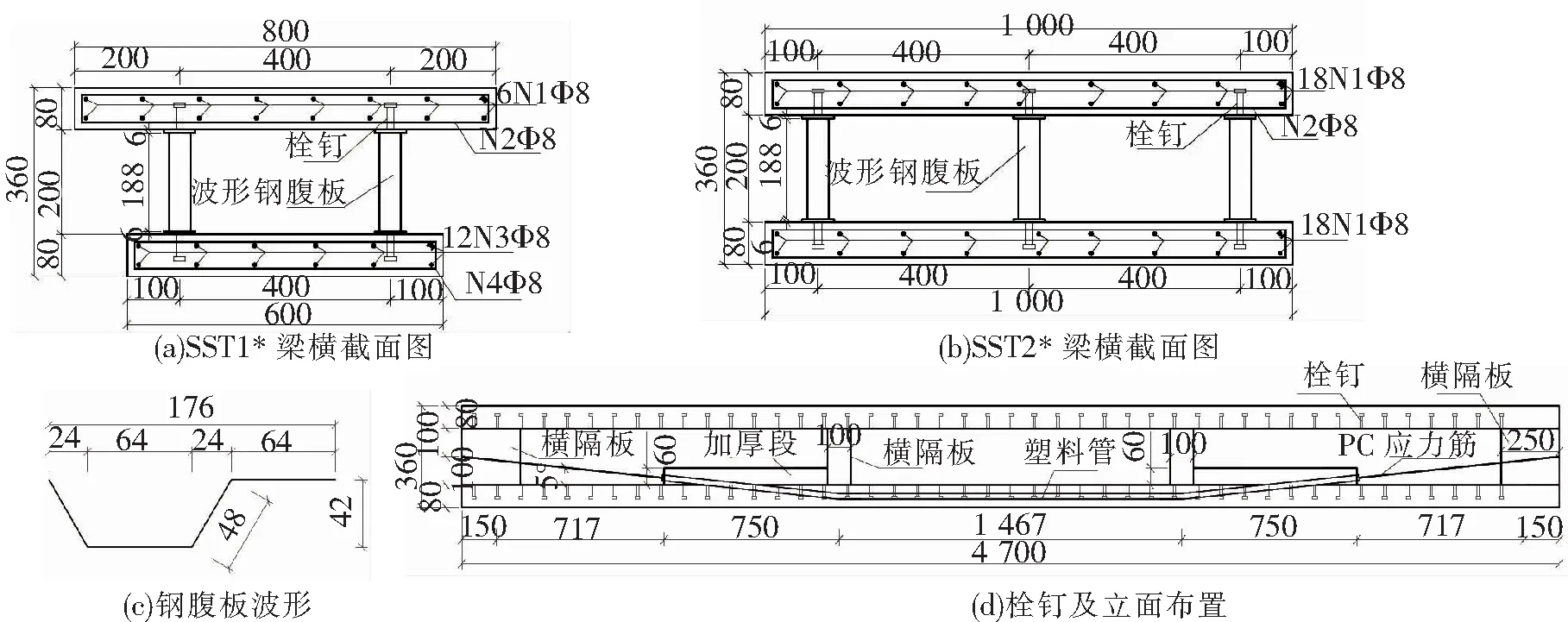

本试验为国家自然科学基金《波形钢腹板预应力曲线组合梁弯扭性能研究》中全部模型试验的一部分,共设计了2片波形钢腹板组合箱梁用于扭转性能的研究,其中SST1*为单箱单室截面,SST2*为单箱双室截面。作为全部模型试验中曲线梁的参考梁,以及进行其他动力测试的需要,SST1*和SST2*梁长与其他模型梁保持一致,均为4.7 m。波形钢腹板均厚3 mm,上下翼缘厚6 mm。为保证加载试验能够顺利进行,在试验梁的两端、1/3、2/3跨度处共设置4处横隔板,其中端横隔板厚度为0.25 m,1/3、2/3跨度处横隔板厚度为0.1 m。

每片试验梁沿纵向设置2根7Φ5钢绞线作为预应力筋,直径15.2 mm,采用后张法进行张拉,每根预应力筋的初始张拉力为714 MPa(100 kN)。

混凝土板内的普通纵向钢筋和横向箍筋均采用Ф8的HRB400钢筋。试验梁截面尺寸及配筋设置和栓钉布置如图1所示。

图1 试验梁尺寸(单位:mm)

1.2 材料特性

试验梁顶、底板混凝土设计强度均为C40。波形钢腹板采用Q235钢压制焊接而成。通过材料性能试验得到:混凝土立方抗压强度标准值为48.79 MPa;纵向钢筋以及箍筋的屈服强度为495.59 MPa,极限抗拉强度为659.88 MPa;3 mm厚波形钢腹板的屈服强度为320.59 MPa,极限抗拉强度为454.74 MPa;6 mm厚波形钢腹板屈服强度为438.95 MPa,极限抗拉强度为504.82 MPa。预应力筋抗拉强度等级为1 860 MPa。

1.3 测试内容及测点布置

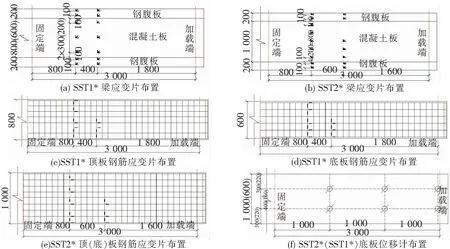

由于梁长较大时在扭矩作用下梁端扭转角也会增加,试验操作困难,因此取试验梁1/3处横隔板位置作为固定端,试验段长度取为3 m,在另一端施加扭矩。选取2个截面作为测试截面:跨中截面和距加载端1.7 m±0.1 m处截面。试验测试数据包括顶、底板混凝土应变、钢腹板应变、纵筋和箍筋应变、扭转角、混凝土裂缝及宽度。由于波形钢腹板组合梁扭转属于空间受力问题,试验过程中无法直接确定主应变方向,故混凝土和钢腹板的应变片布置采用应变花形式。测点布置情况如图2所示。

图2 试验梁测点布置(单位:mm)

1.4 试验设备及加载方案

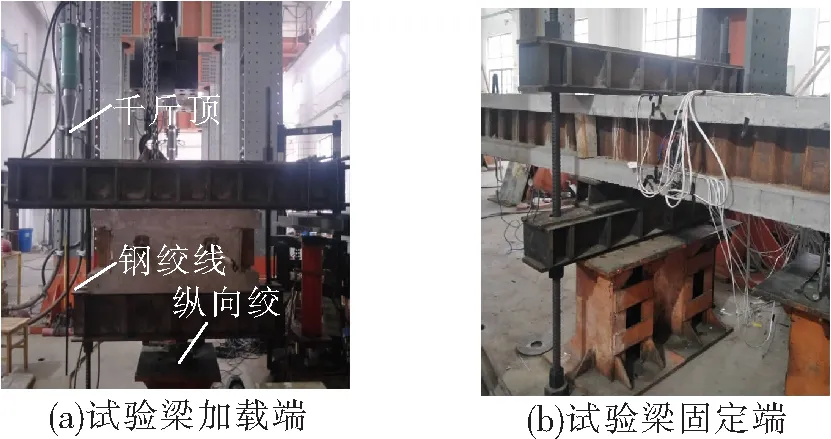

试验梁一端为固定端,首先通过反力架以及支墩将试验梁固定,然后通过丝杠将反力架与地面进行锚固;另一端为加载端,首先通过自制的加载架将试验梁夹紧,支承在1个沿纵向放置的铰支座上,通过对加载架加载,使试验梁能够绕着支座进行转动,然后将1根规格为7Φ5的预应力筋穿过加载架与地面进行锚固,将张拉千斤顶穿过预应力筋反向固定于反力架的上方,试验时通过千斤顶张拉预应力筋对试验梁施加向下的荷载。试验加载时采用荷载分级加载,每次加载10 kN,加载后持荷等待5 min,待荷载稳定以后进行数据采集。现场加载设备布置如图3所示。

图3 加载设备现场布置图

2 试验结果

2.1 试验梁受力全过程

根据竖向位移计所测数据,通过计算整理可得到试验梁的扭矩-扭率曲线,见图4,试验过程中梁的裂缝分布见图5。

图4 试验梁扭矩-扭率图

图5 试验梁顶板裂缝分布图

由图4和图5及试验现象可知,2片梁的加载破坏过程大致相同。在加载初期,混凝土尚未开裂,试验梁的扭转变形较小,扭矩-扭率曲线基本上为1条直线,试验梁处于弹性阶段。达到开裂扭矩后(SST1*为42.24 kN·m,约为0.4倍的极限扭矩,SST2*为83.72 kN·m,约为0.36倍的极限扭矩),混凝土顶、底板在靠近固定端附近的位置开始出现斜裂缝。随着扭矩的不断增大,裂缝的数目及宽度不断增加,且向两侧边逐渐延伸,斜裂缝逐渐贯通,形成沿梁长方向均匀分布的大致形状呈螺旋状的裂缝,方向与梁轴线呈40°~45°的夹角。与此同时扭率增长明显加快,扭矩-扭率曲线不再呈线性关系,切线斜率开始减小,说明试验梁扭转刚度下降。当扭矩增大到一定程度时,混凝土板上的裂缝数目不再增加,大部分形成均匀分布的贯通斜裂缝。当SST1*外荷载扭矩达到102.2 kN·m,SST2*达到235.42 kN·m时,混凝土板出现了几条宽度过大的斜裂缝,试验梁局部混凝土开始剥落,扭矩已经不能够再增大,可认为组合梁达到极限承载状态,但此时钢腹板仍然处于弹性状态,说明试验梁达到极限状态时仍然具有一定的变形和承载储备能力。

2.2 应变分析

试验梁制作过程中,在钢筋测点处预埋了应变片,可直接获得应变值。混凝土板和钢腹板各测点均布置为45°应变花形式,可通过计算得到最大最小主应变以及最大剪应变。由于混凝土开裂后,部分应变片损坏,下面只针对获得的试验数据进行分析。

2.2.1 混凝土应变分析

图6和图7为SST1*梁和SST2*梁混凝土板最大主应变及最大剪应变沿梁宽方向的分布情况,图中Tu指极限扭矩。

图6 SST1*试验梁混凝土板应变沿横向分布图

图7 SST2*试验梁混凝土板应变沿横向分布图

由图6和图7可以看出:

(1)在试验梁达到开裂扭矩之前,(SST1*试验梁为42.24 kN·m,约为0.4倍的极限扭矩,SST2*试验梁为83.72 kN·m,约为0.36倍的极限扭矩),混凝土板的最大剪应变与最大主应变沿混凝土宽度方向分布比较均匀,应变值大致相等,近似呈1条直线分布。

(2)SST2*梁开裂后应变的横向分布规律不明显,图中未列出,但由图6可以近似看出,达到开裂扭矩以后,由于裂缝的出现、发展以及不断扩大,最大剪应变与最大主应变的分布沿横向开始不再均匀,部分测点处的应变值较大,说明在开裂以后,部分混凝土已经进入塑性阶段。

2.2.2 钢腹板应变分析

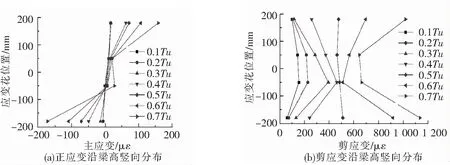

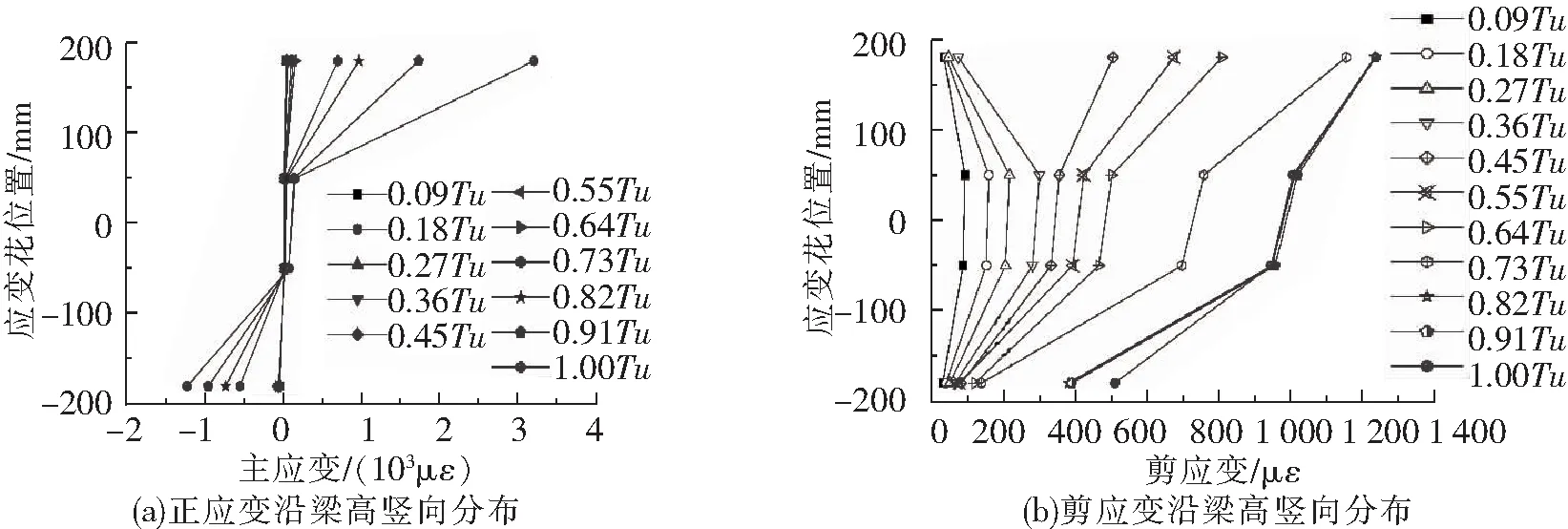

图8和图9为SST1*和SST2*梁钢腹板应变沿梁高竖向的分布情况。

图8 SST1*试验梁钢腹板应变沿竖向分布图

图9 SST2*试验梁钢腹板应变沿竖向分布图

由图8和图9可以看出:

(1)在整个试验过程中,波形钢腹板的剪应变沿竖向高度分布比较均匀,近似呈直线分布,当试验梁达到极限扭矩时(SST1*试验梁为102.2 kN·m,SST2*试验梁为235.42 kN·m),SST1*梁钢腹板剪应变最大值约为900 με,SST2*梁钢腹板剪应变最大值约为1 000 με,远未达到波形钢腹板的剪切屈服应变,钢腹板在整个试验过程中基本处于弹性阶段,说明当试验梁破坏时,波形钢腹板仍有较大的抗扭能力。

(2)波形钢腹板的正应变沿腹板高度方向分布较为均匀,且正应变值比较小,表明在抵抗扭矩过程中,波形钢腹板几乎不承担翘曲正应力,主要由混凝土翼板承担。

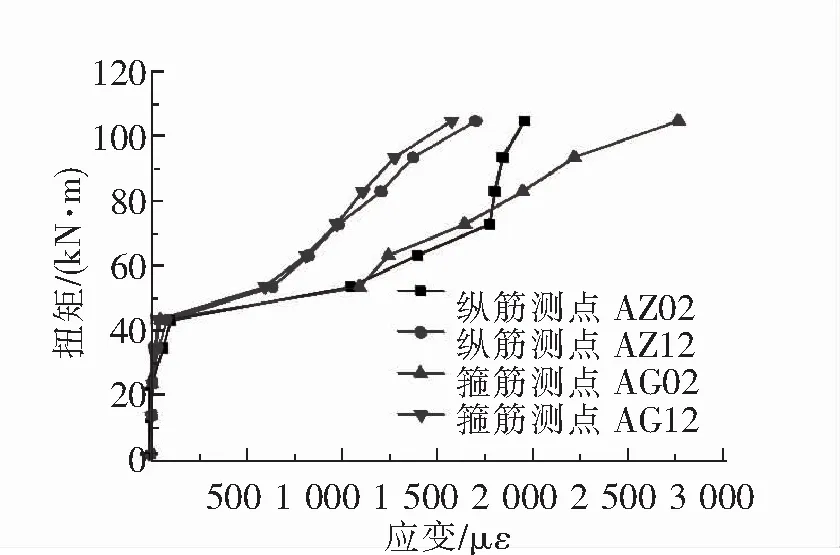

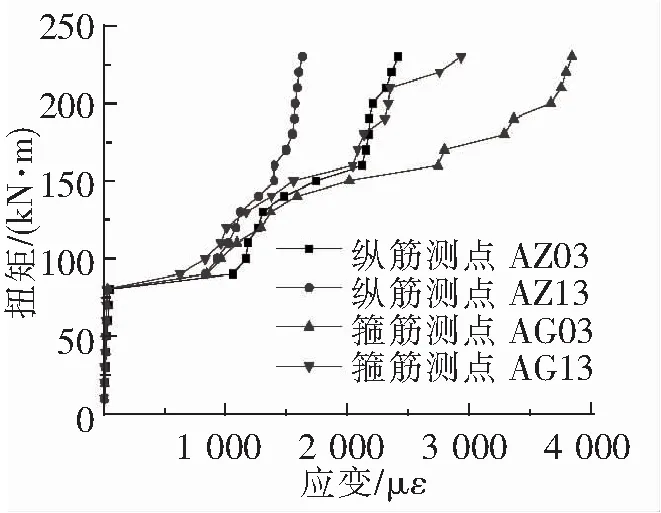

2.2.3 钢筋应变分析

图10和图11为SST1*和SST2*梁钢筋应变与扭矩的关系曲线,图中AZ0和AZ1分布代表混凝土顶板上层纵筋应变和下层纵筋应变;AG0和AG1分布代表混凝土顶板上层箍筋应变和下层箍筋应变。

图10 SST1*试验梁钢筋应变曲线图

图11 SST2*试验梁钢筋应变曲线图

由图10和图11可以看出:

(1)在试验梁开裂之前,纵筋和箍筋的应变与扭矩呈线性增长的比例关系,且纵筋和箍筋的应变值均比较小。当达到开裂扭矩以后,纵筋和箍筋的应变值由于混凝土的开裂而突然增大,应变增长开始变快,应变与扭矩之间呈非线性增长的比例关系。

(2)在相同扭矩作用下,试验梁外侧钢筋的应变值要大于内侧钢筋应变值,说明在试验过程中,试验梁的剪力流区域是由外侧向内侧逐渐扩展的。

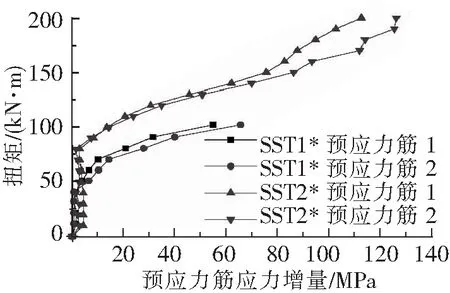

2.3 预应力筋增量

试验过程中使用仪器测得试验梁2根预应力筋的预应力的变化,通过计算整理得到预应力筋应力增量与扭矩之间的关系曲线,如图12所示。

图12 预应力筋应力增量图

由图12可知,在扭矩未达到开裂扭矩之前,试验梁的预应力筋应力增量随扭矩的增加变化很小,最大值只有4.3 MPa。当达到开裂扭矩以后,预应力筋的应力增量随扭矩的增加呈非线性增加,在试验梁破坏时,SST1*梁的最大预应力筋应力增量为65.7 MPa,SST2*梁的最大预应力筋应力增量为126.4 MPa。总的来说,在整个纯扭试验过程中,扭矩的增加,对预应力筋的影响并不大。

3 开裂扭矩和极限扭矩的计算

3.1 开裂扭矩

波形钢腹板组合箱梁在承受扭矩时,当混凝土翼板的最大主拉应变达到极限拉应变时,将在垂直主拉应力的方向开裂,因此开裂扭矩可以用最大主拉应变等于混凝土的极限拉应变作为标志[14]。最大主拉应变可按闭口截面薄壁杆件的扭转公式进行计算。由试验结果可知,当试验梁混凝土翼板开裂时,纵筋和箍筋的应变值均比较小,因此开裂扭矩中可不考虑二者的影响,但应考虑预应力筋对开裂扭矩的提高作用。由于开口截面的抗扭刚度要远小于闭口截面的抗扭刚度,故可忽略其所承担的扭矩,因此波形钢腹板组合箱梁的开裂扭矩可由闭口截面所承担的开裂扭矩Tscr和混凝土板的消压扭矩Tpcr组成

Tcr=Tscr+Tpcr

(1)

3.1.1 闭口箱梁所承担的开裂扭矩Tscr

波形钢腹板闭口组合箱梁在自由扭转作用下,会在混凝土翼板内产生剪力流q及剪应力τc,并在与纵轴线呈45°夹角方向上产生主拉应力σt,且与剪应力τc大小相等。根据Bredit薄壁理论,扭矩作用下闭口组合箱梁的剪力流在翼板内产生的剪应力τc及主拉应力σt为

τc=σt=q/tc=tscr/(2hbtc)

(2)

式中,tc为混凝土翼板厚度,本文试验梁tc=80 mm;h为混凝土顶、底板中线之间的距离,本文试验梁h=280 mm;b为两外侧腹板中线的距离,SST1*梁b=400 mm,SST2*梁b=800 mm。令σt等于混凝土抗拉强度ft(本文按C40混凝土取ft=1.71 MPa),可得闭口箱梁所承担的开裂扭矩为

Tscr=2hbtcft

(3)

3.1.2 消压扭矩Tpcr

预压力在混凝土翼板内产生纵向预压应力σpc,当其与外扭矩作用下的主拉应力沿梁轴纵向的分力大小相等时,外扭矩达到消压扭矩,即

σpc=σtcos 45°=Tpcrcos 45°/(2hbtc)

(4)

因此消压时需要的扭矩Tpcr为

(5)

将按式(1)得到的理论计算结果与实测值及有限元值进行比较,见表1。

表1 波形钢腹板组合梁开裂扭矩理论值、试验值及有限元值的对比

从表1可以看出,理论计算得到的开裂扭矩值与实测值、有限元值三者较为接近,三者误差均在15%以内,处于能够接受的误差范围以内。

3.2 极限扭矩

在极限状态下,波形钢腹板组合箱梁翼板内斜裂缝间的混凝土短柱与纵向钢筋和横向箍筋形成空间桁架,并与波形钢腹板组成闭口截面共同承担极限扭矩。根据图8和图9的试验结果,极限状态时钢腹板并未屈服,因此可将翼板内混凝土斜压短柱的压应力达到其极限值作为波形钢腹板组合箱梁的抗扭破坏标志,极限扭矩由混凝土翼板的极限扭矩Tcu和闭口箱梁的极限扭矩Tsu组成,即

Tu=Tcu+Tsu

(6)

3.2.1 翼板空间桁架所承担的极限扭矩Tcu

开裂后钢筋混凝土翼板的极限扭矩可采用变角度空间桁架模型理论进行分析,该理论目前较为成熟,在此不再赘述。将混凝土翼板实心截面简化为有效壁厚为te的等效箱形截面,忽略核心混凝土的贡献,则空间桁架内钢筋骨架的极限扭矩Tcur可表示为[15]

(7)

式中,Acor为混凝土翼板等效箱型截面剪力流路线所围面积,按变角度空间桁架模型取为位于截面角部纵筋中心连线所围成的面积,Acor=bcorhcor,其中,bcor、hcor分别为角部纵筋中心连线的宽度和高度;ucor为翼板角部纵筋中心连线的周长,ucor=2(bcor+hcor);As、fys分别为翼板周边对称分布的纵筋总面积和屈服强度,本文试验梁fys=400 MPa;Avt、fyv分别为翼板内箍筋的单肢面积和屈服强度,本文试验梁Avt=50.24 mm2,fyv=400 MPa;s为箍筋间距,本文试验梁s=100 mm。

根据2.1节的试验现象,在受扭极限状态混凝土翼板内并非所有斜裂缝都完全贯通,尚保留一定的抗扭能力,因此结合文献[16],认为组合梁中混凝土所承担的极限扭矩近似等于其开裂扭矩的40%,故混凝土翼板最终的极限扭矩表达式为

(8)

式中,γ为混凝土受拉塑性发展系数,γ=0.7;ft为混凝土抗拉强度设计值,本文试验梁取1.71 MPa;Wt为混凝土板截面模量。

3.2.2 闭口箱梁的极限扭矩Tsu

由图8和图9可知,波形钢腹板组合箱梁破坏时,钢腹板的最大应变并未达到其屈服应变,仍处于弹性阶段,假设抗扭破坏时混凝土翼板的扭率θc与钢梁的扭率θs相同,则由钢腹板所承担的扭矩可表示为

Tsu=GcJdθs=GcJdθc=GcJd(Tcu/Kc)

(9)

式中,Gc为混凝土剪切模量,本文Gc=13 000 MPa;Jd为将钢梁换算为混凝土后闭口组合截面的抗扭刚度,Jd=4b2h2/(2b/tc+2h/tw′),其中,tw′为考虑褶皱效应后将波形钢腹板换算为混凝土材料后的等效厚度,tw′=tw(Es/Ec)(aw+cwcosβ)/(aw+cw),tw为钢腹板厚度(本文试验梁tw=3 mm),aw为钢腹板平直段长度,cw为斜段长度,β为弯折角,根据图1,aw=64 mm,cw=47.5 mm,β=60°;Kc为混凝土翼板破坏时的抗扭刚度,由文献[16]可知,钢筋混凝土构件达到极限状态时,构件的纯扭刚度可由式(10)表示,考虑轴力(预应力筋产生的轴力)的作用后,可按式(11)进行修正

(10)

(11)

考虑到混凝土翼板开裂对闭口箱梁的抗扭刚度的影响并结合文献[16],闭口箱梁的极限扭矩Tsu可表示为

Tsu=0.6GcJd(Tcu,t/Kc,t)=0.6GcJd(Tcu,b/Kc,b)

(12)

式中,Tcu,t、Tcu,b分别为混凝土顶、底板的极限扭矩;Kc,t、Kc,b分别为混凝土顶、底板破坏时的抗扭刚度。

故波形钢腹板组合箱梁的极限扭矩可表示为

Tu=Tcu,t+Tcu,b+0.6GcJd(Tcu,t/Kc,t)

(13)

将按式(13)得到的理论计算结果与实测值及有限元值进行比较,如表2和表3所示。

表2 计算参数

表3 波形钢腹板组合梁极限扭矩理论值、试验值及有限元值的对比

从表3可以看出,理论计算得到的极限扭矩值与实测值、有限元值三者较为接近,说明按照式(13)可以比较准确地得到波形钢腹板组合箱梁的极限扭矩。

4 结语

通过对2片波形钢腹板预应力混凝土组合箱梁进行扭转性能试验研究,可以得到如下结论:

(1)波形钢腹板组合箱梁在纯扭作用下,混凝土开裂前扭率与扭矩呈线性增长关系,开裂后梁的扭转刚度降低,扭率增大,最终由于钢筋屈服,斜裂缝开展过大,局部混凝土剥落而达到抗扭极限状态,但本文试验中波形钢腹板在极限状态时并未达到屈服;扭矩作用下混凝土顶、底板上斜裂缝与梁轴线呈40°~45°的夹角,加载后期上下贯通呈螺旋状,裂缝间距比较均匀,形成明显的混凝土受压短柱。

(2)在试验梁达到开裂扭矩之前,混凝土板的最大剪应变与最大主应变沿混凝土宽度方向分布比较均匀,近似呈1条直线分布。波形钢腹板的剪应变沿竖向高度分布也比较均匀。在抵抗扭矩过程中,波形钢腹板几乎不承担翘曲正应力,主要由混凝土翼板承担。

(3)在相同扭矩作用下,波形钢腹板组合箱梁外侧的钢筋应变值大于内侧,说明在试验过程中,波形钢腹板组合箱梁的剪力流区域由外侧向内侧逐渐扩展。在整个纯扭试验过程中,扭矩的增加对预应力筋的影响并不大。

(4)考虑预应力影响后,波形钢腹板组合箱梁的开裂扭矩和极限扭矩均可以表示为闭口截面与混凝土板式截面所承担的扭矩的叠加。