聚丙烯/聚乙烯共挤薄膜相容性分析

2021-06-08李永红吴月华林渊智苏羽航

李永红,吴月华,林渊智,苏羽航

(福建技术师范学院a.材料与环境工程学院;b.食品软塑包装技术福建省高校工程研究中心;c.福州市包装工程行业技术创新中心,福建福清 350300)

聚丙烯和聚乙烯是重要的通用类型树脂,在生产生活中应用广泛.近年来国内外环保要求日益提高,具有绿色环保、工艺简单、成本低廉等优势的预涂膜技术迎来了广阔的发展前景[1].预涂膜是指先将塑料薄膜上胶复卷后再与纸张印品复合的一种无污染、粘度大的环保型覆膜工艺[2],覆膜后的印刷品表面更加光滑亮丽,且具有防水、防污、耐摩擦和耐腐蚀的性能[3].预涂膜的结构由三部分组成,分别是基材、底涂剂和黏合剂胶层,目前绝大多数预涂膜用基材膜选用双向拉伸聚丙烯(BOPP)薄膜[4],热熔黏合剂(热熔胶)以乙烯-醋酸乙烯共聚树脂(EVA)应用最为广泛.预涂膜的结构及制造流程如下图所示.

图1 预涂膜结构及制造流程

在基材膜与热熔胶之间涂一层薄薄的底涂剂,其作用是将基材膜与热熔胶粘合在一起.但带有底涂剂的预涂膜存在生产设备复杂、设备故障率高、能耗高、底涂剂析出后会对膜表面造成污染等缺点[5].如果改变基材膜的结构,使其能够在不涂覆底涂剂的情况下直接与EVA热熔胶层进行热压复合,就能大大简化生产设备、降低生产能耗、提高预涂生产线速度、节省底涂剂、避免溶剂挥发,并使下游加工工艺更加环保、成本更低[6].

殷锦捷等[7]研究了聚乙烯/乙烯-醋酸乙烯共聚树脂(PE/EVA)的相容性,结果显示PE与EVA有着良好的相容性.如若将基材膜聚丙烯/聚丙烯/聚丙烯(PP/PP/PP)三层中的下表层PP换成PE,则可以在无需涂覆底涂剂的情况下直接与EVA热熔胶层进行热压复合.然而,PP/PE共混物通常被认为是热力学不相容体系[8].因此, PP/PP/PE共挤流延膜的相容性的研究,不仅对预涂膜能否实现免底涂剂具有重大的意义,而且也有利于在生产过程中能耗的降低.

对不相容的PP/PE两相体系添加与两聚合物均有较好粘结性能的增容剂,可有效改善二者的相容性,使复合材料具有更加优越的性能[9].赵枫等[10]通过对PP/POE(乙烯-辛烯共聚弹性体)/PE共混改性的研究,发现PP/POE/PE共混体系有着较好的协同效应,PE的外层被POE包覆着,使PP晶体得到细化,这说明PP、POE、PE三者之间存在一定的作用力.李治民[11]通过熔融共混法制备了POE/HDPE(高密度聚乙烯)/PP复合材料,结果表明POE能有效改善HDPE/PP共混体系的相容性.应继儒[12]研究了PP/POE共混物的熔融结晶行为,其实验结果表明PP与POE分子间存在一定的作用力,POE能破坏PP的球晶结构,使PP晶区变小,二者存在一定程度的相容性.谢佳骏[13]对 PP/POE 二元共混材料进行了研究,结果表明PP与POE之间具有一定的相容性,POE以较小粒径均匀分散在PP基体中.Qin[14]研究了mLLDPE对PP结晶性能的影响,结果表明mLLDPE与PP之间具有相互作用,两相间存在界面结合力.秦江雷等[15]用DSC测定了PP/mLLDPE共混体系的熔融行为和等温结晶动力学,结果发现PP/mLLDPE共混体系之间具有较强的界面作用力,mLLDPE使PP的晶体生长更加完整,两者存在一定的相容性.

PP和 PE为结晶性聚合物,研究PP/PE共挤薄膜的相容性,对理论研究和提高PP/PE两相体系的性能有着重要的指导作用[16].本研究先采用流延机制备PP/PP/LDPE(低密度聚乙烯)、PP/PP/LLDPE(线型低密度聚乙烯)和PP/PP/mLLDPE(茂金属线型低密度聚乙烯)三种共挤膜,再对分层的PP/PP/LLDPE共挤膜添加相容剂POE和mLLDPE进行增容改性.将POE添加到下表层PE中,mLLDPE分别添加到下表层PE和芯层PP中,制备共挤膜和共混物,观察共挤膜是否分层,采用拉力机对其力学性能进行测试,分析共挤膜PP与PE层间粘结力的大小,再通过DSC分析共混物的熔融和结晶行为,判断相容性的好坏.

1 试验

1.1 实验材料

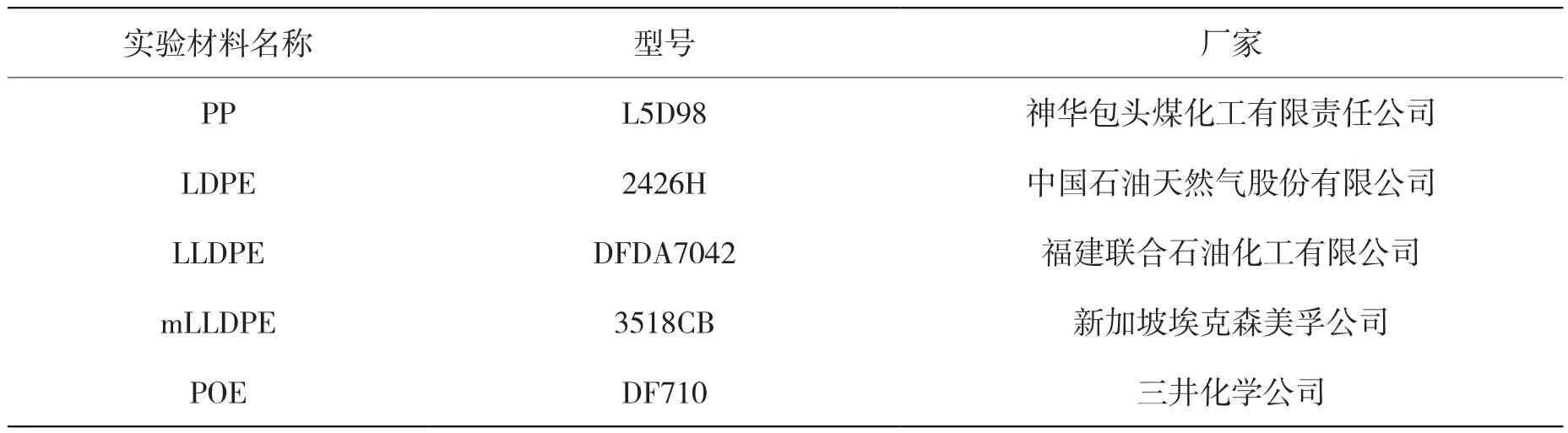

本次实验所用材料如表1所示.

表1 实验材料

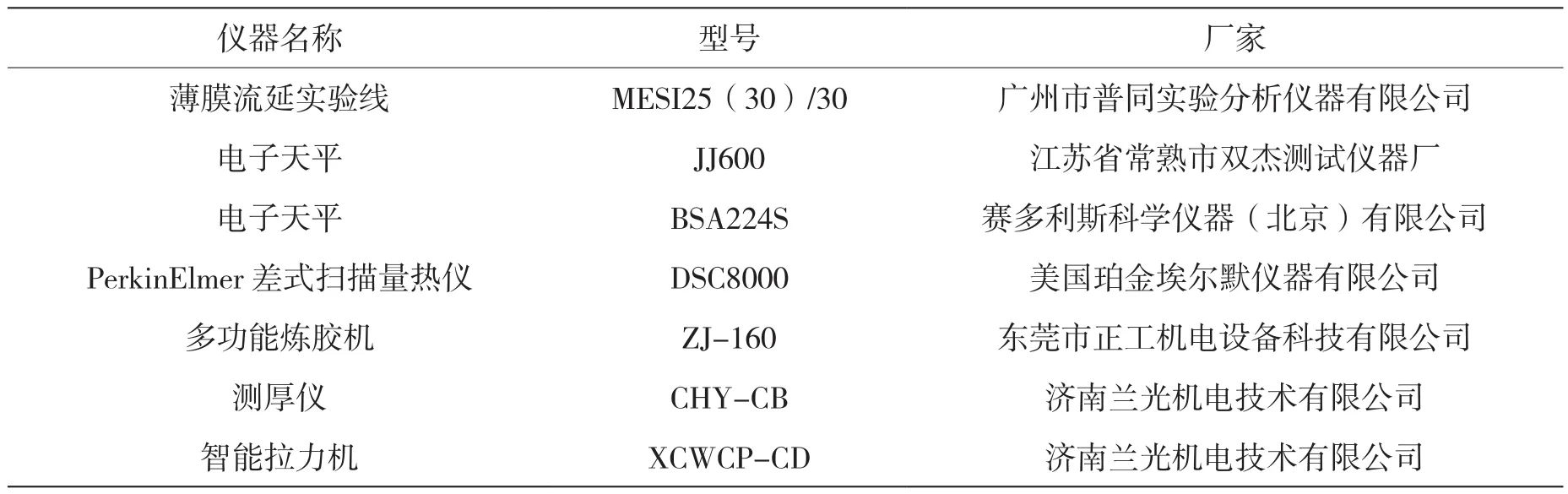

1.2 实验仪器

本次实验所用仪器如表2所示.

1.3 试样的制备

1.3.1 共挤膜的制备

表2 实验仪器

采用流延机制备三层共挤复合膜,在流延机的控制面板上设置合适的加工温度进行加热,按照配方称量PP、PE和相容剂,加入相容剂的那组配方搅拌混合均匀,预热3 h后,启动三台挤出机,设置相同的转速,牵引后收卷,即可制得三层共挤流延膜.先制备三种不同的PP/PP/PE共挤膜,再对分层的共挤膜添加相容剂进行增容改性.

1.3.2 共混物的制备

在温度为220℃的条件下,采用ZJ-160型多功能炼胶机制备PP+LLDPE、PP+LLDPE+POE、PP+LLDPE+mLLDPE三种共混物.

1.4 性能测试

1.4.1 剥离力值测试

利用智能拉力机按 GB/T 1040.3—2006标准在室温条件下对分层的共挤膜进行测试,样品取自纵向流延的薄膜,将较薄的LLDPE层放在下夹具处,较厚的PP层放在上夹具处.测试条件:温度22 ℃,湿度45%,试样尺寸为75 mm×15 mm,拉伸速度50 mm/min,夹具间隔长度50 mm.每组准备5个试样进行测量,取5次有效试验的平均值作为测试结果.

1.4.2 拉伸性能测试

利用智能拉力机按 GB/T 1040.3—2006标准在室温条件下进行测试,样品取自纵向流延的薄膜.测试条件:温度22℃,湿度45%,试样尺寸为175 mm×15 mm,拉伸速度50 mm/min,夹具间隔长度50 mm.每组准备5个试样进行测量,取5次有效试验的平均值作为测试结果.

1.4.3 差示扫描量热法(DSC)测试

用型号为DSC8000的PerkinElmer差式扫描量热仪研究共混物的熔融和结晶行为.将试样剪碎,称取重量小于5 mg的试样,在氮气保护下,以10 ℃/min的速率升温至200 ℃,在200 ℃处恒温1 min,以消除热历史,再以10 ℃/min的速率降温至30 ℃即可.

2 结果与讨论

2.1 流延机工艺参数的确定

2.1.1 挤出温度的设置

流延机共有A、B、C三个挤出机,三个挤出机分别对应的是共挤膜的上表层、芯层、下表层,所以A和B挤出机倒入的原料是PP,C挤出机倒入的原料是PE.通过DSC测试,得知各实验原料的熔融峰值温度,如表3所示.

表3 各实验原料的熔融峰值温度

参照各实验原料的熔融峰值温度,寻找合适的加工温度范围,原则上设定温度一般比材料熔点高50 ~130 ℃.本实验采用的挤出机料筒和模头各部分的温度设定如表4、表5所示.

表4 挤出机料筒各部分的温度

表5 模头各部分的温度

不同的温度设定制备的共挤膜的质量有所差别,有些膜会出现晶点、条纹和鱼眼等缺陷,而有些膜流延出来光亮且平整.不同的配方所设定的料筒和模头温度有所差别,在实验过程中需根据实际流延情况进行调整.

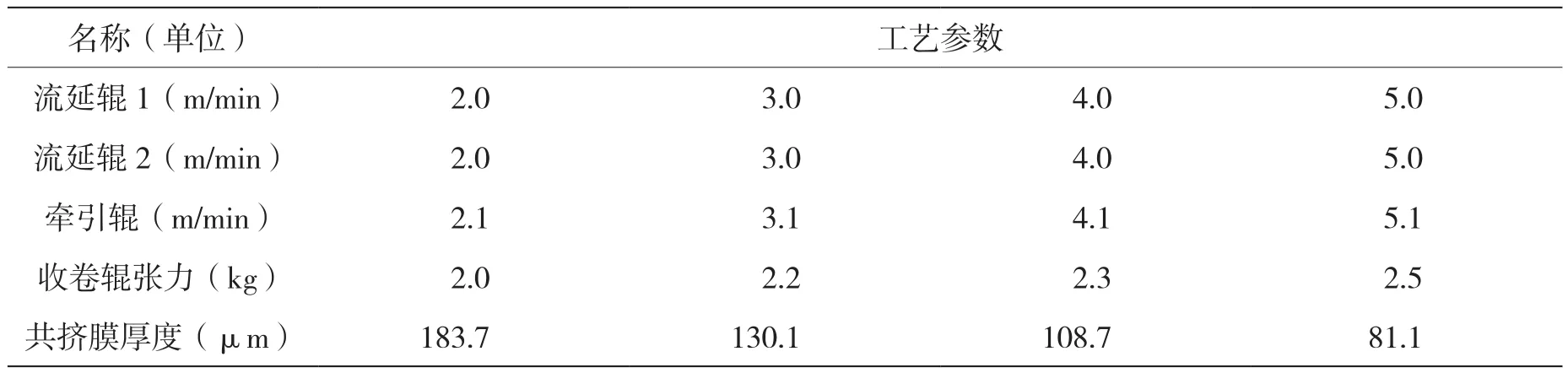

2.1.2 共挤膜厚度的控制

共挤膜的厚度由挤出机的转速和流延辊的线速度共同调节,转速越大,流延辊的线速度越慢,共挤膜越厚,反之,转速越小,流延辊的线速度越快,共挤膜越薄.本实验共做了以下四种不同线速度的共挤膜,流延机工艺参数与共挤膜厚度的关系如表6所示.

表6 工艺参数与厚度的关系

在实验的过程中,随着相容剂含量的增加,线速度为4.0和5.0 m/min的共挤膜由于太薄无法分层,而线速度为2.0 m/min的共挤膜厚度过大,因此最终只选用了线速度为3.0 m/min的共挤膜进行后续性能的测试,线速度为3.0 m/min的共挤膜厚度为130.1 μm左右.

2.2 共挤膜材料组成及相容剂的添加

2.2.1 PP/PP/PE三种共挤膜的材料组成

三种共挤膜的材料组成分别为PP/PP/LDPE、PP/PP/LLDPE 和 PP/PP/mLLDPE,三层的质量份数为1∶1∶1.实验表明,PP/PP/mLLDPE共挤膜不分层,相容性好,无需增容.而PP/PP/LDPE和PP/PP/LLDPE共挤膜分层,即相容性较差,PP/PP/LDPE的剥离力值为1.1 N,PP/PP/LLDPE的剥离力值为1.3 N,相比于LDPE,LLDPE的物理机械性能更好,价格更低,与PP之间的粘结力更大,更满足做预涂膜的要求,所以本研究选择对PP/PP/LLDPE共挤膜进行增容改性.

2.2.2 相容剂的添加

三层共挤膜PP/PP/LLDPE分别对应上表层/芯层/下表层,三层的质量份数为1∶1∶1.,在芯层PP中添加一定量的mLLDPE,制备PP/PP+mLLDPE/LLDPE共挤膜,在下表层LLDPE中分别添加一定量的mLLDPE和POE,制备PP/PP/LLDPE+mLLDPE和PP/PP/LLDPE+POE共挤膜.

2.3 相容剂含量对共挤膜剥离力的影响

2.3.1 添加到芯层PP的mLLDPE含量对共挤膜剥离力的影响

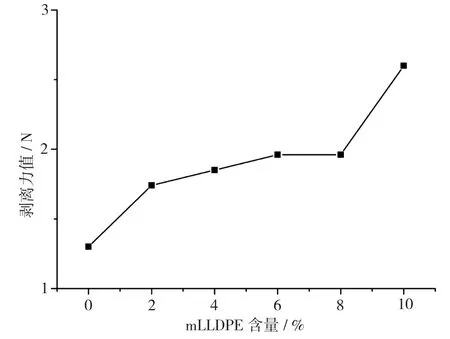

图2 添加到芯层PP的mLLDPE含量对共挤膜剥离力的影响

由图2可知,在芯层PP中加入相容剂mLLDPE后,共挤膜的剥离力随着mLLDPE的增加而不断增大,相容作用逐渐增强,当mLLDPE添加到10.0%时,剥离力快速增大,为2.6 N,比未添加mLLDPE时的剥离力增加了99.2%.因此加入mLLDPE后,共挤膜的相容性得到较大改善.

2.3.2 添加到下表层LLDPE的相容剂含量对共挤膜剥离力的影响

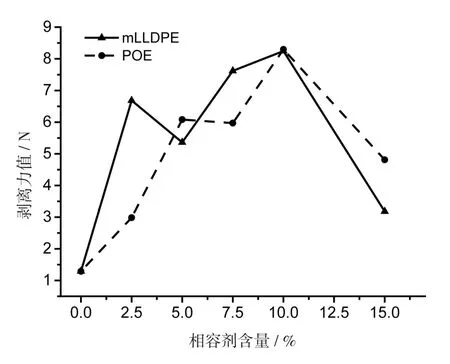

图3 添加到下表层LLDPE的相容剂含量对共挤膜剥离力的影响

由图3可以看出,mLLDPE添加到下表层LLDPE中,共挤膜剥离力的趋势变化较大,当mLLDPE的添加含量为2.5%时,剥离力迅速增加到6.7 N,比未添加mLLDPE时的剥离力增加了415.4%,说明该含量的mLLDPE对共挤膜相容性的影响较大.当mLLDPE的添加含量为10%时,剥离力迅速增加到峰值8.2 N,比未添加mLLDPE时的剥离力增加了530.8%,该含量的mLLDPE对共挤膜相容性最好.当mLLDPE添加到15.0%时,剥离力降幅较大,这是由于mLLDPE的分子量分布窄,加工较为困难,导致在两相间的分散不均匀,增容作用不稳定.

POE添加到下表层LLDPE中,共挤膜的剥离力整体呈现先增大后减小的趋势,当加入5.0% POE时,共挤膜的剥离力增大较多,为6.1 N,比未添加POE时的剥离力增加了369.2%.当加入10.0% POE时,剥离力增加到峰值8.3 N,比未添加POE时的剥离力增加了538.5%,该含量的POE对共挤膜相容性最好.当加入15.0%POE时,剥离力值有所下降,这可能是因为POE含量较大时,PP、LLDPE和POE三者之间存在着各自纯组分的玻璃化转变,三个组分的相容性较差.

综合来看,添加相容剂后,两种共挤膜的剥离力都有所增大,当相容剂用量增加到10.0%时,两种共挤膜的剥离力均达到峰值,说明此时相容剂对共挤膜的增容效果最好.这是因为在螺杆的高速剪切作用下,相容剂能够以较小粒径分布在PP和LLDPE基体中,熔融后形成一定的分子链缠结网络,增强了两相间的粘结力,提高了两相间的相容性.

2.4 相容剂含量对共挤膜拉伸性能的影响

2.4.1 添加到芯层PP的mLLDPE含量对共挤膜拉伸性能的影响

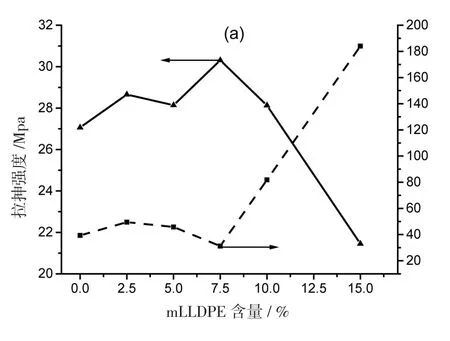

图4 添加到芯层PP的mLLDPE含量对共挤膜拉伸性能的影响

通过图4发现,随着mLLDPE含量的增加,共挤膜的拉伸强度整体呈上升的趋势,断裂伸长率呈先下降后上升的趋势.当添加2.0%mLLDPE时,拉伸强度迅速增大,添加10.0%的mLLDPE对共挤膜的断裂伸长率影响较大.与纯共挤膜的拉伸性能相比,当mLLDPE添加到10.0%时,共挤膜的拉伸性能达到最佳,拉伸强度为28.9 MPa,断裂伸长率为161.6%.原因是mLLDPE的分子链与PP和LLDPE的分子链发生了缠结,两相间的界面粘结力得到增加,起到增容作用,使其能够承受更多外力,所以不仅提高了共挤膜的拉伸强度,也增加了韧性,有效改善了共挤膜的拉伸性能,增容效果好[17].

2.4.2 添加到下表层LLDPE的相容剂含量对共挤膜拉伸性能的影响

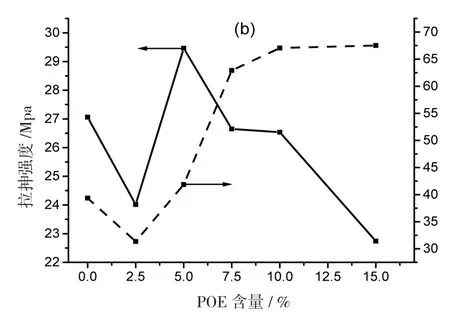

图5 (a) 添加到下表层LLDPE的相容剂含量对共挤膜拉伸性能的影响

图5 (b) 添加到下表层POE的相容剂含量对共挤膜拉伸性能的影响

由图5(a)可以看出,加入mLLDPE后,共挤膜的拉伸强度呈先上升后下降的趋势,断裂伸长率呈逐渐上升的趋势.当mLLDPE的添加含量为7.5%时,共挤膜的拉伸强度最大,为30.3 MPa,当mLLDPE的添加含量为15.0%时,断裂伸长率最大,为184.1%.少量mLLDPE的添加,使mLLDPE的支链与PP和LLDPE的分子链相互缠结,增加了两相的分子间作用力,由于mLLDPE的熔体强度较低,添加过多的mLLDPE会降低共挤膜的拉伸强度;当施加外力时,分子链的缠结节受力后会拉直,共挤膜得到缓冲,因此没有直接受力拉断,故断裂伸长率有所提高[18].

由图5(b)可知,不同含量的POE对共挤膜拉伸性能的影响是不同的.加入POE后,薄膜的拉伸强度呈先下降再上升后下降的趋势,断裂伸长率呈先下降后上升的趋势.当POE的添加含量为5.0%时,薄膜的拉伸强度最大,为29.5 MPa,当POE的添加含量为15.0%时,断裂伸长率最大,为67.5%.这是因为POE是一种强度较低的弹性体,变形能力好,加入后降低了共挤膜的拉伸强度,增大了断裂伸长率.同时POE的分子链贯穿于PP与LLDPE两相之间,增加了两相的界面相互作用,因此在POE的添加含量为5.0%时共挤膜的拉伸强度有所提高.

2.5 PP、LLDPE及共混物的DSC分析

2.5.1 PP、LLDPE及共混物的熔融行为分析

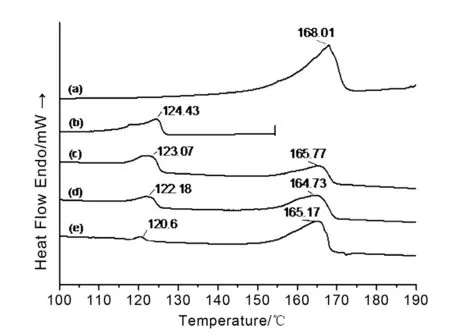

图6 PP、LLDPE及共混物的熔融曲线

由熔融曲线可以看出,共混物的三条曲线(c)、(d)、(e)都出现了两个吸热峰,左侧峰对应的是LLDPE的熔融温度,右侧峰对应的是PP的熔融温度.三种共混物的吸热峰与纯LLDPE和纯PP相比,吸热峰均变小,并且两个峰的熔融温度都稍有降低.

与曲线(c)相比,(d)和(e)的两个峰都朝低温方向偏移,说明POE的加入使两个峰的熔融温度降低,这是因为部分POE分子链渗入到PP与LLDPE的晶体表面,对晶体造成干扰,使晶体缺陷增多,并且破坏PP和LLDPE的结晶规整性,阻碍其进行正常的结晶排列,使其结晶不完善,故熔点略有降低.与PP和LLDPE共混物相比,mLLDPE的加入使LLDPE的熔融温度降低,但对PP的熔融温度影响较小,体系中也未出现不同的熔融温度,这说明mLLDPE与LLDPE分子间的作用力较强,与PP之间也存在一定的作用力,使两相部分相容.

熔融曲线表明了POE和mLLDPE的加入破坏了体系的结晶度,增强了两相界面之间的作用力,导致熔融温度有所降低,两相之间的相容性得到改善.

2.5.2 PP、LLDPE及共混物的结晶行为分析

图7 PP、LLDPE及共混物的结晶曲线

从图7可以看出,POE和mLLDPE的加入影响了PP和LLDPE共混物的结晶行为,添加相容剂以后,曲线(d)和(e)的结晶峰均变大,并且朝着低温方向移动,结晶温度有所降低.这是因为POE和mLLDPE的分子链部分进入了PP和LLDPE的晶格,降低了它们的结晶能力,并且POE和mLLDPE的分子链与两基体非晶区的分子链相互缠结在一起,减弱了分子链段的运动能力,限制了其分子链在结晶过程中的重排运动,阻碍结晶过程,降低了PP和LLDPE共混物的结晶度,所以共混物的结晶温度有所下降.加入相容剂POE和mLLDPE后,共混物的峰形和结晶温度都发生了变化,共混体系的结晶度下降,这说明相容剂能够增强两相的界面粘合力,使PP和LLDPE之间的相容性得到改善.

通过共混物的熔融和结晶行为分析,可以证实POE和mLLDPE破坏了PP与LLDPE共混物的结晶度,增强了两相界面间的作用力.这意味着加入相容剂后,共挤膜中PP与LLDPE层之间的接触面也存在着一定的作用力,使共挤膜的相容性得到改善,达到层间不分离的效果.

3 结论

PP/PP/LDPE共挤膜和PP/PP/LLDPE共挤膜分层,而PP/PP/mLLDPE共挤膜不分层.PP/PP/mLLDPE的相容性最好,PP/PP/LLDPE次之,PP/PP/LDPE最差.

加入相容剂后,两相间的相容性得到明显改善,共挤膜层间不易剥离.相容剂的添加含量各为10%时,三种共挤膜的剥离力值均最大,增容性最好.在芯层PP中加入10% mLLDPE时,共挤膜的综合拉伸性能最好,拉伸强度为28.9 MPa,断裂伸长率为161.6%;在下表层LLDPE中加入mLLDPE,当添加含量为7.5%时,共挤膜的拉伸强度最大,为30.3 MPa,当添加含量为15.0%时,断裂伸长率最大,为184.1%;在下表层LLDPE中加入POE,当添加含量为5.0%时,共挤膜的拉伸强度最大,为29.5 MPa,当添加含量为15.0%时,断裂伸长率最大,为67.5%.

POE和mLLDPE的加入降低了LLDPE和PP的熔融温度和结晶温度,导致结晶度下降,表明二者能够有效增强LLDPE和PP之间的相容性.