小型线性压缩机静压气体轴承的模拟分析

2021-06-07梁天晓赵千祥

梁天晓,陈 曦,洪 昊,赵千祥

(上海理工大学能源与动力工程学院,上海 200093)

0 引言

随着技术的发展,线性压缩机技术的应用逐渐从军工、航天等领域转向民用领域,应用范围不断扩大[1]。线性压缩机采用直线电机驱动、板弹簧支撑、间隙密封等先进技术,具有结构紧凑、质量轻、无油、运动部件少、可靠性高、低噪音、低震动、不易磨损、寿命长等优点[2],特别是其采用静压气体轴承弥补了柔性板弹簧刚度不足的缺点,减小了摩擦,提高了寿命[3]。

气体轴承利用气体做润滑剂,在轴与轴套之间形成气膜,是避免接触面和静止面直接接触的理想支撑元件,具有低摩擦、无污染、回转精度高,能在低温和高温工况下工作等特点[4]。

由于气体轴承的优良性能,国内外对气体轴承都有相当多的研究。Kuo等[5]对在L-3型斯特林循环制冷机中使用气体轴承技术进行了可行性分析。Renn等[6]通过CFD模拟及实验的方法,验证了气体轴承小孔的质量流量特性与理想喷嘴的质量流量特性存在差异。Deb等[7]数值求解了静压气体轴承的雷诺方程,获得了轴承刚度、阻尼和临界频率等参数随旋转频率的变化情况。Maamari等[8]提出了一个包含流固耦合的动力学模型,并通过实验验证了该模型,在保证正阻尼的前提下,使轴承刚度提升了三倍。孔中科等[9]利用气体轴承技术,国内首次研制成功了小型化气体轴承斯特林制冷机。李海宁等[10]利用CFD数值模拟软件分析了静压气体轴承的结构参数及进出口压力对气体轴承承载力及耗气量的影响。李树森等[11]通过有限元分析方法,研究了气体轴承在不同偏心和转速情况下的气膜压力场分布和静特征分布。李洁等[12]基于Darcy定律建立了多孔质静压气体轴承的理论模型,分析了速度滑移对多孔质静压气体轴承静特性的影响。庄昌佩等[13]利用COMOSL Multiphysics和MATLAB软件,分析了相对进气压力、轴承几何参数以及活塞轴向运动等因素对轴承性能的影响。

以上研究都是基于对大中尺寸的气体轴承的独立研究,对小型气体轴承以及气体轴承运行对线性压缩机的影响缺少分析。本文利用CFD模拟分析软件,对长度36 mm,直径12 mm的小型小孔节流式静压气体轴承进行有限体积分析,研究轴承结构参数和进气压力对轴承承载力及耗气量的影响,并分析气体轴承运行对线性压缩机的影响,为静压气体轴承的设计提供优化方向。

1 静压气体轴承原理及数值模型

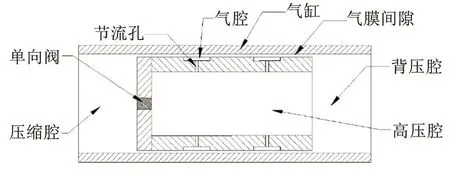

静压气体轴承结构如图1所示,单向阀截取压缩腔内的高压气体进入活塞内部的高压腔,随后高压气体通过小孔经节流作用进入活塞与气缸的间隙形成气膜,并向压缩腔和背压腔扩散。当活塞发生偏心时,会使活塞的上下气膜间隙发生差异,在活塞上下表面形成压力差,产生一个推动活塞回到平衡位置的推力,以此提供活塞所需的径向支撑力,避免活塞和气缸之间的摩擦。

图1 静压气体轴承示意图Fig.1 Schematic diagram of hydrostatic gas bearing

1.1 耗气量及承载力计算模型

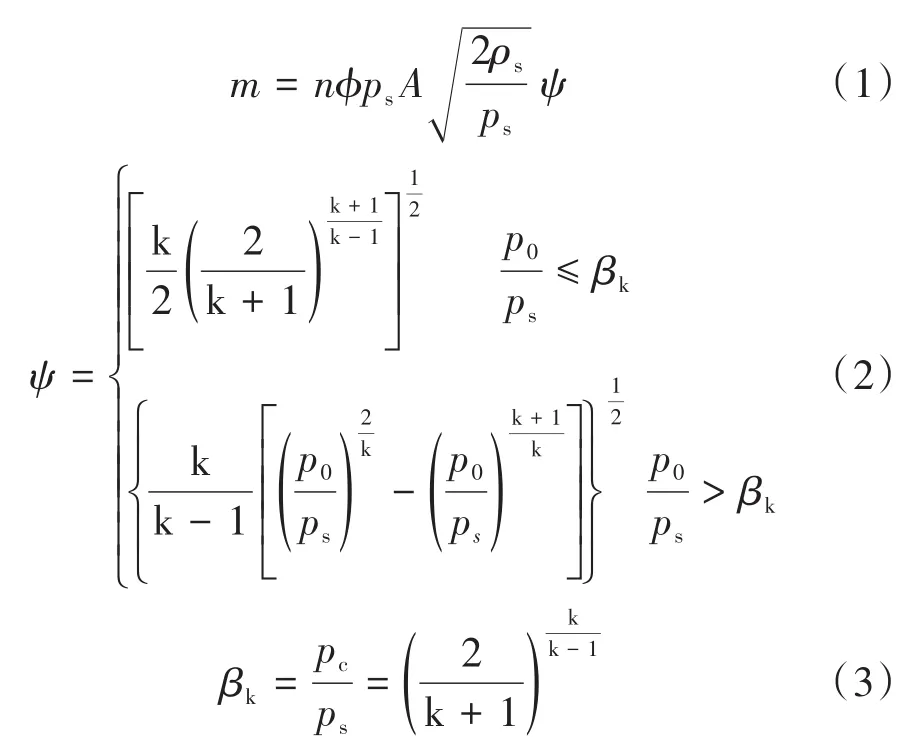

静压气体轴承中耗气量的计算模型如式(1):

式中:m为耗气量;φ为流量系数;n为节流孔数量;ps为供气压力;A为节流小孔面积;ρs为气体密度;ψ为小孔流量速度函数;βk为临界压比;p0为无量纲小孔出口压力;pc为小孔出口临界压力;k为气体常数。

静压气体轴承偏心方向上的合力为Wn,垂直偏心方向上的合力为Wt,则:

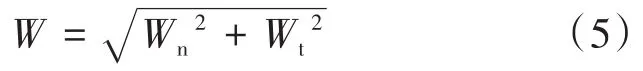

轴承的承载力为:

式中:L为轴承宽度;R为轴承半径;p为无量纲气膜压力;pa为大气压力;φ为偏心角。

1.2 数值模型设置

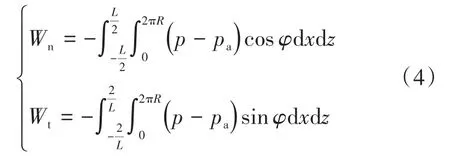

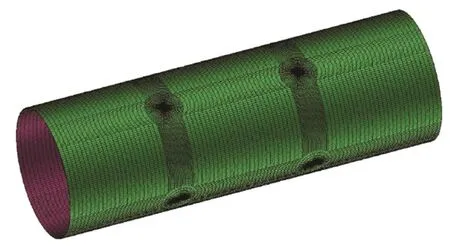

采用ICEM软件对静压气体轴承模型进行网格划分,网格生成结果如图2所示。通过结构化网格对节流孔及气腔部分进行网格加密,且在气膜处等距划分10层网格,以有效捕捉气膜处的压力分布。

图2 静压气体轴承网格划分图Fig.2 Grid division of hydrostatic gas bearing

采用Fluent软件进行模拟计算,采用连续性方程、N-S方程、能量方程及气体状态方程来描述流场,工质采用氦气,设定为理想可压缩气体,采用可实现k-epsilon湍流模型,边界条件设置为压力进出口边界条件,使用压力-速度耦合求解的simple算法,离散格式采用二阶迎风格式,其他参数均为默认值。

2 模拟结果分析

2.1 静压气体轴承的静态特性

设定气体轴承两个出口的压力均为2.5 MPa,研究轴承结构参数以及进气压力对静压气体轴承静态承载特性的影响。

2.1.1 气膜厚度及偏心率对轴承性能的影响

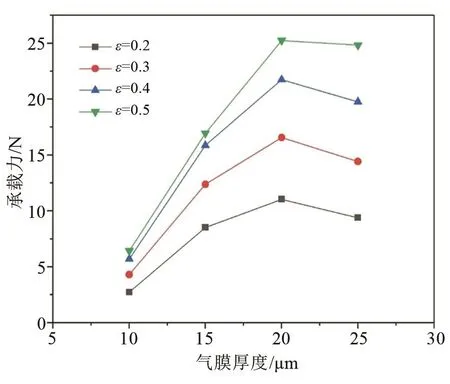

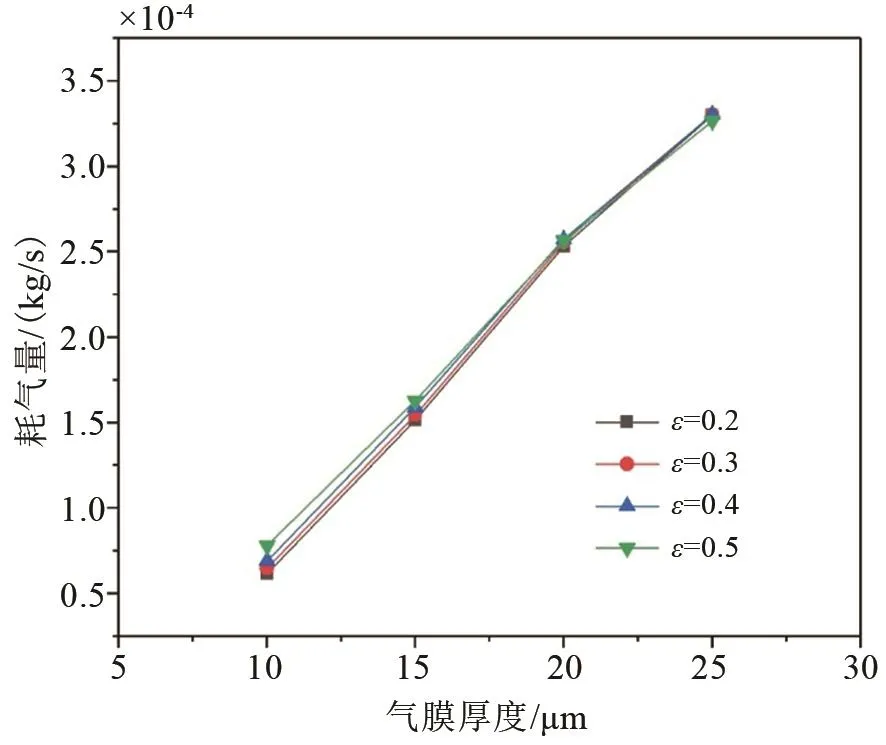

在保证气体轴承进气压力及其他结构参数相同的情况下,模拟了不同气膜厚度的气体轴承在不同偏心率ε下承载力及耗气量的变化情况,模拟结果如图3、图4所示。结合两图可以得出结论:轴承偏心率的增加会导致轴承承载力的大幅上升,而对轴承耗气量没有明显影响。

图3 气膜厚度及偏心率对承载力的影响曲线Fig.3 The effect of gas film thickness and eccentricity on bearing capacity

图4 气膜厚度及偏心率对耗气量的影响曲线Fig.4 The effect of gas film thickness and eccentricity on gas consumption

由图3、图4可知,随着气膜厚度的增大,气体轴承的承载力先增大后减小,并在20µm处达到最大,这是由于过薄的气膜会导致偏心引起的轴承上下两侧气膜厚度差减小,从而产生较小的压差,使轴承承载力降低;当气膜厚度过厚时,流道面积加大,导致轴承两侧压差减小,承载力降低。气体轴承的耗气量则随着气膜厚度的增大而增大。

2.1.2 节流孔中心距及进气压力对轴承性能的影响

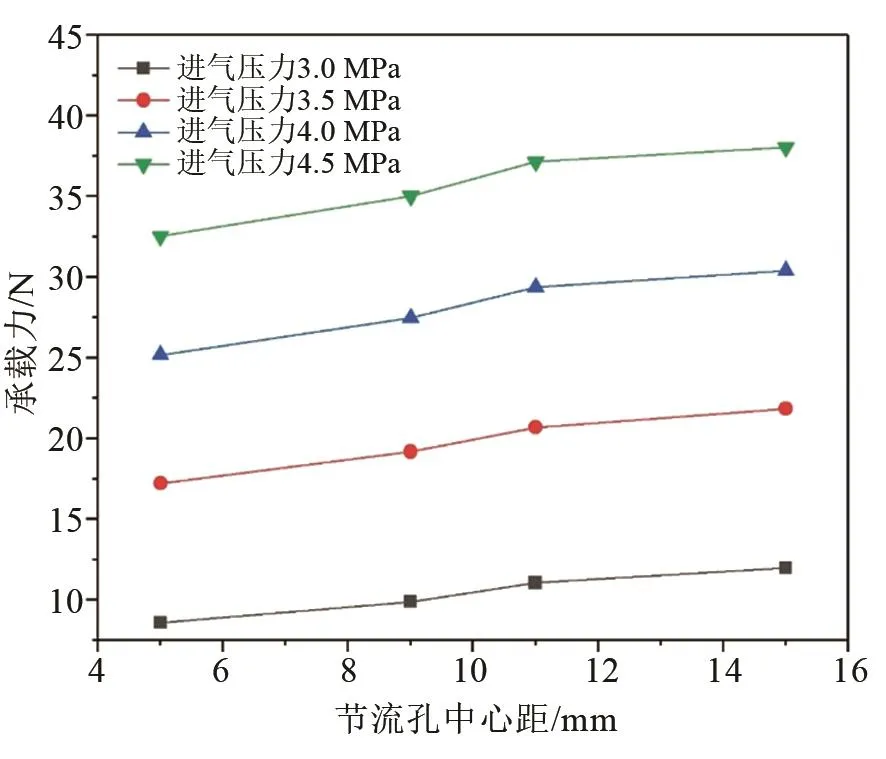

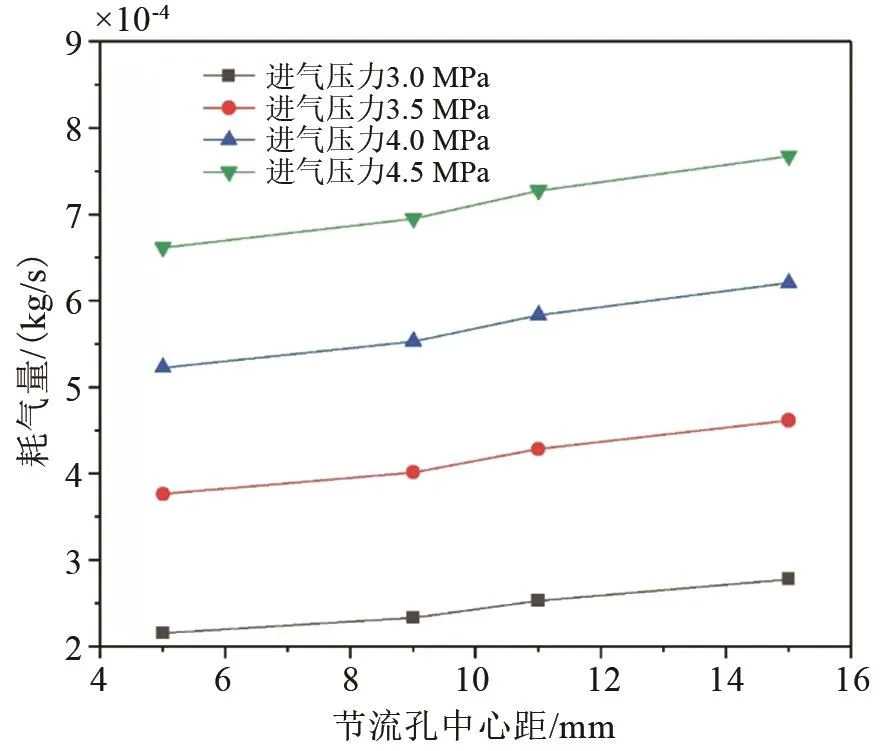

保证轴承其他结构参数不变,改变其节流孔中心距及进气压力,得到轴承承载力及耗气量的变化,如图5、图6所示。

图5 节流孔中心距及进气压力对承载力的影响曲线Fig.5 The influence of the center distance of the orifice and the intake pressure on the bearing capacity

图6 节流孔中心距及进气压力对耗气量的影响曲线Fig.6 The influence of the center distance of the orifice and the intake pressure on the gas consumption

由图5、图6可以看出,随着节流孔中心距的增大,气体轴承的承载力及耗气量都在增大。这是由于,随着节流孔向轴承两端靠近,稳压区面积增大,轴承的承载力及抗干扰能力增大,同时由于节流孔靠近低压侧,使高压气体更容易扩散出去,导致耗气量增大。从图中还可以看出,增大进气压力会使轴承承载力及耗气量都大幅增大。

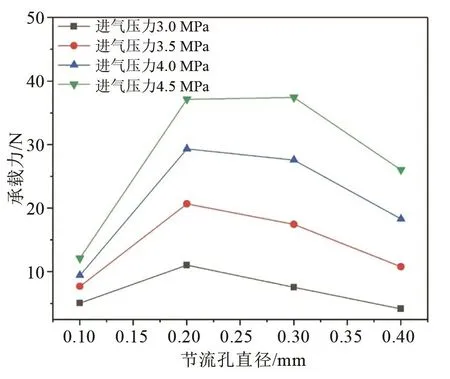

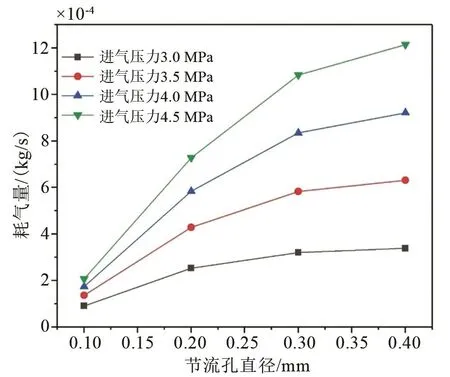

2.1.3 节流孔直径对轴承性能的影响

保证气体轴承其他结构参数不变条件下,改变节流孔直径得到轴承承载力和耗气量变化如图7、图8所示。由图可知,轴承耗气量随节流孔直径的增大而增大,而承载力则是先增大后减小,并在0.2 mm时达到最大值。这是由于过小的节流孔直径会限制气体的流出,导致气膜较难形成,进而不利于承载力的提升,而过大的节流孔直径会降低小孔的节流效应,对轴承性能产生不利影响。

图7 节流孔直径对承载力的影响曲线Fig.7 The effect of orifice diameter on the bearing capacity

图8 节流孔直径对耗气量的影响曲线Fig.8 The effect of orifice diameter on gas consumption

2.2 静压气体轴承的动压特性

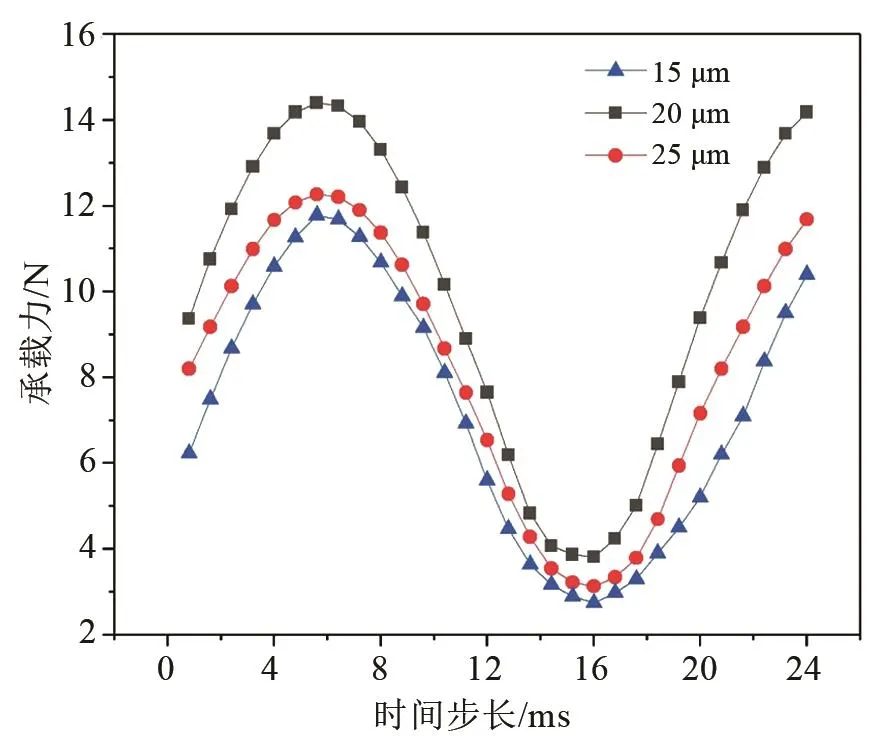

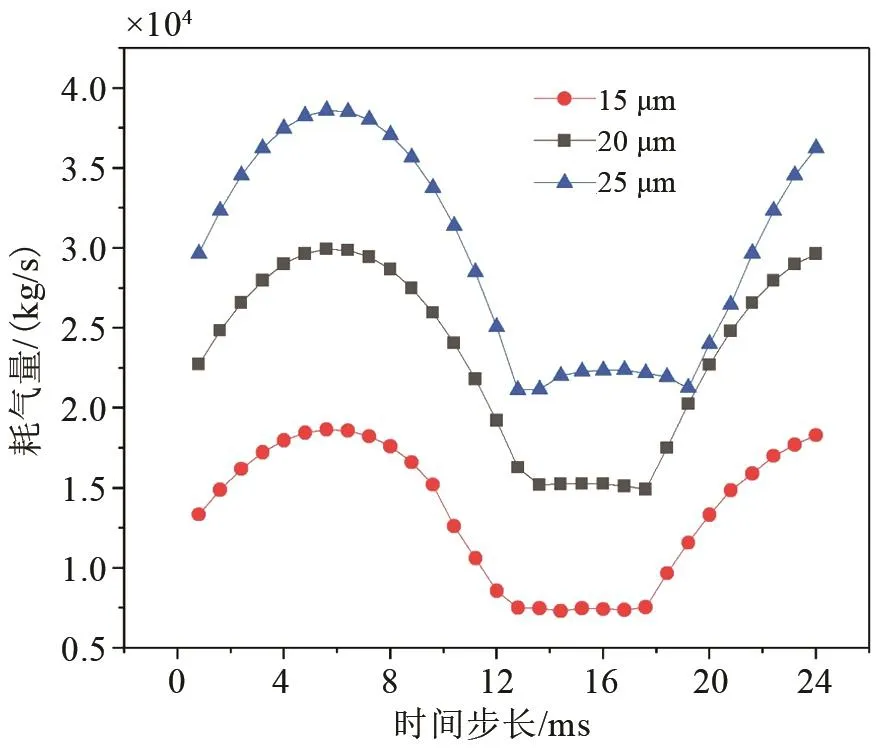

考虑到线性压缩机压缩活塞的运行特性,将气体轴承压缩腔一侧的压力出口定义为正弦变化的动态压力出口,另一侧设定为背压腔压力,研究了气膜厚度为15µm、20µm及25µm,偏心率为0.2的情况下的轴承承载力及耗气量的动态变化特性。

2.2.1 气体轴承承载力及耗气量的动态特性

图9、图10为不同气膜厚度静压气体轴承在动压出口条件下的承载力和耗气量随时间的变化情况。

图9 不同气膜厚度下承载力动态特性曲线Fig.9 Dynamic characteristics of bearing capacity under different gas film thickness

图10 不同气膜厚度下耗气量动态特性曲线Fig.10 Dynamic characteristics of gas consumption under different gas film thickness

由图9可知,随着气膜厚度的增大,轴承承载力先增大后减小,并在20µm时达到最大值,这与静压分析结果一致。当出口压力呈正弦变化时,轴承承载力也随之呈正弦变化,且正负半周期的时间不对称;当压缩机压缩气体时,轴承的承载力降低,持续时间较短;而当压缩腔内气体膨胀时,轴承承载力上升,且持续时间较长。这主要是由于背压腔的存在导致的,随着压缩机的运行,背压腔不断有气体流入,导致背压腔压力升高,进而推动压缩活塞偏移初始位置,使压缩行程变小,故气体膨胀和气体压缩时间不对称,对压缩机的性能产生不利影响。

由图10可知,气体轴承的耗气量随着出口压力的变化也呈现出动态特性。当压缩腔气体膨胀时,轴承耗气量较大,且持续时间较长;当气体压缩时,耗气量较小,持续时间较短,这与动态下承载力的变化情况是对应的,且气膜厚度对耗气量影响较大。大的气膜厚度会导致耗气量的大幅提升,加大了压缩机的泄漏损失,破坏了间隙密封,对压缩机的性能产生不良影响。

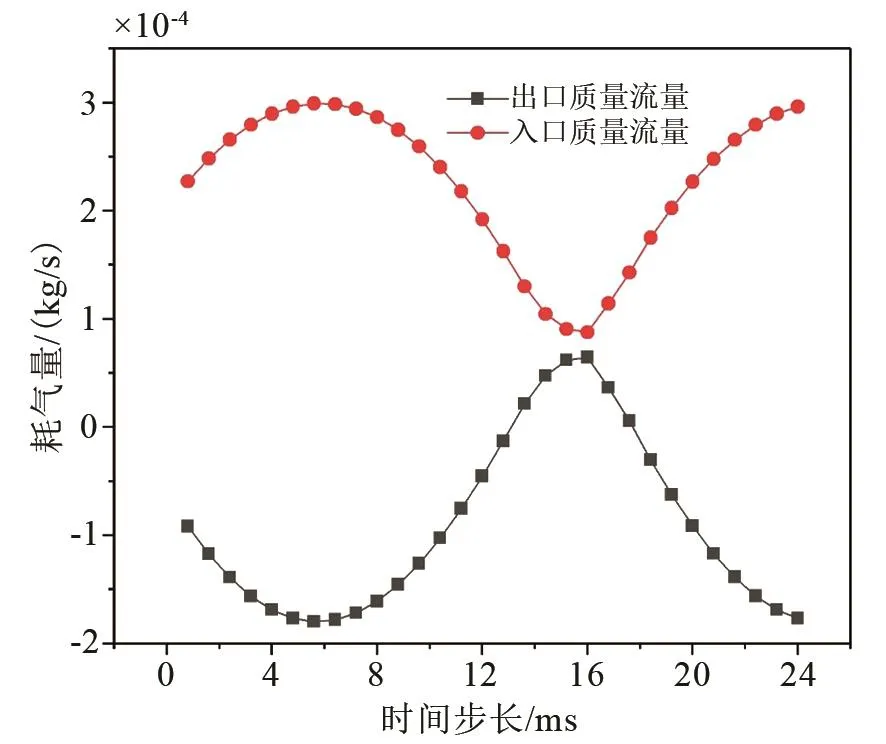

2.2.2 进出口质量流量的动态特性

图11为气膜厚度20µm,偏心率0.2情况下的静压气体轴承进口及动压出口的质量流量变化情况。由图可知,轴承进口及动压出口的质量流量均成周期变化,且相位相反。当压缩腔内气体膨胀时,动压出口质量流量增加且呈负值,表示气体流出气膜,轴承进口质量流量也大幅上升,进而耗气量增大,轴承承载力上升;当气体压缩时,压缩腔压力上升,动压出口质量流量呈正值,表示气体流入气膜,此时进口质量流量下降,导致耗气量降低,轴承承载力下降。

图11 动态出口压力下进出口质量流量变化曲线Fig.11 Change of import and export mass flow rate under dynamic outlet pressure

3 结论

本文通过有限体积分析的方法,对小型静压气体轴承进行了动、静态特性的分析,研究了小尺寸下静压气体轴承结构参数对其性能的影响,并分析气体轴承运行对压缩机造成的不良影响,得出结论:

(1)轴承承载力随着气膜厚度的增大呈现先增大后减小的趋势,耗气量则随着气膜厚度的增大不断增大。

(2)轴承承载力及耗气量都随着节流孔中心距的增大而增大。

(3)节流孔直径的增大会导致轴承耗气量的大幅上升,而对于承载力则存在最优孔径。

(4)对气体轴承动态特性的研究发现,过大的气膜厚度会加剧气膜内气体的流进流出,影响间隙密封,加大压缩机间隙密封气体泄漏损失。同时,气体轴承的运行会使背压腔内气体压力增加,随着压缩机的不断运行会导致活塞偏移初始位置,使压缩机压缩行程降低,对压缩机性能产生不利影响。