石墨烯基薄膜在真空检漏中的潜在应用

2021-06-07刘招贤孟冬辉任国华王莉娜孙立臣姜利祥闫荣鑫

刘招贤,孟冬辉,任国华,王莉娜,张 骁,韩 琰,孙立臣,姜利祥,闫荣鑫

(北京卫星环境工程研究所,北京 100094)

0 引言

航天器研制过程中从元器件、单机到系统都要进行检漏测试,漏率满足要求之后,才能正式投入使用[1]。随着对航天器密封性能要求的不断提高,对检漏灵敏度的要求也越来越高。目前,国内外已研制出由质谱仪和标准漏孔等组成的超灵敏检漏系统,其灵敏度可达10-15Pa·m3/s[2-3]。然而超灵敏检漏系统的核心器件—石英渗氦标准漏孔的下限只能达到10-10Pa·m3/s量级[4-8],与检漏系统灵敏度不匹配,导致检漏结果的准确性不高,严重影响着被检测器件的质量。即便改进传统材料的制备工艺也不能有效地提高标准漏孔的灵敏度。例如,25℃时,石英对 He气的渗透系数为:3.75×10-15m2/s[9],若用石英材料制作漏率为10-15Pa·m3/s量级的漏孔,则石英厚度须达到km量级。利用微纳加工工艺在SiO2表面制作的µm量级渗透单元,漏率也仅为10-9Pa·m3/s量级[10]。

2004年Novoselov研究组利用机械剥离法首次制备出石墨烯(GR)[11]。单层GR仅有单原子层厚度,具有良好的化学稳定性[12]和优异的力学性能[13]。GR是由sp2杂化的碳原子形成的蜂窝状二维纳米材料,π轨道的自由电子云占据了六元环结构的孔隙,即使He原子也无法渗透[14-15],这表明GR相比石英材料可以制作漏率更小即灵敏度更高的新型标准漏孔。

GR的衍生薄膜主要包括多孔GR和氧化石墨烯(GO)。多孔GR是指具有纳米孔隙的GR,可以采用不同方法去掉GR上的部分原子而获得。控制孔隙大小与密度即可调节多孔GR薄膜的选择透过性与渗透率。GO是GR的另一种衍生物,具有与GR相似的二维结构[16],一般采用溶液法大规模生产。GO表面分布着大量羟基、羧基和环氧基等极性含氧官能团,通过对这些基团的功能化设计,可以调节薄膜层间尺寸,从而调节GO薄膜的选择透过性。大面积多孔GR与GO都具有作为新材料标准漏孔的潜力。

本文首先讨论无缺陷GR的不渗透性,并以此为基础将多孔GR与GO作为GR基薄膜的代表,介绍其渗透通道,分析多孔GR的制备和机械强度。重点介绍本课题组对GO气体渗透性能的研究成果,为GR基薄膜在真空检漏中的应用提供参考。

1 GR的不渗透性

1.1 GR的晶格结构

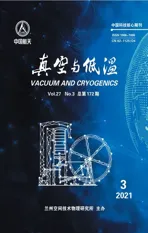

GR的理论厚度仅为0.335 nm,C-C键长为0.142 nm[17],如果仅考虑原子核,六元环孔隙大小为0.246 nm,考虑到碳原子的范德华半径为0.11 nm[18],孔隙大小会骤降至0.064 nm,原子直径为0.28 nm的氦原子也不能穿过,如图1所示。同时,C-C键能为4.9 eV,机械强度高(断裂强度为42 N/m,弹性模量为1 TPa)[13]。

图1 GR的晶格结构图Fig.1 The lattice structure of graphene

1.2 GR对He的不渗透性

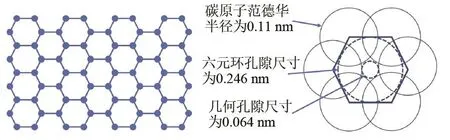

2008年,Bunch等[14]首次通过实验证明了运用机械剥离法制备的无缺陷GR对任何分子的不渗透性。此实验中,GR被悬置在边长4.75µm、深度380 nm的SiO2微腔上,二者由范德华力结合组成一个体积为µm量级的封闭微室,如图2(a)所示,测量该微室的气体渗透率。将微室整体放置在0.1 Pa压力环境中4天,微室内的气压pint=0.1 Pa,然后将微室置于大气中,微室内外压力差为Δp=pint-pext,采用原子力显微镜(AFM)连续扫描GR表面71.3 h得到表面挠度变化曲线,由于微室缓慢漏气,所以AFM扫描曲线越来越平缓,如图2(b)所示。插图为GR中心高度随时间的变化,第一个高度-175 nm是微室从真空中取出45 min后进行AFM扫描测试的结果。通过测量压力随时间变化并根据理想气体状态方程可计算微室漏率:

图2 无缺陷GR气体渗透性测试图Fig.2 The permeability test of defect-free graphene

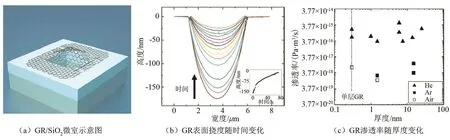

式中:N为微腔中分子数目;V为微腔体积;kB为玻耳兹曼常数;T为温度。

根据此原理测试几种不同厚度的GR薄膜对不同气体的漏率,如图2(c)所示。空气与Ar漏率相近,He的漏率要高两个量级为3.77×10-16~3.77×10-15Pa·m3/s,且与GR厚度无关,表明气体的泄漏通道不是GR薄膜,而是微室的SiO2墙或者是GR/SiO2界面。根据菲克扩散定律可估算SiO2的漏率约为3.77×10-15~1.89×10-14Pa·m3/s[19],与微室实际测量漏率值接近。另外,考虑量子隧穿效应,质量为m的粒子穿过高度V、宽度x的势垒的概率为:

假设粒子能量E=25 meV,势垒高度V=8.7 eV,势垒宽度即薄膜厚度x=0.3 nm,ћ为约化普朗克常数,可以求出气体对石墨烯的隧穿概率P=10-335。可见,所有气体(包括He)均无法渗透GR。

2 GR基薄膜材料传输通道

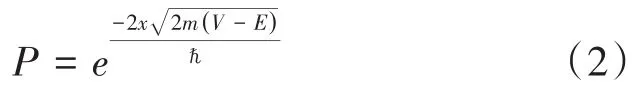

无缺陷GR薄膜的不渗透性为研究多孔GR与GO的选择性传输通道提供了前提。多孔GR是利用GR的固有缺陷以及在GR表面制作的孔隙作为传输通道,如图3(a)所示[20-21]。实线表示气体分子直接穿过孔隙,虚线表示气体分子首先被薄膜吸附,然后沿表面扩散至孔隙通过。气体的选择透过性由多孔GR的孔隙尺寸与气体分子尺寸的相对关系决定。给定两种不同的气体分子,根据多孔GR的孔隙大小应该有三种可能的状态:当孔隙较大时,两种气体分子均可通过薄膜,此时薄膜不具备选择性;当孔隙大小介于两种分子尺寸之间时,薄膜具有高选择性低透过率;当孔隙尺寸极小时,薄膜处于不透过状态[22]。图3(b)为多孔GR薄膜照片和扫描电子显微镜(SEM)照片。

图3 典型的多孔GR薄膜Fig.3 Typical porous graphene membranes

GO作为GR的衍生物,一般采用溶液法制备成膜,薄膜由大量GO薄片堆叠而成,气体传输通道如图4(a)虚线所示。薄膜渗透性与薄膜厚度、GO薄片尺寸L、层间距d均相关。GO表面分布着大量极性含氧官能团,层间距d与水密切相关,水蒸气几乎可以畅通无阻地透过厚度为1µm的GO薄膜。将GO薄膜在250℃的惰性气体中退火后[23],水的渗透性降低了100倍,层间距d由1nm降至0.4nm[24]。Abraham等[25]利用物理限域方法将GO层间距在0.98~0.64 nm间精确控制,对NaCl具有97%的截留率,表现出良好的选择透过性。GO薄片尺寸L延长了传输距离,降低了渗透率,通过优化调整GO层间结构,可以调节薄膜的选择透过性与渗透率。图4(b)为1µm厚GO薄膜照片和SEM截面图。

图4 典型的GO薄膜图Fig.4 Typical GO membranes

3 多孔GR

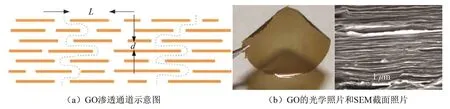

化学气相沉积(CVD)已成为制备大面积GR的最佳途径之一[26-27]。用CVD法制备GR的基本原理是使甲烷(CH4)与H2气在高温金属衬底Cu箔催化作用下形成GR岛,之后岛状GR在Cu箔表面连成片形成多晶GR薄膜[26-27],如图5(a)所示。可以通过卷对卷转移法将Cu箔上的GR转移到其他任意柔性衬底上,如图5(b)所示。索尼公司将CVD法制备GR与卷对卷法转移GR相结合,通过工艺优化,成功地在PET表面上转移了超过100 m长度的GR薄膜,已经在柔性电极领域有了初步应用,如图5(c)所示。

图5 GR的制备和转移示意图Fig.5 Schematic of the preparation and transfer of graphene

扫描透射电子显微镜(STEM)观察用CVD法制备的单层GR表面分布着1~15 nm大小的孔隙,83%的孔隙直径在10 nm以下,如图6(a)、(b)所示,这些孔隙使单层GR具有气体渗透性[21]。由此表明,用CVD法制备的GR薄膜可以作为制备多孔GR的原材料。

图6 用CVD制备的多孔单层GR薄膜Fig.6 Porous single-layer graphene membranes prepared by CVD method

3.1 多孔GR的制备

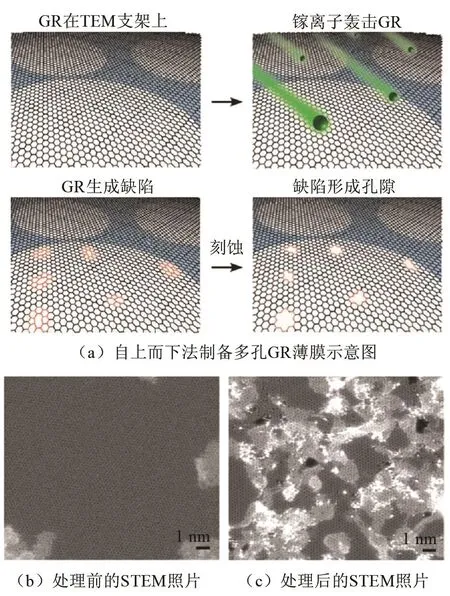

多孔GR的制备方法可分为自上而下法和自下而上法[28]。自上而下法是利用电子或离子轰击[29-30]、化学或等离子体刻蚀[31-32]将碳原子从GR晶格中移除、氧化或者降解,形成多孔结构。例如O’Hern等[33]采用离子轰击单层GR的方法将孤立的亚纳米缺陷引入晶格中,然后通过氧化刻蚀促进亚纳米缺陷生长成为纳米孔隙,如图7(a)所示。图7(b)、(c)分别是GR处理前和经过60 min离子轰击的STEM照片,可以看到,GR经过处理可以有效提高孔隙密度,孔隙尺寸约为0.40 nm±0.24 nm。另有研究表明,离子入射角和能量决定了缺陷种类,离子通量决定了缺陷密度,刻蚀时间决定了孔隙直径[34]。

图7 自上而下法制备多孔GR薄膜示意图及GR处理前后的STEM照片Fig.7 Schematic diagram of the porous graphene prepared by top-down method and the surfa cemorphology of porous graphene before and after treatment

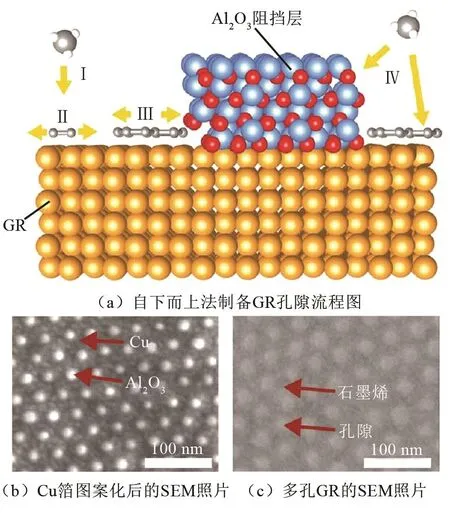

自下而上法是首先在Cu箔衬底上沉积一层10 nm厚图案化的Al2O3作为惰性阻挡层,在处理过的Cu箔衬底上生长GR时,CH4分子会选择性地在暴露的Cu箔区域分解形成C(I),之后C在Cu箔表面成核(II),扩散生长至Al2O3阻挡层(III)直到GR薄膜覆盖整个暴露的Cu箔表面(IV),如图8(a)所示[35]。采用此方法制备的GR薄膜的孔隙尺寸与Al2O3阻挡层图案尺寸相差1 nm。表明Al2O3阻挡层几乎可以准确地终止GR的生长。图8(c)是将多孔GR转移到SiO2/Si上的SEM照片。与自上而下法相比,用此法形成的纳米孔边缘更加光滑且无序性更小。

图8 自下而上法制备多孔GR薄膜示意图Fig.8 Schematic diagram of the porous graphene prepared by bottom-up method and SEM images

3.2 多孔GR的机械强度

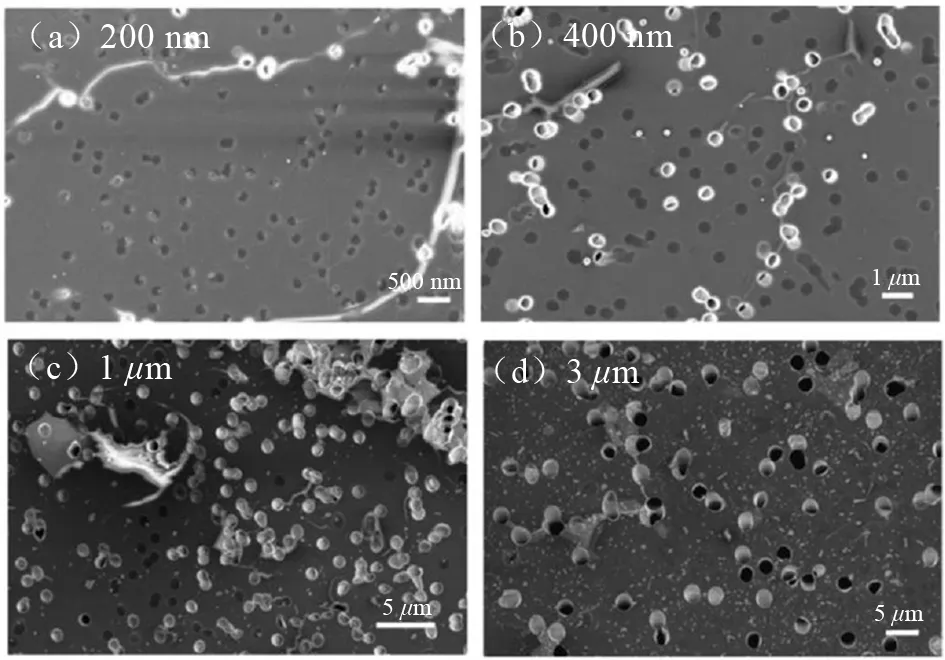

GR具有非常高的机械强度,Wang等[36]测试了用CVD法生长的GR薄膜在多孔聚碳酸酯(Poly Carbonate Track-etchel Menbrane,PCTEM)衬底上对不同气压的承受情况。

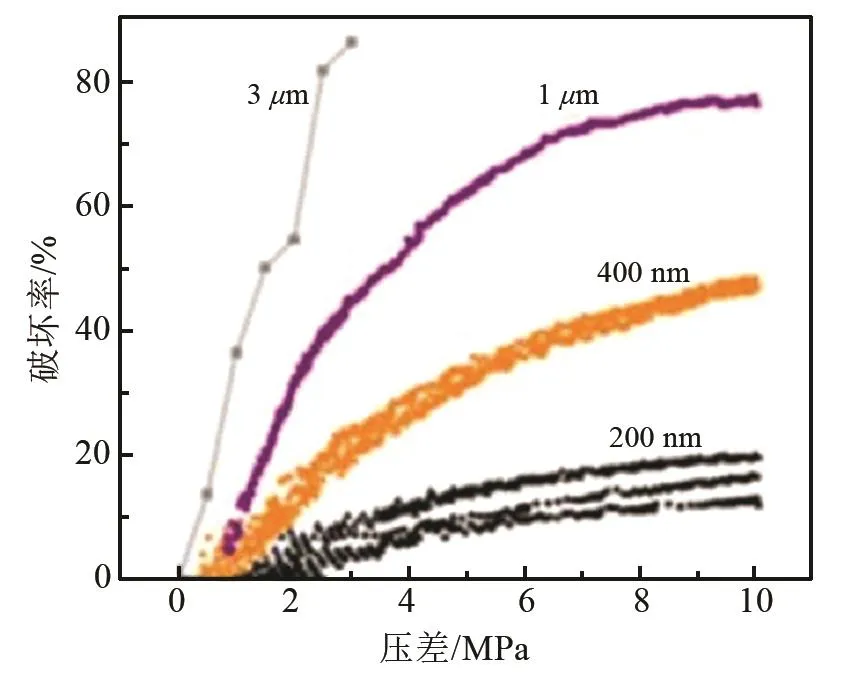

将CVD法制备的GR转移至PCTEM衬底上,衬底孔隙直径从小到大依次为200 nm、400 nm、1 μm、3 μm,分别测试四组样品在相同压差下GR薄膜的破坏率。破坏率是通过监测GR薄膜的气体流量变化来测量的。图9是实验后薄膜的SEM照片。GR薄膜的破坏率随着衬底孔隙直径增大明显变大。通过测量特定孔隙直径的GR在不同压差下破坏率的变化可以得到图10[36]。结果表明,GR薄膜被放置在孔径更小的PCTEM衬底上时,可以承受更高的压力,这是因为对于给定的施加压力,支撑孔越小GR中的应力越小,同时限制了由褶皱造成的更大的损伤。没有褶皱或裂纹的GR薄膜区域可以承受10 MPa的压力差。

图9 实验后GR薄膜的SEM图像Fig.9 SEM images of graphene membranes after burst tests

图10 衬底孔隙大小对GR耐压能力的影响Fig.10 Effect of substrate pore size on the ability to withstand pressure

相较于无缺陷GR,孔隙和缺陷会使多孔GR的机械强度降低约一个数量级[37]。Liu等[38]发现多孔GR强度受孔隙的大小、形状、密度多重影响。分子动力学模拟表明,多孔GR承受压力大小与支持层孔隙直径成反比,当支撑层孔隙直径为1 μm时,多孔GR理论上最大可以承受57 MPa的压力[39],足以满足标准漏孔对材料机械强度的要求。

4 GO薄膜

GO是GR的一种衍生物,一般采用溶液法制备,目前已形成大规模生产条件。Wang等[22]发现,H2O之外的任何气体均不可渗透1 μm以上的GO薄膜。Li等[40]发现,随着GO膜厚度从1.8 nm增加到18 nm,H2与He对薄膜的渗透性呈指数下降。由于相邻GO层之间的H键将所有GO薄片紧密地结合在一起,因此所得的GO膜具有优异的机械强度[41]。这些都表明GO膜是一种极具潜力的标准漏孔新型材料。本章重点介绍本课题组将GO膜作为标准漏孔新型材料的研究成果。

4.1 GO膜的制备

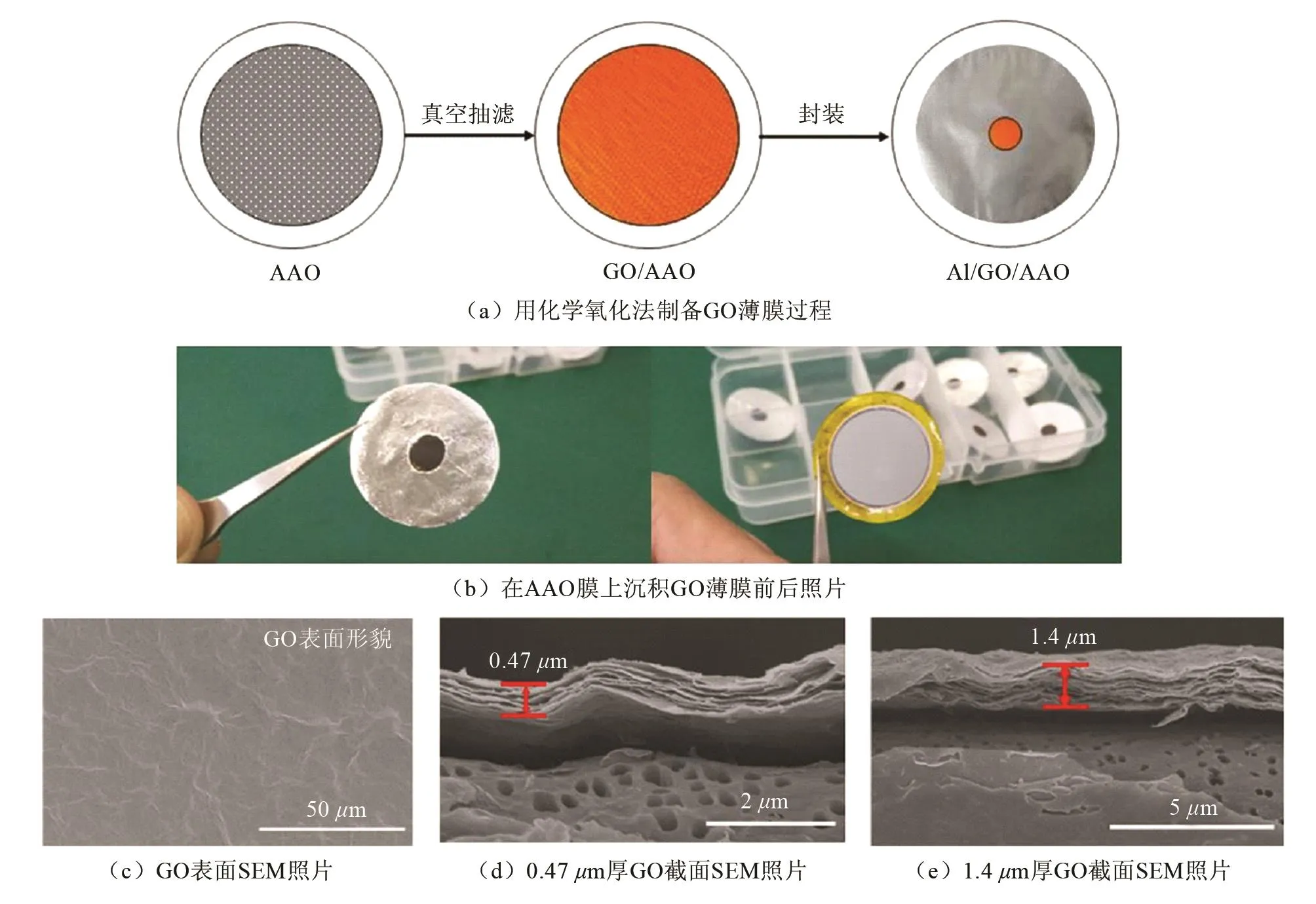

通常采用化学氧化石墨的方法制备GO,根据氧化物的不同,主要可以分为:Brodie[42]、Staudenmaier[43]、Hofmann[44]和 Hummers[45]等四种方法。Hum‐mers法相较于其他方法快捷,其过程为:用硫酸、硝酸钠和高锰酸钾处理石墨使之氧化,然后使用双氧水去除高锰酸钾,最后洗涤反应物得到GO分散液。利用真空抽滤法将GO分散液沉积在具有200 nm孔隙直径、25%~50%孔隙率的阳极氧化铝(AAO)上,通过控制GO分散液的体积实现对GO薄膜厚度的控制[46],如图11所示。

图11 用化学氧化法制备GO薄膜及薄膜的形貌Fig.11 Schematic diagram of the GO membrane preparation and SEM images

4.2 GO薄膜的渗透性

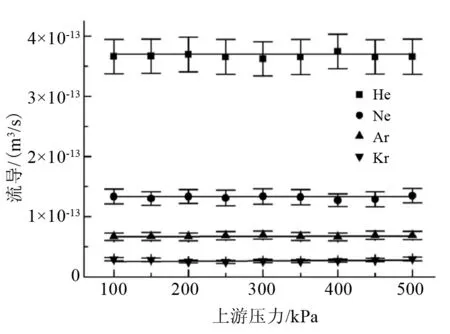

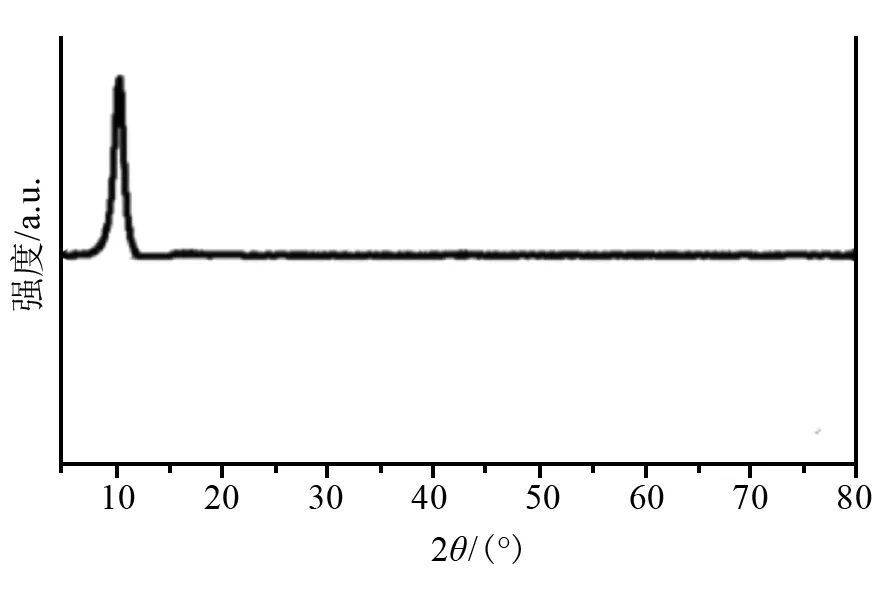

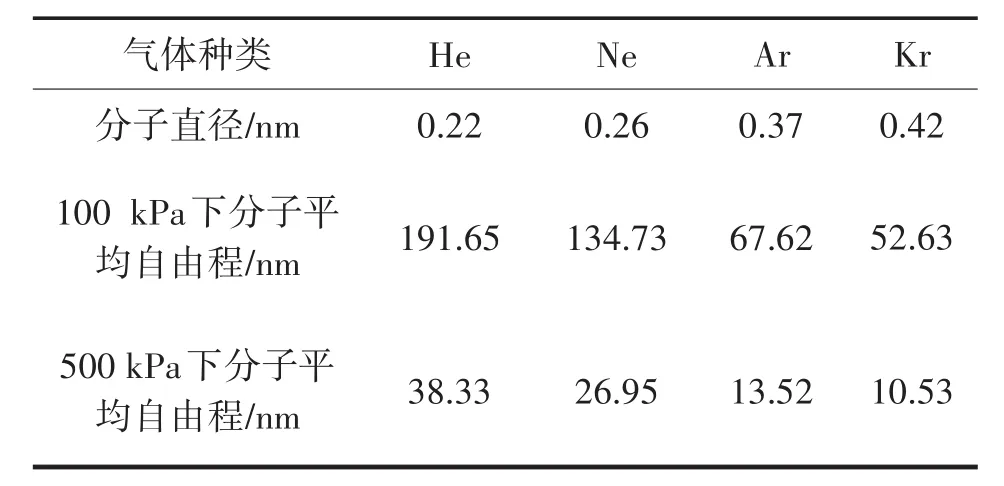

为了研究影响GO薄膜渗透性的因素,首先测试了不同气体通过800 nm厚度的GO薄膜的流导与压力差的关系,如图12所示。四种气体通过GO薄膜时流导不随压力增大而变化,并且当压力增大到500 kPa时,GO薄膜对任何气体均保持稳定的流导,表明800 nm厚的GO薄膜在500 kPa压力下均能保持完整,具有较强的机械强度稳定性。四种气体的流导各不相同,He的流导显然大于其他三种气体,表明GO薄膜具有较好的选择渗透性,通过调节GO薄膜的厚度与制备工艺,有可能实现GO薄膜对He的选择渗透。根据GO薄膜的X射线衍射谱(XRD)计算出GO薄膜中的薄片层间距为0.88 nm,如图13所示。四种气体在常温下的分子平均自由程均远大于GO膜的层间距,如表1所列,因此四种气体穿过GO薄膜时始终保持分子流状态[46]。

图12 不同压力下不同气体通过GO薄膜的流导Fig.12 Dependence of gas conductance on upstream pressure

图13 GO薄膜的XRD谱Fig.13 XRD results of the GO membrane

表1 20℃时几种气体分子的平均自由程Tab.1 Mean free paths of various gas molecules at 20℃

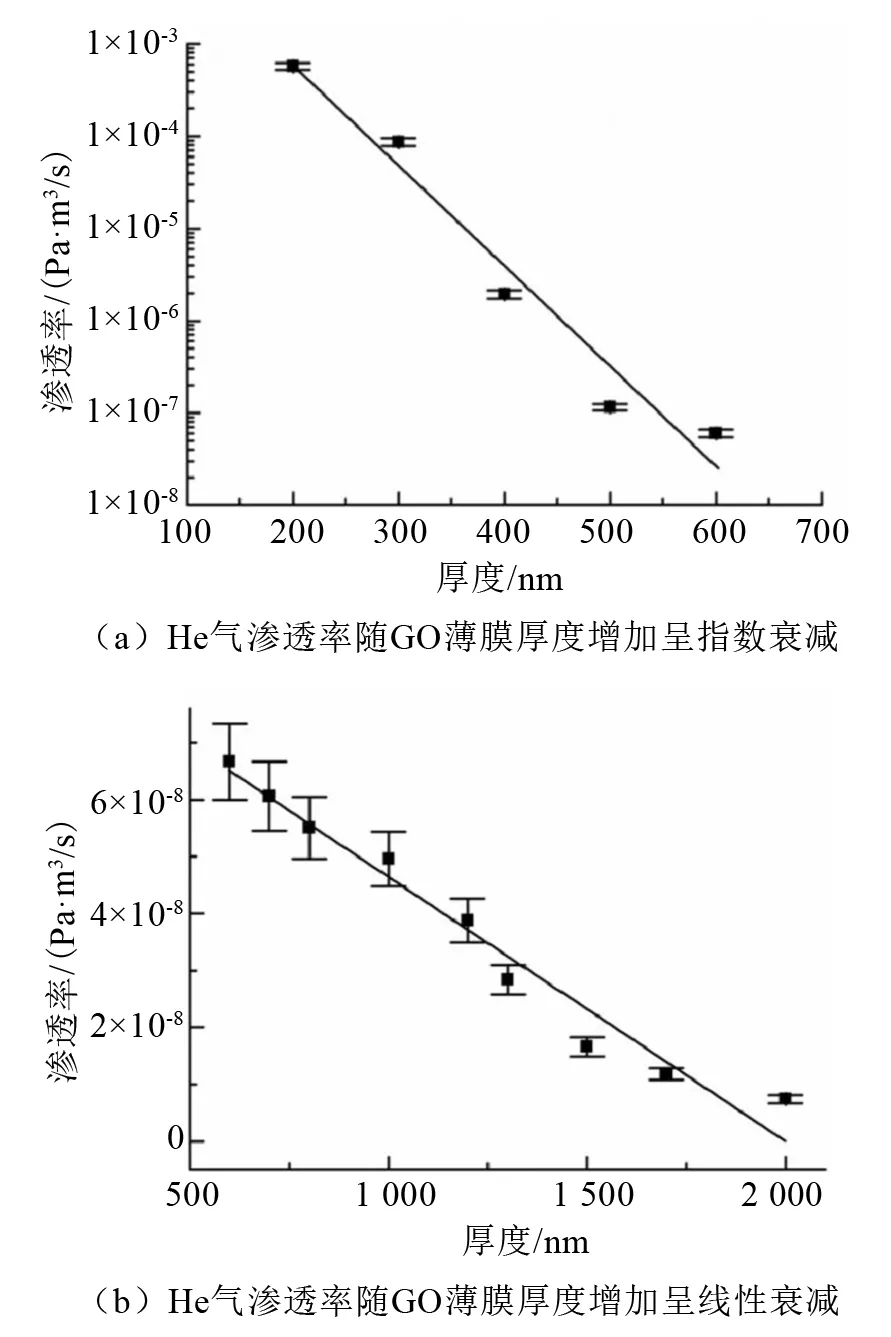

之后保持压力差为150 kPa,研究GO薄膜厚度对He渗透率的影响[46]。随着GO薄膜厚度从200 nm增加到600 nm,He气的渗透率呈指数衰减,如图14(a)所示。而当GO薄膜厚度超过600 nm时,He渗透率呈线性衰减,如图14(b)所示。这是因为当层数较少时,单层GO薄片的缺陷在气体渗透中起主要作用,而当厚度超过一定阈值时,层间通道变为气体渗透的主要通道。在真空检漏技术中,利用低层数GO薄膜渗He率与厚度呈指数关系的特性,可以通过很小的厚度变化实现较大的漏率变化,从而获得宽量程范围的渗He型标准漏孔。

图14 He气渗透率与GO薄膜厚度关系Fig.14 Dependence of He leakage rates on membrane thickness

5 结论

本文就GR基薄膜材料在真空检漏中作为标准漏孔的新型渗透材料进行了可行性研究,结论如下:

(1)GR晶体的六元环具有稠密的电子云使气体分子穿透的势垒极大且量子隧穿概率极低;

(2)用CVD法制备的GR有缺陷,在孔隙直径200 nm的衬底上最高可承受10 MPa的压力,是一种极具潜力的标准漏孔新型渗透材料;

(3)GO薄膜可承受至少500 kPa压力,对四种气体不同的渗透率也证明了GO薄膜具有良好的选择透过性;制备工艺简单,便于大规模生产。

GR基薄膜材料的高机械强度与选择透过性使其有望成为新一代标准漏孔的新型渗透材料,而多孔GR薄膜的孔隙尺寸与孔隙率的控制仍是亟待解决的问题,也是本课题组下一步的研究重点。