铯束管超高真空维持特性研究

2021-06-07刘志栋郭美如

郑 宁,杨 军,陈 江,王 骥,刘志栋,郭美如

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

0 引言

铯束管是铯原子钟的核心部件,利用铯133原子的超精细能级从F=3(mF=0)到F=4(mF=0)的跃迁谱线对激励信号起鉴频作用,与频标电路形成闭环锁定,输出稳定的频率信号[1]。

铯束管是一个复杂的电真空器件,涉及到的材料有聚酰亚胺、铝、不锈钢、镍、无氧铜、石墨、陶瓷、金属铯等。在铯束管研制过程中,制定了相应的清洗、去油、真空除气工艺,同时铯束管在封装过程中经历了长时间的高温烘烤真空除气。铯束管工作时,材料表面放气及铯炉产生的弥散铯原子成为影响铯束管真空度的关键因素。铯束管选用溅射离子泵来维持真空度。本文对铯束管的真空设计进行讨论,测试溅射离子泵的各项性能指标,并对铯束管的长期真空维持特性进行实验验证。

1 铯束管的真空设计

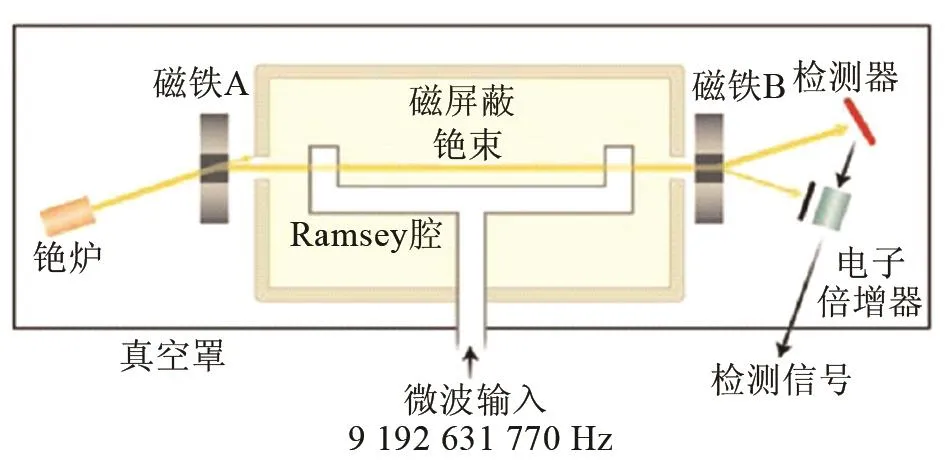

铯原子束流轨迹如图1所示,铯原子束从铯炉喷出后,经过A选态磁铁偏转进入微波腔,在微波腔内跃迁的铯原子被B选态磁铁偏转进入检测器。在这个过程中,除了正常被选态磁铁偏转外,铯原子还与铯束管内残留的气体分子发生碰撞,压力越小,发生碰撞的铯原子越少,到达检测器的原子束流量越大,信号越强,信噪比越高。

图1 铯原子束流轨迹示意图Fig.1 Schematic diagram of cesium beam path

在铯束管中铯原子束流强度随束源距离的增大而减小,距束源l处的束强I(单位时间内通过单位面积的原子数)为:

式中:I为有碰撞情况下的束强;I0为无碰撞情况下的束强;l为准直器到离化丝之间的距离;λ为气体分子的平均自由程。铯束管从大气状态下开始抽气,假设残余气体的成分仍然以空气为主,对于20℃的空气,平均自由程λ与压力p的关系可简化为λ=6.667×10-3/p,代入式(1)可以得出铯原子相对束流强度为:

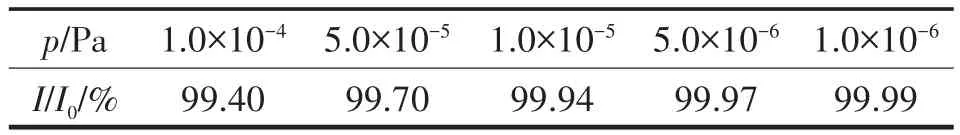

对于小型铯束管来说,准直器与离化丝之间的距离l=0.4m,当压力变化为10-6~10-4Pa时,相对应的束流强度计算值如表1所列。

表1 铯原子相对束流强度与压力的关系Tab.1 Dependence of the relative beam intensity on the pressure

通过以上计算可知,当压力小于1×10-5Pa时,会有99.94%的铯原子不与气体分子发生碰撞,可以从准直器到达离化丝,满足铯束管对压力的要求。进一步降低压力,对铯原子束流强度的改善效果越来越小。

在铯束管内必须安装溅射离子泵来长期维持铯束管内的真空度。溅射离子泵依据潘宁放电原理,在电场和磁场的联合作用下,较长的一段时间内形成持续放电,把各种气体埋在溅射沉积的钛层中[2]。潘宁放电是一种在很低压力下仍能自持的放电,故能在高真空与超高真空环境使用。由于溅射离子泵抽速小,铯束管内零部件多,因此,不仅对材料选择、真空除气工艺等有严格的要求,还要特别注意零部件的真空保护存放、铯束管组装环境和真空洁净度等,以免造成对各零部件的污染。

2 铯束管超高真空维持特性测试

铯束管工作时,从材料表面释放的气体和从铯炉喷射出的铯原子被溅射离子泵抽除,当放气量与溅射离子泵的抽速相等时,达到动态平衡。在铯束管贮存期间,材料表面释放的气体逐渐累积,压力升高,但管内压力不能大于溅射离子泵的启动压力,需定期给铯束管加电抽除气体。因此,溅射离子泵的抽速,启动压力对铯束管的真空设计具有重要的参考意义。

2.1 溅射离子泵抽速测试系统及测试方法

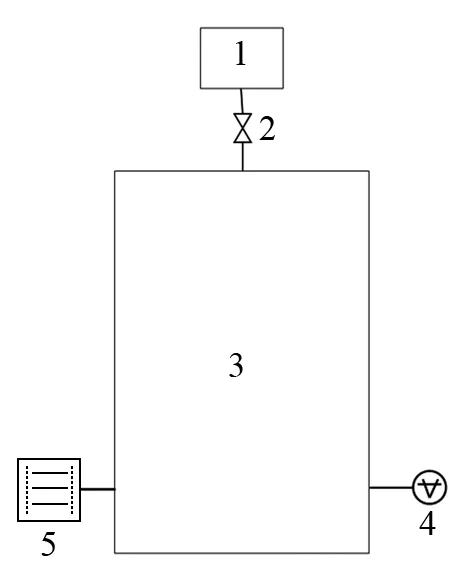

溅射离子泵抽速测试系统主要由气体流量计、校准室、真空规、抽气系统、烘烤系统、控制系统等组成[3]。

图2 溅射离子泵抽速校准装置工作原理图Fig.2 Schematic diagram of pumping speed calibration standard device

溅射离子泵抽速测试采用流量计法[4],其工作原理图如图3所示。

图3 流量计法抽速测试原理图Fig.3 Schematic diagram of pumping speed test by flow meter method

当校准室处于高真空时,将恒定气体流量Q引入校准室,进入校准室的气体被待测溅射离子泵抽走,当校准室内压力保持不变时,即达到动态平衡,pb为校准室的平衡压力。在理想状态下(校准室没有漏放气),进入校准室的气体流量Q等于溅射离子泵抽走的气体流量,溅射离子泵抽速S可用式(3)计算:

由式(3)可知,溅射离子泵的抽速就是气体流量与校准室平衡压力比,提高流量计微小流量测量精度和压力测量精度是流量计法测试溅射离子泵抽速的关键。在非理想状态下,校准室内的气体流量应考虑材料放气率[5]和真空计抽速的影响。因此,校准室使用全金属材料,并对材料进行高温除气处理来减小放气率。

2.2 铯束管超高真空维持测试

铯束管内不能直接测量压力,因此铯束管的超高真空维持测试,需要对溅射离子泵在不同压力下的工作电流进行测试,根据工作电流与压力的关系来判断铯束管内的压力。

3 实验结果及分析

3.1 溅射离子泵抽速测试

抽速测试按照如下步骤进行:首先将待测溅射离子泵安装在校准装置上,并进行检漏;然后启动抽气机组抽气,当校准室内的压力小于1.0×10-3Pa时,对校准室及溅射离子泵进行烘烤除气24 h,烘烤温度300℃;当烘烤结束后,启动溅射离子泵,关闭抽气机组阀门,打开流量计阀门使氮气以恒定流量进入校准室,测量校准室进气后的平衡压力,用式(3)计算溅射离子泵的抽速。

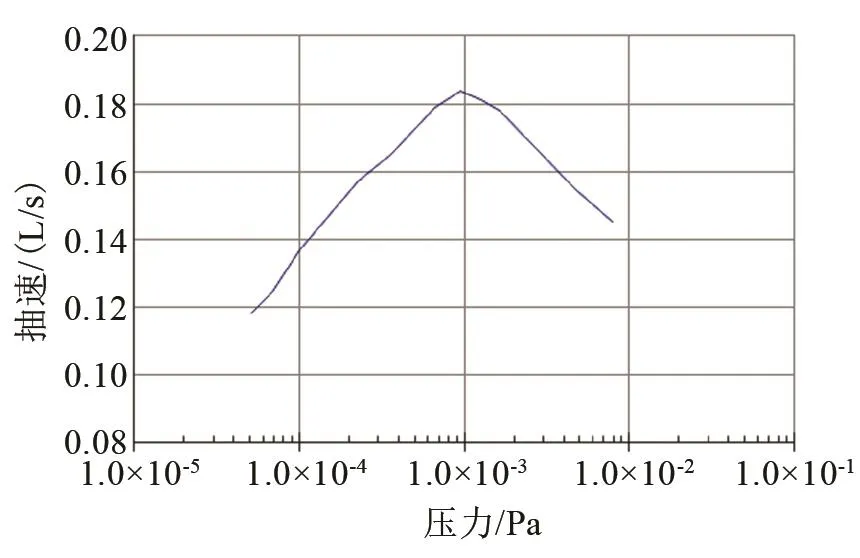

抽速测试结果如图4所示,溅射离子泵对氮气的最大抽速为0.184 L/s,是对干燥空气抽速的90%[6]。

图4 溅射离子泵抽速曲线Fig.4 Pumping speed curve of sputtering ion pump

由于电离真空计本身也具有一定的抽速,抽速在10-2~10-1L/s[7]之间,因此上述测量方法只适用于1.0×10-4Pa以上压力的精确测量[8]。

溅射离子泵抽速测量在微型真空泵校准装置上完成,测量误差主要来源于测试室内壁放气、压力的测量、流导的测量等,在不同压力范围,其对应的测量误差也不一样[3]。

3.2 溅射离子泵工作电流与压力的关系

溅射离子泵工作电流与压力的关系如图5所示,当压力小于2.0×10-6Pa时,电流趋近于0.1µA。密封型铯束管内无法直接测量压力,可以用图5来判断铯束管内的压力[9]。

图5 溅射离子泵工作电流与压力的关系曲线Fig.5 Relationship between working current and pressure of sputtering ion pump

3.3 压力测量

测试室内压力为1.0×10-1Pa时,启动溅射离子泵,在115 s后,测试室内的压力即可达到5.0×10-5Pa。当压力大于1.0×10-1Pa时,溅射离子泵高压电源启动保护功能,无法工作。铯束管内压力在1.0×10-3~1.0×10-1Pa之间时,溅射离子泵工作电流增大会导致大量的钛沉积到绝缘陶瓷板上,使绝缘陶瓷板金属化,绝缘强度降低,寿命降低。

3.4 铯炉温度与压力的关系

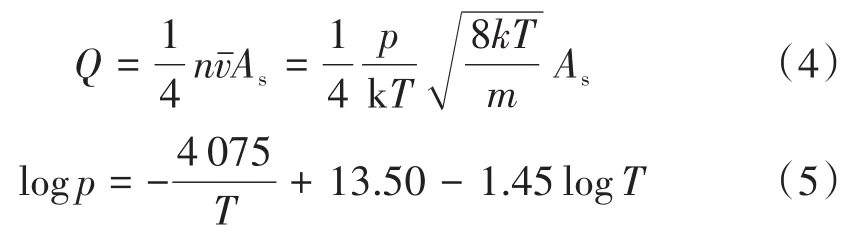

铯原子钟通过提高铯炉温度来提升性能。在铯束管内零部件表面放气量不变的情况下,铯炉温度决定了铯束管内的压力。铯炉采用多孔准直通道,单位时间内从铯炉溢出的原子数为[1]:

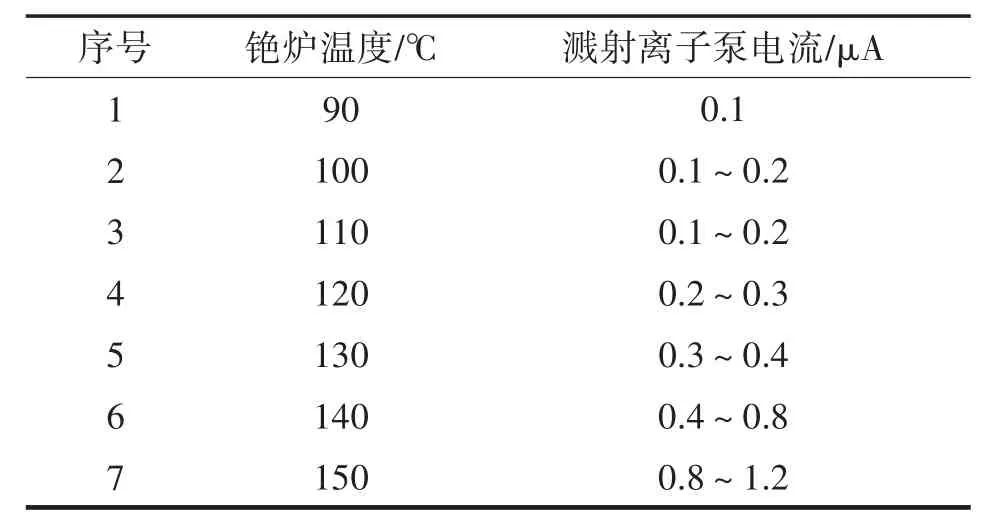

实验测试了铯炉温度在90~150℃之间变化时溅射离子泵的工作电流,如表2所列,从工作电流可以推导出铯束管内的压力。当铯炉温度在90~130℃之间时,铯束管内的压力在10-6Pa量级,当铯炉温度升至140℃时,溅射离子泵最大电流为0.8µA,对应的压力约为2.0×10-5Pa。

表2 铯炉温度与溅射离子泵电流的关系Tab.2 The relationship between temperature of Cesium oven and working current

3.5 铯束管真空保持实验

实验用铯束管贮存期超过1年,铯束管真空保持实验数据如表3所列。数据表明,铯束管经过真空高温烘烤后,管内放气量很小,长期储存后真空保持较好,溅射离子泵启动电流没有超出设计值,初始电流为4µA,20 s后,工作电流达到0.1µA,对应的压力达到了10-6Pa量级。

表3 溅射离子泵工作电流Tab.3 Current of sputtering ion pump

4 结论

铯束管的工作压力应小于1×10-5Pa,此时铯原子相对束流强度达到了99.94%,进一步降低压力,对铯原子束流强度的改善效果越来越小。溅射离子泵测试结果表明,压力为1.0×10-3Pa左右时抽速最大,最大启动压力为1.0×10-1Pa。铯炉温度在90~130℃之间时,溅射离子泵抽速可满足使用要求,当铯炉温度升高至140℃以上时,压力变大,信噪比降低,必须提高溅射离子泵的抽速来保持铯束管内的真空。铯束管封装过程中,必须通过真空高温烘烤除气工艺减小铯束管内的材料放气率。铯束管长期储存后,溅射离子泵仍然可以正常启动,且在20 s内即可将铯束管压力抽至1.0×10-5Pa以下,达到铯束管正常工作所需的真空度。由于溅射离子泵有最大启动压力,因此,铯束管在储存期间,须定期启动溅射离子泵抽除管内气体以维持铯束管内真空环境。