真空下载荷对a-C:H超润滑薄膜的摩擦学性能影响研究

2021-06-07刘兴光张凯锋汪科良郑玉刚

赵 蒙,周 晖,刘兴光,张凯锋,汪科良,郑玉刚

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

0 引言

超润滑现象(摩擦因数μ<0.01)[1]及实现超润滑的方式是近年来研究的热点问题。根据国内外已发表的研究结果,高含H量的碳基薄膜是目前能在宏观尺度实现超润滑的材料之一,因其工程适用性而受到特别关注。研究表明,高含H量碳基薄膜的摩擦学性能对测试条件和薄膜的H含量有高度依赖性[2-5],不同的试验参数(载荷、转速、气氛、表面粗糙度等)对碳基薄膜的摩擦学行为及性能有极大影响,而载荷对薄膜摩擦学性能影响的研究大多集中在不含H或含H量极少的碳基薄膜上,对高含H量碳基薄膜性能影响的研究不够充分。本论文开展载荷对a-C:H薄膜摩擦学性能的影响及机制的研究,为薄膜的实际应用提供有价值的实验数据。

1 实验与表征

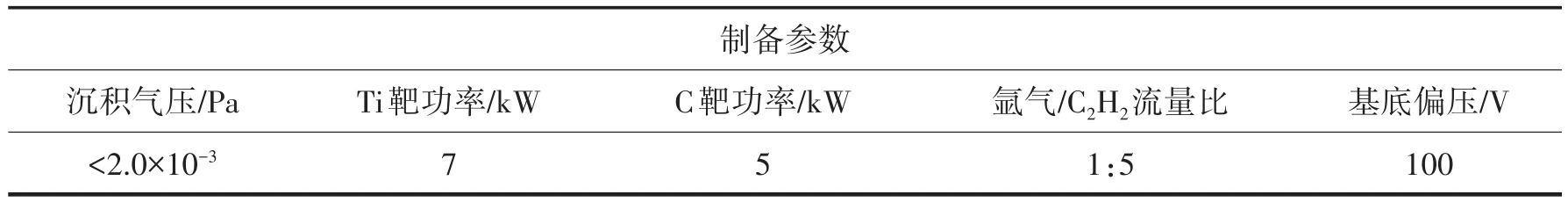

试样基底材料为9Cr18抛光不锈钢(Φ32 mm×5 mm,Ra<0.1 μm,HRC57~58),制备薄膜前对其依次用乙醇和丙酮超声清洗各5 min。采用非平衡磁控溅射技术在试样上制备约2.6µm厚的a-C:H薄膜。具体制备参数如表1所列。

表1 a-C:H薄膜制备参数Tab.1 The preparation parameters of a-C:H films

采用真空球盘摩擦实验机进行摩擦实验,摩擦对偶为直径8.0 mm、HRC58、Ra<0.02 µm的9Cr18钢球,实验压力低于1×10-2Pa,实验转速为1 000 r/min,载荷分别为2.5 N、5.0 N和7.5 N。首先研究载荷对薄膜摩擦学性能(摩擦因数、耐磨性能)以及摩擦界面处碳相结构和H元素含量的影响;其次研究不同的碳相结构和H元素含量对薄膜摩擦因数及耐磨性能的影响。为此,将实验分为两个阶段,第一阶段实验停止后保持摩擦副位置不变,磨痕状态不变(不擦除磨屑、不更换接触点),避免位置的改动影响试样表面转移膜的状态。对磨痕进行拉曼光谱分析,得到载荷与摩擦界面处碳相结构以及H含量的关系。第二阶段实验,对比第一阶段结束后摩擦界面处的情况与第二阶段实验开始时的摩擦学行为,分析摩擦学行为机制。实验总转数为2.25×105r,第一阶段为 0~1.50×105r,第二阶段为1.50×105~2.25×105r。转数的选择范围基于前期实验数据获得。须保证第一阶段结束后,大部分工况条件下薄膜仍处于超润滑状态,结合摩擦界面处的分析结果,研究超润滑阶段载荷对薄膜摩擦学性能的影响;第二阶段转数选择时,须保证部分工况下薄膜摩擦因数超出超润滑状态,部分工况下薄膜摩擦因数仍处于超润滑状态,对比分析两种不同状态对薄膜摩擦学性能的影响。

采用Taylor Hobson公司的CCI光学表面轮廓仪及光学显微镜对薄膜的磨痕形貌、磨损体积进行分析。用磨损率反映薄膜的耐磨性能,计算式如下:

式中:Wr为磨损率,m2/N;Wv为磨损体积,m3;L为法向载荷,N;Sd=2πRn为磨损距离,m;R为磨痕半径,m;n为摩擦实验转数;S为磨痕截面面积,m2。

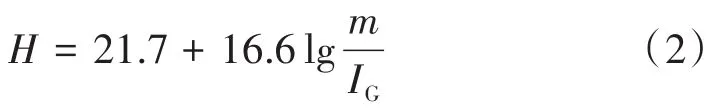

采用可见光(532 nm)拉曼光谱仪分析薄膜在不同工况下摩擦前后摩擦界面处碳相结构及H元素的相对含量[6]。计算如式(2):

式中:H为H元素的相对含量,at.%;m为斜率;IG为G峰强度(sp3C-C峰强度)。

2 结果及讨论

2.1 第一阶段实验结果分析

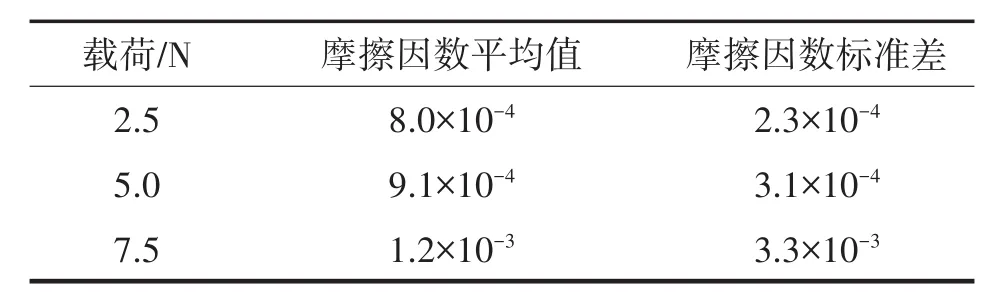

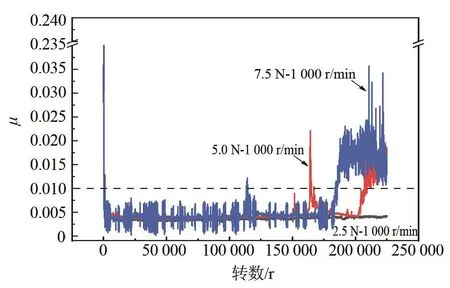

高含H量a-C:H薄膜在不同载荷下摩擦因数值随转数的变化如图1所示。表2列出了不同载荷下摩擦因数的平均值及标准差。将各工况下第一阶段实验结束后的摩擦界面处拉曼光谱进行分峰处理,如图2所示。为方便分析将具体数据统计如表3所列。

结合图1和表2可知,在实验选取的载荷范围内,薄膜均能达到超润滑状态。薄膜的摩擦因数随载荷增加呈现出增加趋势,但从表2可以看出,增量在10-3量级,在实验误差允许的条件下,可以认为载荷在一定范围内的变化不会影响薄膜的摩擦因数值;从表2还可以发现,薄膜在三种载荷下的摩擦因数值的标准差随载荷的增大而增大,值得注意的是,当载荷从5 N增加至7.5 N时,标准差值增加了一个数量级,表明载荷的增大会使薄膜的摩擦因数变得不稳定,且载荷超过一定阈值后,这种不稳定现象会陡增,结合图1可以看出,这种不稳定现象在7.5 N载荷下的摩擦实验中表现得十分明显。

表2 不同载荷下摩擦因数平均值及标准差Tab.2 The average value and standard deviation of coefficient of friction under different loads

图1 不同载荷下摩擦因数随转数的变化曲线Fig.1 The coefficient of friction under different loads

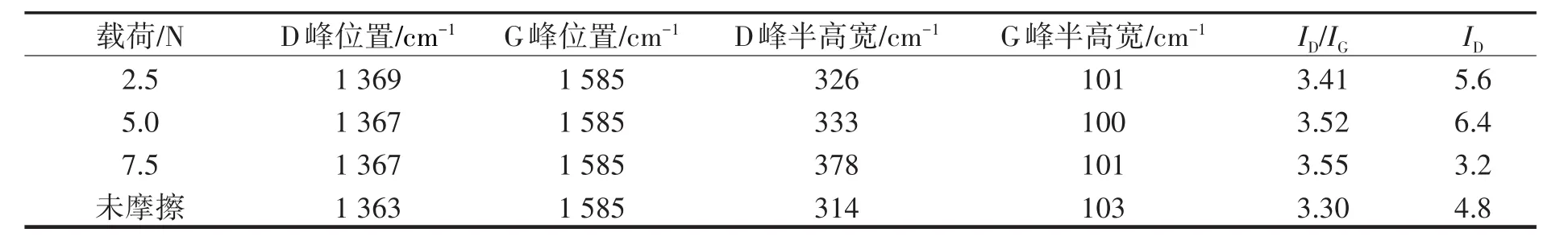

结合图2和表3数据可以看出,不同载荷下ID/IG值(sp2C-C峰强度与sp3C-C峰强度比值)比未磨损试样表面均有所上升,说明薄膜摩擦界面处的sp3键在摩擦过程中转化为sp2键,与文献报道的结果一致[7-9],且这种转化趋势随着载荷的增大而增大;对比2.5 N与5.0 N两种载荷情况可知,D峰强度ID随载荷增大而增大,但7.5 N载荷下的ID值最低,远小于其他两种载荷,而7.5 N工况的ID/IG值最高,表明7.5 N下摩擦界面处的sp3键转为sp2键程度最高,D峰强度下降可能是由于大量石墨环连接成片所造成的。综上所述,薄膜摩擦界面处的sp3键在较高的摩擦载荷下更易于石墨化,表明摩擦剪切力对薄膜石墨化起着重要作用。

表3 不同载荷下摩擦界面处拉曼分析结果Tab.3 The Raman analysis results of friction interface under different loads

图2 不同载荷下摩擦界面处的拉曼光谱Fig.2 The Raman spectra of friction interface under different loads

Casiraghi等[6]对不同含H量的DLC薄膜进行的拉曼分析发现,不同H含量对拉曼光谱产生影响。按照Casiraghi给出的公式定性计算了不同载荷下第一阶段实验后摩擦界面处H元素的相对含量及方差(每个磨痕选取5个点),如表4所列。

由表4可见,随着载荷的增大,摩擦界面处H元素的相对含量依次降低,说明载荷的增大会使薄膜摩擦界面处的H元素损耗速度增加。从H元素含量的方差可以看出,摩擦界面处H元素的消耗不是均匀的,这种现象随着载荷的增大而增大,说明较高的载荷不仅会增加H元素的消耗速率,同时也会使这种消耗的不均匀性增大。这可能是由于a-C:H薄膜网状结构[2]的弛豫现象导致的。随着载荷增大,摩擦界面上每个点的形变量增大,恢复时间增大,弛豫现象的影响增大,使得摩擦界面处的C-H键断裂率升高,H元素的损耗量增大。同时,因为弛豫现象导致的局部“塌陷”和磨损导致的表面粗糙度增加,使得磨损过程中的冲击效应增大,磨损不均匀,各观测点所得结果差异变大(即方差增大)。

表4 第一阶段实验后不同载荷下磨痕对应的H含量Tab.4 The H content of wear scar under different loads after the first stage experiment

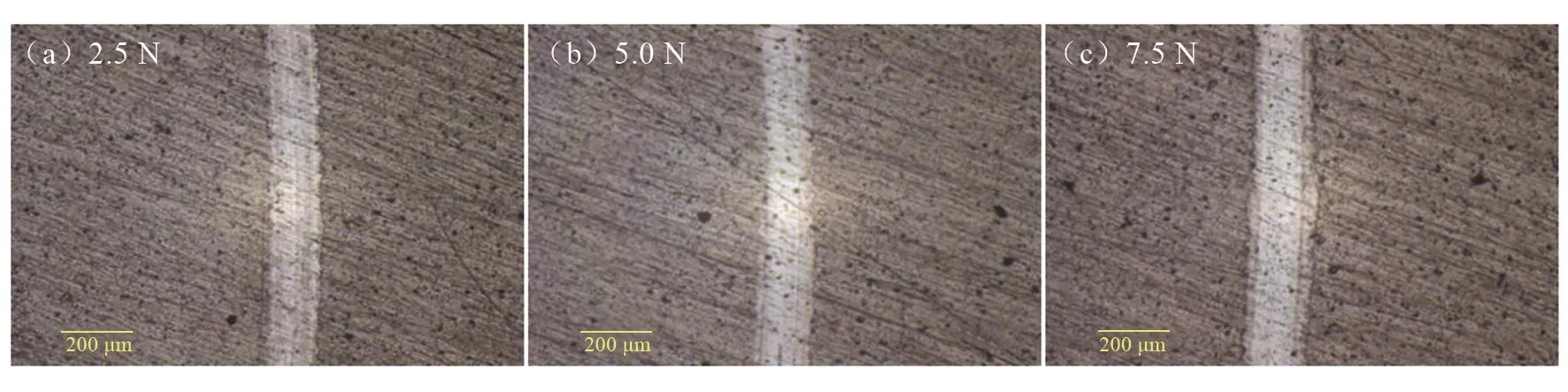

第一阶段实验结束后磨痕的光学显微镜照片如图3所示。不同载荷下的摩擦界面处均未出现明显磨损现象,磨痕光滑,几乎没有磨屑。用表面轮廓仪进一步观测发现,不同载荷下薄膜的磨损率都非常小,以致无法计算出,这说明,在第一阶段不同载荷下薄膜均处于超润滑状态。可见在超润滑状态下,载荷在一定范围内对于薄膜耐磨性能的影响有限,薄膜表现出良好的耐磨性能。

图3 第一阶段不同载荷下磨痕的光学显微镜照片Fig.3 Optical micrographs of wear scar under different loads in the first stage

2.2 第二阶段实验结果分析

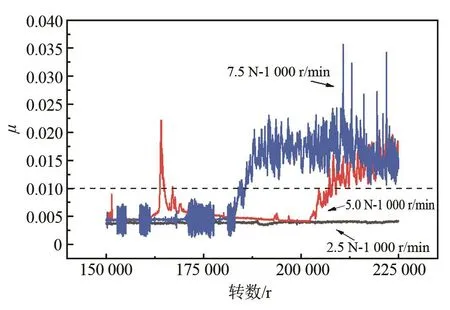

第二阶段摩擦因数值随转数变化曲线如图4所示。结合图4和表3,对比ID/IG值与第二阶段实验开始时的摩擦因数值,可以看到两者没有明显的关系,说明石墨化程度的增加对薄膜的减摩性能并没有影响;结合图4与表4可见,薄膜维持超润滑状态的转数随着第一阶段实验后H含量的下降而下降,表明H含量是薄膜维持超润滑状态的决定因素。值得注意的是,H含量虽然对薄膜的超润滑寿命有至关重要的影响,但是对第二阶段起始时的摩擦因数值没有太大影响,表明H含量对薄膜减摩性能的影响存在阈值,即薄膜保持超润滑状态需要H含量达到一定浓度,与文献结果一致[10-15]。

图4 第二阶段薄膜的摩擦因数随转数的变化曲线Fig.4 The coefficient of frictionat second stage under different loads

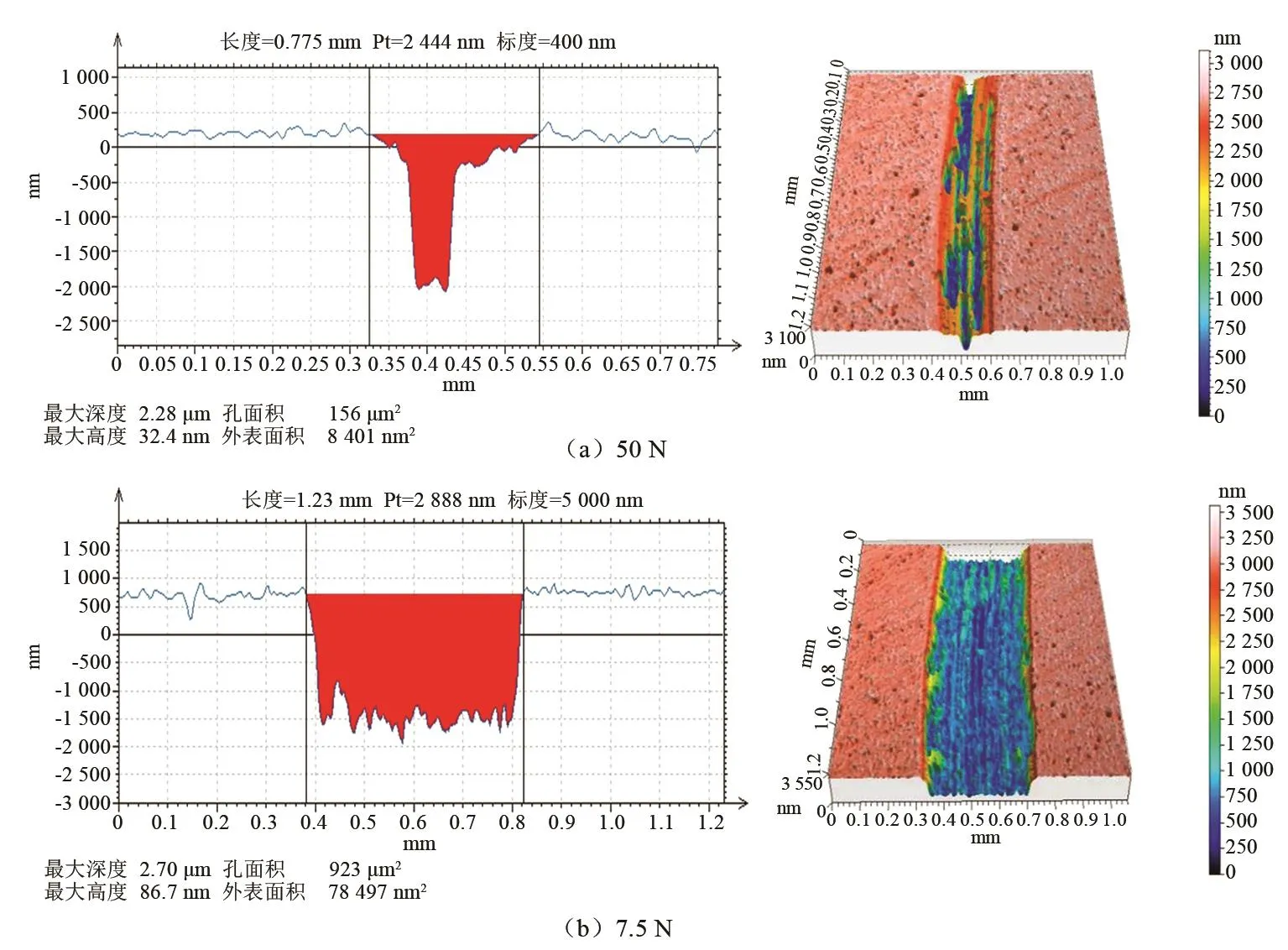

第二阶段实验结束后的磨痕如图5所示,对比图5和图3可见,在2.5 N载荷下,薄膜仍处于超润滑状态,磨损情况与第一阶段相近,几乎没有磨痕出现;在5.0 N和7.5 N载荷下,摩擦因数超出超润滑区间,薄膜出现严重磨损现象,摩擦界面处有大量的剥落。表面轮廓仪观测结果如图6所示,2.5 N载荷下的磨损率仍非常小,无法计算出;5.0 N下的磨损率为1.39×10-16m2/N;7.5 N下的磨损率为5.46×10-16m2/N,表明薄膜的耐磨性能依赖于薄膜的超润滑状态(即超低的摩擦因数值),一旦超出超润滑区间,同时由于薄膜的硬度较低(5.3 GPa)[2],随着摩擦因数的升高出现严重的磨损。

图5 第二阶段不同载荷下磨痕的光学显微镜照片Fig.5 Optical micrographs of wear scar under different loads in the second stage

图6 第二阶不同载荷下的磨痕形貌图Fig.6 Morphology of wear scar under different loads in the second stage

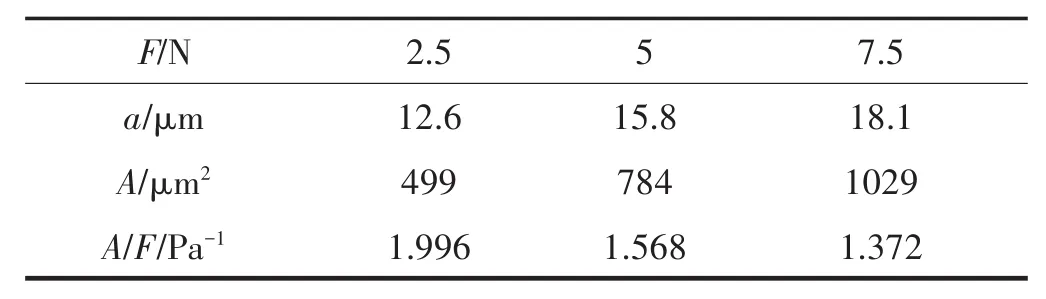

关于载荷对碳基薄膜摩擦因数的影响,大量研究从Hertz弹性接触理论[11]角度进行了解释,为便于比较,本文根据Hertz弹性接触理论进行如下计算,结果如表5所列。

表5 根据Hertz接触理论计算出的a、A、A/F值Tab.5 The calculated a,A,A/F values based on Hertz contact theory

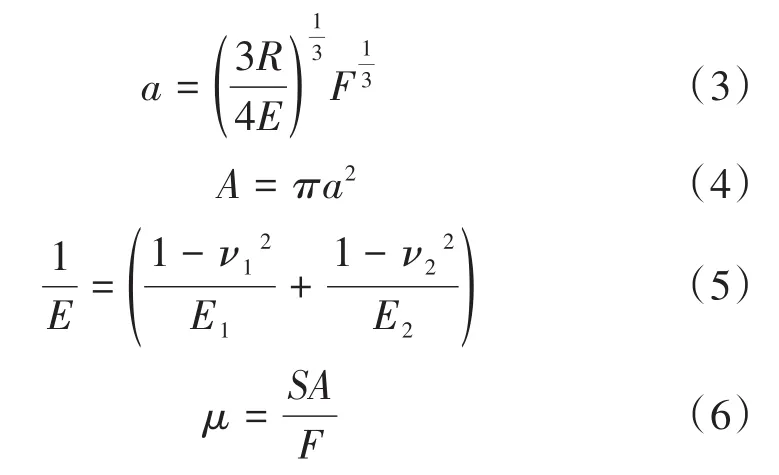

式中:a为接触半径,µm;F为载荷,N;E为综合弹性模量,GPa;A为真实接触面积,µm2;μ为摩擦因数;S为薄膜抗剪切强度,GPa;取9Cr18钢的弹性模量E1=200 GPa,泊松比ν1=0.3;a-C:H薄膜的弹性模量E2=42 GPa,泊松比ν2=0.3。

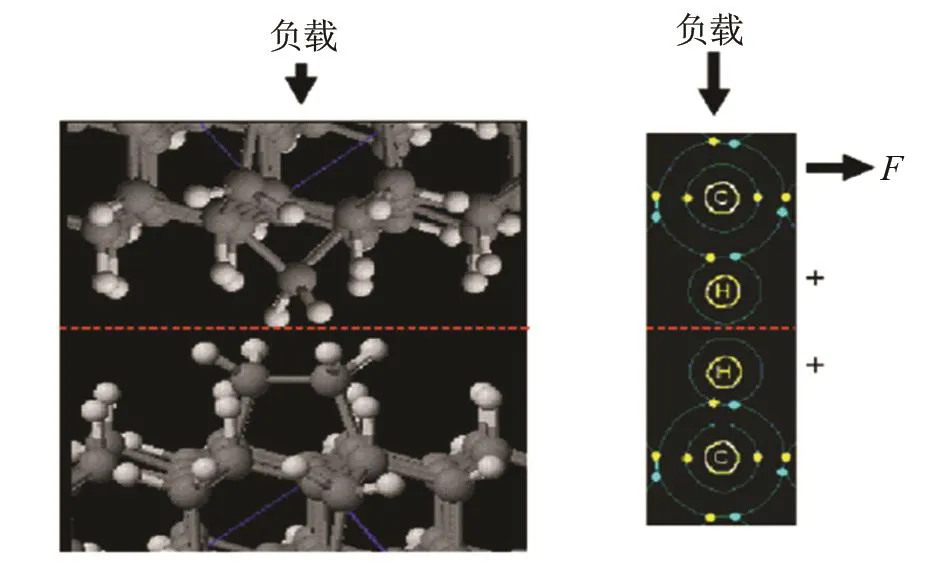

由表5可知,A/F随载荷的增大而逐渐降低。在S不变的前提下,摩擦因数正比于A/F,即载荷对摩擦因数的影响主要依赖于实际接触面积的变化[16-17]。但对比图1发现,在超润滑阶段,摩擦因数基本不受载荷影响。Hertz接触理论并不能很好地解释薄膜在超润滑阶段的摩擦特性。对高含H量的薄膜,摩擦界面处产生的C-H/H-C偶极排斥作用是其实现超低摩擦因数的机制之一[14,18],如图7所示。这种排斥作用是导致Hertz接触理论的计算结果产生误差的原因之一[2,19-21]。综上所述,与无H的DLC薄膜相比,载荷对高含H量碳基薄膜的减摩性能影响机制更加复杂,无法仅从Hertz接触理论角度解释。

图7 a-C:H薄膜摩擦界面处产生的C-H/H-C偶极排斥作用机制图[14]Fig.7 Mechanism schematic diagram of C-H/H-C dipole re‐pulsion at the friction interface of a-C:H films[14]

3 结论

(1)载荷增大会导致a-C:H薄膜与9Cr18钢球摩擦副摩擦界面处石墨化程度增大,同时也会增大H元素的消耗速率以及消耗的不均匀性。

(2)在超润滑阶段,载荷对a-C:H薄膜与9Cr18钢球摩擦副的摩擦因数没有太大影响。H元素的加入使得薄膜摩擦学行为变得十分复杂,无法仅从Hertz弹性接触理论的角度解释载荷对薄膜摩擦因数的影响。

(3)薄膜的减摩性能依赖于超润滑阶段的超低摩擦因数。在超润滑阶段,不同载荷下薄膜磨损率都很小,超出超润滑阶段,磨损率显著上升。