质谱仪在空间行波管生产中的超灵敏度检漏应用

2021-06-07刘晋允赵世柯梁晓峰于文杰魏晶慧于海兵

刘晋允,赵世柯,梁晓峰,于文杰,魏晶慧,于海兵,汪 洋

(1.中国电子科技集团公司第十二研究所,北京 100015;2.普发真空技术(上海)有限公司,上海 200127)

0 引言

空间行波管是卫星通讯系统中重要的功率放大器件,广泛应用于卫星通讯、导航定位、微波遥感等领域[1-2]。由于产品在空间的不可维护性,保证空间行波管具有极低的漏率成为实现其高可靠、长寿命的必要条件。四极质谱仪是利用四极杆电场对不同质荷比离子的筛选作用,实现质量分离,具有高灵敏度、高分辨率、体积小、质量轻的优点。通过监控示漏气体离子流,四极质谱仪可用于漏率小于10-12Pa·m3/s的超灵敏度检漏[3-4]。目前一般商用检漏仪检漏下限为5×10-13Pa·m3/s,清华大学在2003年研制出我国第一台灵敏度为10-15Pa·m3/s的检漏仪[5],2017年卢耀文等[6-7]研制出下限为10-16Pa·m3/s的检漏仪。然而,在空间行波管实际生产过程中,尽管所有零部件均通过了检漏,但因空气中的水气、尘埃等常导致微小漏孔发生堵塞现象[8],使得用再高灵敏度的仪器也无法检出漏孔。另外,在电真空器件高温排气过程中,有缺陷的材料、焊缝等经长时间烘烤后,也会发生漏气。所以在电真空器件封离前,进行超灵敏度检漏是非常重要的[9-12]。

本文结合空间行波管的实际生产过程,在排气台上测试四极质谱仪的检漏性能。期望为实现空间行波管的高可靠、长寿命提供保障。

1 排气系统

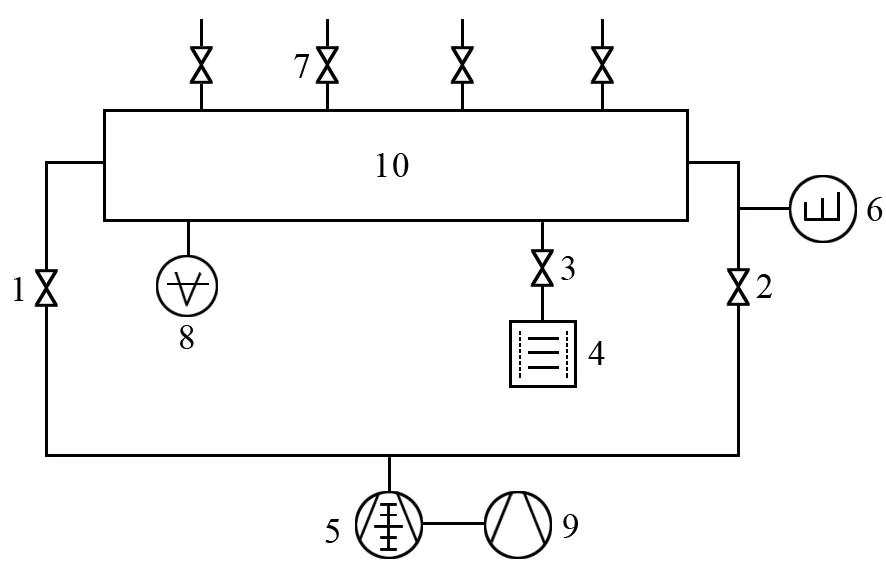

整管排气是空间行波管封离前的最后一道工序,器件经高温烘烤使得在封离时内部压力达到超高真空10-8~10-7Pa。图1为空间行波管烘烤排气系统。

图1 空间行波管烘烤排气系统Fig.1 Baking exhaust system of space traveling wave tube

2 质谱仪检漏性能测试与可靠性验证

2.1 质谱仪检漏灵敏度测试

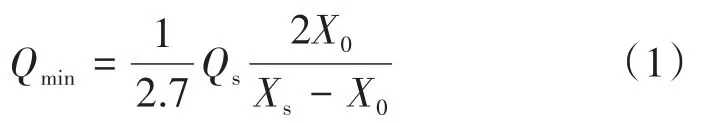

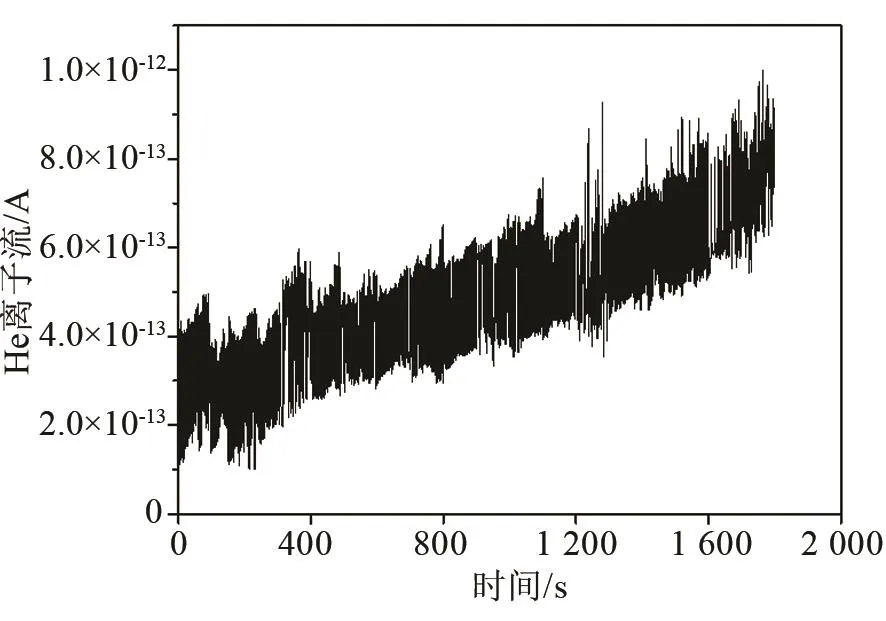

将漏率为1.8×10-8Pa·m3/s的标准漏孔接入排气台1个阀7对应的工位,其余3个工位均密封。测试前,对排气台系统进行高温烘烤除气。压力达到10-7Pa后,开质谱仪,待压力稳定,且离子流稳定后,关闭阀门1、2、3,可测得本底He离子流变化率X0。开漏孔后,可测得标准漏孔的He离子流变化率Xs。利用式(1)对质谱仪灵敏度Qmin进行计算[5]:

式中:Qs为标准漏孔漏率,Pa·m3/s;采用累积法检漏时,X0为He离子流的本底增长率,A/s;Xs为打开标准漏孔后的He离子流增长率,A/s。

图2为不开漏孔时He离子流随时间的增长曲线。由于抽气通路关闭,系统内本底He的累积导致X0=2.4×10-16A/s。图3为开漏孔后,He离子流随时间的增长曲线。可以看出,标准漏孔He离子流变化率Xs=1.7×10-10A/s。

图2 累积法测试的系统本底的He离子流变化Fig.2 Time dependent ion current of He background under accumulation mode

图3 累积法测试的标准漏孔的He离子流变化Fig.3 Time dependent ion current of He under accumulation mode with a reference leak of 1.8×10-8Pa·m3/s

结合测试结果以及标准漏孔漏率Qs=1.8×10-8Pa·m3/s可知,在空间行波管实际生产过程中,利用质谱仪检漏的灵敏度可达1.9×10-14Pa·m3/s,优于一般商业检漏仪约一个量级。

2.2 质谱仪检漏的可靠性验证

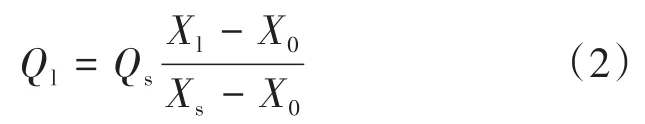

为验证质谱仪检漏的可靠性,实际测试了一支已确定漏气的空间行波管。测试前,该管用商业检漏仪未检出漏。对该管进行正常的真空烘烤排气处理,然后用累积法进行检漏。漏率Ql由式(2)获得[5]:

式中:Xl为漏气行波管的He离子流增长率,A/s。

测试过程为:A时刻打开标准漏孔,选用系统平衡后的BC段进行离子流增长率拟合,得Xl=2.6×10-12A/s,结合标准漏孔漏率可得该空间行波管的漏率为2.8×10-10Pa·m3/s,测试结果如图4所示。

图4 累积法测试的空间行波管的He离子流变化Fig.4 Time dependent ion current of He under accumulation mode with a Leaky Space TWTs

该漏气空间行波管在前期未能检出漏,分析认为是因空气中的水气或尘埃将漏孔堵塞,造成了不漏的假象,但不漏是暂时的。经高温烘烤和抽气,漏点暴露。维持该支空间行波管内部真空,将外侧暴露大气24 h后,同样采用累积法进行检漏,发现漏孔再次被堵上。接着又对其进行第二次烘烤,漏点暴露。

由此可知,漏率为10-10Pa·m3/s量级的漏孔在大气中非常容易堵塞。而烘烤可使水气的张力下降,并加速蒸发。因此,可在空间行波管烘烤排气后,在排气台上利用质谱仪尽快对怀疑漏气的行波管进行检漏。若无法确定是否漏气,可对其进行高温烘烤,并重新检漏核查。

2.3 排气台不同工作状态下质谱仪的检漏灵敏度测试

因累积法为静态测试方法,He离子流处于积累过程,漏孔的定位相对困难。另外,累积法测试过程须将抽气通道关闭,而一般质谱仪正常工作时,要求压力低于5×10-2Pa。这导致在一些实际生产工作状态下,质谱仪的工作环境无法保证。所以,结合排气台的工作状态,对不同动态条件下质谱仪的检漏灵敏度进行了测试。当采用动态法检漏时,式(1)中X0为质谱仪本底He离子流,A;Xs为被测漏孔的He离子流,A。

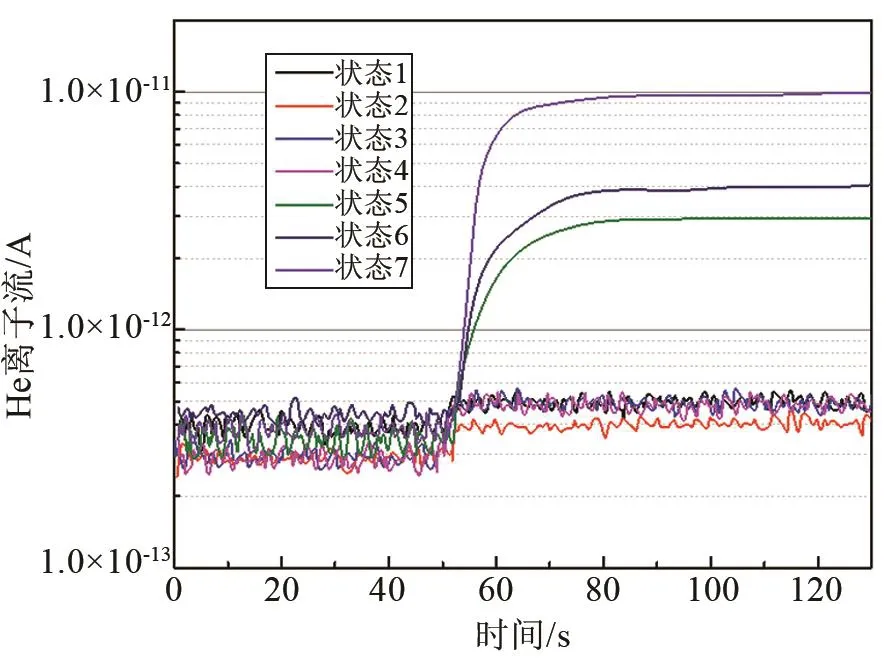

利用上节中漏率为2.8×10-10Pa·m3/s的空间行波管进行动态检漏测试。图5为排气台在七种不同工作状态下的He离子流变化曲线。表1给出了七种工作状态下的动态检漏灵敏度。

图5 漏率为2.8×10-10Pa·m3/s的空间行波管在排气台不同工作状态下的He离子流变化Fig.5 Time dependent ion current of He under seven different dynamic modes with a leaky Space TWTs of 2.8×10-10Pa·m3/s

表1 排气台在不同工作状态下的动态检漏灵敏度Tab.1 The leak detection sensitivity under seven different dynamic modes

比较状态1~4与状态5~7,后三组工作状态下的检漏灵敏度相较前四组高了近一个量级。即分子泵阀1打开相较关闭状态,漏孔引起的He离子流变化量非常小。这是因为示漏气体He会被分子泵抽走,没能被质谱仪采集到。比较状态5、6和状态7的测试结果可看出,离子泵阀3关闭较打开状态的灵敏度高出约半个量级。同样是因为分流现象,导致He大部分被离子泵组抽走。由于离子泵组较分子泵组对惰性气体的抽气能力要弱,所以分流作用对状态1~4的影响要小。若放气点为A,工作状态为7时,不考虑器壁的吸附作用,He均经过质谱仪被泵抽走,此时检漏灵敏度非常高,达到8.3×10-12Pa·m3/s。若同时打开阀1(状态3),结合管道流导预估(阀1管道DN100,阀2管道DN35)仅有约1/30的气体流经质谱仪。此时检漏灵敏度降为3.1×10-10Pa·m3/s。综上,动态检漏时,应尽可能在工作状态7下进行。

3 结论

本文针对空间行波管微小漏孔常发生堵塞的问题,结合空间行波管的实际生产过程,建立了器件封离前的超灵敏度检漏方法,对其检漏性能及可靠性进行了测试与验证。主要结果表明:(1)在排气台上利用质谱仪检漏可靠,灵敏度达到1.9×10-14Pa·m3/s,可对器件经烘烤后出现的漏孔进行定位。为完成高可靠空间行波管的封离提供有效保障;(2)采用动态检漏时,检漏下限可达8.3×10-12Pa·m3/s。若以检漏为目的安装质谱仪时,应考虑气体的分流问题,有必要单独设置一路经过质谱仪的抽气通道;(3)漏率在10-10Pa·m3/s量级的漏孔在大气中易被堵塞,烘烤可使漏点暴露。在实际生产中,可对无法确定是否漏气的器件进行烘烤,重新检漏核实。