军用H62黄铜罐开裂原因

2021-06-07王嵩蒲尉成栋于玲君

徐 幸, 徐 斌, 王嵩蒲, 尉成栋, 于玲君

(杭州制氧机集团股份有限公司, 杭州 310000)

黄铜由于其良好的导热性、耐腐蚀性及塑性,被大量使用在蒸发器、热交换器等传热设备中。某工厂为制造一个小型冷凝蒸发器中的黄铜罐,采购了一批退火处理的H62黄铜板,板厚为4.5 mm,将其卷制加工成罐体,然后在罐体一侧以机械方式打出一个直径约为40 mm的孔洞,并与外径为40 mm的黄铜管采用银焊工艺焊接成形(焊接后未进行去应力退火处理)。为了检验黄铜罐的承压能力,隔天对焊接后的罐体进行水压试验(试验压力为1.3 MPa,保压120 min),试验结果合格后收入仓库。但在仓库静置一段时间后,多个黄铜罐于罐体孔洞附近出现开裂现象,为找到该黄铜罐水压试验后开裂的原因,笔者进行了一系列理化检验与分析。

1 理化检验

1.1 宏观分析

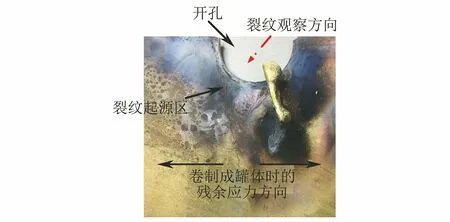

随机取一个开裂黄铜罐并对其进行观察,其宏观形貌如图1所示,可见该罐体上的裂纹长约为6.5 mm。

图1 开裂黄铜罐体孔洞附近的整体形貌Fig.1 Overall morphology of cracked brass tank near the hole

沿图1上方箭头所标识的裂纹观察方向对开裂黄铜罐的裂纹起源区进行观察,其宏观形貌如图2所示。可见裂纹起源区是罐体机械打孔后的受力变形区,也是后续焊接的热影响区。由于在整个加工成形过程中均未进行去应力退火,造成机械打孔残余的机械应力和焊接后残余的焊接热应力都集中在该区域,导致裂纹在此处萌生,延伸至罐体,随后沿垂直于残余应力的方向扩展,且裂纹附近没有塑性变形痕迹[1-2],残余应力的方向如图1下方箭头所示。

图2 开裂黄铜罐裂纹起源区宏观形貌Fig.2 Macro morphology of crack origin area of cracked brass tank

1.2 化学成分分析

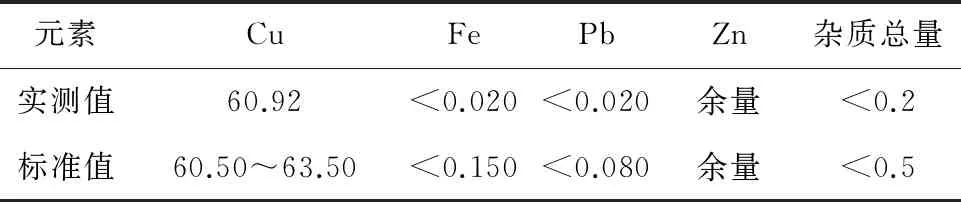

在开裂黄铜罐的裂纹附近取样进行化学成分分析,结果如表1所示。可知其化学成分满足GB/T 5231-2012《加工铜及铜合金牌号和化学成分》对H62黄铜的技术要求。

表1 开裂黄铜罐的化学成分(质量分数)Tab.1 Chemical compositions of cracked brasstank (mass fraction) %

1.3 金相检验及显微硬度测试

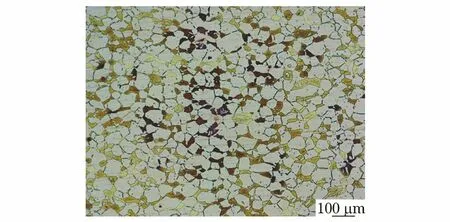

为判断开裂黄铜罐的显微组织中是否存在不良组织,如偏析、晶粒粗大等,在开裂黄铜罐远离裂纹处取样进行金相检验,其显微组织形貌如图3所示。同时对图3位置进行显微硬度测试,可知亮白色等轴晶显微硬度为72~85 HV0.5;深色网状组织显微硬度为116~130 HV0.5。参考《铜及铜合金金相图谱》[3]及相关文献[4]可以判断,该黄铜罐的显微组织为α+β相,其中部分区域的β相呈网状分布在α相晶界,整体晶粒度为6级,且晶粒细小、均匀,无异常组织。

图3 开裂黄铜罐远离裂纹处的显微组织形貌Fig.3 Microstructure morphology of cracked brass tank faraway from crack

为观察裂纹深度方向的形貌,在裂纹处沿罐体壁厚方向取横截面试样并进行金相检验,其显微组织形貌如图4所示。

可见裂纹附近,靠近罐体外表面的α相保持完好,β相则被严重腐蚀,造成局部显微组织呈鱼鳞状,有浮突层次感;裂纹为明显的沿晶裂纹,即沿晶间分布的β相开裂;裂纹起始于黄铜罐外表面,沿壁厚方向扩展,裂纹尾端有分叉。

H62黄铜的含锌量较高(质量分数大于30%),多余的锌元素以β相(以CuZn为基的固溶体)存在。在水环境(潮湿环境)中,β相可发生选择性脱锌腐蚀,而含铜量较高的α相则相对稳定,最后在应力作用下沿β相开裂[4-8],与该开裂黄铜罐的裂纹形貌特征及所处的潮湿环境吻合。

1.4 扫描电镜及能谱分析

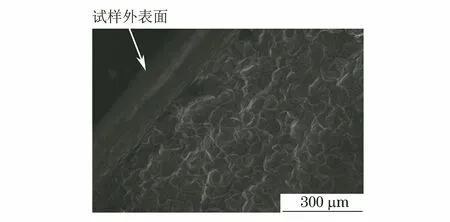

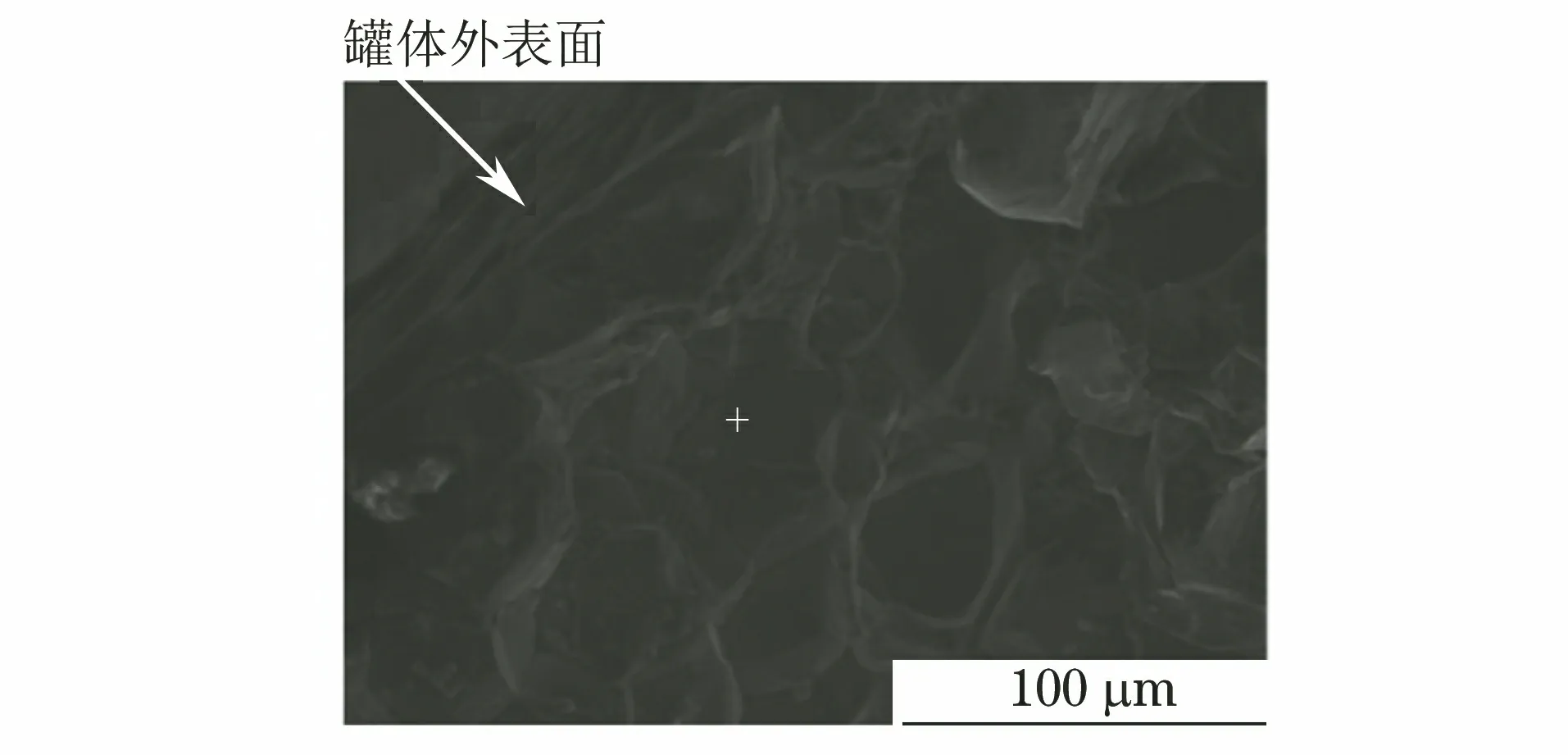

为进一步分析裂纹的形貌特征,沿裂纹扩展方向将开裂黄铜罐剖开,然后采用扫面电镜(SEM)观察裂纹的剖面,SEM形貌如图5所示。可见罐体裂纹处外表面呈明显的冰糖状,确认其为沿晶(β相)开裂,冰糖状凸起为α相[4]。

图5 开裂黄铜罐裂纹剖面的SEM形貌Fig.5 SEM morphology of crack section in cracked brass tank

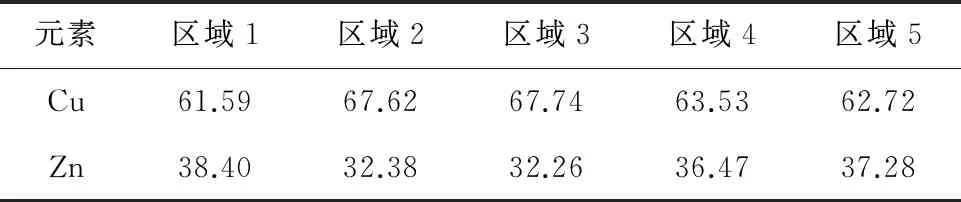

为验证β相是否发生了选择性脱锌腐蚀,在图5 SEM观察位置附近随机选取多个区域进行铜、锌元素的能谱(EDS)面扫描分析,结果如表2所示。

表2 裂纹剖面不同位置的EDS分析结果(质量分数)Tab.2 EDS analysis results at different positions ofcrack section (mass fraction) %

根据表1黄铜罐化学成分分析结果可知,其铜的质量分数约为60%,锌的质量分数约为40%,而表2 EDS分析结果显示,裂纹近外表面的锌元素质量分数低于40%,证明β相开始发生脱锌腐蚀。

此外,进行EDS扫描时,在裂纹剖面、靠近罐体外表面发现完全脱锌点,如图6所示。对图6标记的位置进行EDS点扫描分析,可见该位置铜元素质量分数为100%,判断是脱锌腐蚀之后的β相残留。

图6 开裂黄铜罐裂纹剖面近外表面的完全脱锌点Fig.6 Complete dezincification point near the outer surface ofcrack section of cracked brass tank

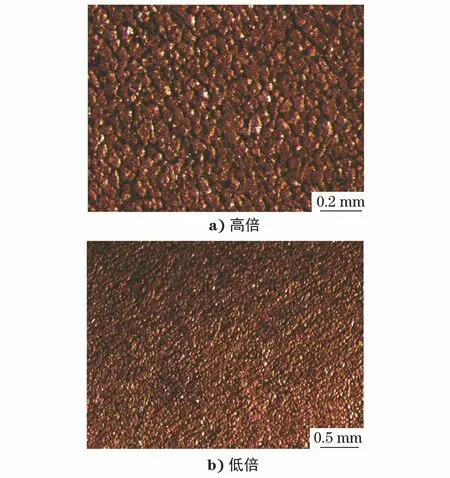

1.5 低倍检验

采用体视显微镜对开裂黄铜罐外表面进行观察,其低倍形貌如图7所示。

图7 开裂黄铜罐外表面不同放大倍数的形貌Fig.7 Morphology of the outer surface of cracked brasstank with different magnification:a) at high magnification; b) at low magnification

可见黄铜罐外表面β相被腐蚀破坏,留下等轴晶形状的α相和腐蚀凹痕。缩小放大倍数发现,腐蚀凹痕沿垂直于残余应力的方向形成一定走势,与裂纹的扩展方向吻合。

2 分析与讨论

通过理化检验发现黄铜罐的化学成分合格、显微组织正常,且裂纹由罐体外表面向内扩展,所以可以排除材料自身存在问题的可能性。

开裂黄铜罐表面有明显的β相选择性脱锌腐蚀痕迹,当含锌量较高时,β相中的锌元素会在潮湿坏境下优先析出,留下多孔状的铜组织,降低黄铜的力学性能。通过检查生产工艺和加工流程可以发现,罐体局部在机械打孔与焊接后,未进行去应力退火处理,会引起残余应力集中。当残余应力超过黄铜表面承受能力时,裂纹开始萌生,并沿着垂直于残余应力的方向扩展,露出β相,并发生脱锌腐蚀,最终导致沿晶脆性开裂[9]。

3 结论及建议

H62黄铜罐发生了应力腐蚀开裂,开裂的原因一方面是黄铜锌含量较高,使其显微组织中形成了β相,β相遇纯水或潮湿环境可发生选择性脱锌腐蚀,降低黄铜的力学性能。另一方面,该H62黄铜罐在机械打孔及焊接后未进行去应力退火处理,形成局部残余应力集中。正常情况下,这种应力不会

立即破坏材料,但是当黄铜罐的力学性能因β相脱锌而显著下降时,就会产生裂纹,最终导致应力腐蚀开裂。

建议H62黄铜在加工时,及时进行去应力处理,避免局部残余应力过大。同时,须保持加工和储存环境清洁、干燥,尤其在水压试验后,应及时擦干,避免有水分残留在黄铜表面。该厂按照建议改进工艺流程,添加了去应力退火及水压后除湿环节后,未发现开裂现象。