漏斗状泥砂分离罐体有限元受力分析

2022-03-07高瑞琪田卜元

高瑞琪, 张 倩, 徐 皓, 田卜元

(中国建筑第六工程局有限公司,天津 300451)

泥砂分离罐体是现代工业生产制造业常见的结构形式,由多个钢结构构件焊接组合而成,在保证自身稳定性的基础上,还应承受加工过程中材料和器械对罐体的冲击荷载。目前,对钢结构罐体的设计分析较少,大多基于标准化图集,特别是对实体单元的有限元分析几乎没有。本文根据具体工程实例,建立有限元梁板单元模型,对泥砂分离罐体受力进行分析验算,相关分析过程及结果可用于指导类似钢结构罐体设计施工。

1 工程概况

深圳市吉华医院项目引入泥砂分离技术对外运土方进行泥砂分离处理。

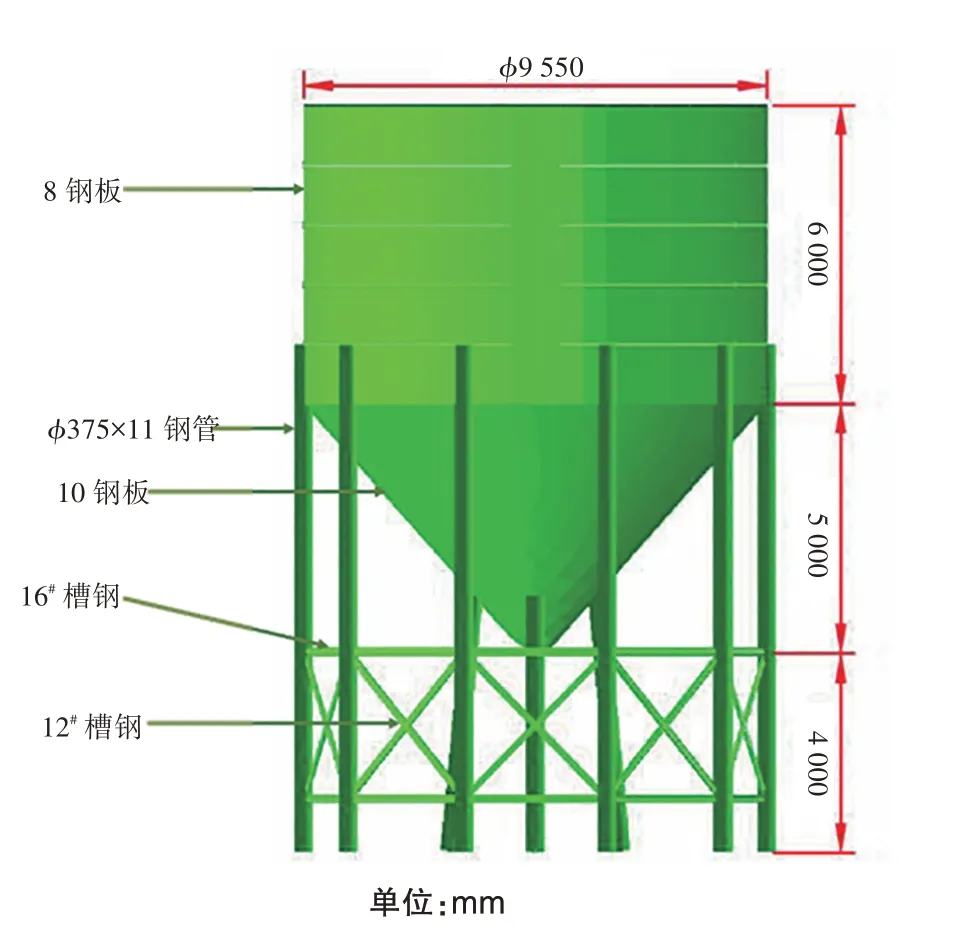

泥砂分离系统设置2 个泥砂分离罐,2 个罐体紧邻布置。罐体为上部圆柱、下部圆锥的漏斗形;底部设有钢管支撑,钢管通过预埋钢管与基础相连;钢管间连接槽钢作为水平、斜向支撑。罐体的各部分焊接。泥水分离罐体总高度15 m,外径9.55 m;上部圆柱为8 mm 厚钢板,高度6 m;下部圆锥为10 mm 厚钢板,高度5 m;底部由14根壁厚11 mm、直径375 mm 的钢管支撑;钢管间水平支撑为16#槽钢,斜向支撑为12#槽钢。见图1。

图1 泥砂分离罐体结构

2 模型建立

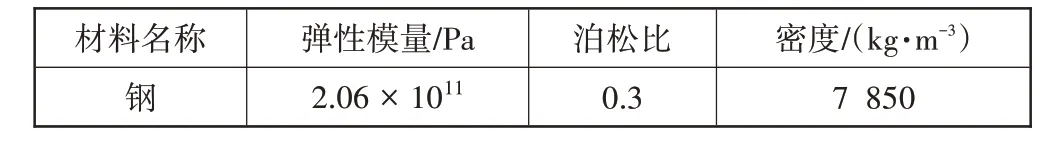

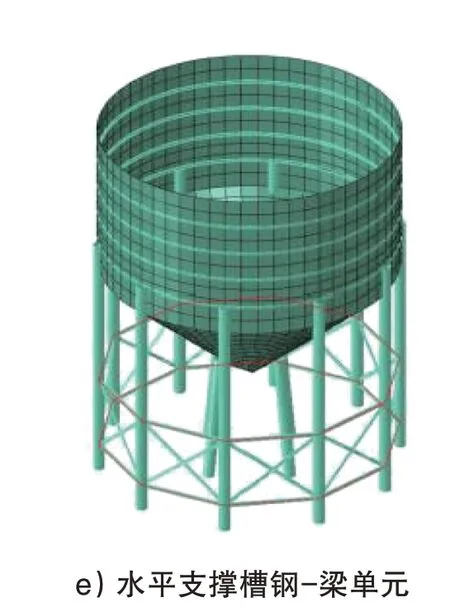

罐体上部圆柱和下部圆锥采用板单元进行模拟(Shell),底部支撑钢管、水平和斜向支撑槽钢采用梁单元(Beam)进行模拟。按网格尺寸500 mm×500 mm,共划分1 220 个板单元、760 个梁单元。见图2 和表1[1]。

表1 罐体模型材料参数

图2 泥砂分离罐体有限元模型计算单元及网格划分

罐体支撑钢管通过预埋钢管与基础相连,因此将罐体模型的支柱下端进行约束,U1=U2=U3=0,UR1=UR2=UR3=0[2]。

3 验算荷载及工况

泥砂分离罐体的荷载包括自重、泥浆荷载和风荷载。罐体自重自动加载;内部设备质量5 000 kg,以质量点形式施加在模型上;罐体设计容积为555.5 m3,泥浆密度取1 100 kg/m3,罐体泥浆质量为611 007.5 kg,罐体泥浆的重心坐标为(0,0,10.234),以质量点形式施加在模型上[3],见图3。

图3 罐体泥浆及内部设备质量施加

罐体风荷载按现行规范[4]进行计算,设计要求抗8级风,计算风荷载

式中:P——风荷载;

f——地形、地理条件系数,取0.611;

Vk——风速,取21 m/s;

Ch——体型系数,取1;

Cs——风压高度变化系数,当受风中心至水面的垂直距离<15 m时,取1.5。

风荷载作用见图4。

图4 风荷载作用

惯性力取重力加速度,即(0,0,g),g为9.8 m/s2。

对荷载条件进行工况组合,工况1 按承载能力极限状态采用基本组合,工况2 按正常使用极限状态采用标准组合[5]。

4 计算结果

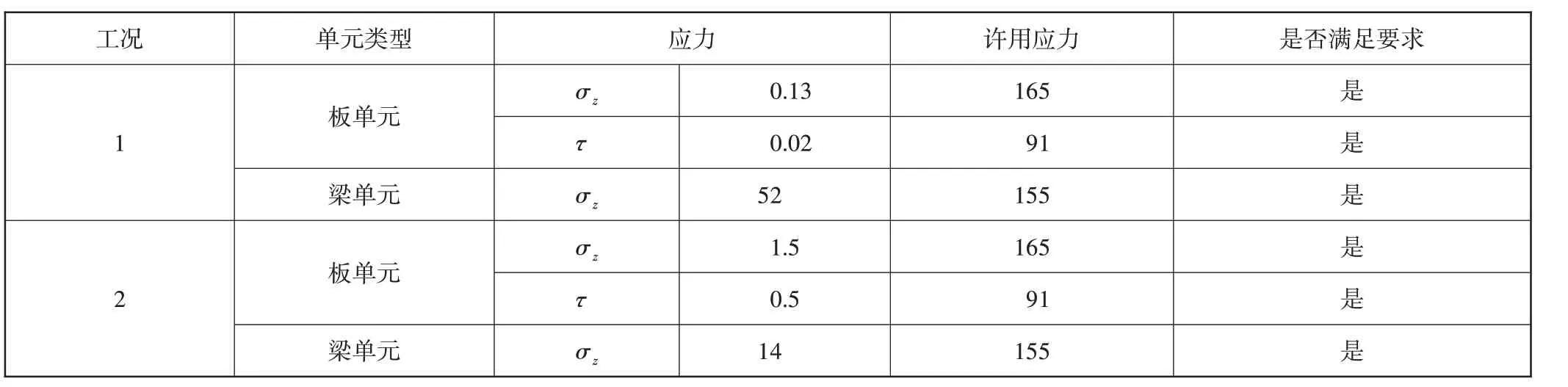

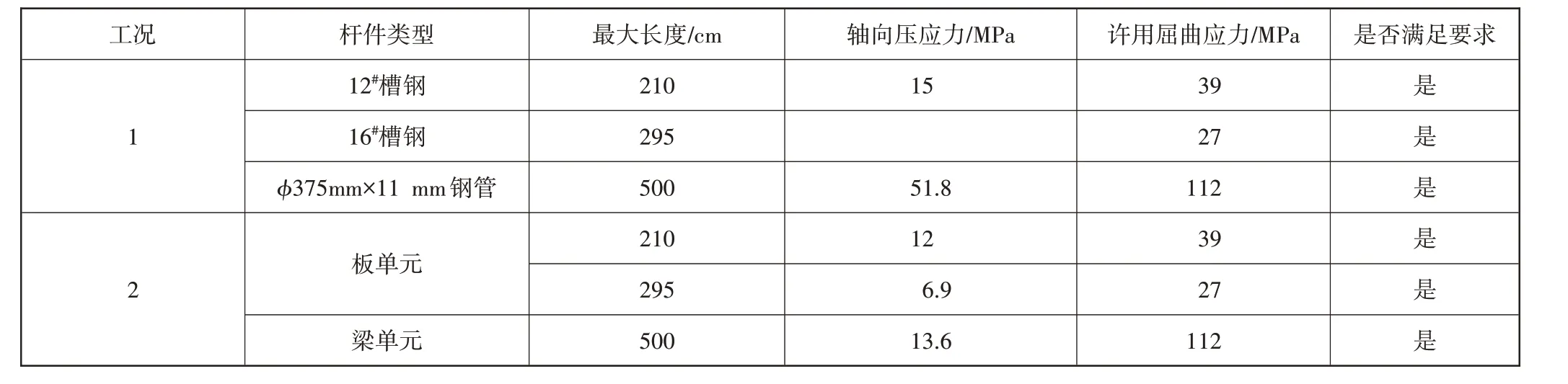

对2 种工况下有限元计算模型结果进行分析,工况1 下最大应力点位于罐体下部圆锥部分支撑钢管处,为52 MPa;工况2 下最大位移点位于罐体上部和外围支撑钢管处,为1.4 mm。见图5和图6。对结构各单元的强度和结构受压杆件进行校核,罐体结 构强度和稳定性均满足规范要求。见表1和表2。

图5 应力

图6 位移

表1 罐体结构强度MPa

表2 受压杆件屈曲

5 结论

利用有限元计算软件对罐体结构进行验算,泥砂分离罐体结构强度和刚度均满足使用要求,在工程实践中泥砂分离罐体使用效果良好,完成了设计功能。

本文通过软件对大型高耸罐体结构进行了分析计算,为施工安全和泥砂分离系统正常运转提供了保障,实践表明本文计算结果是安全可靠的,可为工程常见的大型水泥罐和储水罐等设计提供参考。