S32101双相不锈钢焊接接头晶间腐蚀试验不合格原因

2021-06-07唐琴燕黄敏敏许云伟刘恒基叶尚杰姜思源

唐琴燕, 黄敏敏, 许云伟, 刘恒基, 叶尚杰, 姜思源

(中国能源建设集团浙江火电建设有限公司, 杭州 310016)

核能发电(简称核电)作为一种安全、高效的清洁能源,在全球范围内被广泛应用。据国际原子能机构(IAEA)统计,到2019年6月底,全球共有449台核电机组在运行,分布在30个国家,核电发电容量近4亿kW,另有54台核电机组在建,发电容量约为5 500万kW。我国大陆运行核电机组共47台,发电容量4 873万kW;在建机组11台,发电容量约1 134万kW,多年来保持全球首位[1]。在核电应用及发展前景持续看好的情况下,核电安全也引起全球的重视。在核电站建设中,对其结构材料的要求非常严苛,其中一项就是要求材料具有优异的耐腐蚀性能。双相不锈钢凭借其优异的力学性能、耐腐蚀性能和焊接性能在第三代核电机组中被广泛应用。在非能动先进压水堆AP1000核电站,S32101双相不锈钢被用于换料通道、乏燃料水池、换料水池、反应堆腔室等位置。对于在建非能动先进压水堆AP1400核电站,S32101双相不锈钢也被用于辅助厂房6区的钢板混凝土模块、蒸汽发生器隔间和换料通道模块、内置换料水箱模块、化学和容积控制系统的强模块等结构模块的安装中。

与铁素体不锈钢相比,S32101双相不锈钢的塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均较高,同时还具有铁素体不锈钢的475 ℃脆性、导热系数高及具有超塑性等特点;与奥氏体不锈钢相比,S32101双相不锈钢的强度高且耐晶间腐蚀和耐氯化物应力腐蚀性能明显提高。但S32101双相不锈钢在氧化和弱氧化介质中容易发生晶间腐蚀,晶间腐蚀是从表面沿晶界向内部延伸的,会使材料的强度严重降低,导致材料受到较小的外力就会沿晶界断裂,而表面却完好、光亮,所以晶间腐蚀是一种具有极大危险性的破坏,因此要求材料必须具有足够的抗晶间腐蚀能力。某工厂为保证产品质量,必须对经施焊的构件进行焊接接头晶间腐蚀试验[2]。但是在一次S32101钢的焊接工艺评定中发现,焊缝区有裂纹缺陷,即焊接接头的晶间腐蚀试验不合格,为找到焊接接头晶间腐蚀试验的不合格原因,笔者进行了一系列分析。

1 晶间腐蚀机理

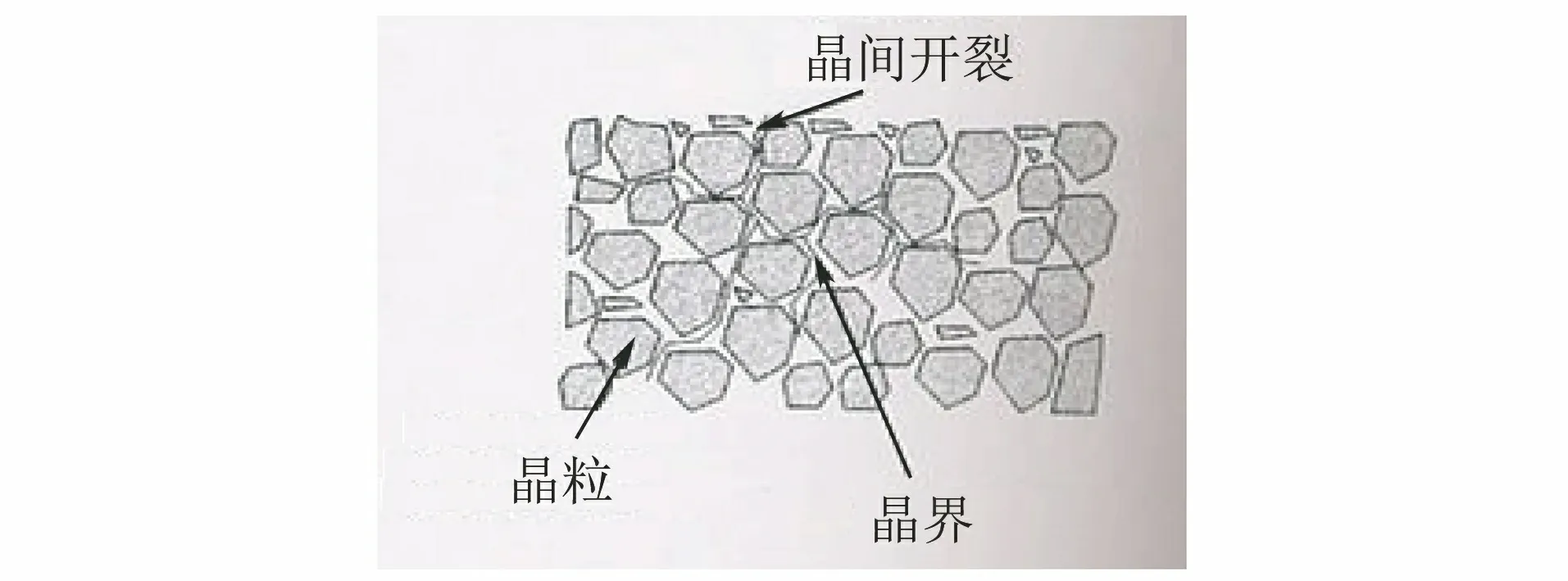

不锈钢在腐蚀介质中,其晶粒之间发生的一种腐蚀现象称为晶间腐蚀,晶间腐蚀机理如图1所示。晶间腐蚀可以发生在焊接接头的热影响区、焊缝或熔合线等位置,其中在熔合线上发生的晶间腐蚀又称刀线腐蚀。有试验表明,铬的质量分数大于10%~12%时不锈钢才会具有耐腐蚀能力[3]。

图1 不锈钢晶间腐蚀机理示意图Fig.1 Schematic diagram of intergranular corrosionmechanism of stainless steel

当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。因为室温时碳在奥氏体中的溶解度很小,碳的质量分数为0.02%~0.03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬等化合物,如(CrFe)23C6等[4-5]。铬在晶粒内扩散速度比沿晶界扩散速度小,内部的铬来不及向晶界扩散,所以在晶间形成的碳化铬化合物中的铬不是来自奥氏体晶粒内部,而是来自晶界附近,结果就使晶界附近的铬含量减少,当晶界处铬的质量分数小于12%时,就形了贫铬区,在腐蚀介质中,贫铬区会失去耐腐蚀能力而发生晶间腐蚀[6]。

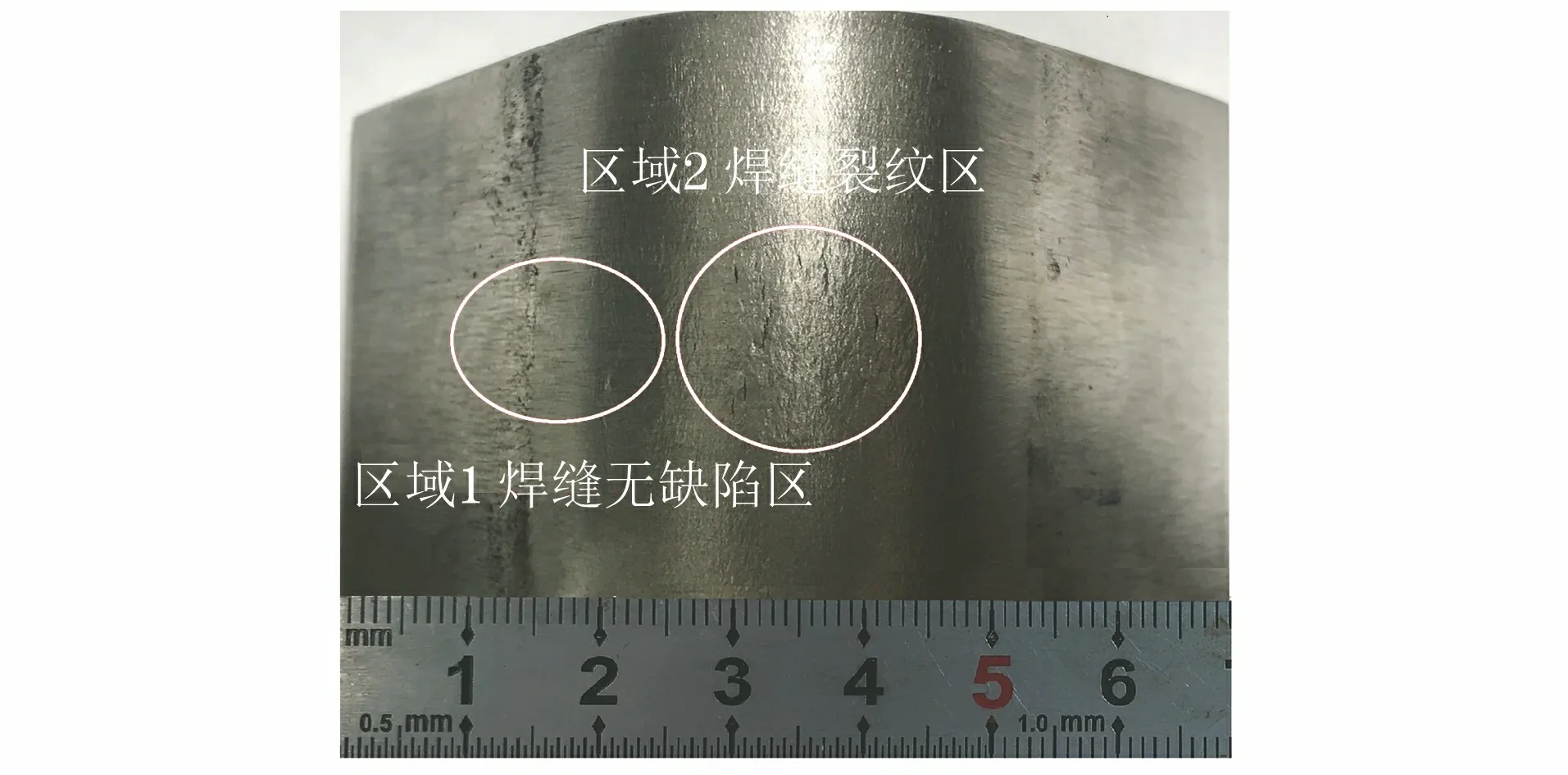

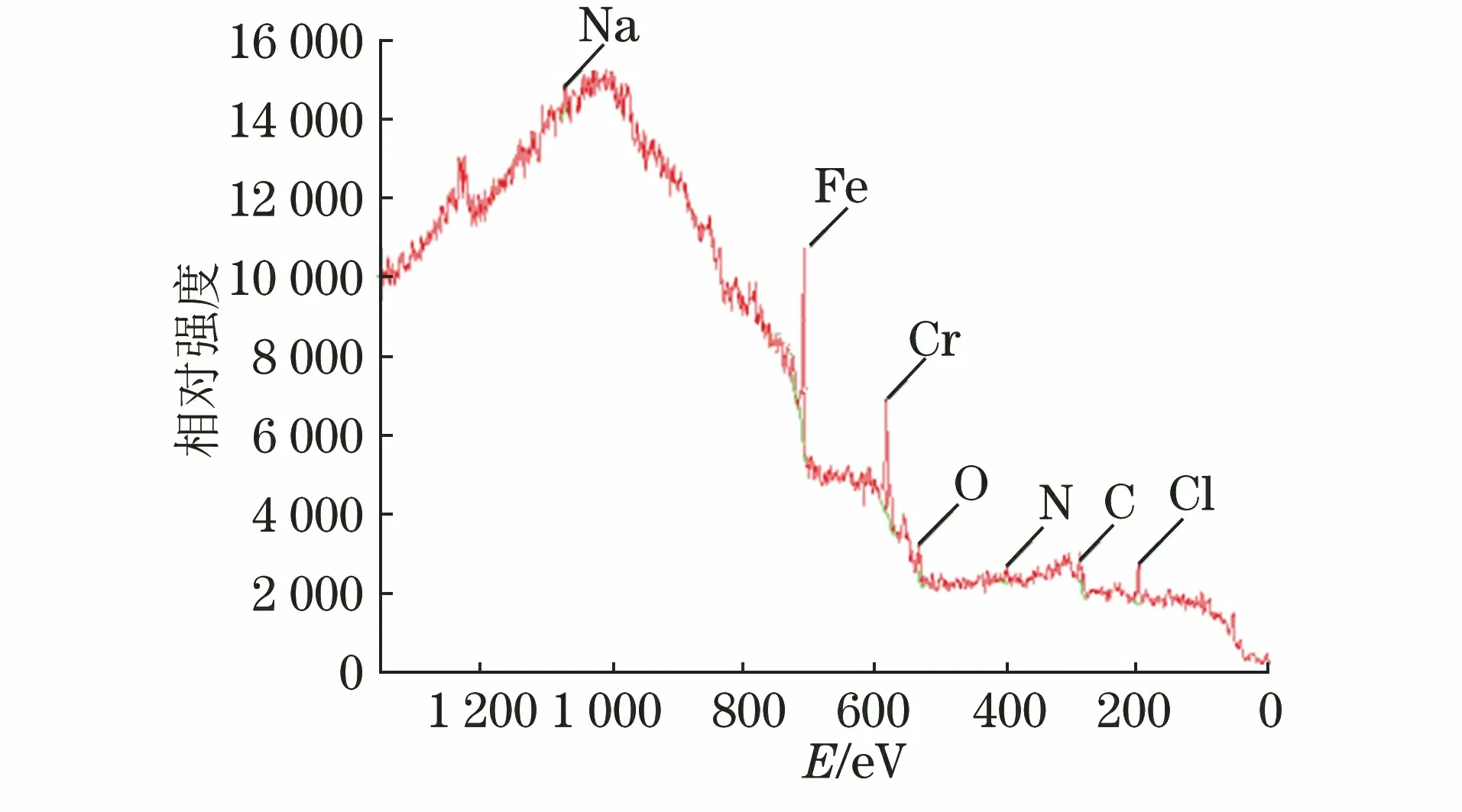

表1 焊接接头区域1和区域2 XPS分析的有效数据(质量分数)Tab.1 Effective data for XPS analysis at zone 1 andzone 2 of welded joint (mass fraction)%

2 晶间腐蚀试验

采用合格的材料、设备和合理的工艺进行焊接,接头经过射线检测合格后,根据ISO 3651-1:1998Determinationofresistancetointergranularcorrosionofstainlesssteels—Part1:Austeniticandferritic-austenitic(duplex)stainlesssteels—Corrosiontestinnitricacidmediumbymeasurementoflossinmass(Hueytest)的技术要求对焊接接头进行晶间腐蚀试验, 试验过程如下。

(1) 敏化热处理,将试样加热到(700±10) ℃后保温30 min,然后水冷。

(2) 试样表面处理,用砂纸去除试样表面的氧化皮,并进行去油处理。

(3) 配制腐蚀液,在 700 mL蒸馏水中溶解100 g五水硫酸铜(CuSO4·5H2O),加入100 mL硫酸(密度ρ为1.84 g·mL-1),然后加水至溶液达到1 000 mL。

(4) 腐蚀试验,将处理好的试样嵌入烧瓶底部的电工级铜屑中,试样应与铜屑接触,但试样之间互相不接触。首先把试样浸入冷的腐蚀液中,然后将溶液加热到沸腾,并使腐蚀液保持沸腾20 h。

(5) 弯曲试验,腐蚀试验完成后,在一个半径不超过试样厚度的芯棒上对试样进行至少90°的弯曲试验。

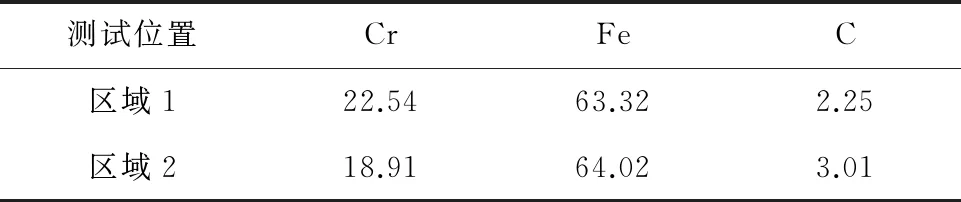

晶间腐蚀试验结果如图2所示,可见焊缝处有裂纹缺陷。

图2 焊接接头晶间腐蚀试验结果Fig.2 Intergranular corrosion test results of welded joint

3 结果及分析

3.1 微观形貌

对图2中区域2焊缝裂纹区表面打磨、抛光后,在光学显微镜下进行观察,其微观形貌如图3所示。可见裂纹沿晶界扩展,裂纹附近存在圆形腐蚀坑。因此判断该裂纹属于晶间腐蚀产生的裂纹,裂纹附近有圆形腐蚀坑,说明焊接过程中,在敏感温度区停留时间过长,造成碳化物析出。

图3 焊接接头区域2焊缝裂纹区微观形貌Fig.3 Micro morphology of weld crack zone at zone 2 ofwelded joint

3.2 金相检验

在图2中区域2焊缝裂纹区截取金相试样,打磨、抛光后,对试样表面浸蚀,然后在光学显微镜下进行观察,显微组织形貌如图4所示,可见显微组织为奥氏体+铁素体(黑色凹坑处为铁素体),晶粒与晶粒之间呈沟槽状。

图4 焊接接头区域2焊缝裂纹区显微组织形貌Fig.4 Microstructure morphology of weld crack zoneat zone 2 of welded joint

3.3 X射线光电子能谱分析

X射线光电子能谱(XPS)是一种基于光电效应的电子能谱,其是利用X射线光子激发出物质表面原子的内层电子,然后通过对这种电子进行能量分析而获得的一种电子能谱[7-9]。对图2中的区域1与区域2分别进行XPS分析,结果如图5和图6所示,横坐标表示的是电子束缚能(能直接反映电子壳层、能级结构或动能),纵坐标表示相对光电子流强度,可见区域1与区域2均含有钠、铁、铬、氧、氮、碳和氯元素。去掉图5和图6中非相关元素之后,得到的有效数据如表1所示。

图5 焊接接头区域1焊缝无裂纹区XPS谱Fig.5 XPS spectrum of weld crack free zone at zone 1 of welded joint

图6 焊接接头区域2焊缝裂纹区XPS谱Fig.6 XPS spectrum of weld crack zone at zone 2 of welded joint

由表1可知,出现裂纹的区域2在焊接过程中产生了化学成分偏析,造成区域2铬质量分数降低,远未达到焊材质保书中21.5%~23.5%的要求,致使该处抗晶间腐蚀能力减弱。电化学从本质上来说,是材料中各物质在腐蚀介质中的溶解速率不同,从而产生电极电位差,形成阴、阳两极,会进一步导致阳极的加速溶解[10]。铬元素会在材料表面形成一层致密的钝化膜,降低阳极的溶解速率,而晶界处贫铬区的铬钝化膜不完整,最先被腐蚀,从而导致晶间腐蚀。

3.4 铁素体含量测试

用磁性法[11]对试样的焊缝区域1和区域2进行铁素体含量测试,结果如表2所示。可见裂纹所在区域(区域2)的铁素体含量过低,则奥氏体含量高,奥氏体在碳化铬析出时,更多的铬留在了奥氏体晶粒内导致更容易形成贫铬区,进而增大发生晶间腐蚀的可能性。

表2 区域2铁素体含量测试结果(面积分数)Tab.2 Test results of ferrite content at zone 2 of welded joint (area fraction) %

4 结论

晶间腐蚀试验不合格的原因是材料存在化学成分偏析,造成铬的质量分数偏低,且焊接过程中在晶界处析出碳化铬,形成贫铬区,导致材料的抗晶间腐蚀能力降低。另外,显微组织中的铁素体含量偏低,也增加了贫铬区形成的可能性,进一步降低了抗晶间腐蚀能力。

5 改进措施

为提高核电站中双相不锈钢的抗晶间腐蚀能力,要严格控制焊接工艺,避免发生晶间偏析;缩短焊接过程中在敏化区的停留时间,抑制贫铬区的形成;控制铁素体的含量,不能过低亦不能过高。