复合喷丸对铝-铜-镁合金表面形貌和硬度的影响

2021-06-07韩雨辰朱文龙姜传海

韩雨辰, 朱文龙, 姜传海

(1.丹东浩元仪器有限公司, 丹东 118324;2.上海交通大学 材料科学与工程学院, 上海 200240)

在地壳的金属元素中铝的含量最多,早期由于铝的制备比较困难,应用的较少,但进入工业社会以来,随着铝的生产成本不断降低,其应用也越来越广泛。以铝元素为主体的铝基合金材料具有密度低、生产成本低、力学性能好等优点,越来越多地应用到航空航天、汽车、海洋等各个领域中[1]。粉末冶金法是一种常用的铝合金制备方法,其优势在于可以对多种材料进行复合加工,从而提高铝合金材料的综合力学性能[2]。尽管随着制备技术的不断发展,材料的力学性能不断提高,但实际上,在工程应用中经常出现应力腐蚀导致的材料疲劳失效等问题,从而大幅度降低材料的使用寿命。为减少上述问题对铝合金材料应用的影响,常对铝合金材料表面进行喷丸处理[3]。喷丸处理可以在材料表面引入一定深度的残余应力场,细化表层组织,从而提升材料的表面性能[4],是减少材料表面应力腐蚀、提高材料疲劳性能的最常用的方法[5]。传统喷丸处理在材料表层形成残余压应力和加工硬化的同时,会造成表面粗糙度增大和形成表面缺陷。而表面粗糙度增大会造成局部应力集中,导致材料点蚀概率的升高和疲劳强度的降低[6-9]。复合喷丸是在普通喷丸的基础上,采用尺寸较小的弹丸或较小的喷丸强度,对材料表面进行再次喷丸的一种表面处理方式,两次喷丸覆盖率均大于100%[6,10]。复合喷丸可有效改善喷丸均匀性、消除表面应力集中和降低表面粗糙度。但目前对铝合金喷丸的研究大多集中在传统喷丸方面[11-12],对铝合金材料复合喷丸的研究较少。为此,笔者对粉末冶金法制备的铝-铜-镁合金材料进行复合喷丸处理,然后对材料表面进行了一系列检验及分析。

1 试验材料及试验方法

1.1 试验材料

试验使用某金属基复合材料国家重点试验室采用粉末冶金法制备的铝-铜-镁铝合金材料,试样尺寸为60 mm×15 mm×3 mm,化学成分中铝元素含量为95%(质量分数,下同),铜元素含量为4%,镁元素含量为1%,为消除应力,试样需经退火处理,试样表面为精密机加工状态,其表面粗糙度Ra为0.7 μm,对试样的上表面进行复合喷丸处理,如图1所示。喷丸所用弹丸为S110型φ0.3 mm的铸钢丸和Z210型φ0.15 mm的陶瓷丸。

图1 复合喷丸处理示意图Fig.1 Diagram of composite shot peening

1.2 试验方法

先用S110型铸钢丸对试样表面进行喷丸强度为0.54 mm的喷丸处理,后用Z210型陶瓷丸对试样表面进行喷丸强度为0.42 mm的喷丸处理。

复合喷丸处理后用Spinning Disk Confocal(转盘式共聚焦)显微镜观察试样表面形貌,测量试样表面550 mm长度内的表面粗糙度,由系统自动绘制表面粗糙度曲线并计算得到表面粗糙度Ra和Rz。用自动抛光机对试样表面进行电化学腐蚀剥层,工作电压为15 V,工作电流为3.5 mA,并采用千分尺确定剥层层深。利用X射线应力分析仪测量喷丸处理后试样的残余应力[10],仪器管电压为30 kV,管电流为20 mA,采用铬靶Kα辐射,钒滤波片,准直管直径为1 mm,双512通道位敏探测器,对应衍射角2θ范围均为20°,ψ(衍射晶面方位角)为±45°,内优化设置15站,衍射几何方式为同倾衍射。采用日本理学Ultima Ⅳ型X射线衍射仪得到试样的X射线衍射谱,其工作电压为40 kV,工作电流为30 mA。然后采用Voigt单峰拟合方法对衍射谱进行分析,提取最强衍射峰[(100)晶面衍射峰]的半峰宽,并分析其沿层深的变化。采用DHV-1000型显微硬度计测量对应复合喷丸层显微硬度及其沿材料层深的分布[13],所施加的载荷为0.98 N,在同一层深重复测量3次,最后取平均值。

2 试验结果

2.1 表面形貌

复合喷丸后试样表面3D形貌和伪色视图如图2和图3所示。由图2和图3可见,喷丸处理后试样表面凹坑尺寸为50~1 500 μm,整体较为细密、平整,表面质量较高。喷丸过程中会有大量弹丸高速冲击试样表面,其中一部分动能被试样表面吸收,转变为形变势能,从而使试样表面产生弹塑性变形,并在试样表面留下大量大小不一的弹坑。复合喷丸是在普通喷丸的基础上用较小粒径的陶瓷弹丸对试样表面再一次进行喷丸处理。较小尺寸的弹丸多次锤击试样表面,使表面原有凹坑变得平坦,随着冲击不断进行,大凹坑逐渐不再明显,变为小弹丸冲击留下的小凹坑,从而使试样表面更为细密、平整。因试样表面塑性变形增大,由于内部材料牵制而引入的残余应力增大,塑性变形引入的位错增多,导致晶粒细化和出现更多的亚晶粒,这正是复合喷丸能进一步提升材料表面性能的原因。

图2 复合喷丸处理后试样表面的3D形貌Fig.2 3D morphology of sample surface after composite shot peening

图3 复合喷丸处理后试样表面伪彩图Fig.3 Pseudo color diagram of sample surface after composite shot peening

2.2 表面粗糙度

材料表面粗糙度是影响材料表面性能的重要参数,一般情况下,过高的表面粗糙度会降低材料的疲劳强度,还会增加腐蚀和开裂的几率,对其应用产生不利影响,因此可采用复合喷丸的方式优化喷丸工艺参数,提高材料的表面性能。

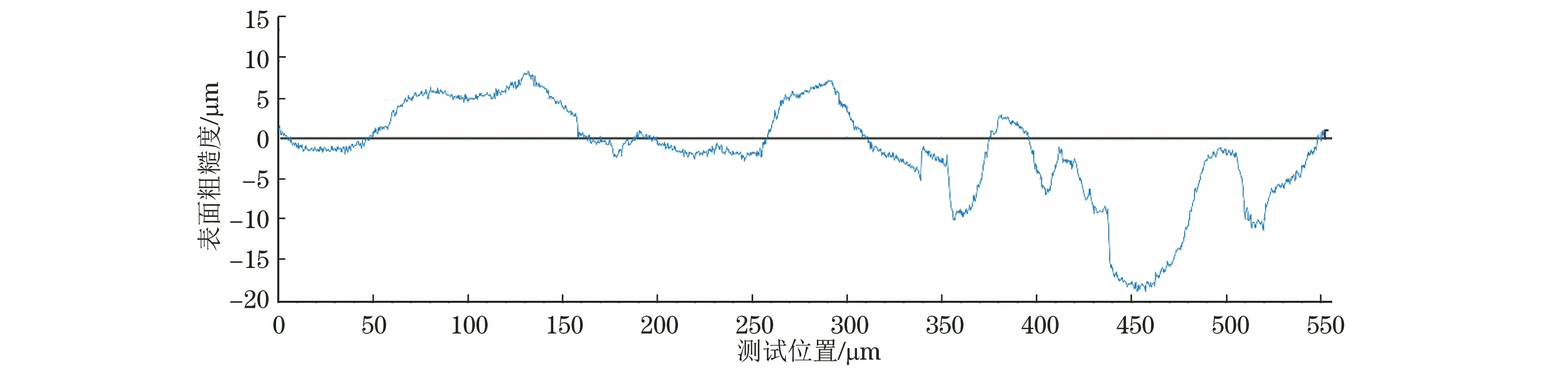

复合喷丸处理后试样表面550 μm长度内的表面粗糙度曲线如图4所示。由软件计算得到的试样表面粗糙度Ra为2.97 μm,Rz为12.66 μm,可见其表面质量较好。

图4 复合喷丸处理后试样的表面粗糙度曲线Fig.4 Surface roughness curve of sample after composite shot peening

2.3 残余应力

喷丸处理前后试样的残余应力沿深度分布如图5所示,可见复合喷丸后试样表面引入较深的残余压应力场,且在距表面300 μm内均为残余压应力,因此能够对试样表面产生明显的强化效果[14]。试样表面的残余压应力为114 MPa,最大残余压应力出现在层深50 μm处,为306 MPa,已接近材料的屈服强度,在距表面20 μm时,残余压应力仍为100 MPa,说明复合喷丸引入的残余压应力场分布较深、程度较大。未喷丸处理的试样表面存在较低水平的残余压应力,主要是机加工所致,但其沿材料层深分布的较浅,对材料的表面性能不会产生明显的影响,总体表现为退火后的零应力状态。

图5 复合喷丸处理前后试样残余应力沿深度分布图Fig.5 Distribution diagram of residual stress of sample alongdepth before and after composite shot peening

2.4 X射线衍射半峰宽

图6为喷丸处理前后试样表面的X射线衍射(XRD)谱,可见喷丸处理前试样中存在一定量的(200)晶面方向的择优取向,复合喷丸处理后择优取向消失,使材料的性能更稳定、均匀。同时复合喷丸处理后,晶粒细化,亚晶界、小角度晶界等增多,使衍射晶面发生细微变化,整体表现为X射线衍射峰宽化。

图6 复合喷丸处理前后试样表面XRD谱Fig.6 XRD spectrum of sample surface before andafter composite shot peening

可通过X射线衍射半峰宽来反映材料的变形情况,喷丸强度越高,材料表层应变越大,塑性变形带来的位错越多,使晶粒不断变形最终变为细晶或亚晶粒[15]。复合喷丸处理前后试样的衍射半峰宽沿深度分布如图7所示。可见复合喷丸处理导致试样表面衍射半峰宽宽化,最大为0.275°,且随层深的增加而逐渐减小,最终减小到基体未变形区域的0.12°。未喷丸处理试样表面的衍射半峰宽也有较小幅度增大,主要是机械加工引起表面塑性变形所致,但其影响深度较浅,层深为25 μm时半峰宽即缩小为基体的0.12°,基本不会对表面性能产生影响。

图7 复合喷丸处理前后试样XRD半峰宽沿深度分布图Fig.7 Distribution diagram of XRD half peak width along thedepth of sample before and after composite shot peening

2.5 显微硬度

复合喷丸处理前后试样的显微硬度沿深度分布如图8所示,可见试样表面的塑性变形最剧烈,硬度增大的最多,显微硬度达到180.8 HV,比基体的120 HV增加了50%,强化效果非常明显。随着层深的增大,塑性变形逐渐减小,硬度逐渐降低,层深大于200 μm时,强化效果已不明显,该均匀分布的硬度变化有利于提高试样表面性能的均匀性。未喷丸处理试样的表面硬度为147.7 HV,相较基体也有所提升,但硬度增加量小于25 μm,对材料整体力学性能的提高有限。可见由于复合喷丸处理后试样表面发生严重的塑性变形、组织细化、畸变增多,且引入残余压应力,进一步起到强化的作用,因此在宏观上表现为显微硬度的增加。

图8 复合喷丸处理前后试样显微硬度沿深度分布图Fig.8 Distribution diagram of sample microhardness along depthbefore and after composite shot peening

3 结论

(1) 铝-铜-镁合金试样经复合喷丸处理后表面粗糙度变化不大,由0.70 mm增加到2.97 mm,试样表面整体细密、均匀,完整性较高,表面质量较好,基本能够避免喷丸导致粗糙度增加而引起的不利影响。

(2) 铝-铜-镁合金试样经复合喷丸处理后引入较深的残余压应力场,最大残余压应力为306 MPa,且压应力场整体分布均匀,能够起到很好的强化效果。

(3) 铝-铜-镁合金试样经复合喷丸处理后表面衍射半峰宽增大,为0.275°;表面显微硬度增大,为180.8 HV,比基体的硬度120 HV增加了50%。