PMMA温变摩擦磨损特性研究

2021-06-01艾文涛胡坤宏刘小君

艾文涛,周 剑,胡坤宏,刘 焜,刘小君

(1.合肥工业大学 机械工程学院,安徽 合肥 230009;2.合肥学院 能源材料与化工学院,安徽 合肥 230601)

0 引 言

热塑性聚合物材料由于其快速的发展和广泛的应用,已成为工业、农业和科技领域的重要材料。聚甲基丙烯酸甲酯(PMMA)作为热塑性材料的典型代表,由于具有重量轻、透光性好、化学性质稳定、制造成本低等优点被广泛应用于汽车零部件、工业用品、日用消费品和医疗等领域[1-2]。

PMMA对温度的变化比较敏感,对于作为结构件的PMMA制品,温度的变化能改变其表面物理性质,进而影响其摩擦磨损性能,造成结构件的失效或破坏。划痕摩擦测试简化了材料的摩擦过程,已成为研究材料表面摩擦行为的重要方法[3];文献[4]对不同温度下的聚合物的性能进行了研究,发现环境温度的升高会对PMMA的表观摩擦系数和动态硬度有很大影响;文献[5]研究表明在摩擦过程中PMMA划痕堆积高度的变化与作为温度函数的比率E/H具有相同的趋势;文献[6] 对PMMA和FSDT涂层硅衬底的摩擦研究发现摩擦引起的热量使摩擦力与应用温度曲线的变化向较低的应用温度范围移动。虽然目前对于PMMA摩擦特性的相关研究很多,但是一般单独侧重于研究摩擦系数或是划痕特征,对于综合它们之间的内在关联性以研究温变摩擦磨损机理的研究还较少。

本文利用旋转式高温摩擦磨损实验机研究PMMA圆盘与氮化硅陶瓷球(Si3N4)的滑动摩擦及磨损特性随温度和载荷的变化规律,通过分析划痕图像、截面堆积特征以及摩擦系数曲线的振动模式来探索PMMA的温变摩擦和磨损机理。

1 实 验

1.1 实验材料

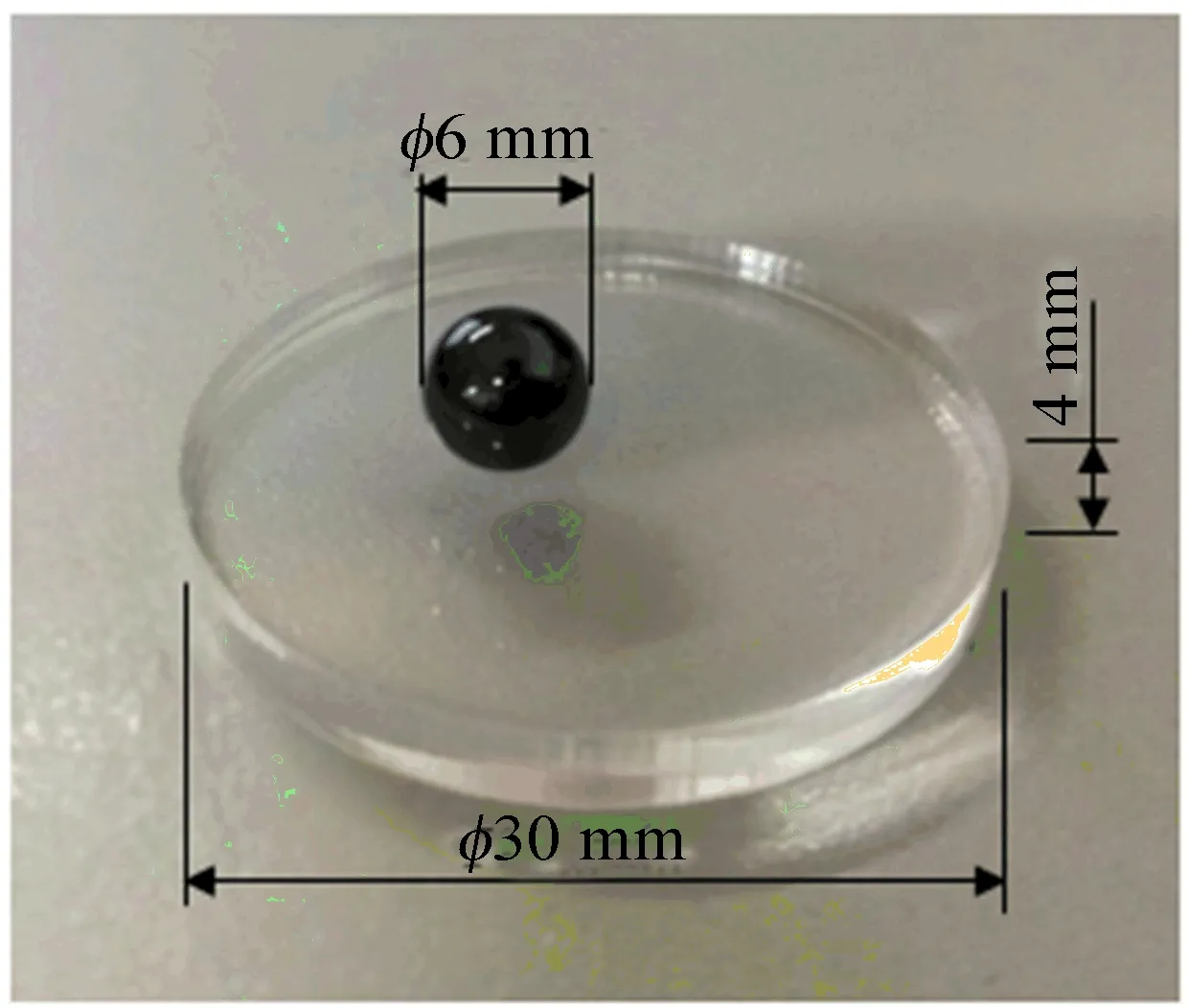

实验所用摩擦副下试样为PMMA圆盘(惠州惠菱化成公司),其抗碎裂能力高、耐腐蚀性强、又易加工;摩擦副上试样为G5级氮化硅陶瓷球(日本东芝),其维氏硬度为1 400~1 750,摩擦副材料的实物如图1所示。

图1 PMMA和氮化硅样品实物图

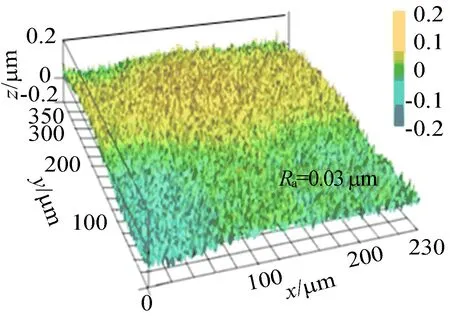

PMMA圆盘直径为φ30 mm,厚度为4 mm,表面粗糙度Ra=0.03 μm,其在激光共聚焦3D显微镜下的微观表面如图2所示。氮化硅陶瓷球(Si3N4)直径为φ 6 mm,表面粗糙度Ra=0.05 μm。使用热机械分析仪(TMA402F3)测得PMMA长度变化量(ΔL/L0)与温度的关系曲线如图3所示,计算其与温度的斜率发现在100 ℃之前热膨胀系数约为1.03×10-4,120 ℃后约为9.6×10-4,热膨胀系数发生了明显突变,由图3可知突变点对应的温度约为115 ℃,即为PMMA样品的玻璃态转化点温度Tg。

图2 PMMA在20倍激光共聚焦3D显微镜下的微观表面

图3 PMMA的长度变化量随温度的变化曲线

1.2 实验方法

利用GHT-1000E高温真空摩擦试验仪(兰州中科凯华科技开发有限公司)展开实验,试验仪高温炉内的结构示意图如图4所示。

试验仪主轴逆时针旋转,设定实验转速为100 r/min,旋转半径为5 mm,即接触线速度约为52.3 mm/s。试验仪中使用砝码进行力的加载,实验温度由常温到1 000 ℃可调,此次实验通过特制的砝码实现1 N和3 N对比加载,试验温度范围设定为20 ~120 ℃。

实验进行前对样品表面使用丙酮擦拭以清除表面可能存在的杂质对实验结果造成影响;将下试样(PMMA)固定在样品盘(与主轴相连)上,使用水平仪测量其水平度并做相应调节;安装好样品,锁紧密封盖,进行抽真空处理;试验机内升温到指定温度后再保温20 min,然后启动主轴旋转进行实验;每次摩擦时间设定为20 min。实验后使用日本基恩士制造的激光共聚焦3D测量显微镜(VK-X250)观察PMMA试样上划痕表面形貌,并测量记录其表面轮廓的相关数据。

2 结果与讨论

2.1 摩擦特性分析

PMMA样品分别在不同温度和加载下进行试验,每组试验重复4 次,1 N加载部分温度下的摩擦系数随时间的变化曲线如图5所示。从图5可看出,在90 ℃以下摩擦系数随时间变化较为平稳,90 ℃后摩擦系数变得不稳定或者需要较长时间才能达到平稳,而且摩擦系数会出现忽高忽低的“断层”现象。

图5 不同温度下摩擦系数随时间的变化曲线

不同加载下摩擦系数随温度的变化曲线如图6所示,由图6可知,1 N载荷下,在低于80 ℃时摩擦系数有轻微下降的趋势,当高于90 ℃时摩擦系数又有明显的升高,从图5可以看出摩擦系数发生明显振动也是从90 ℃开始出现的。温度的变化会改变PMMA表面的力学性质,对摩擦过程中接触面的相互作用也有一定的影响。虽然90 ℃还未达到PMMA转化温度点,但是摩擦过程产生的热量会导致接触点的温度增高[6-8],从而使接触点容易形成黏结,黏结的形成与破坏会导致摩擦系数在一定范围内振动。为此,把90 ℃称为摩擦系数突变的临界温度,以区别于PMMA的转化温度Tg(115 ℃)。

图6 摩擦系数随温度的变化曲线

对于高聚物材料,摩擦力与表面松弛引起的黏弹性耗散直接相关[9]。PMMA模量与温度的变化关系[10]如图7所示,从图7可以看出,在20~80 ℃之间损耗模量逐渐变小,在90 ℃耗散模量(tanδ)开始增加直到转化温度,即115 ℃附近,这也与所得到的摩擦系数随温度的变化趋势基本一致。对比不同的加载,可以看出摩擦系数随温度变化具有相似的趋势曲线,但是在3 N载荷条件下,摩擦系数曲线朝着低温范围平移了一定的幅度,约为10 ℃。这是由于增加载荷会相应增加摩擦产热,可能导致耗散模量的提前转变,同时也应该注意到摩擦测试的温度间隔是10 ℃,实际的移动幅度可能小于10 ℃。

2.2 摩损特性分析

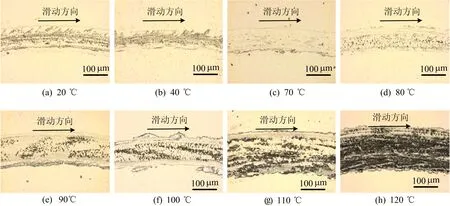

为了分析PMMA的磨损情况,测试中使用VK-X250拍摄了每次样品的划痕形貌,1 N载荷下8 种不同温度下的样品划痕图像如图8所示,从图8可以看出,划痕特征随温度升高有明显的区别。

图8 不同温度下的光学划痕图

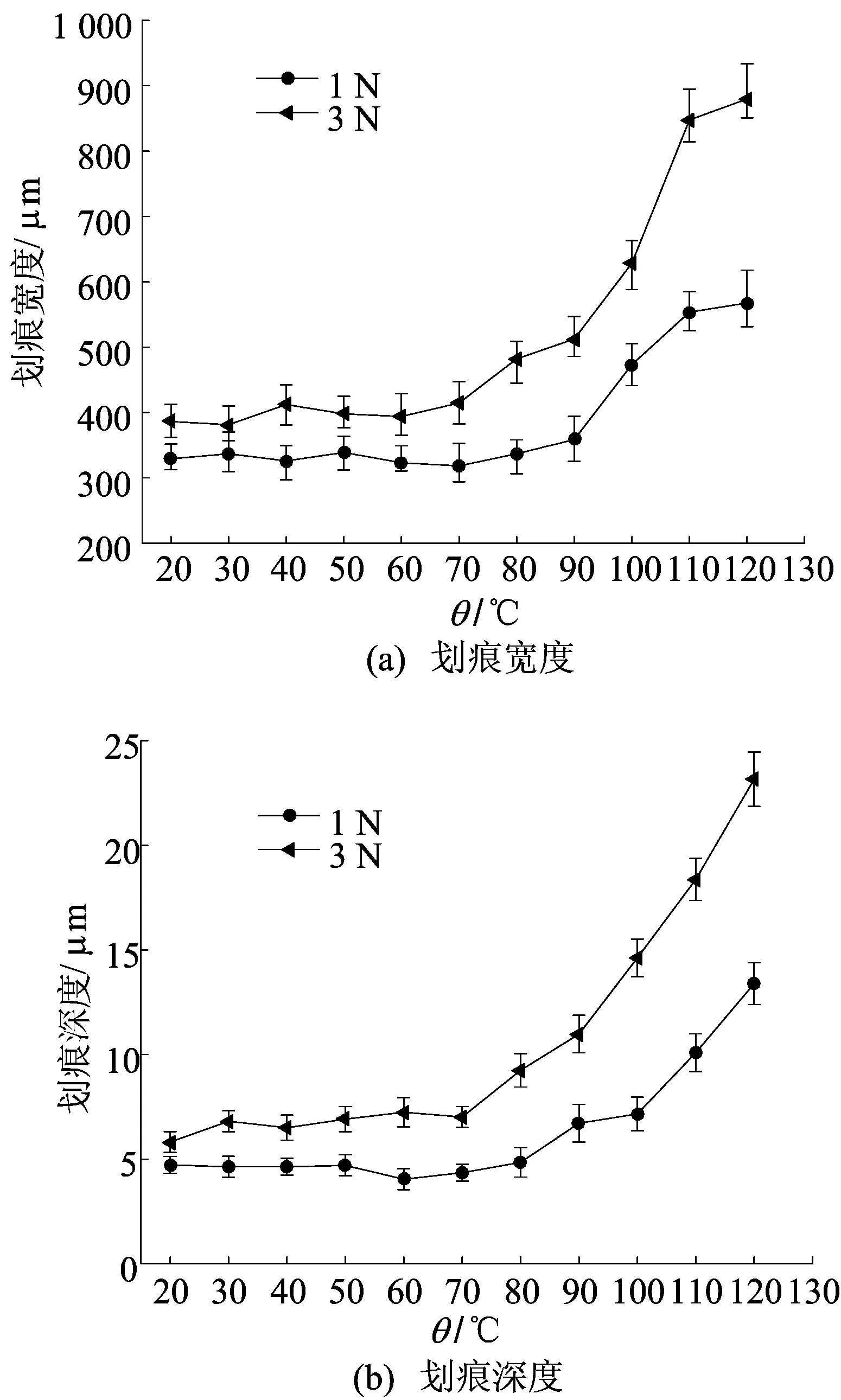

每个样品在不同的位置点拍摄4张划痕图像,每张划痕图像上选择3个位置测量划痕轮廓的宽度和深度,并对其求平均值,绘制了不同加载下划痕宽度、划痕深度随温度的变化曲线如图9所示。从图9可以看出在低于临界温度点时,划痕宽度和深度基本保持不变,在高于临界温度点时随着温度的升高,划痕的宽度和深度开始有了明显增加;相同温度下增加载荷,划痕的宽度和深度也会增加,且在较高温度下尤为明显。

图9 划痕宽度和深度随温度的变化曲线

磨损率是表征材料磨损程度的重要参数,其计算公式如下:

K=V/FL,

其中:K为材料磨损率;V为材料的磨损体积;F为载荷;L为摩擦行程。

由于摩擦实验是在PMMA的圆盘上完成的,磨损体积不能得到精确的测量,通过使用VK分析软件对样品划痕图像上的划痕轮廓横截面积进行测量,得到不同条件下划痕横截面积的平均值,以此来近似计算材料的磨损体积。

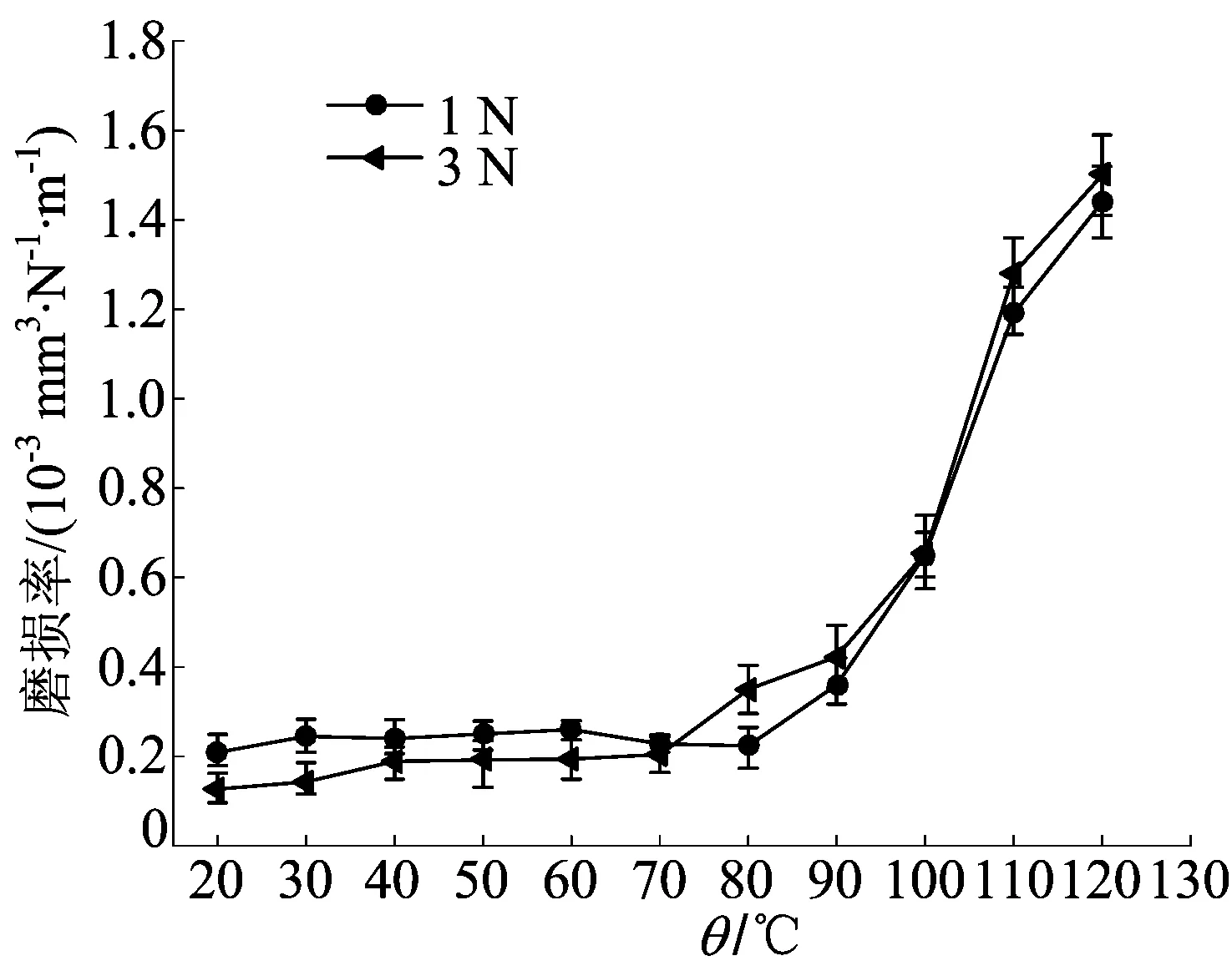

不同载荷下PMMA磨损率随温度的变化曲线如图10所示。

从图10可以看出,2种不同载荷下磨损率具有相同的变化趋势,在临界温度以下磨损率基本不变,约为2×10-4mm3/(N·m),到达临界温度后磨损率急剧升高,在120 ℃时达到15×10-4mm3/(N·m),这种磨损率的急剧变化也与图8光学图像所示的划痕阴影不断加深相对应。

图10 不同载荷下磨损率随温度的变化曲线

2.3 摩擦磨损机理分析

磨损率和摩擦系数关于温度的综合曲线如图11所示,图11全面表征了摩擦磨损随温度的变化规律,两者曲线趋势类似,从图11可以看出,摩擦磨损都是在90 ℃附近发生明显的变化,这种变化与PMMA的黏弹特性相关。

图11 磨损率、摩擦系数随温度的变化曲线

不同温度下划痕、截面轮廓与摩擦系数的对比如图12所示。

从图12可以看出,在20 ℃条件下划痕中间沿摩擦方向有明显的犁沟,这是由于摩擦过程中氮化硅球面上的硬粗糙峰在法向载荷的作用下嵌入PMMA表面并切削材料产生了犁沟现象,因此磨损主要是以擦伤的形式产生。值得注意的是划痕上存在一些裂纹,并且裂纹的方向与划痕方向成45°延伸到槽的侧边缘。由于40 ℃为PMMA的二级相变温度,40 ℃以下时属于脆性材料,Si3N4相对PMMA顺时针方向运动时,压缩区域出现在接触区前面,接触区后拉伸材料产生拉应力[5],当这些拉伸应力达到极限拉伸强度时,材料破裂产生裂纹。

图12 不同温度下划痕、截面轮廓与摩擦系数的对比

40 ℃以下时随温度的升高,PMMA的弹性降低、韧性和塑性提高,使材料发生断裂所需要的能量也就越大,磨粒磨损的影响会逐渐减弱,因此70 ℃划痕图像上并没有观察到明显的裂纹,而是沿摩擦方向材料有拉伸颈缩[11]的现象。

90 ℃以上时PMMA划痕上阴影部分开始聚集,划痕轮廓明显增大,并且轮廓边缘开始出现清晰的凸起部分,这表明有一部分材料在摩擦过程中由于受到超过其屈服强度的应力,发生了明显塑性变形[12],导致材料堆积在划痕边缘。结合90 ℃及其以上摩擦系数出现的不稳定现象可以推测此温度区间内PMMA与氮化硅的摩擦机理主要为黏着摩擦[12-14],首先,塑性接触变形引起PMMA与氮化硅之间的显著黏结,在滑移过程中氮化硅拉伸PMMA表面,黏结被破坏,然后再形成黏结,这个过程可能会导致摩擦力发生变化,表现为摩擦系数出现类似“黏滑”的振动现象。

观察120 ℃样品下的划痕轮廓,发现很少或几乎没有材料因塑性变形堆积在划痕的边缘,这可能是由于PMMA的温度超过Tg温度,摩擦表面软化严重,导致材料的极限强度降低,材料在摩擦过程中更加容易被去除而没有造成堆积[15]。

综上可以发现,低于70 ℃时摩擦系数平稳,磨损有裂纹,磨损机理主要为磨粒磨损;90 ℃以上时摩擦系数曲线振动明显,并且为有规律的振动,划痕处存在堆积;120 ℃时无明显规律,且无堆积。综合磨损微观图像、划痕截面堆积、摩擦系数大小及曲线振动幅度的连续变化,可以直观地反映摩擦磨损的特性及机理随温度的转变。

3 结 论

本文通过高温真空摩擦磨损实验机和激光共聚焦3D测量显微镜对不同温度和加载下的PMMA与氮化硅的摩擦学行为进行了研究,分析了温度和载荷对摩擦系数、磨损现象和磨损机理的影响,得出以下结论:

(1) PMMA的摩擦系数在临界温度(约90 ℃)以下较为平稳,临界温度以上表现为类似于“黏滑”的振动现象;不同载荷下的摩擦系数随温度曲线具有相似的变化趋势,增加载荷临界温度有降低的趋势。

(2) 在临界温度以下时,PMMA磨损率基本不变,约为2×10-4mm3/(N·m);达到临界点温度以上时,PMMA的磨损明显增加,在120 ℃时磨损率为15×10-4mm3/(N·m)。

(3) 综合分析摩擦系数曲线振动幅度、磨损微观图像和划痕堆积形式,可以直观反映摩擦磨损机理随温度的转变,得出PMMA在70 ℃以下的磨损机理主要为磨粒磨损,90 ℃以上转变为以黏着磨损为主。