股线与单纱捻系数比对粘胶股线性能的影响

2021-05-27杨建平郁崇文

倪 洁, 杨建平, 郁崇文,3

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 信息科学与技术学院, 上海 201620; 3. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

随着日常工作中劳动强度的提高,人们对于纺织品的持久耐用性提出了更高的要求。细纱机生产的单纱因其结构不够稳定,很难满足人们对于纱线力学性能的高要求。将几根单纱并合并赋予其一定的捻度,不仅增加了纱线中纤维的抱合力,还可提高纱线强度,改善其条干均匀度、毛羽性能,增加耐磨性。

目前,对于股线的研究着重于捻幅、捻系数比、捻向几个方面。韩祖耀[1]用捻幅衡量纱线中纤维的倾斜状态,建立了纤维变形模型,并将股线的捻系数与其光泽、捻伸性、手感、强力联系起来,得到了在不同性能要求下,股线捻系数与单纱捻系数配置的条件,计算得到的捻系数配置与实际生产大致相同。宋均燕等[2]以集聚纺棉纱为原料,设定捻系数比在0.6~1.8的范围内,得到捻系数比在1.48~1.58之间时股线强度达到最大值。对于纯羊绒单纱来说,捻系数比需达到约2.5时,才可使股线强力值最大[3],该值与纺纱理论中的临界捻系数比1.414有一定的差距[4]。对于线密度和捻度均相同的2根单纱,Gourkar等[5]研究得到ZZ捻双股线比ZS捻双股线强力提高36.2%, Narkhedkar等[6]研究得到ZZ捻双股线比SZ捻双股线强力提高5.6%。Gourkar和Narkhedkar研究不足之处在于:股线捻度设定值单一,未能体现出股线捻度的配置与成纱的力学性能密切相关。

为改变纱线结构提高纱线内在品质,复合纺纱技术应运而生。安降龙[7]以不同线密度的2根粗纱为原料,采用赛络纺纱方式研究组分比例对于成纱强力的影响;陶丽珍等[8]用短纤纱代替赛络菲尔纺纱中的长丝,结果表明该纺纱方式可满足后续加工的要求,具有一定的可行性。捻线加工后的产品可具有与复合纱类似的特征。而在赛络菲尔纺、长丝与单纱的交捻等应用中,已经出现了不同组分单纱的合股,在纺织品多用途开发中,不同规格的单纱进行合股的需求也会越来越多。为此,本文以2根不同规格单纱合股加捻成双股线为研究对象,采用2根线密度相同但捻度不同的单纱、2根线密度不同但捻度相同的单纱、2根线密度和捻度均不相同的单纱进行合股,赋予双股线不同的捻度,探讨了双股线强伸性、毛羽及耐磨性与单纱规格和股线捻度之间的关系。

1 实验部分

1.1 实验原料

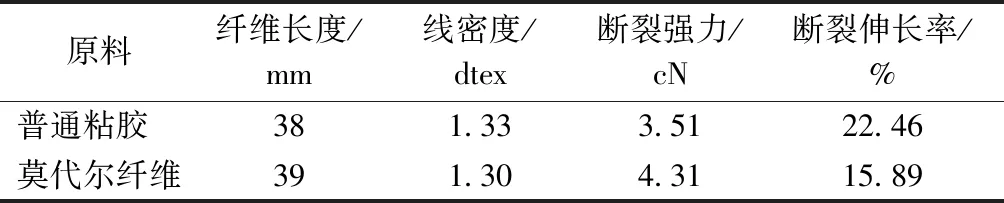

相较于天然纤维,化学纤维性质均一,长度整齐度好。为减少纤维长度、线密度不匀等纤维本身的性能对实验结果的影响,选择粘胶纤维为原料,其性能参数见表1。其中:普通粘胶粗纱的线密度为360 tex,捻度为5捻/(10 cm);莫代尔粗纱的线密度为500 tex,捻度为3.8捻/(10 cm)。原料均来自于山东联润新材料科技有限公司。

表1 纤维性能参数Tab.1 Fiber performance parameters

1.2 实验方案

采用传统环锭纺纱方式,将粗纱纺成捻向为Z捻的单纱,然后将2根单纱反向加捻为S捻股线。细纱机器采用DHU X01棉型细纱试验机,锭子转速设定为10 000 r/min;捻线机采用DHU-N01型捻线机,锭子转速设定为8 000 r/min。

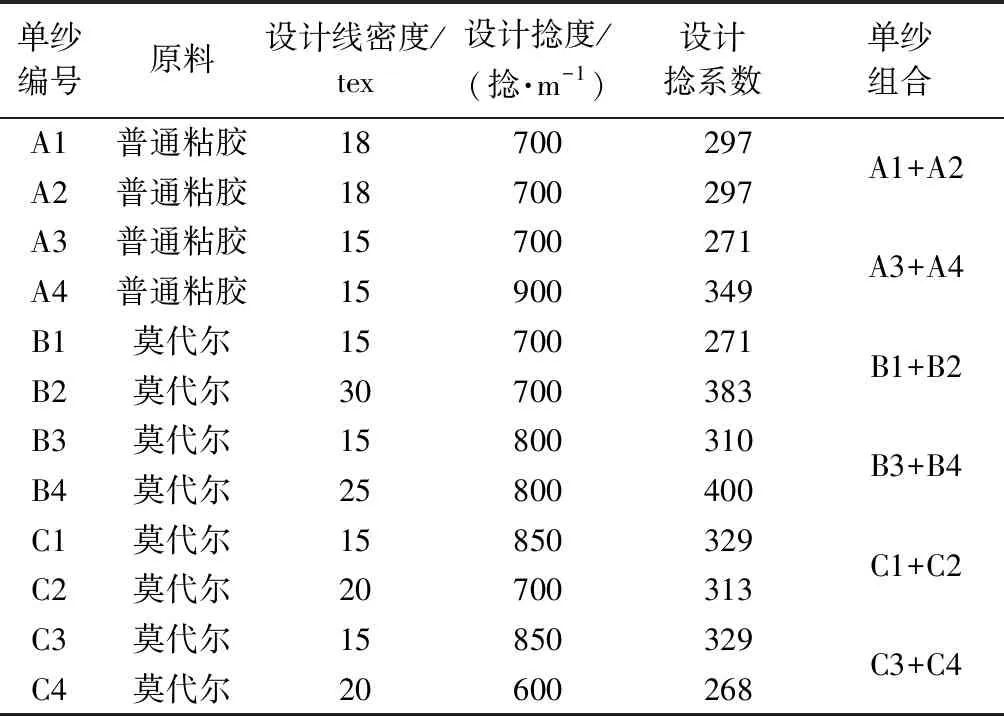

实验设计时,细纱捻系数按《棉纺手册》取值在280~450之间[9],设计的单纱规格及合股方式见表2。另外,由于本文研究的是2根不同线密度和捻度的单纱合股而成的股线,所以捻系数比(k)为股线捻系数(αt0)与2根单纱捻系数(αt1、αt2)平均值的比值,具体计算见式(1)~(4)。实验中设计捻系数比范围为0~2.3。

(1)

(2)

(3)

k=αt0/[0.5(αt1+αt2)]

(4)

式中:Nt1为单纱1的线密度,tex;Tt1为单纱1的捻度,捻/(10 cm);Nt2为单纱2的线密度,tex;Tt2为单纱2的捻度,捻/(10 cm);Nt0为股线的线密度,tex;Tt0为股线的捻度,捻/(10 cm)。

表2 设计单纱规格及合股方式Tab.2 Designed single yarn specification and ply method

1.3 实验测试与表征

首先,将纺好的纱线放在温度为20 ℃、相对湿度为65%的标准大气环境中调湿至少24 h后,再对纱线进行性能测试。

纱线线密度测试:参考GB/T 4743—2009《纺织品 卷装纱 绞纱法线密度的测定》,在YG086型缕纱测长仪上测试纱线的线密度。每个试样测试3次,取平均值。

单纱捻度测试:参考GB/T 2543.2—2001《纺织品 纱线捻度的测定 第2部分:退捻加捻法》,在Y331 N型捻度仪上测试单纱捻度。每个试样测试5次,取平均值。

股线捻度测试:参考GB/T 2543.1—2001《纺织品 纱线捻度的测定 第1部分:直接计数法》,在Y331 N型捻度仪上测试股线捻度。每个试样测试5次,取平均值。

纱线强伸性测试:参考GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,在YG061F型电子单纱强力仪上测试纱线的强伸性。每个试样测试30次,取平均值。

纱线毛羽测试:参考FZ/T 01086—2000《纺织品纱线毛羽测定方法 投影计数法》,在YG-172型纱线毛羽测试仪上测试纱线毛羽。每个试样测试3次,取平均值。

纱线耐磨性测试:在Y731型抱合力机上测试纱线的耐磨性,每个试样测试15次,取平均值。

2 结果与讨论

2.1 纱线强伸性能分析

2.1.1 单纱强伸性能

在YG061F型电子单纱强力仪上测得12种单纱的强伸性能数据,结果如表3所示。可看出,莫代尔单纱力学性能明显优于普通粘胶单纱,这主要是因为莫代尔纤维的芯层结构和分子间的微晶物理交联作用,使纱线的力学性能得到增强[10]。

表3 单纱强伸性能测试结果Tab.3 Single yarn tensile test results

2.1.2 股线强伸性能分析

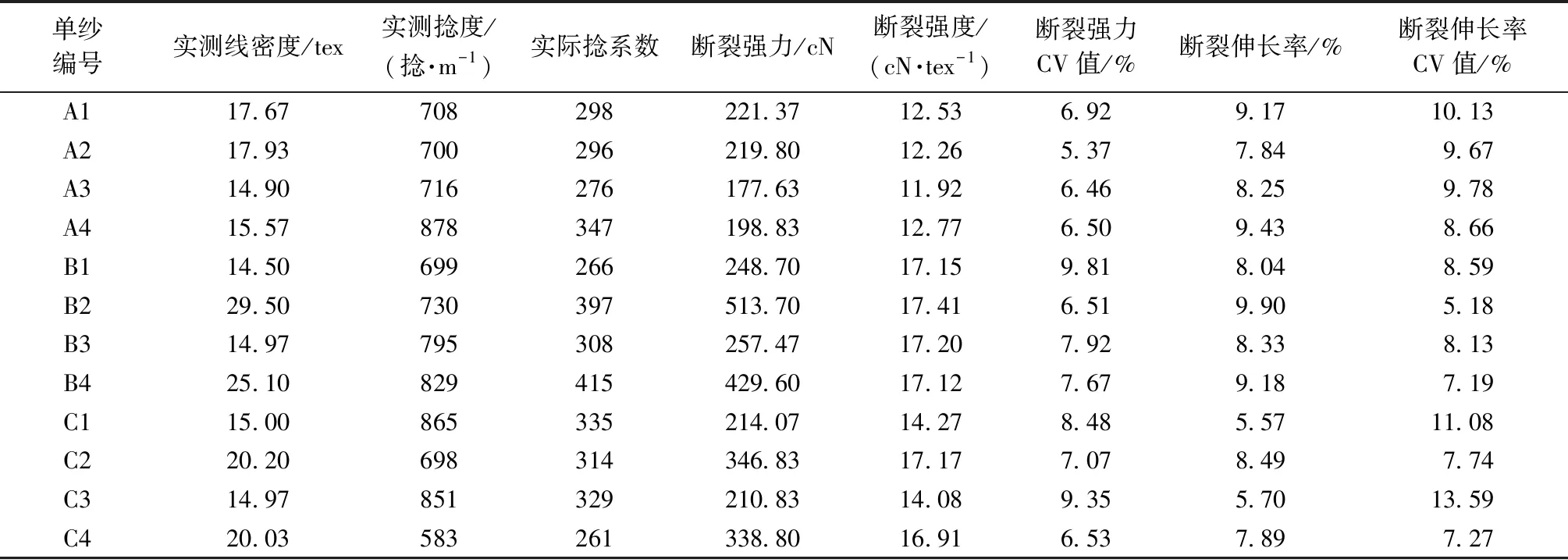

将实测股线线密度、捻度代入式(3)计算得到实际股线捻系数,再根据表3中实际单纱捻系数和式(4),得到实际捻系数比,如表4所示。单纱组合A1+A2、A3+A4分别纺制了11管股线,单纱组合B1+B2、B3+B4、C1+C2、C3+C4分别纺制了9管股线。

表4 实际股线捻系数及捻系数比Tab.4 Actual strand twist coefficient and twist coefficient ratio

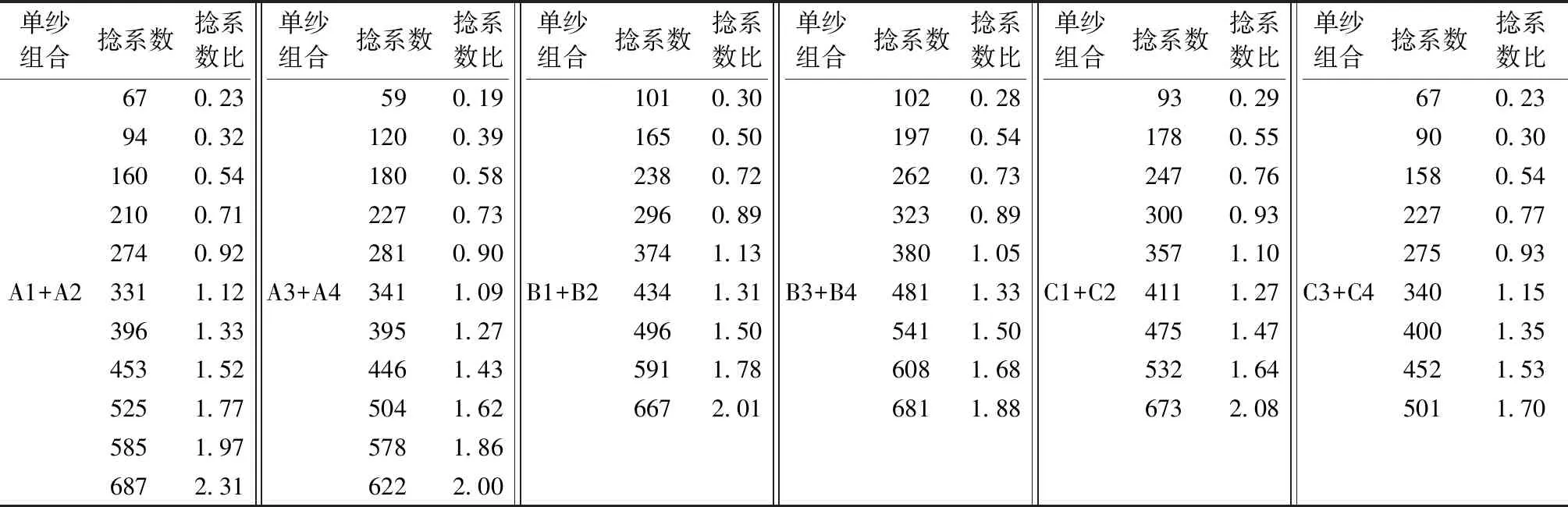

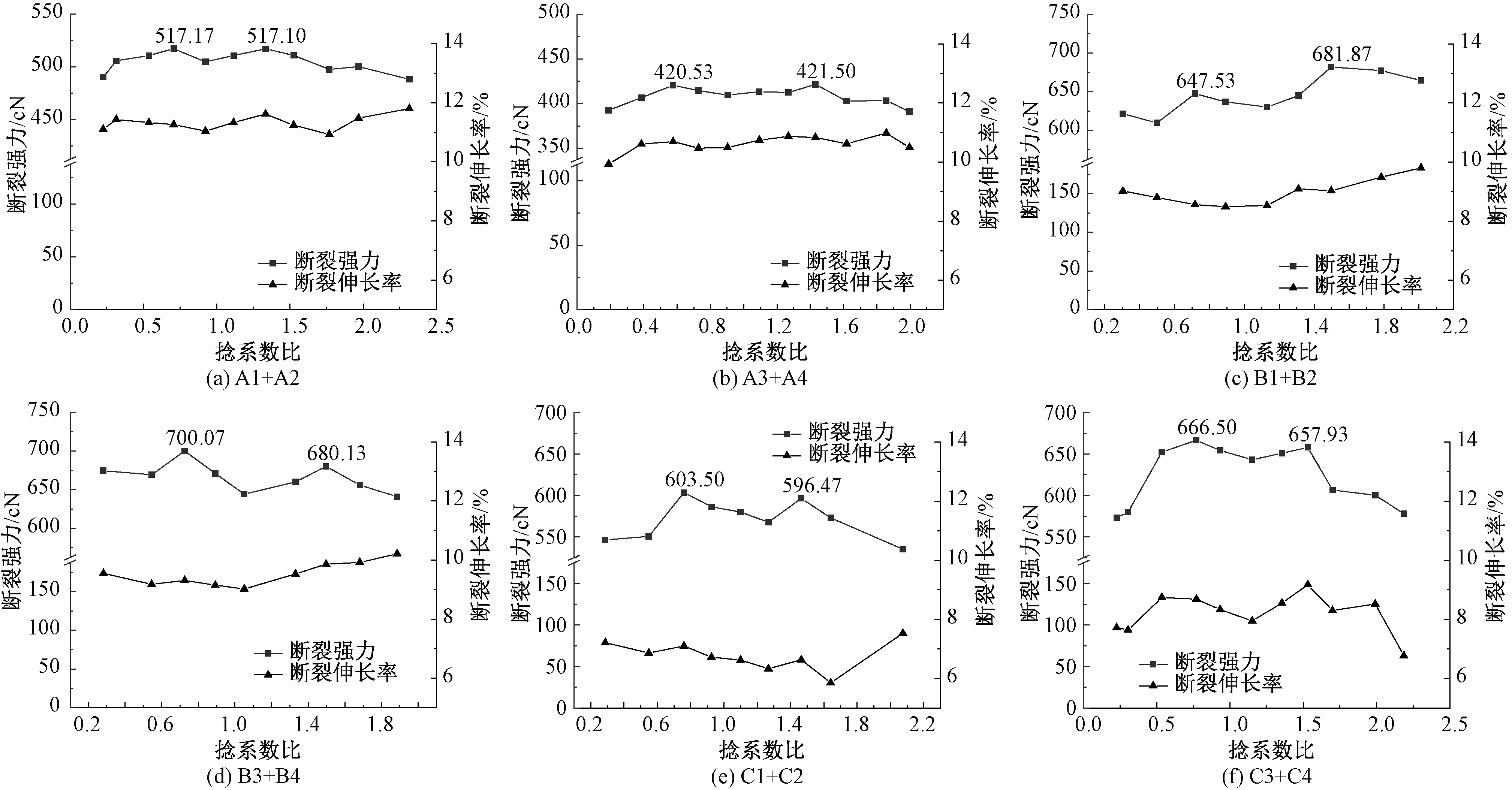

图1示出6种股线强伸性随捻系数比的变化。可看出,无论2种单纱线密度、捻度是否相同,股线均存在2个临界捻系数比分别位于0.7和1.5左右。图1(a)~(f)中,第1临界捻系数比分别为0.71、0.58、0.72、0.73、0.76、0.77,第2临界捻系数比分别为1.33、1.43、1.50、1.50、1.47、1.53。由图1(a)、(b)、(e)、(f)可知,当2根单纱线密度差异不大时,第1、2临界捻系数比对应的股线强力值相近。B1、B2单纱线密度相差15 tex,B3、B4单纱线密度相差10 tex,合股加捻后股线的2个临界捻系数比对应的强力值差异较大。此外,当2种单纱规格差异不大时,由图1(a)、(b)、(e)、(f)可知,当捻系数比为0~1.6时,股线的断裂伸长率与断裂强力随捻系数比变化趋势较为接近,孙晶等[11]在单纱规格相同的双股线实验中也得到了类似的结论。

图1 股线强伸性与捻系数比关系Fig.1 Relationship between strand strength and twist ratio

由于2根单纱是反向加捻,刚开始加捻时股线中的单纱会发生退捻,单纱中纤维的扭曲程度有所缓和,纤维与纱线轴向间的夹角减小,纤维轴向有效分力增加,有利于承受负荷,股线强力增加;随着捻系数比进一步增大,2根单纱间产生径向压力,纤维抱合紧密,滑脱纤维数量减少,摩擦阻力增大,进而导致第2临界捻系数比的出现。

2.2 纱线毛羽分析

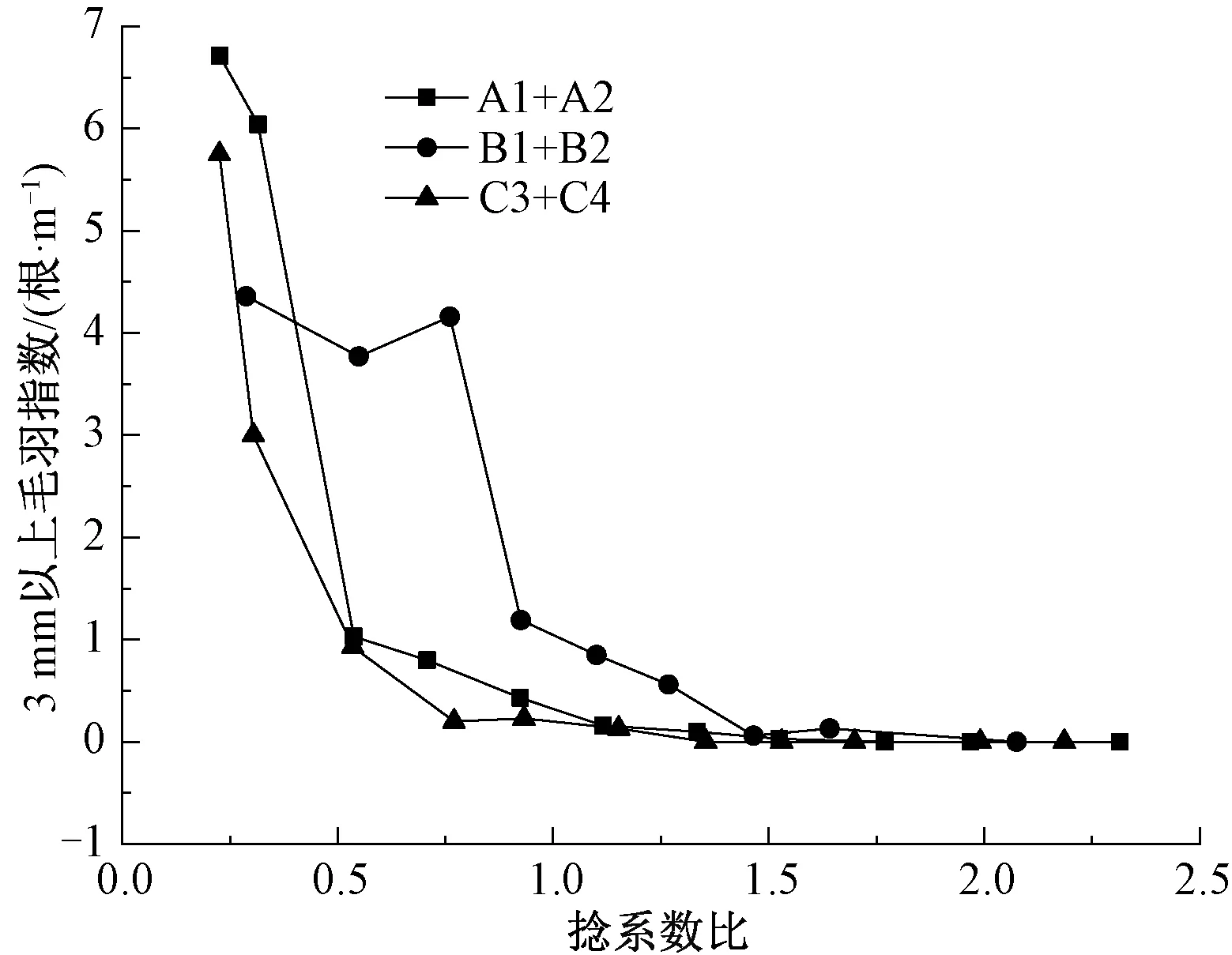

选取A1+A2(2根单纱线密度、捻度均相同)、B1+B2(2根单纱线密度不同但捻度相同)、C3+C4(2根单纱线密度、捻度均不相同)组合的股线,测试其毛羽,探究单纱结构参数对股线毛羽的影响,结果如图2所示。

图2 3 mm以上股线毛羽测试结果Fig.2 Test results of hairiness of strands over 3 mm

当纱线毛羽长度大于3 mm时,将对后续织造过程产生不利的影响。由图2可知,随着捻系数比的增加,股线上有害毛羽数呈指数级下降。对于A1+A2组合股线,2根单纱大于3 mm的毛羽指数分别为0.89、0.37,当捻系数比小于0.71时,股线表面有害毛羽数甚至比单纱还多;对于B1+B2组合股线,2根单纱大于3 mm的毛羽指数分别为1.23、1.20,当其捻系数比大于0.89后,股线表面的有害毛羽数比单纱少;对于C3+C4组合股线,2根单纱大于3 mm的毛羽指数分别为1.03、1.06,当其捻系数比大于0.77后,股线表面的有害毛羽数明显比单纱少。这是因为股线刚开始反向加捻时,单纱退捻,致使单纱中的纤维松散,毛羽增多,但当股线加捻程度大时,2根单纱相互捻接,使单纱中的纤维抱合紧密,从而降低了毛羽数。总体来看,3组单纱组合为股线的捻系数比大于1时,有害毛羽数趋于0,且临界捻系数比为1.5时的股线表面有害毛羽数明显少于临界捻系数比为0.7时的股线表面有害毛羽数。

2.3 股线耐磨性能分析

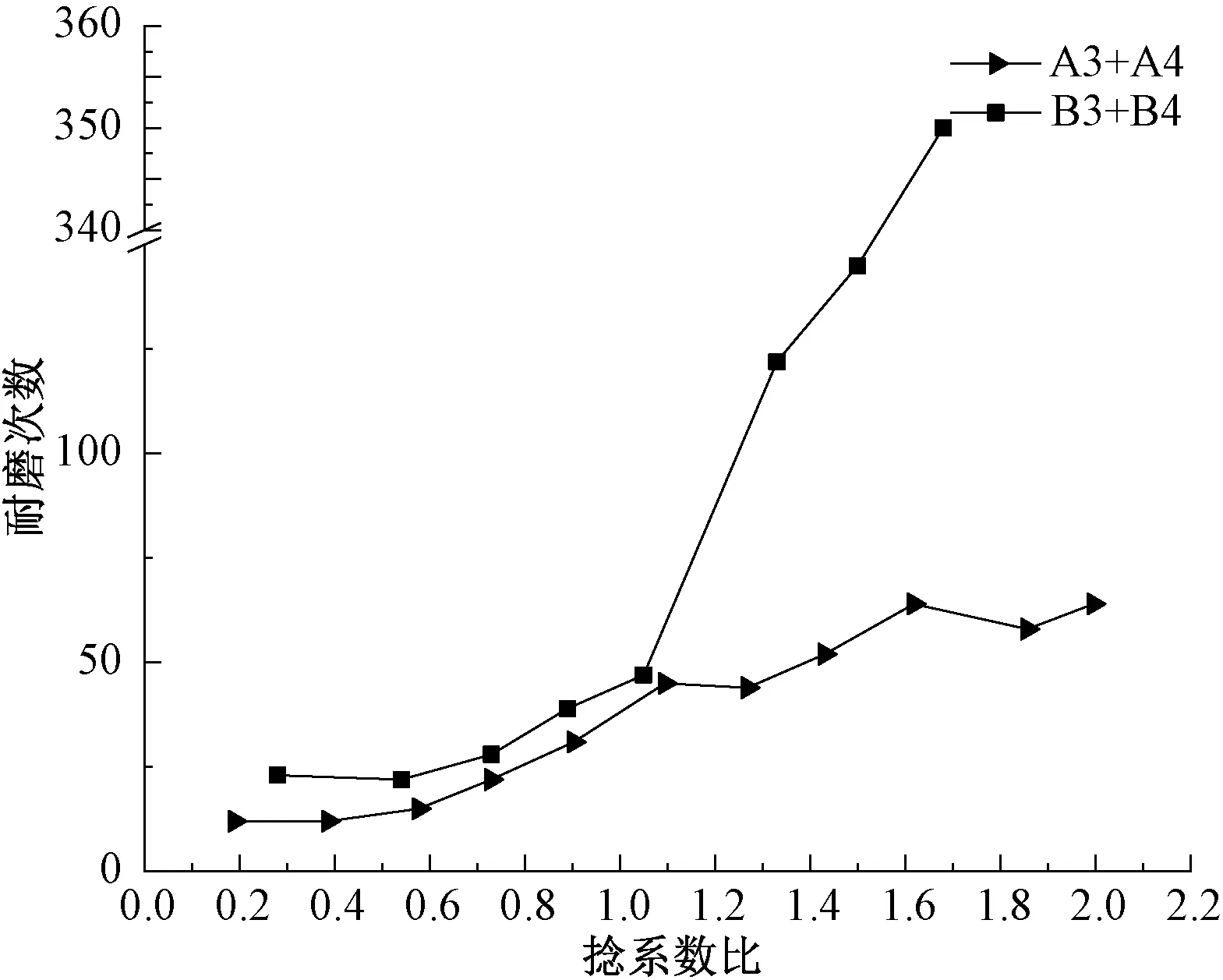

选取A3+A4(2根单纱线密度相同但捻度不同)、B3+B4(2根单纱线密度不同但捻度相同)组合的股线,测试其耐磨性,结果如图3所示。

图3 股线耐磨性测试结果Fig.3 Test results of abrasion resistance of strands

由图3可知,随着捻系数比的增加,股线可承受的耐磨次数先缓慢增加,后急速增加,且临界捻系数比为1.5时的股线耐磨性明显优于临界捻系数比0.7时的股线耐磨性。A3、A4单纱的断裂强度约为12 cN/tex,而B3、B4单纱的断裂强度约为17 cN/tex,以莫代尔纤维为原料的单纱强度值比普通粘胶高,有助于提升莫代尔股线的强力。此外,由B3+B4组合成股线的线密度也比A3+A4并合加捻为股线的线密度大10 tex。故B3+B4组合成股线的耐磨性明显优于A3+A4组合的股线。这也表明,纱线断裂强度高,纱线较粗,尤其是捻系数大的纱线,其耐磨性也越好。

3 结 论

本文初步探索了不同规格的粘胶单纱反向加捻为双股线时,捻系数比对股线性能的影响,研究发现:随捻系数比的增加,股线强力并非只有一个极大值点,本文研究中的临界捻系数比有2处,分别为0.7和1.5左右;相比较第1临界捻系数比0.7,第2临界捻系数比1.5时的股线具有更少的毛羽,耐磨性也较好,综合性能更优越;不同规格的单纱反向合股加捻时,股线综合性能最优捻系数比为1.5,与纺纱理论中同规格单纱合股最优捻系数比1.414接近。