等离子体接枝丙烯酸改性聚丙烯腈导电纳米纤维纱线的制备

2021-05-27刘晓倩周惠敏

刘晓倩, 陈 玉, 周惠敏, 闫 源, 夏 鑫

(新疆大学 纺织与服装学院, 新疆 乌鲁木齐 830046)

导电纳米纤维纱线由于其高比表面积、量子尺寸效应等优势,在化学传感器、电极材料和生物材料领域的潜在应用受到广泛关注[1-3]。目前,制备导电纱线主要有金属化、纱线与导电高分子材料(聚噻吩、聚苯胺、聚吡咯)相结合2种途径。聚吡咯(PPy)因毒性小,成本低,易掺杂,可大规模生产等优势,在导电聚合物领域有深远的研究前景[4]。

聚丙烯腈(PAN)大分子链中缺少亲水性基团,其吸湿性和亲水性较差,不利于导电聚合物的沉积。Yi等[6]采用等离子体处理将丙烯酸(AA)中的亲水基团接枝在聚苯乙烯/聚丙烯腈(PS/PAN)织物上,使织物的接触角由80.2°下降到34.4°;Zhao等[5]利用低温氩等离子体诱导聚丙烯腈(PAN)超滤膜接枝亲水性基团制备亲水性超滤膜;Wei等[7]采用等离子体刻蚀使聚丙烯(PP)与丙烯酸发生接枝共聚反应,提高了PP材料的亲水性;姜珊等[8]采用亚真空等离子体刻蚀技术使聚吡咯/涤纶复合导电纱线电导率提高了0.49 S/cm;林佳濛等[9]在聚合吡咯单体前采用等离子体刻蚀的方法提高了涤纶织物与聚吡咯之间的粘附牢度,改善了聚吡咯薄膜在涤纶织物表面的分布均匀度。

等离子体高速轰击能在聚丙烯腈纳米纤维纱线表面产生羰基、羟基等亲水性自由基,亲水性自由基通过氢键与水分子结合的形式达到改善纤维的吸湿性和亲水性的目的[5]。等离子体改性与传统的物理化学改性相比,只作用于材料表面,不影响材料的整体性能,具有节水节能、绿色环保的优点。基于以上分析,本文将聚丙烯腈纳米纤维纱线经常温常压等离子体接枝丙烯酸后,再通过原位聚合法制备PAN导电纳米纤维纱线,并对其性能进行研究。

1 实验部分

1.1 实验材料与仪器

材料:聚丙烯腈纳米纤维纱线(线密度为16.67 tex),江西先进材料科技有限公司;吡咯(Py)、三氯化铁(FeCl3)、盐酸(HCl)、乙醇(C2H5OH)、丙烯酸(AA),分析纯,上海麦克林生化科技有限公司;去离子水,实验室自制。

仪器:FA200N型等离子体设备(美国Surfx Technology公司),FA1004N型分析电子天平(天津市精拓仪器科技有限公司),ZF-6096型真空烘箱(上海一恒仪器有限公司),VC97型手持式电阻测量仪(深圳市胜利科技有限公司),VHX-5000型超景深3D显微镜(基恩士日本大阪),QUanta-200FEG型扫描电子显微镜(荷兰FEI公司),Equinox型傅里叶红外光谱测试仪(德国Bruker公司)。

1.2 导电纳米纤维纱线的制备

1.2.1 等离子体接枝丙烯酸改性聚丙烯腈纱线

前处理:将PAN纳米纤维纱线在乙醇溶液中超声30 min,用去离子水冲洗2次后,于60 ℃真空干燥。

常温常压等离子体处理:将前处理后的PAN纳米纤维纱线固定在等离子体设备上进行等离子体处理。处理功率为100 W,He流速为35 L/min,O2流速为0.5 L/min;等离子体头移动速度为10 mm/s。处理好纱线一面后,将对立面按照同样的方式进行处理,正反面处理1次代表完成1次等离子体处理,当等离子体处理结束后立即接枝丙烯酸。

接枝AA:根据文献[7],将等离子体处理过的PAN纳米纤维纱线立即浸在体积分数为50%的丙烯酸溶液中,于40 ℃分别保持2、4、6 h,然后取出。用乙醇洗掉纳米纤维纱线表面未反应的溶液,于60 ℃真空烘箱烘干,接枝后得到PAN纳米纤维纱线。1次等离子体处理后进行1次接枝丙烯酸即完成1次等离子体和接枝实验;然后,第2次等离子体和接枝实验在第1次的等离子体和接枝的实验基础上完成,依此类推。

1.2.2 聚吡咯原位聚合

将最佳接枝参数下的PAN纳米纤维纱线置于浴比为1∶150的FeCl3和HCl混合液中,浸渍1 h后取出;纱线经均匀挤压后放入浴比为1∶150、0 ℃的吡咯单体溶液中,轻轻搅拌;聚合一段时间后将PAN纳米纤维纱线取出,用乙醇和去离子水将其表面未附着牢固的聚吡咯冲洗干净,于60 ℃真空烘干,在标准温湿度条件下平衡12 h,得到原位聚合PAN纳米纤维纱线。

1.3 测试与表征

1.3.1 接枝效果测试

使用电子天平(精度为0.000 1 g)称取接枝前后干燥的PAN纳米纤维纱线的质量,称量5次,取平均值。接枝率G的计算公式为

式中,m0、m1分别为接枝前后聚丙烯腈纳米纤维纱线的质量,g。

1.3.2 亲水性测试

采用吸水率表征PAN纳米纤维纱线的亲水性,将PAN-AA放入25 ℃的去离子水中,浸泡2 h后取出,用滤纸吸干其表面水分后称取质量,称量5次后取平均值。吸水率A的计算公式为

式中,m2、m3分别为吸水前后聚丙烯腈纳米纤维纱线的质量,g。

1.3.3 导电性能表征

使用电阻测试仪测量一定长度的单根导电纳米纤维纱线的电阻值,测量5次,取平均值,并计算电导率。电导率σ的计算公式为

式中:L为单根纱线的长度,cm;R为电阻值,Ω;A为纱线的横截面面积,cm2。

1.3.4 质量增加率测试

使用电子天平(精度为0.000 1 g)称取原位聚合前后干燥的PAN纳米纤维纱线的质量,称量5次,取平均值。PAN纳米纤维纱线的质量增加率M计算公式为

式中,m4、m5分别为原位聚合前后PAN纳米纤维纱线的质量,g。

1.3.5 表面形貌观察

首先将试样用导电胶固定在载物台上,喷金处理后,用扫描电子显微镜观察试样的表面形貌,加速电压为10 kV。

1.3.6 化学结构表征

采用傅里叶红外光谱仪测试试样的化学结构,取一定量样品与KBr混合均匀,压片制样,测试范围为4 000~500 cm-1。

2 结果与讨论

2.1 PAN纳米纤维纱线表面形貌分析

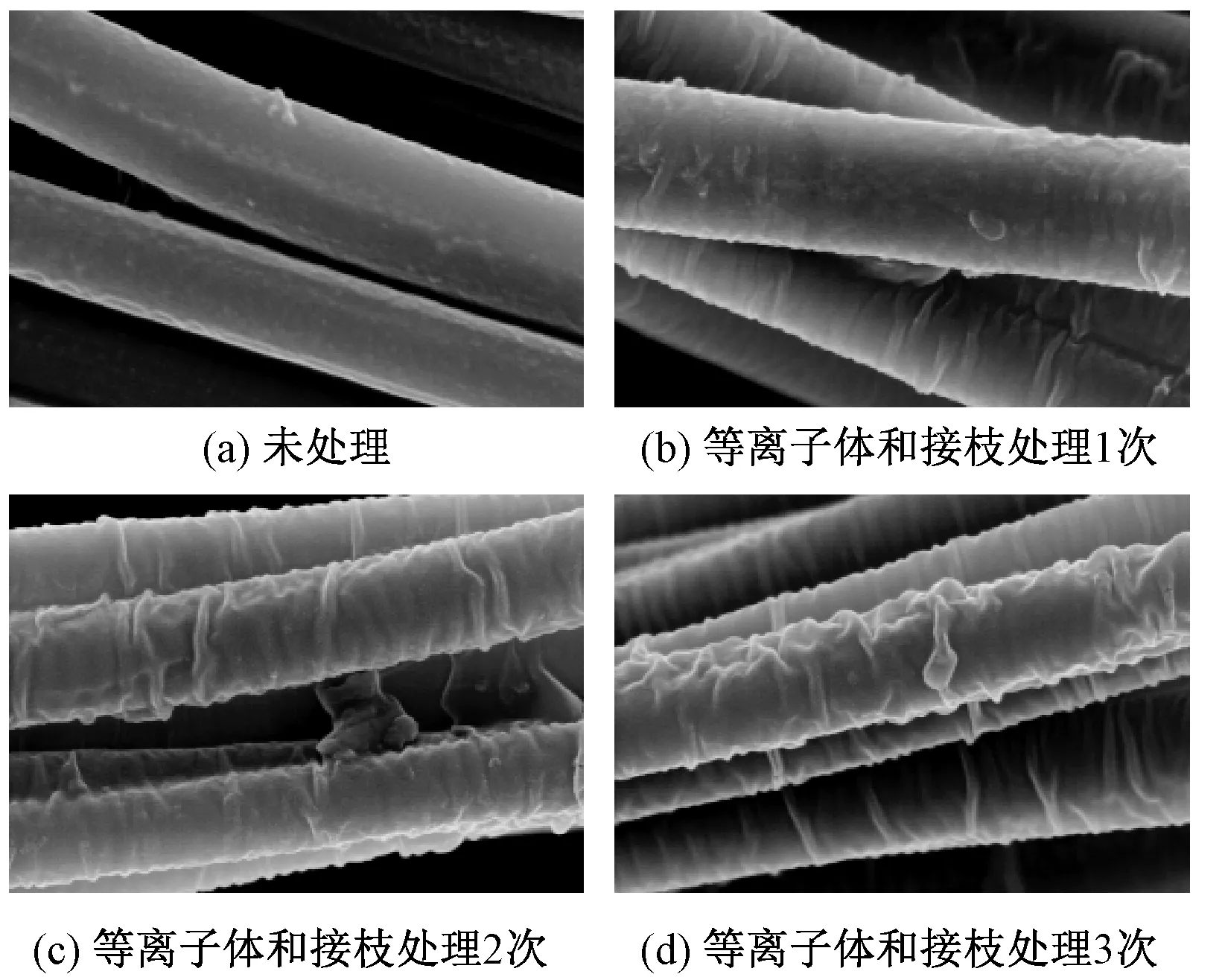

图1示出不同次数等离子体和接枝处理的PAN纳米纤维纱线的扫描电镜照片。可看出,未经等离子体处理的PAN纳米纤维纱线表面光滑、致密、无痕迹。经1次等离子体和接枝处理后PAN纳米纤维纱线表面出现了少量褶皱;经3次等离子体和接枝处理后的PAN纳米纤维纱线表面凹凸不平,有大量褶皱产生,其表面粗糙度与前2次等离子体和接枝处理后的PAN纳米纤维纱线的粗糙度相比明显增加。PAN纳米纤维纱线受等离子体高能活性粒子快速轰击后,在表面粗糙度增加的同时比表面积也会增加;粗糙度和比表面积的增加有利于提高PAN纳米纤维纱线的亲水性和导电聚合物在表面的粘附牢度。

图1 不同次数等离子体和接枝处理的PAN纳米 纤维纱线的扫描电镜照片(×5 000)Fig.1 SEM images of PAN nanofiber yarns with different plasma and grafting times(×5 000).

2.2 PAN纳米纤维纱线的吸湿性分析

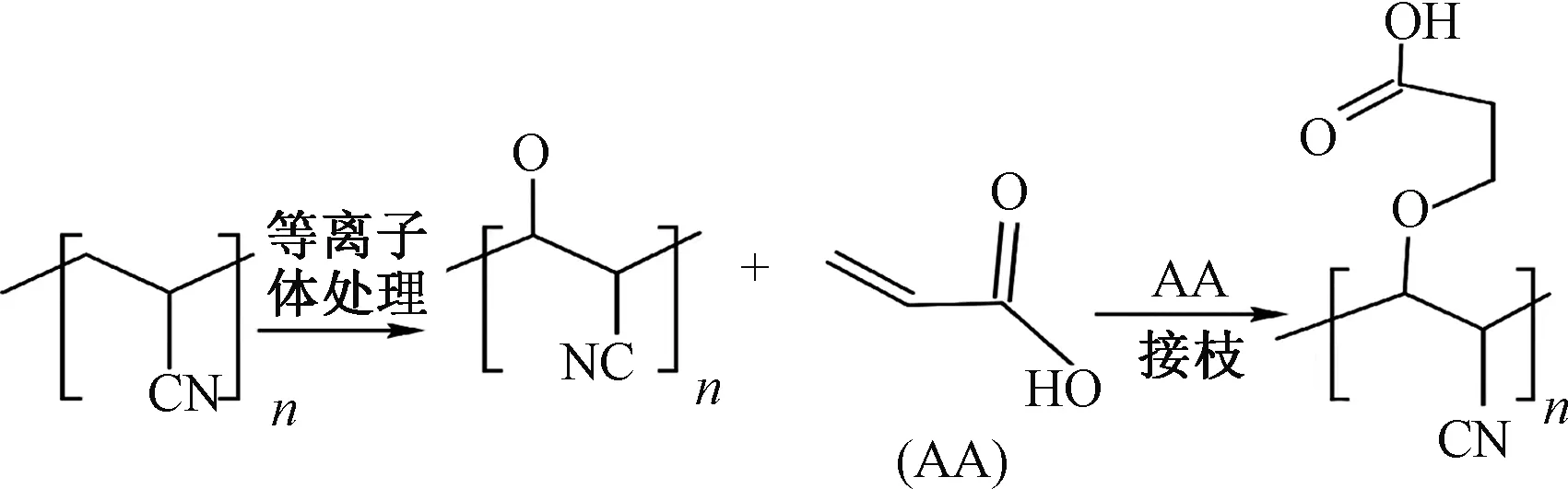

图2示出PAN纳米纤维纱线在等离子体和接枝处理时可能发生的反应。当等离子体处理时,在PAN纳米纤维纱线表面产生了羟基等活性自由基,接枝反应过程中丙烯酸单体中的羰基取代了羟基等活性自由基[6];羰基的增加使PAN纳米纤维纱线的亲水性增加。

图2 PAN纳米纤维纱线在等离子体和 接枝处理时可能发生的反应Fig.2 Possible reactions of PAN nanofiber yarns during plasma and grafting

图3示出等离子体和接枝处理次数对PAN纳米纤维纱线接枝率的影响。由图3(a)可看出:当接枝时间为2 h时,2次等离子体和接枝处理PAN纳米纤维纱线的接枝率比1次处理的提高了17.99%;当接枝时间为4 h时,2次等离子体和接枝处理的接枝率比1次处理的提高了10.47%。由图3(b)可看出:当接枝时间为4 h时,2次等离子体和接枝处理的PAN纳米纤维纱线的吸湿率比未处理的PAN纳米纤维纱线(227.21%)提高了123.1%,这与图3(a)中接枝时间为4 h、2次等离子体接枝后PAN纳米纤维纱线的接枝率有大幅度的提高相一致。

图3 等离子体和接枝处理次数对PAN 纳米纤维纱线接枝率和吸水率的影响Fig.3 Effect of plasma and grafting times on grafting rate(a) and water absorption(b)of PAN nanofiber yarns

当接枝时间为6 h时,2次等离子体和接枝处理PAN纳米纤维纱线的接枝率比1次处理的降低了11.95%。出现这种现象的原因是在1次等离子体处理PAN纳米纤维纱线时产生的自由基已经完全、充分地与丙烯酸中的羰基反应,而2次等离子体处理PAN纳米纤维纱线时产生的活性基团与第1次相比相对减少,接枝在纱线表面的亲水基团也相对减少;但整体来讲,接枝在PAN纳米纤维纱线上的亲水基团还是增加的。2次处理后PAN纳米纤维纱线的吸水率与1次处理后的吸水率相比仍然是上升的状态证实了这一点。

当接枝时间为2 h时,3次等离子体和接枝处理的接枝率比2次处理的下降了15.53%;当接枝时间为4 h时,3次等离子体和接枝处理的接枝率比2次处理的下降了19.84%。这说明在经2次等离子体和接枝处理后,PAN纳米纤维纱线表面产生的自由基与丙烯酸的反应已经达到了饱和,与此同时PAN纳米纤维纱线的吸水率也达到了最大值,分别为350.31%和352.44%(见图3(b))。当接枝时间为6 h时,3次等离子体和接枝处理的接枝率与2次处理的相比上升了2.87%,原因是接枝在PAN纳米纤维纱线表面的亲水基团在2次等离子体和接枝处理(接枝时间为6 h)时就已经饱和,再次进行等离子体处理时破坏了已经产生的新基团,再次接枝实验时又一次在破坏的基础上重新接枝,故出现了接枝率略微上升而吸水率几乎没有改变的现象。

综合接枝率和接枝时间以及吸水率可得出最佳等离子体和接枝处理条件为:等离子体和接枝处理2次,接枝时间4 h。后文在此基础上进行原位聚合影响因素分析。

2.3 吡咯原位聚合影响因素分析

2.3.1 吡咯浓度对导电性能的影响

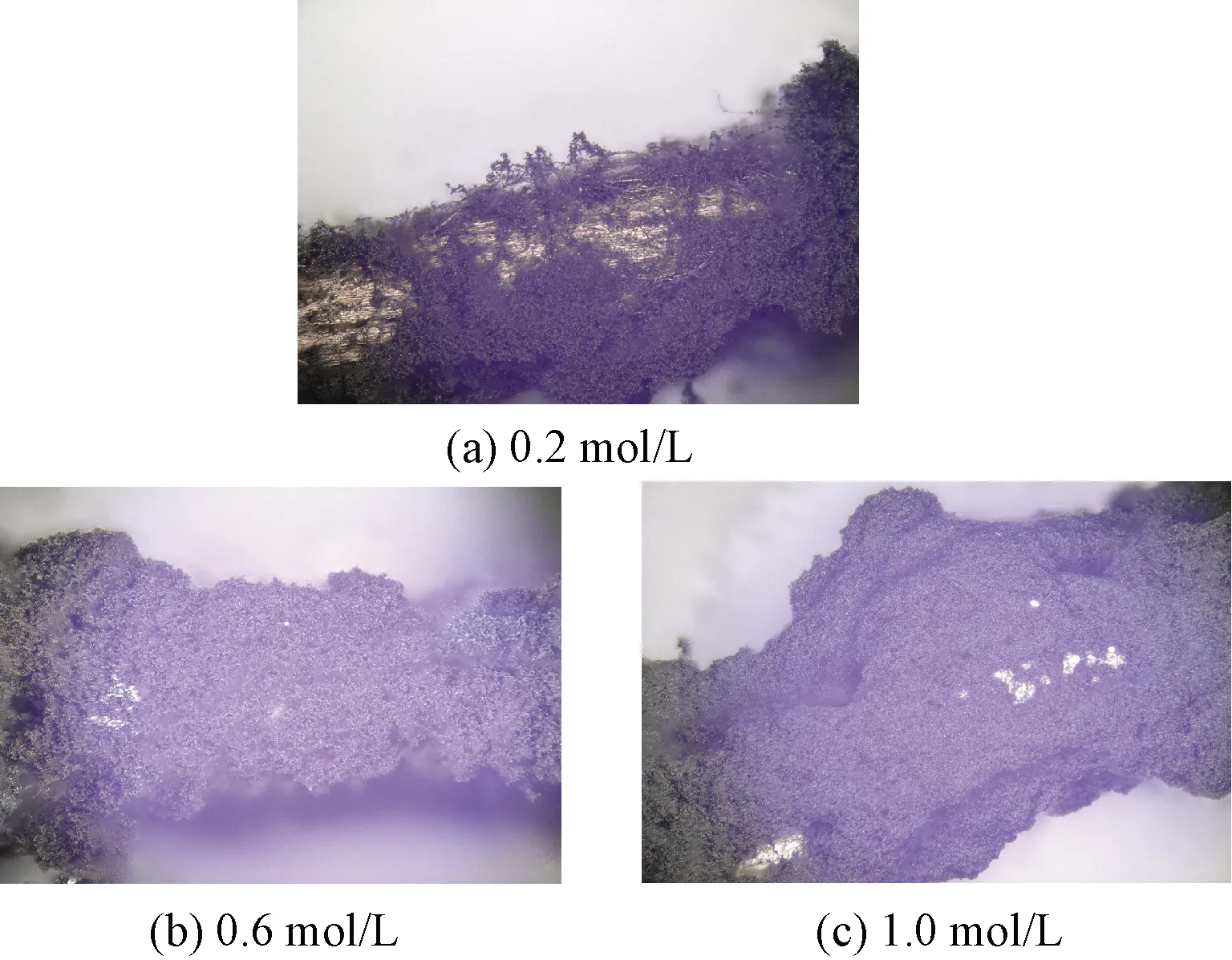

图4示出不同吡咯浓度的PAN纳米纤维纱线的表面形貌照片。可看出,在最佳等离子体和接枝处理条件下,当吡咯浓度为0.2 mol/L时,吡咯聚合不完全,会有纳米纤维纱线裸露在外面;当吡咯浓度为0.6 mol/L时,聚吡咯已经均匀地包覆在纳米纤维纱线上;继续增大吡咯浓度至1.0 mol/L,纱线表面聚吡咯出现了沉积不均匀的现象,同时PAN纳米纤维纱线的电导率和质量增加率虽略有增加,但基本维持不变。

图4 不同吡咯浓度的PAN纳米纤维 纱线的表面形貌照片(×500)Fig.4 Surface morphology images of PAN nanofiber yarns with different pyrrole concentrations

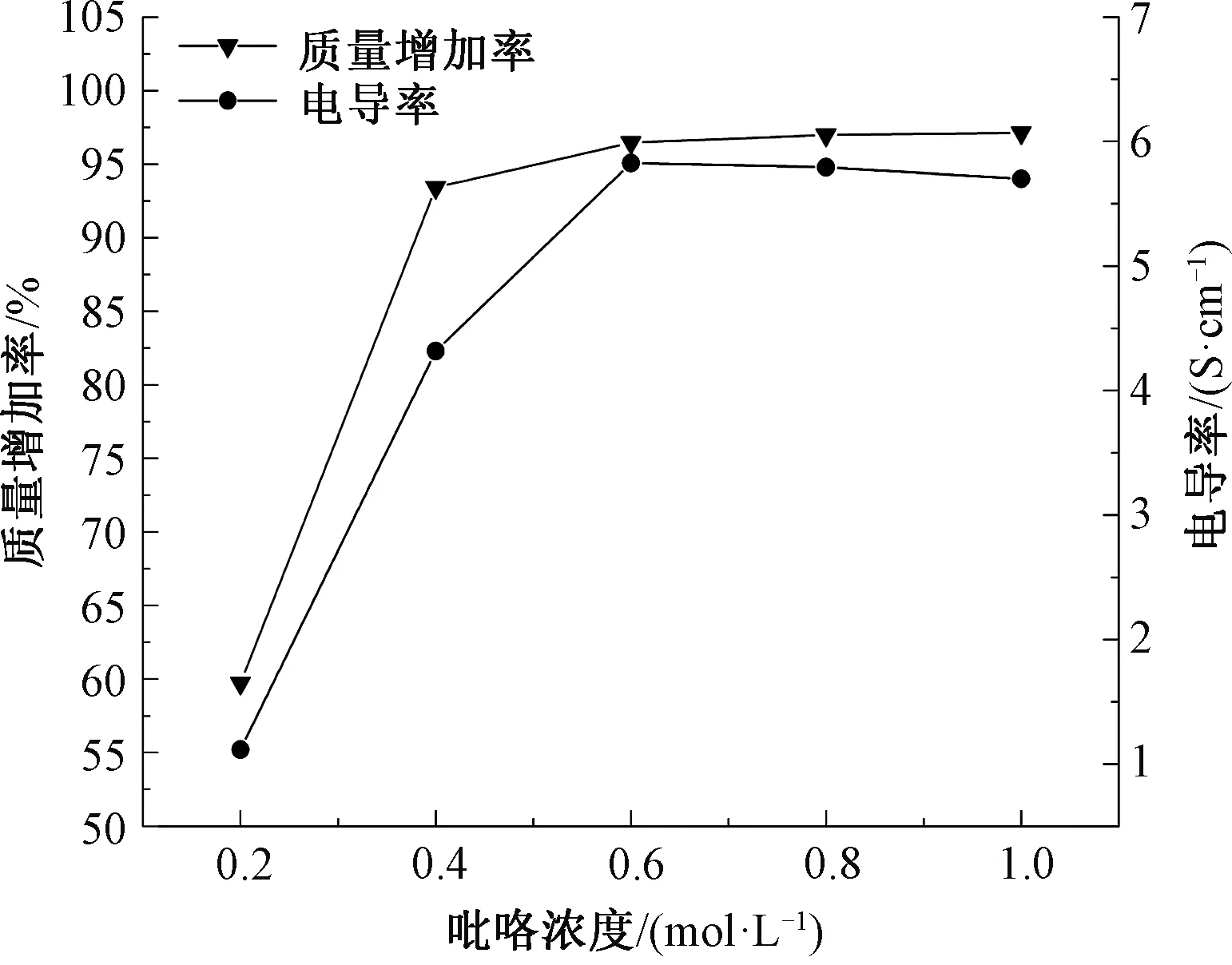

图5示出吡咯浓度对PAN纳米纤维纱线质量增加率和电导率的影响。可看出,在最佳等离子体和接枝处理条件下,当吡咯浓度从0.2 mol/L增加至0.6 mol/L 时,PAN纳米纤维纱线的质量增加率从59.72%增加至96.46%,电导率从1.116 S/cm增加至5.828 S/cm;当吡咯浓度超过0.6 mol/L时,PAN纳米纤维纱线的导电性能反而开始出现下降,原因是当吡咯的浓度增加到一定值时,反应溶液中FeCl3和HCl的浓度会低于吡咯的浓度,有未充分氧化和掺杂的聚吡咯会沉积到纳米纤维纱线表面,聚吡咯在有些部分大块的聚集,而在有些部分的覆盖量却很少;因此,在吡咯浓度超过0.6 mol/L时,纳米纤维纱线表面的聚吡咯密度降低,纳米纤维纱线的导电性降低。综上,吡咯浓度达到0.6 mol/L时,纱线的导电性能最佳。

图5 吡咯浓度对PAN纳米纤维纱线 质量增加率和电导率的影响Fig.5 Effect of Py concentration on mass increase rate and electrical conductivity of PAN-AA nanofiber yarns

2.3.2 三氯化铁浓度对导电性能的影响

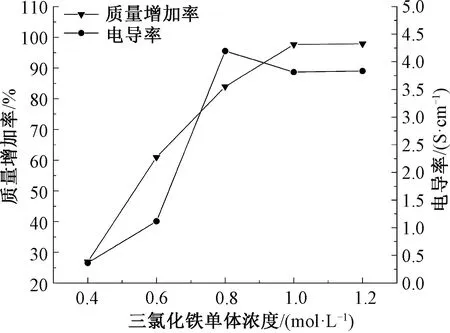

图6示出三氯化铁浓度对PAN纳米纤维纱线质量增加率和电导率的影响。可看出:在最佳等离子体和接枝处理条件下,当三氯化铁的浓度从0.4 mol/L增加至1.2 mol/L时,PAN纳米纤维纱线的质量增加率从26.87%增加至97.85%,电导率从0.363 S/cm增加到3.834 S/cm。随着反应体系中三氯化铁浓度的增加,吡咯逐渐被完全氧化,吡咯单体的聚合度提高,PAN纳米纤维纱线的电导率增加;但当FeCl3浓度过高时,由能斯特方程理论可知,体系中增大氧化电势,聚吡咯会发生过氧化现象,聚吡咯主链上的双键部分被氧化后,聚吡咯分子的共轭结构和载流子的迁移传送遭到破坏,聚吡咯分子链出现断裂,电导率降低,影响纳米纤维纱线的导电性能[10],因此,FeCl3浓度为0.8 mol/L时PAN纳米纤维纱线导电性能最佳。

图6 三氯化铁浓度对PAN纳米纤维纱线 质量增加率和电导率的影响Fig.6 Effect of FeCl3 concentration on mass increase rate and electrical conductivity of PAN nanofiber yarns

2.3.3 盐酸浓度对导电性能的影响

图7示出盐酸浓度对PAN纳米纤维纱线质量增加率和电导率的影响。在最佳等离子体和接枝处理条件下,当盐酸浓度从0.2 mol/L增加至0.6 mol/L时,PAN纳米纤维纱线的质量增加率从 20.86%增加到51.66%,电导率从0.367 S/cm到1.380 S/cm;当盐酸浓度为1 mol/L时,PAN纳米纤维纱线的电导率为1.227 S/cm,与前者相比电导率略有下降,这是由于盐酸中的Cl-在材料中作为反离子会影响分子链之间的排列和聚集。当Cl-掺杂量较小时,即使聚吡咯分子链中存在少量的绝缘缺陷,由于大分子链的良好堆积,宏观上纳米纤维纱线的导电性也会逐渐提高;但当Cl-掺杂量过大时,聚吡咯分子链间的相互分离程度越大,载流子的链间跳跃被阻断,纳米纤维纱线的电导率降低[11],因此,HCl浓度为0.6 mol/L时其导电性能最佳。

图7 盐酸浓度对PAN纳米纤维纱线 质量增加率和电导率的影响Fig.7 Effect of HCl concentration on mass increase rate and electrical conductivity of PAN nanofiber yarns

2.3.4 反应时间对导电性能的影响

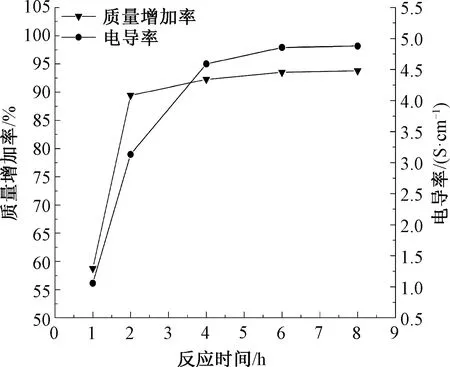

图8示出反应时间对PAN纳米纤维纱线质量增加率和电导率的影响。可看出,在最佳等离子体和接枝处理条件下,随着反应时间的延长,PAN纳米纤维纱线的电导率从1.058 S/cm增加至4.879 S/cm,质量增加率从58.74%增加至93.77%。吡咯从单体形成导电聚合物要经过氧化、链增长、链终止等过程,需要一定的时间[7]。当反应时间大于4 h时,PAN纳米纤维纱线的电导率和质量增加率并未明显提高,可见,当反应时间为4 h时,吡咯在溶液中的聚合反应已经趋于平衡,确定最佳反应时间为4 h。

图8 反应时间对PAN纳米纤维纱线 质量增加率和电导率的影响Fig.8 Effect of reaction time on mass increase rate and electrical conductivity of PAN nanofiber yarns

在最佳等离子体和接枝处理条件下,当吡咯浓度为0.6 mol/L,三氯化铁浓度为0.8 mol/L,盐酸浓度为0.6 mol/L,在 0 ℃条件下聚合反应4 h时,PAN纳米纤维纱线的电导率最佳为4.589 S/cm,质量增加率为90%。接枝丙烯酸后的PAN导电纳米纤维纱线的电导率高于等离子体处理织物后直接聚合导电聚合物的电导率1.16 S/cm[8]。

2.3.5 化学结构分析

图9 不同PAN试样的红外光谱图Fig.9 FT-IR spectra of different PAN samples

3 结 论

本文采用常温常压等离子体技术对聚丙烯腈纳米纤维纱线表面进行接枝改性处理,并通过原位聚合法成功制备了聚丙烯腈(PAN)导电纳米纱线。具体研究结论如下。

1)经等离子体和接枝处理后PAN纳米纤维纱线的吸水率从未经处理时的227.21%提升至350.31%;当接枝温度为40 ℃,丙烯酸的体积分数为50%时,等离子体和接枝处理的最佳工艺为:等离子体和接枝处理2次,每次接枝时间为4 h。吡咯聚合获得最佳电导率时的工艺参数为:吡咯浓度0.6 mol/L,三氯化铁浓度0.8 mol /L,盐酸浓度0.6 mol/L, 在 0 ℃ 下聚合反应时间4 h。

2)经等离子体和接枝处理后,在最佳原位聚合条件下PAN纳米纤维纱线的电导率为4.589 S/cm,与只进行等离子体刻蚀而未进行接枝处理的导电纳米纤维纱线的电导率相比有了较大提升。本文制备的一维导电纳米纤维纱线具备纳米纤维的特异效应,且可经过编织等方法应用于更多的领域。