三维针刺技术研究进展

2021-05-27陈小明李晨阳谢军波张一帆

陈小明, 李晨阳, 李 皎, 谢军波, 张一帆, 陈 利

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津工业大学 先进纺织复合材料 教育部重点实验室, 天津 300387; 3. 天津工业大学 机械工程学院, 天津 300387)

立体织物增强复合材料主要包括三维编织复合材料、三维机织复合材料、缝合复合材料和三维针刺复合材料等,由于其优异的层间性能,在航空航天、国家防御和轨道交通等高技术领域得到较为广泛的应用[1]。

三维针刺是立体织物的低成本制备技术,网胎中的短切纤维通过刺针带入到织物的厚度方向,提升了织物的层间强度,且由于其自动化程度高、交货周期短、成本低,一直以来都是国内外的热点研究内容。1988年,Olry提出了平板织物均匀化成型技术[2],经过30多年的发展,三维针刺技术从平板针刺成型逐渐发展到复杂异型曲面的针刺成型;面对针刺损伤问题和针刺织物厚度方向上缺乏贯穿性连续纤维等不足,低损伤针刺成型技术和多组元混杂结构等新结构的针刺成型也得到了研究人员的广泛关注;同时,三维针刺复合材料在实验表征、理论分析和数值模拟方面也得到了广泛研究,为其产业化应用奠定了重要的基础。为了更好地了解三维针刺技术的研究情况,本文阐述了三维针刺技术的最新进展,并对现有三维针刺技术发展水平和面临的挑战进行了总结,以期为三维针刺技术的发展提供参考。

1 三维异型针刺成型装备

为了满足航空航天、国家防御等领域材料降成本的迫切需求,异型三维针刺织物的应用日益广泛,异型织物针刺成型装备技术近年来也得到了快速发展,现有的针刺异型装备主要包括回转体针刺成型装备和自由曲面织物针刺成型装备。

1.1 回转预制体针刺成型装备

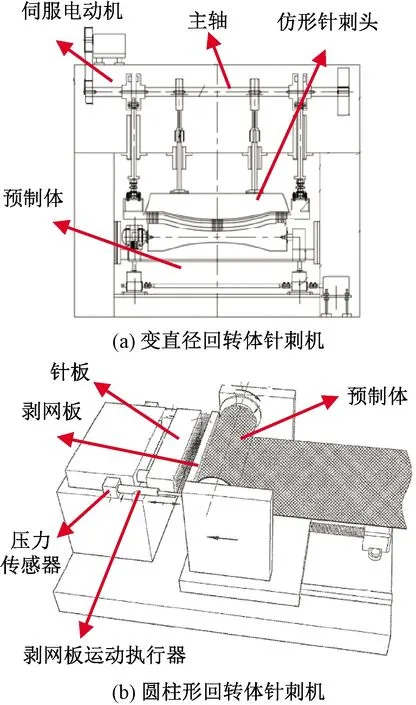

在平板针刺机的基础上,研究人员对工作台进行改进,发明了多种回转预制体的专用针刺成型装备。图1(a)示出一种用于制备变直径回转预制体针刺成型装备[3],采用伺服电动机驱动曲柄滑块机构,实现针刺往复运动,同时采用仿形针板和仿形剥网板实现仿形针刺成型,满足多层变直径回转预制体的针刺生产要求,主要解决现存工艺操作过程中生产效率低、成本高等问题;图1(b)示出一种卧式圆柱形回转体针刺机[4],通过采用剥网运动执行器和压力传感器,实现剥网板在线压力监测及调节,有效控制针刺产品密度,实现高精度针刺成型,适用于等直径回转体针刺成型;封顶织物的针刺成型设备也得到了广泛关注,如异形截面立体织物针刺机[5],集成球面针刺装置和平面针刺装置,其中球面针刺装置用于封顶织物的顶部针刺成型;碳纤维坩埚预制体制备的针刺机[6],采用伺服电动机作为动力,针刺角度可控,能够满足不用外形坩埚的针刺成型,以及导弹壳体的专用针刺机[7],取代了人工操作使得生产效率大大提高,确保尺寸精度的同时达到量产的要求。上述异型针刺机多是在传统平板针刺上进行结构改进,采用大型的针板进行针刺成型,效率较高,但是专用性强,织物构型的适应性有限,通常需要针对特定织物构型进行量身设计。

图1 回转体专用针刺成型装备Fig.1 Special needle punching equipment for rotary preform.

为了提高异型针刺机对预制体品形的适应性,研究人员开发了柔性针刺机技术[8-9]。图2为多轴联动回转预制体柔性针刺机[8]。针刺头通过伺服电动机控制摆动,适应性强,可实现多品形变截面回转体预制体的针刺成型。同时,提出了用于无芯模的回转预制体针刺成型的支撑装置[10],可有效针对飞行器天线罩等封顶织物无芯模区的针刺成型。

图2 回转体柔性针刺成型装备Fig.2 Flexible needle punching equipment for rotary preform

1.2 自由曲面织物针刺成型装备

基于六关节机器人的针刺设备可很好地满足自由曲面织物的针刺成型,如图3所示。一种针刺机器人装备[11-12],包括六关节工业机器人、气动针刺头和回转工作台,可满足复杂曲面织物的三维针刺成型;另外,研究人员初步建立了针刺机器人路径规划方法[13],实现了针刺机器人的位姿计算,以及机器人可执行程序的输出,然而,商用的针刺路径规划CAD/CAM软件技术仍需深入的研究。

图3 自由曲面针刺机器人Fig.3 Needle punching robot for free-form surfaces preform

此外,为进一步提高针刺成型质量和满足复杂小型预制体织物针刺成型,带力反馈的针刺机器人工作台[14]、用于小批量多品形小型针刺织物针刺成型的手提气动针刺枪[15],以及基于纱线针刺的织物增材制造技术[16](如图4所示)得到了研究人员的广泛关注。

图4 针刺织物3D打印机Fig.4 3D printer for needle-punched fabric

虽然异型织物自动化针刺成型技术得到了较快的发展,适用于复杂自由曲面预制体的机器人针刺技术也得到了初步研究。然而,通用的针刺机器人轨迹规划CAD/CAM软件技术尚不成熟,已成为复杂曲面预制体快速、高质量针刺成型织造的卡脖子问题,亟待突破。面对复杂预制体高质高效的针刺成型需求,急需构建机器人新型智能针刺头,实现剥网板压力和针刺深度的实时调控;需要建立针刺头刀库以及快换系统,实现基于分区的高效针刺成型;同时,突破多工位、多机器人高效协同针刺织造智能生产线关键技术,集成针刺过程智能检测和基于针刺力大数据的针刺织物性能智能评价,实现针刺自动化到针刺智能化的跨越发展。

2 三维针刺刺针

三维针刺刺针的构型和织物的成型质量有密切关系,根据所用纤维原材料和最终产品所需特性,需要采用不同长度、工作部位形状及钩刺分布与性能的合适构型针型。常见的刺针主要有:标准三角形刺针、渐变钩刺针、锥形针、Cross STAR®(星形四角)、Tri STAR®(星形三角)、水滴形针和Twisted等[17-18],如图5所示。其中,标准三角形刺针能够满足各种用途预制体的针刺成型,适用范围广;渐变钩刺针和锥形针适用于预刺及天然纤维、再生纤维及高韧性纤维(如对位芳纶)的针刺;Cross STAR®主要应用于面料厚重的土工布及对各向同性要求较高的场合;Tri STAR®应用于对抗撕裂强度要求严格的土工布(产品面密度较轻);水滴形针通常适于有底布的加工,如过滤毡或用于家具装潢面料的针刺。

图5 格罗茨-贝克特刺针截面Fig.5 Cross section of Groz-Beckert needles

为了提高针刺成型质量,科研人员不断开展新型刺针的研发,包括正刺刺针[18]、活动刺钩刺针[19]、双向刺钩刺针[20]等。图6(a)示出一种正刺刺针[18]。针叶上的刺钩为正向刺钩,即刺钩的开口方向朝向针柄的方向,在针板上将此刺针与原有倒刺刺针呈交错状放置,保证针刺机的刺针进出纤网时都有刺针对其进行钩刺固结,大大提高了工作的效率,节省了能源消耗,提高了经济效益;活动刺钩刺针[19]如图6(b)所示。该针带有活动的针钩,在穿入布体时将针钩放置在针体针尖部位,避免对布体表面造成破坏,刺针退出布体时将针钩展开,便于使布体内部纤网更好的缠结,减少了在刺入布体时因针钩的阻力使其发生弯曲的可能性,延长了刺针的使用寿命;图6(c)示出具有双向刺钩的刺针[20]。刺钩有正向和反向,分布在针叶上,中间设置的弧形凸起将二者间隔开,刺针在刺向和退出纤网时连续起到钩刺固结的作用,使针刺效率得到大幅度提升;此外,研究人员为了提高针刺效率,提出了一种高效刺针结构[21],当刺针向下运动刺入纤维网内,顶针接触到工作平台后受到阻力压缩,促使齿轨带动主齿轮转动,推动刺针外壳旋转,刺针外壳旋转使得更多的纤维丝缠绕到螺旋叶上,从而提升了针刺效率,由于刺针结构复杂和尺寸的限制,具体实现较为困难。

图6 新型三维针刺刺针Fig.6 New three-dimensional needle punching needles.

图6(d)示出椭圆形截面的刺针[22]。在针刺过程中,这种椭圆截面可把经纱和纬纱撑开,降低刺钩与其接触的可能性,减少对基布的损伤。

通过刺针刺钩的双向设计,可提高厚度方向纤维的带入量,提高针刺成型效率;椭圆截面刺针,可有效减小针刺对基布的剪切损伤。然而,针刺损伤一直是共性难题,发展新型低损伤智能刺针,基于智能材料,通过光、电、热或磁场实现针刺过程中刺针钩刺的可控智能开合,建立新型智能刺针的设计理论与方法,突破预制体低损伤针刺成型,有待探索。

3 三维针刺织物结构

近年来,研究人员提出了多种三维针刺织物的新结构,主要包括多组元混杂针刺织物、仿形针刺织物、梯度针刺织物和针刺/缝合耦合织物等。

通过调控织物的组分,包括织物的材料组成、材料的质量比,采用多组元混杂针刺成型,可满足针刺织物增强复合材料在不同应用场景下的结构功能一体化要求,如图7所示的碳纤维/金属复合针刺织物[23]。该织物是将结构单元层叠置进行多次、多角度接力针刺制备而成,其单元层包括碳纤维平面织物、碳纤维网胎和金属材料,采用该增强织物制备出的复合材料具备优良的层间性能和导电性能,是电动力机车和无轨电车馈电用复合材料的首选材料。

图7 多组元混杂针刺织物Fig.7 Multi-component hybrid needle punched fabric

依据织物的构型,设计连续纤维的铺放路径,实现仿形织造,整体提升织物及其复合材料的性能,如图8所示。一种仿形立体织物[24],包括X-Y平面仿形单元层和贯穿所述X-Y平面仿形单元层的Z向纤维束,X-Y平面至少包含一层仿形连续纤维层,面内力学性能好,同时通过Z向针刺纤维束,实现了X-Y平面仿形单元层之间的有效连接,该仿形立体织物可作为新型飞行器的承力件。

图8 仿形针刺织物Fig.8 Contoured needle-punched fabric

此外,通过针刺织物的变密度梯度设计,满足针刺复合材料的承载、防热要求,同时有效的减重,是当前针刺复合材料的一个重要研究方向。一种可调控其密度的针刺织物[25],如图9(a)所示。针刺过程为将单元层逐个叠放针刺成型,每个单元层是由至少2层、且其中至少1层含有水溶性纤维构成。由于织物不同区域对密度有着不同要求,要先通过添加水溶性纤维制成等密度的织物,之后再通过溶解掉水溶性纤维来实现对密度的调控;图9(b)为不同密度层构成的针刺织物[26],表现为由外向内,密度逐层递减,广泛应用于航空、航天等领域中,如高速飞行器外壳部分,或者密度由内向外逐层递减的,如发动机的喷管部分。

图9 梯度针刺织物Fig.9 Gradient needle punched fabric.

虽然网胎中的短切纤维通过刺针带入到织物的厚度方向,提高了织物的层间性能,然而,针刺织物缺乏全厚度的贯穿性连续纤维,其层间性能有待加强,针刺和缝合耦合是进一步提高针刺织物层间性能的有效手段。针刺/缝合耦合织物在刹车盘和飞行器天线罩已得到了成功的应用。

综上,三维针刺技术适用于各种形状织物(或预制体)的成型制备。然而,现有的三维针刺织物的体积密度相对较低,高体积密度、高性能保持率的针刺新工艺有待探索;同时,为了适应更为复杂的应用场景,满足结构功能一体化的要求,三维针刺织物需要进一步朝着多组元材料、仿形、变密度梯度结构、针刺/缝合或针刺/编织耦合等异构化方向发展。

4 三维针刺复合材料

4.1 三维针刺复合材料的力学性能

三维针刺复合材料广泛的应用于热防护系统和热场材料,近年来国内外研究人员从高温拉伸、高温弯曲、高温压缩和冲击等方面开展了广泛的研究。研究人员针对三维针刺C/C(碳/碳)复合材料,设计了不同温度下材料的弯曲性能实验研究[27],结果表明:三维针刺C/C复合材料具备良好的抗弯曲性能,载荷-挠度曲线在400 ℃以下表现出弹性、脆性失效形式,而让温度继续升高的情况下,曲线呈现出明显的韧性和塑性失效。针刺C/C复合材料的高温剪切性能实验研究表明:在一定范围内,材料剪切强度随温度升高而增加,在室温下,针刺C/C复合材料表现为纤维拔出及断裂的破坏形式;在高温下,纤维与基体界面紧密结合,少量纤维拔出,发生脆性断裂破坏[28]。不同温度条件下针刺C/C复合材料的拉伸、压缩实验研究结果显示:针刺C/C复合材料拉伸、压缩强度均随温度升高而先升高后降低,拉、压模量均随着温度的升高而呈现线性下降[29]。除了高温拉伸、压缩和弯曲性能, 三维针刺C/C复合材料的高温和高速冲击性能研究结果表明[30]:当面板厚度为3 mm时,三维针刺C/C和Inconel每单位质量吸收的能量几乎相同,然而三维针刺C/C复合材料可承受的温度是Inconel板的2倍,且密度低4.4倍;此外,研究人员通过X-CT(计算机X线断层扫描)和数字体积关联技术,原位观测了三维针刺C/SiC(碳/碳化硅)复合材料的压缩过程[31],研究结果表明:三维针刺C/SiC复合材料的压缩破坏失效受微观结构的影响,这主要归因于针刺加工导致的固有缺陷; 在面外压缩中,高强度来自针刺引入的厚度方向纤维的稳定作用,这在抵抗基布和基体之间的界面裂纹扩展方面非常有效。

4.2 理论分析和数值模型

针对三维针刺C/SiC复合材料的非线性力学行为,研究人员建立了组合弹塑性损伤模型[32],该模型可以准确地描述三维针刺复合材料偏轴拉伸和剪切非线性应力应变行为。 基于剪滞与有限差分法模型[33],研究人员研究了针孔尺寸和分布对三维针刺复合材料应力分布的影响,结果发现在叠层循环针刺过程中,每个针孔的扩大,特别是断纤维的积累,是导致高针刺密度条件下抗拉强度降低的主要原因;结合三维针刺复合材料的内部特征和实验观测结果,通过贝叶斯推断方法建立了针孔间距和纤维损伤的关系[34],可用于构建具有不同针刺工艺的三维针刺复合材料的材料设计数据库。

在数值模拟方面,科研人员基于三维针刺复合材料的细观结构,建立了数值分析模型,较为深入地研究了三维针刺复合材料的变形和失效机制。YU等[35]基于micro-CT技术构建了针刺C/C复合材料数值模型,通过有限元分析方法揭示了单轴拉伸和压缩的失效机制,研究结果表明:在单轴加载下,复合材料基体损伤首先发生并快速扩展开,纤维束损伤总是出现在针刺点位置,并沿着垂直于单轴加载方向扩展,数值计算的应力-应变曲线和实验值高度吻合,多轴载荷的数值模拟有待深入研究。此外,研究人员提出了不同的单胞模型[36-38]进行刚度预报,如基于纤维的代表性单胞模型[36],以通过分层建模方案来预测三维针刺C/C复合材料的弹性常数,以及基于圆弧梁和拉伸弹簧单元的单胞模型[37-38],采用圆弧梁单元表征损伤的纤维束,拉伸弹簧单元表征层间的针刺纤维束,拉伸和弯曲的数值预测结果与实验较好吻合。关于三维针刺复合材料的强度预报相对较少。

针对三维针刺复合材料,国内外科研人员通过实验表征、理论分析和数值模拟的方法开展了广泛的研究,然而三维针刺复合材料常常被用在高湿、高热及氧化的环境中,还需要进一步深入探究在多场耦合条件下三维针刺复合材料的力学行为、热物理性能和破坏失效机制;另一方面,三维针刺复合材料的结构较为复杂,目前多通过细观结构观测进行有限元建模,基于虚拟纤维模型和针刺工艺数值模拟进行针刺织物建模[39],再深入开展针刺复合材料性能有限元分析,有待进一步系统的研究。此外,基于人工智能算法[40]和针刺复合材料的结构特征,预测针刺复合材料的性能,也是值得研究的课题。

5 结束语

国内外科研人员对三维针刺自动化装备、刺针刀具技术、三维针刺织物及其复合材料开展了广泛的研究,取得了丰富的研究成果。发明了回转结构和自由曲面预制体的柔性针刺成型装备、提出了多种低损伤新型刺针、发展了多种新型针刺织物结构。同时,通过先进的实验测试手段、理论分析和数值模拟方法对三维针刺复合材料进行表征,明晰了变形和失效机制,为其产业化应用打下了扎实的基础。为进一步推动三维针刺技术的发展,未来还需要从以下几方面开展深入的研究。

1)通用的针刺机器人轨迹规划CAD/CAM软件技术尚不成熟,已成为复杂曲面预制体快速、高质量针刺成型织造的“卡脖子”问题,亟待突破。

2)发展新型低损伤智能刺针,基于光、电、热或磁场实现针刺过程中刺针钩刺的可控智能开合,建立新型智能刺针的设计理论与方法,突破预制体高质量针刺成型,有待深入的研究。

3)相比三维编织物、三维机织物和缝合织物,三维针刺织物的体积密度相对较低,高体积密度的针刺新工艺有待探索;为了适应更为复杂的应用场景,满足结构功能一体化的应用要求,三维针刺织物需要进一步朝着多组元材料、梯度结构、仿形结构、针刺/缝合或针刺/编织耦合异构化等方向发展。

4)三维针刺复合材料常常被用在高湿、高热及氧化的环境中,还需要进一步深入探究在多场耦合条件下三维针刺复合材料的力学行为、热物理性能和破坏失效机制;此外,由于三维针刺复合材料的结构较为复杂,目前多通过细观结构观测进行数值建模,进一步基于虚拟纤维模型和针刺工艺数值模拟进行针刺织物建模,开展针刺织物及其复合材料性能数值分析,建立优化模型,构建材料数据库,有待系统深入的研究。同时,基于人工智能算法和材料的微细观结构,预测针刺复合材料的性能,有待探索。