纺织品生态阻燃技术研究进展

2021-05-27骆晓蕾李紫嫣马亚男KRUCINSKAIzabella姚菊明

骆晓蕾, 李紫嫣, 马亚男, 刘 琳, KRUCINSKA Izabella, 姚菊明

(1. 浙江理工大学 纺织科学与工程学院(国际丝绸学院), 浙江 杭州 310018; 2. 浙江理工大学 材料科学与 工程学院, 浙江 杭州 310018; 3. 罗兹理工大学 材料技术与纺织品设计学院, 罗兹 90-924, 波兰)

纺织品广泛应用于服装、家纺、军工、医疗卫生、土木建筑、航空航天、轨道交通等多个领域中,然而其易燃性是一大隐患。纺织品一旦进入轰燃阶段将难以熄灭,尤其是在高层建筑火灾中,消防扑救作业更是举步维艰[1],因此,提升纺织品的阻燃性尤为关键。当前,卤系、磷系阻燃剂广受关注,常通过简单涂覆、浸渍等工艺被施加于纺织品上,然而燃烧过程中产生的浓烟、毒性气体及使用过程中因阻燃剂脱落所导致的生物累积毒性、阻燃耐久性差等问题被不断暴露[2-4]。随着环境法规的日趋严格和可持续发展要求的不断提高,发展生态阻燃技术迫在眉睫。

为推动纺织品生态阻燃技术及阻燃纺织品的发展,基于本领域现有技术及研究成果,以纺织品加工成形过程为主线,综述了不同工艺阶段中纺织品阻燃性能的常规构建方式及其生态化改进研究进展,介绍了新式生态阻燃整理技术及其研究进展,并进一步介绍了最具前景的环保阻燃剂——生物质阻燃剂的种类及其在纺织品生态阻燃技术中的研究进展。

1 纺织品的阻燃方法

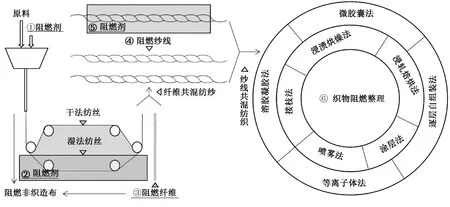

随着纺织品阻燃技术的蓬勃发展,构建各类纺织品阻燃性能的方式被基本确立,如图1所示。

图1 纺织品阻燃工艺Fig.1 Textile flame retardant technology

常规阻燃性能构建方式在自纤维成形至织物成形的整个阶段均可实现,并依据阻燃性能构建阶段,分为纤维阻燃改性、纱线阻燃改性及织物阻燃整理3类。其中,阻燃整理因其工艺简单、操作便捷、普适性强,在生产及研究中均涉猎较多,常规阻燃整理方式包括浸轧烘焙法、浸渍烘燥法、涂层法、接枝聚合法等[5]。近几十年,随着生态环境问题日益凸显,传统纺织品阻燃工艺难以满足生态法规要求,在常规技术生态化改进的同时,出现了层层自组装法、溶胶-凝胶法、微胶囊法、等离子体法等一系列新式生态阻燃技术[6-8]。

1.1 常规纺织品阻燃改性

1.1.1 纤维阻燃改性

在化学纤维或再生纤维纺丝成形阶段:1)以高热稳定性单体为原料或设计单体间化学反应过程合成纤维,赋予纤维固有阻燃性能。如以对苯二甲酰氯和对苯二胺为原料,合成了问世最早的高性能纤维芳纶1414(即对位芳纶),芳环线性连接的超刚硬分子链结构使其具有固有难燃性[9];碳纤维经丙烯腈高温反应形成梯形分子结构,具有极高的刚性和耐热性,可用于航空航天领域[10]。2)在聚合过程中将反应型阻燃剂(如含磷、卤、硅或芳环基团的反应型阻燃剂)掺入聚合体系,并经共价键与基体相结合,以赋予纤维长久稳定的阻燃性能。3)在纺丝成形、固化过程中掺入添加型阻燃剂,经物理共混实现阻燃[11-12]。此外,经熔融或静电纺丝形成的非织造布也多采用该工艺实现阻燃。具有固有阻燃性的高性能纤维合成条件较为苛刻,产品少且贵,主要用于航空航天、国防等领域中,如涡轮叶片、风力发电机、消防服等;以反应型阻燃剂共聚实现阻燃时,工艺受单体化学性能影响较大,普适性有限;以添加型阻燃剂共混、沉积是纤维阻燃改性中较为常用、便捷的手段。

减少磷卤类阻燃剂的使用是实现纤维阻燃改性生态化的主要途径。Liu等[13]利用N-(2-羟苯基)邻苯二甲酰亚胺(HPI)与聚对苯二甲酸乙二醇酯(PET)共聚,受热时,共聚体系将捕获PET因酯键短链产生的挥发性有毒物质,并通过端基重排促进成碳。当HPI物质的量分数为20%时,PET燃烧时的热释放峰值(PHRR)由纯样的734 kW/m2下降至276 kW/m2,并显著抑制了浓烟及熔滴的产生,开创了PET自身炭化阻燃的全新途径。Jiang等[14]合成了花瓣状磷镁矿和MgO微球,并掺入醋酸纤维素静电纺丝液中进行纺丝,所得纳米纤维熔断时间从0.46 s分别增加至23倍以上,离火即熄的同时实现了抑烟、抗热收缩功能。然而,随着无机纳米颗粒的增加,因有机无机混合体系相容性差,纤维发生明显脆化。Oleksandr等[15]在纤维素纳米纤维(CNF)悬浮液湿法纺丝过程中,以含有SiO2纳米颗粒的盐酸(pH=2)作凝固浴,使纳米SiO2粒子经界面复合于纤维表面形成壳核结构。随着凝固浴中SiO2浓度的增加,单根纤维在火中的熔断时间不断增加,同时纤维的拉伸强度、刚韧性也逐渐下降。由此可见,进一步提高非磷卤类阻燃剂阻燃效率并改善其与基体间的相容性是推动纤维阻燃改性生态化的关键。

1.1.2 纱线阻燃改性

纱线的阻燃改性在纱成形过程中实现。一种方法是将阻燃纤维与普通纤维混纺,组成纱线的性能及其在纱线中的分布对形成纱线的阻燃性、力学性能影响均较显著,与此同时,普通纤维被暴露于高热环境中的程度难控制,致使阻燃性能提升有限,因此,该法在高性能纤维混纺纱中更为常见[9],在此不作详细介绍。另一种是在纱线表面沉积、包覆阻燃剂,如Lv等[16]在Lyocell纱线表面原位聚合聚吡咯(PPy),以所得纱线编织形成的织物极限氧指数(LOI值)高达40.2%,PHRR由174.1 W/g显著下降至18.26 W/g。相比之下,后者是提升普通纱线阻燃性更行之有效的方式,同时,选择高效环保的阻燃剂是该技术生态化转变的关键。

1.1.3 织物常规阻燃整理

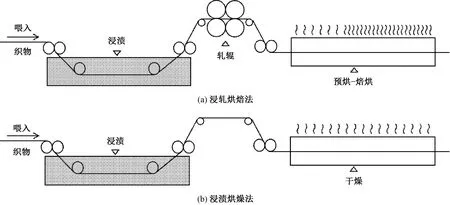

1.1.3.1浸轧烘焙法与浸渍烘燥法 浸轧烘焙法与浸渍烘燥法是2种极为相似的阻燃整理工艺,在实际生产中因操作方便、设备要求低而应用较多。前期,阻燃剂被溶解或分散于溶剂中,当织物经过该混合液体系后,浸轧烘焙法会利用轧辊使得阻燃剂较快渗入组织内部,并经高温烘焙使得阻燃剂固着于纤维表面[17],如图2(a)所示;而浸渍烘燥法(见图2(b))则需长时间浸渍以使得阻燃成分缓慢进入织物内部,并直接进入干燥系统实现固着[18]。最终,整理后的织物被完全包覆于阻燃剂中。此外,以有机溶剂调制阻燃体系的方式又称有机溶剂法,有机溶剂的存在可缩短整理时间,在工业中应用较多,但对织物有一定损伤,且环保性差,以水分散的阻燃混合体系是该工艺生态化研究的主要方向[19]。

我国会计监督工作的成效、问题和未来展望——基于财政部2018年会计信息质量检查公告的研究刘胜良22-8

图2 浸轧烘焙法与浸渍烘燥法阻燃整理流程示意图Fig.2 Schematic diagram of flame retardant finishing process of dip-pad-curing method (a) and dip-dry method (b)

耐久性差、手感差是浸轧烘焙法与浸渍烘燥法中的一大难题,特别是对于混纺织物而言,因原料组成差异致使阻燃剂与纤维间的界面结合强度有别,常需配合多种助剂加以改善。此外,织物手感和风格也将产生重大改变,部分阻燃剂处理后,织物在实际使用过程中会发霉甚至产生甲醛等产物,因此,实际生产中常在阻燃剂溶解或分散的同时,将向体系中添加诸如织物柔软整理剂、抗菌整理剂、甲醛捕捉剂等助剂[20]。

1.1.3.2涂布法与喷雾法 涂布法与喷雾法均是在织物的单侧施加阻燃层,并通过烘干或自然晾干的方式固着。不同的是,涂布法采用浇铸、延压、刮涂等方式将混有阻燃剂的黏稠涂层施加于织物表面,喷雾法用阻燃体系则较为细腻,在具有绒毛、压纹等蓬松性表面的纺织品阻燃整理中尤为适用。Ding等[21]将剥离后的蒙脱石(MMT)与聚乙烯醇混合制备了聚乳酸(PLA)用涂层,涂覆后织物被垂直悬挂,MMT因此受重力作用取向排列,聚乙烯醇(PVA)则与MMT逐层交联,共组装形成了类贝母珠表面结构涂层,织物阻燃性显著提升的同时,其拉伸应力应变曲线表明织物由柔韧性转变为刚硬性。从机制上看,涂布法、喷雾法与浸轧烘焙法、浸渍烘燥法相似,织物阻燃耐久性受界面结合程度影响巨大,并对织物的手感及风格影响较大。

涂层或喷雾阻燃的方式操作灵活,除了赋予织物阻燃性能外,还有利于实现功能集成化、生产规模化,控制涂层厚度、选择高效环保的阻燃体系是其生态化转变的关键。Fu等[22]以叶绿素色泽随四季变换为灵感,以邻苯二甲腈为原料设计了具有温致变色性能的阻燃涂层,随温度升高,涂层颜色不断变深,在温度达275 ℃时即可迅速做出预警。该涂层在高温下热稳定性佳,在稳定预警的同时避免了挥发性气体的释放。Xie等[23]将纳米银线、聚氟化乙烯缩甲醛(FPVB)及氧化石墨烯(GO)制备成涂料并喷涂,雾滴均匀分布于材料表面,遇火时,GO中的含氧基团脱除且GO还原,连同银线即可在0.83 s实现超快速预警,同时被喷涂材料的LOI值均高于31%,效果显著。

1.1.3.3化学接枝法 利用化学接枝法在纺织品分子链上通过共价键结合阻燃剂可实现耐久性阻燃整理,减少挥发性成分释放,方法多样,如化学接枝、雾化接枝[24]、高能辐射法接枝[25]等。Xu等[26]利用高效且高选择性点击化学原理,在流平剂处理后的棉织物表面3步接枝了有机硅、有机膦及三嗪类阻燃剂,织物极限氧指数由18.3%上升至26.3%。Ling等[27]在无溶剂环境下以接枝法构建了磷氮协效阻燃体系,经50个洗涤周期后LOI值仍高达29.3%,相比于Proban®和Pyrovatex®两大常用耐久性阻燃整理剂,该法在赋予织物高效、耐久性阻燃的同时实现了无卤、无甲醛的环保阻燃。由于在接枝过程中不可避免地会破坏面料基质分子结构,反应过度将引起强度、白度显著下降,接枝不全面则致使阻燃剂分布不匀、阻燃性能提升有限,甚至释放诸如甲醛等物质,因此,选择高效环保阻燃剂、温和高效的接枝方式并控制反应程度是实现该工艺生态化改进的关键[26]。

1.2 织物生态阻燃整理技术

溶胶-凝胶法、层层自组装法、微胶囊法等概念提出较早,但在近几十年才被逐渐用于纺织品阻燃整理的应用与研究中。由于在使用过程中减少了有机体系、水等的使用,同时有效提升了阻燃剂的稳定性及其效率,因而被视为生态阻燃整理工艺。

1.2.1 溶胶-凝胶法

溶胶-凝胶法,即以金属醇盐作前驱体经水解后形成溶胶体系,并经缩合反应在织物表面形成纳米级有机或无机涂层。Lin等[28]将O2等离子体活化后的棉织物浸没在含有聚磷酸铵(APP)、聚二甲基硅氧烷(HDPMS)、四乙氧基硅烷(TEOS)的乙醇溶胶混合体系中,反应过程中APP先与棉织物上的含氧基团结合,进一步添加氨水引发HDPMS和TEOS反应形成均匀的纳米SiO2层,在提升火安全性的同时赋予面料优异的拒水性。李静等[29]则将溶胶-凝胶法与浸轧烘焙法相结合,使得磷氮硅系阻燃剂在棉织物表层形成耐久涂层,实现了耐久阻燃。相比于浸渍烘燥法、浸轧烘焙法,溶胶-凝胶法可在低温下实现合成,因此又被称为低温合成法;相比于涂布法、喷雾法,该工艺可实现高纯度、高均匀性;无机阻燃剂经溶胶-凝胶法负载时,可实现颗粒细化并提升阻燃效率。推进其工业化应用的关键在于缩短反应时间并降低成本。

1.2.2 层层自组装法

层层自组装法,即将纺织品在2种或多种具有相互吸引力的阻燃体系中经交替、反复浸泡或喷涂后,使阻燃剂在基体表面逐层沉积的工艺[30]。Li等[19]以层层自组装的方式在棉织物表面设计了具有植酸铵(AP)和壳聚糖的阻燃层,植酸铵可催化纤维素成炭,但烟气释放量大,壳聚糖协效AP阻燃可显著减少烟的释放量,同时提升了棉织物的拉伸强度。Zeng等[31]以石墨烯进一步增效磷、氮、硅协效阻燃体系,在棉织物表层形成了四元涂层,在提升阻燃协效性的同时赋予织物抗菌性。阻燃体系在纤维表面的沉积过程将随着沉积层数的增加由岛相沉积逐渐转向沿纤维表面的均匀分布,特别是在利用聚电解质实现层层自组装的过程中受基材影响较小、便于精确定制各种自组装层,因此,该工艺有利于阻燃剂之间实现协效阻燃,有利于实现织物多功能化[13],如若能进一步减少工艺步骤,该工艺将更具有应用推广的前景。

1.2.3 微胶囊法

微胶囊法,即将阻燃剂包覆在壁囊中再以一定工艺施用于纺织品中,并非独立的阻燃工艺。杨雅茹[32]以炭微球为芯,先以液相沉积法沉积具有优异抑烟性的氢氧化镁(MH)壳层,进一步以原位聚合法形成PET第2壳层,具有双壳层结构的炭微球胶囊被添加入涤纶熔融纺丝中。当阻燃剂添加量为1%时,LOI值由纯PET纤维的21%上升至27.4%,阻燃效率高。MH的存在赋予了阻燃剂抑烟性,壳核结构则避免了MH的团聚,提高了体系间的相容性。值得一提的是,逐层组装的原理同样适用于微胶囊的制备[33],壳层结构的存在有利于提升阻燃剂的稳定性、挥发性、抗吸湿性,改善阻燃剂与有机体系之间的相容性,同时还能满足当前材料对多功能化的需求,对于诸如红磷等稳定性差的阻燃剂尤其适用。

1.2.4 等离子体法

等离子体法旨在通过活化织物表面,以使得其在后续阻燃整理过程中能更有效地与阻燃整理剂相结合并减少对织物的损伤,同样并非一种独立的阻燃工艺。例如:Lin等[28]在溶胶-凝胶法处理织物前以O2等离子体活化提升了阻燃剂与织物间的结合强度;Huong等[34]在浸轧烘焙前以等离子体激活织物,在提升工艺效能的同时减少了对织物的损伤。在真空条件下经等离子体实现表面活化的过程对织物无选择性,作为物理处理,这一工艺更为安全可靠,且对织物的固有特性基本无影响,同时能够协助其他工艺减少化学制剂的消耗,较为环保[35]。

1.3 阻燃工艺未来研究及发展方向

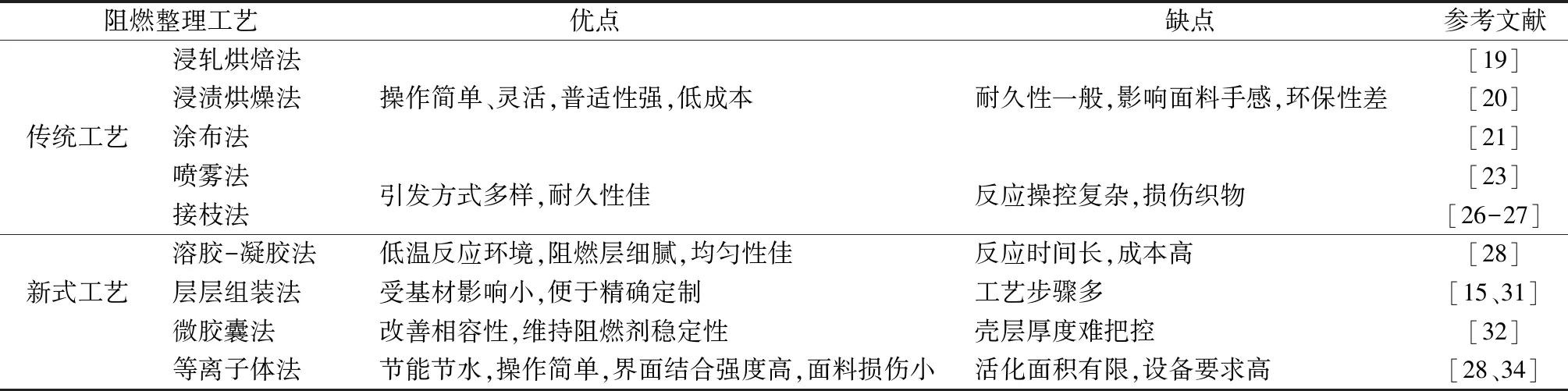

表1示出各类阻燃整理工艺优缺点。浸渍烘燥法、浸轧烘焙法、涂层法及喷雾法操作简单,普适性强且成本低,为当前工业中的主要整理方式,然而因其耐久性差、环保性差等问题,开发水性阻燃整理体系并进一步增强体系与织物间的结合强度极有必要。接枝法引发方式多样且阻燃耐久性高,但对织物损伤较大,易致使织物老化泛黄并降低强度,同时反应操控复杂,在工业上应用较少,因而选择更为温和的反应条件并控制反应程度是关键。各类新式工艺多为环保工艺,且对织物损伤小,并有利于提升阻燃体系效率及其与织物间的结合强度,但反应时间过长、工艺步骤过多、设备条件苛刻、成本过高等因素是限制其工业化生产的绊脚石。

表1 各类阻燃整理工艺优缺点及其研究重点Tab.1 Advantages and disadvantages of various flame retardant finishing processes and their research focus

尽管新式生态阻燃整理技术研究已有几十年历史,但涉及操作复杂性及成本等问题,其广泛应用仍需研究者们共同努力,未来很长一段时间里,常规技术的生态化改进及产业应用将占据主导地位。

2 纺织品用生物质阻燃剂研究进展

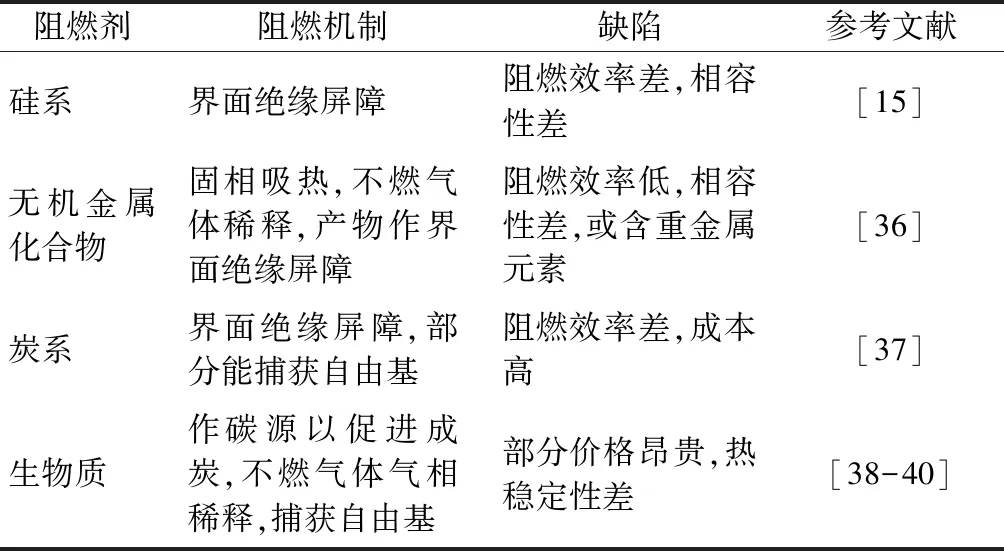

纺织品的阻燃性能构建方式呈现多样化,阻燃剂是实现纺织品阻燃性能的关键。我国阻燃研究虽不及国外早,但发展极为迅速,卤系、磷系阻燃剂因其高效、廉价的优势成为早期纺织品阻燃界的研究热点。随着生态问题日益凸显,此类阻燃剂存在的诸如生物累积性、易产生浓烟、使用过程中易产生甲醛等缺陷被不断暴露,严重时甚至将引发先天缺陷[2-4],因此,无卤阻燃成为当前阻燃研究的主流,抑烟减毒成为环保阻燃的进一步的目标,新兴且环保的碳系、生物质阻燃剂也在纺织品阻燃舞台上崭露头角。表2示出了几类环境友好型阻燃剂阻燃机制及各自缺陷。硅系[15]、金属系[36]、碳系[37]阻燃剂是传统阻燃剂中较为环保的,但因其效率差常作协效剂使用,相较之下,新型生物质阻燃剂因其相对高效、环保的优势更具有作为磷卤系阻燃剂替代品的潜力。

在生物质防火方面,大自然早予以我们启示,多糖、蛋白质、核酸及部分小分子动植物天然提取物被发现可用作阻燃剂使用,如图3所示。

表2 环境友好型阻燃剂阻燃机制与缺陷Tab.2 Flame retardant mechanism and defects of environmentally friendly flame retardant

图3 自然界中的生物质阻燃剂Fig.3 Biomass flame retardant in nature

2.1 多糖类成炭剂

多糖类在阻燃研究中常被用作成炭剂使用,在改善阻燃剂与纺织品之间相容性的同时改善主体阻燃剂中的不足。海藻酸具有与纤维素类似的分子主链,链中的羧基可与Mg2+、Ca2+等反应形成海藻酸盐,受热时吸热并发生脱羧反应生成CO2,部分将与金属盐结合产生碳酸盐并附着于织物表面,作为绝缘屏障并实现阻燃[38],单纯海藻酸钙溶液经湿法纺丝制备的LOI值更是高达48.0%[41]。壳聚糖是甲壳素的水解产物,原料自然储备丰富,其分子结构中含有氨基,具有氮系阻燃剂优异抑烟性的特质。Li等[19]以壳聚糖复合植酸制备涂层协效阻燃,显著抑制了因植酸中磷酸根引起的浓烟的形成;Pan等[42]以壳聚糖、MMT、钛酸酯层层交替组装于PET织物表面,随着表面组装阻燃剂层数的增加,热分解残余炭渣增加。作为支链淀粉的水解产物,环糊精具有特殊的轮状结构,可作成炭剂使用,当以大分子线性阻燃剂APP复合形成准轮烷结构时效果尤为显著,可使得粘胶纤维在800 ℃下残炭量高达34.2%[5]。纤维素也可作为石化类材料成炭剂使用[43-44],在酸源作用下易脱水成炭,但在纺织品后整理阻燃中直接使用的案例几乎没有。

2.2 蛋白质构成的磷氮协同阻燃

蛋白质由多条多肽链折叠形成,因分子链中含有氮、磷元素而具有一定的阻燃性,并在纤维素基织物阻燃研究中较为常见。诸如角蛋白、酪蛋白、疏水蛋白及蛋白水解产物氨基酸等在纺织品阻燃研究中均有涉猎[39]。蛋白质中肽链折叠结构破坏温度及肽链热分解温度通常低于纤维素,随后进一步热分解释放出H2O、CO2、NH3等不燃性气体,同时,在酸源作用下将脱水并迅速形成膨胀炭层以隔绝可燃性挥发气体和热量的传播。Liu等[46]将棉织物先后浸轧于鸡蛋蛋白水溶液与植酸水溶液中,植酸与蛋白间经氢键层层自组装构建表面阻燃层,显著延长了引燃时间,热解产物中醇、醛、醚等可燃性产物骤减,并有大量H2O、CO2、NH3不燃性气体产生,同时织物维持本色不变;Jung等[47]以乙二胺磷酸酯改性后的鸡毛碎屑阻燃聚丙烯,经浸渍处理后,鸡毛蛋白、乙二胺磷酸酯间构成了膨胀阻燃体系,受热时能促进材料迅速膨胀成炭,同时鸡毛蛋白较长的纤维结构有效缓解了材料拉伸强度的下降;Xu等[48]在棉织物表面化学接枝了铵盐化的赖氨酸、甘氨酸和天冬氨酸,构成了磷氮协效体系,实现了棉织物的耐久性阻燃整理。可见,蛋白质阻燃效果优异,但作为菌类营养成分且结构中含有二硫键,蛋白质在阻燃中应注意抗菌性研究并控制SO2等产物的释放。

2.3 核酸构成的天然膨胀阻燃体系

核酸是构成生命体的基本物质之一,由多种核苷酸经一定序列聚合而成,由于其组成满足膨胀阻燃剂三要素,即碳源、酸源和发泡剂,具有本质膨胀阻燃能力而被用于纺织品阻燃中。当遇火时,核酸将受热分解并释放出大量NH3、H2O等不燃气体,同时产生磷酸促进材料脱水成炭,被视为未来磷氮系阻燃剂替代品[49],并常与无机阻燃剂协同使用。Simona等[50]以纳米TiO2处理脱氧核糖核酸(DNA)制备了复合阻燃剂悬浮液,并采用浸轧烘焙法用于棉织物阻燃,实现了高温辐照下棉织物的不燃烧;Thirmalaisamy等[51]以浸渍烘燥法在棉织物上负载DNA后进一步以硝酸银、硅烷实现表面自组装,织物遇火时焦而不缩裂,实现高效阻燃的同时赋予其超疏水性。

2.4 小分子提取物

除了多糖、蛋白质、核酸等大分子被发现具有优异的阻燃性,一些提取自常见动植物中的小分子,如神经兴奋剂多巴胺,来自植物的单宁酸、植酸、多酚、类黄酮等,也可作为高效阻燃剂,部分阻燃过程中或可发挥自由基捕获作用。提取自种子的植酸分子结构中含有多个磷酸根,阻燃机制与磷酸盐一致,阻燃效率高,在棉、毛、丝等天然纤维及涤纶等化纤阻燃中均显示了优异的阻燃性能[52-55]。然而,它也具有磷酸盐阻燃剂的通病,即放烟量大,因此在研究与应用中多采用与金属系、碳系阻燃剂或壳聚糖等协同使用。此外,经植酸处理的纺织品,特别是纤维素类纺织品,常出现白度明显下降的问题。单宁酸、原花青素等属于天然黄酮类物质,分子结构中含有多个活性酚羟基,均具有优异的抗氧化性能,并具有一定的阻燃性,为提升这些物质在织物上的耐久性,研究者们常以无机粒子相辅助。Zhang等[56]先以丝织物吸附单宁酸,再利用媒染法以铁离子固定单宁酸,从而赋予丝织物耐久阻燃性,丝织物LOI值由23.6%上升至27.5%,同时更具有较纯丝织物、Pyrovatex CP处理后的织物更优异的抗泛黄性,对Pyrovatex CP的可替代性极强;也有研究者直接以茶梗废料[57]、葡萄籽[58]等为原料,提取其中茶多酚、原花青素等成分,但阻燃效果一般,仍需究其原理并进一步实现高效阻燃,同时明显的色泽变化使其普适性不强。多巴胺分子中具有儿茶酚基团,并具有粘附性,经聚合后的聚多巴胺与材料间紧密贴合,遇火时可通过捕获自由基实现高效阻燃。Zhou等[40]以漆酶作催化剂,并分别以阿魏酸、茶多酚和聚多巴胺诱导浸渍Fe2+后的丝织物表面形成不同形貌的γ-羟基氧化铁(γ-FeOOH),在实现拒水的同时实现了高效阻燃,特别是聚多巴胺处理后的织物LOI值高达28.2%,离火后4 s自熄,阻燃效果优异。

以生物质为源的药剂在被用作阻燃剂时,既可作为协效剂辅助材料成炭,又可释放出不燃气体稀释实现气相阻燃,还能高效捕获自由基,但其研究与应用尚处于初始研究阶段,高昂的价格和较差的热稳定性是限制其应用推广的一大瓶颈。

3 结束语

纺织品阻燃技术发展历史悠久,阻燃性构建方式多样,随着生态环境问题日益凸显,纺织品阻燃技术生态化改进势不可挡,生态阻燃工艺及环保阻燃剂的应用极其重要。阻燃工艺方面,常规阻燃工艺便捷,普适性强,但在耐久性、环保性上有所欠缺,开发水性体系以减少有毒有机体系的使用、使用环保阻燃剂等措施是实现常规阻燃工艺生态化的主要方式;生态阻燃工艺节能环保,解决了常规阻燃工艺中存在的工艺复杂及高成本问题,但离工业应用尚有一定的距离。阻燃剂方面,生物质阻燃剂是最具前景的环保阻燃剂之一,提高其阻燃效率、热稳定性等是实现磷卤系阻燃剂替代的关键。

尽管当前阻燃技术仍以常规工艺为主导,但随着科学技术的不断发展和学科的深入交叉,纺织品阻燃技术及阻燃纺织品将加快生态化发展的脚步。