预处理条件对香榧仁油品质的影响研究

2021-05-26郭少海杜孟浩胡立松方学智

罗 凡 郭少海 杜孟浩 胡立松 方学智

(中国林业科学研究院亚热带林业研究所,富阳 311400)

香榧(Torreyagrandiscv.)属红豆杉科(Taxaceae)榧属(Torreya)植物,又称榧子、玉榧、细榧等,生长于我国北纬27°~32°亚热带丘陵山区[1],是集材用、药用[2,3]、果用[4]、油用和观赏、绿化于一身的多用途珍贵树种[5]。目前,香榧的种植面积从2000年的2 700 ha2扩大到2017年的近7 000 ha2,香榧籽[6]产量也从800 t増到7 000 t。

香榧种仁含油量55%~60%,脂肪酸基本上由偶数的碳原子数从C16到 C22 组成,不饱和脂肪酸含量占油脂含量的76.1%~82.0%,以亚油酸和油酸为主[7];饱和脂肪酸以山俞酸和棕榈酸为主[8],其中含量较高的山俞酸为榧属种子特征性成分[9]。香榧油中还含有10%左右珍贵脂肪酸-三不饱和脂肪酸-顺5, 10, 14-二十碳三烯酸(又名金松酸)[10,11]。金松酸具有调节血脂、护肝、抑制肝脏和血浆中脂肪酸合成酶、6-磷酸葡萄糖脱氢酶的活性等作用[12]。陈振德等[13]研究发现香榧种子油可促进PGI2合成,抑制TXA2分泌,防治动脉粥样硬化形成,能选择性降低TC和TG,升高高密度脂蛋白胆固醇,可明显降低动脉硬化及高血脂症病态下的ET水平。随着香榧作为干果的市场需求量日趋饱和,香榧油[14-16]作为一种极具营养及经济价值的木本食用油有待进一步开发利用。

热处理是油脂制备工艺中必不可少的加工环节,不仅可以降低水分还可以提高出油率和赋予油脂特征风味。炒制对香榧品质的影响已有学者进行了研究[17],提出工艺流程对香榧的油脂氧化和抗氧化活性的影响,并得出第一次炒制是影响香榧品质的重要环节[18]等,但是热处理对香榧油影响的研究目前鲜有涉及。随着香榧产业的发展,提高香榧产业化、标准化和规范化生产水平是必然要求,改进传统加工工艺,提升加工水平成为香榧产业发展最重要的课题之一。

本研究从香榧液压制油的压榨条件入手,探讨了热处理方式、时间、温度等对香榧油理化指标及营养成分的影响,为香榧油液压制取条件优化以及营养成分形成规律提供基础数据,也为研究高品质香榧油的生产条件提供依据。

1 材料与方法

1.1 原料与试剂

试验所用当年成熟香榧籽经过分果蒲采后堆放-蒲烂后脱粒-种核堆沤后熟-清洗晒干等预处理。香榧仁含水率10.78%,含油率54.85%。

无水乙醚、乙醇、正己烷等试剂均为分析纯;α-维生素E(≥96%)。

1.2 仪器与设备

DGG-9140热风烘箱,P70F20L-DG(S0)微波炉(额定频率:50 Hz,微波功率:800 W以下),6YY-190 型液压榨油机,S-114型电子天平,DZG-6030型真空干燥箱,Waters 1525高效液相色谱,743食用油氧化稳定性测定仪。

1.3 加热条件及制油

分别称取一定量香榧,平铺于托盘中,在一定温度条件下加热不同时间,加热后自然冷却至室温后剥壳,一部分测定香榧仁的含水率和含油率,其余液压榨油,冷藏备用。表1所示为热风和微波两种加热方式的不同加热条件。

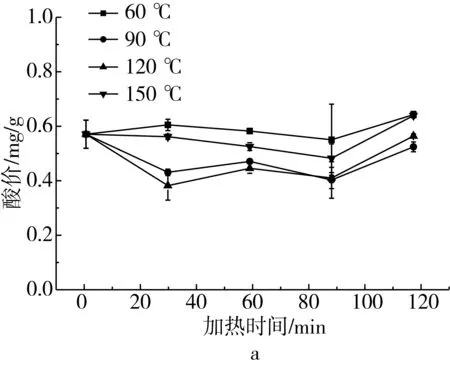

表1 实验所用加热方式及条件

1.4 品质分析

香榧仁含水率、含油率的测定参考GB 5009.3—2016第3法和GB 5009.6—2016;酸价、过氧化值测定分别参考GB 5009.226—2016和GB 5009.227—2016方法;维生素E测定采用GB 5009.82—2016方法,氧化诱导时间测定参考GB/T 21121—2007方法,称取3 g油样,(110±0.1) ℃加速氧化。

1.5 数据处理

采用Microsoft Excel 2016软件进行数据整理,Origin Pro 9.1软件作图,SPSS 22.0软件对实验数据进行单因素方差分析和回归分析,采用最小显著极差法(LSD法)进行多重比较,显著水平P<0.05。

2 结果与讨论

2.1 热处理对香榧仁含水率的影响

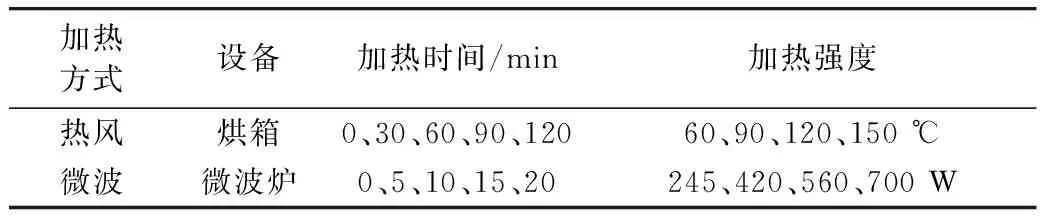

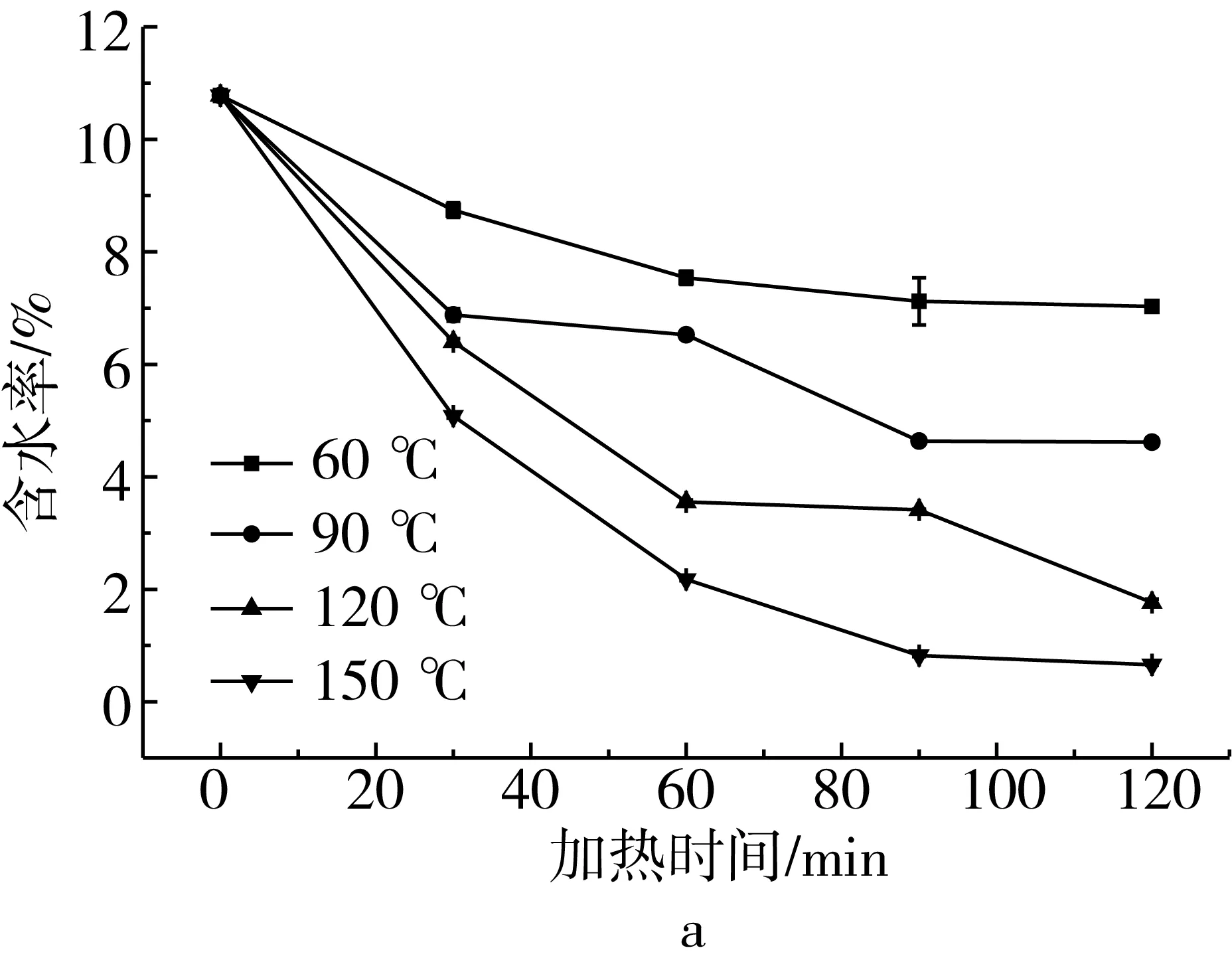

香榧经过不同温度热风或不同功率微波处理一定时间后剥壳,香榧仁含水率的变化情况如图1所示。

图1 热处理对香榧仁含水率的影响

从图1可知,随加热时间延长,香榧仁中的水分逐渐下降,随热风加热温度或是微波加热功率的升高下降速度提高。当热风加热温度分别为60、90、120、150 ℃,处理120 min后香榧仁中的水分分别比初始下降34.8%、57.2%、83.6%、93.9%;当微波加热功率分别为245、420、560、700 W,处理20 min后香榧仁中的水分分别比初始下降46.8%,62.6%,75.5%和83.8%。比较水分下降的时间效率发现热风60、90、120、150 ℃处理120 min的热效率分别为0.03、0.05、0.08、0.08%/min,微波245、420、560、700 W处理20 min的热效率分别为0.25、0.34、0.41、0.45%/min,后者显著高于前者(P<0.05)。

2.2 热处理对香榧油酸价的影响

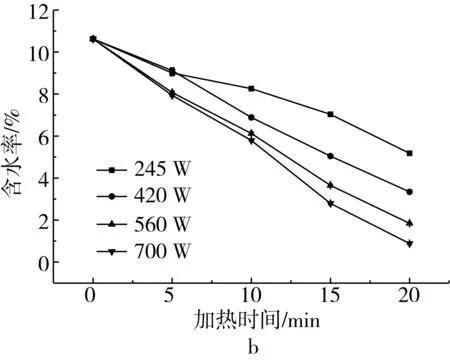

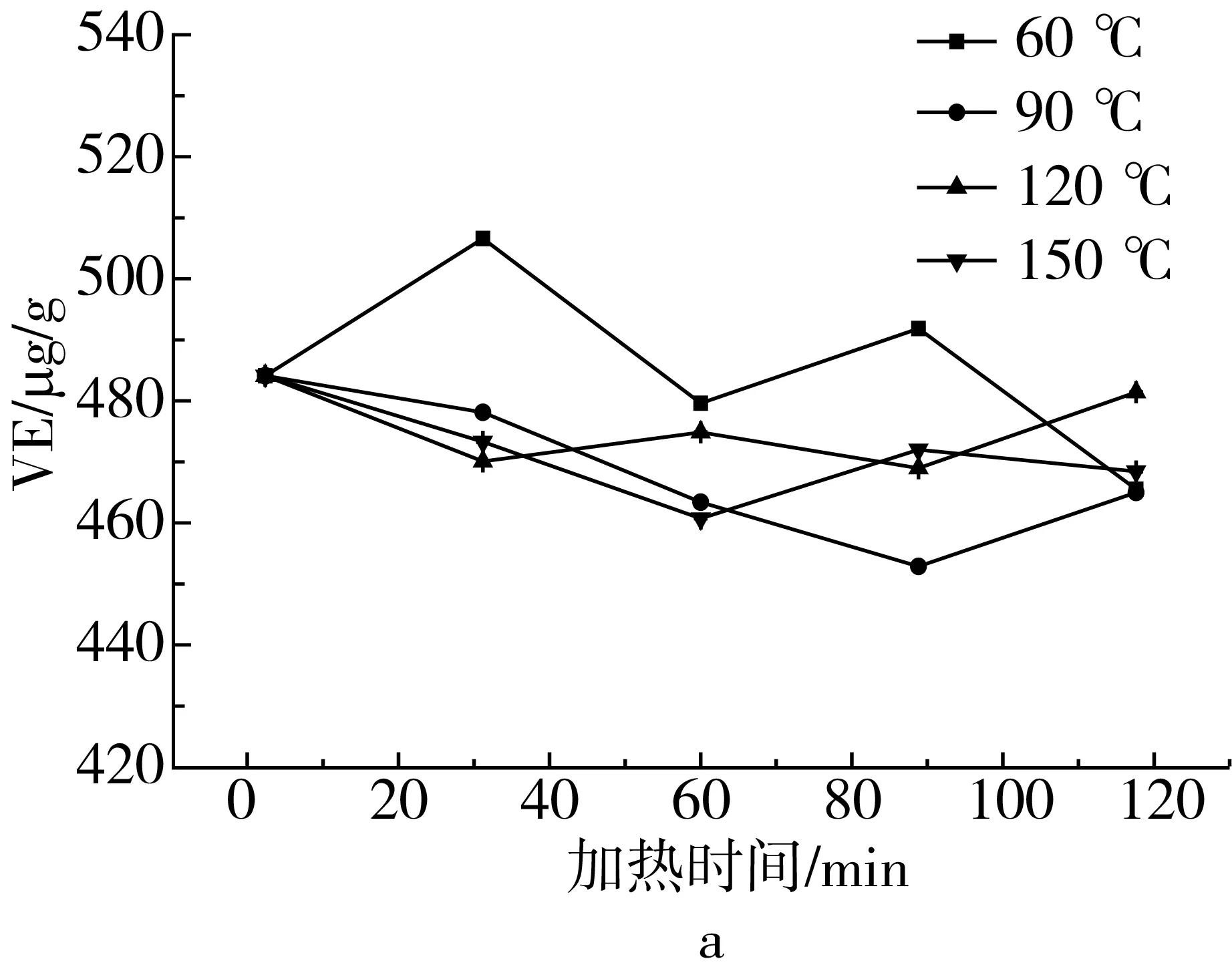

经过不同温度热风或不同功率微波处理一定时间后剥壳,香榧仁液压榨油,香榧油酸价的变化规律如图2所示。

从图2可知,随热风处理时间的延长,香榧油的酸价呈现先下降后略上升的趋势,拐点在90 min左右。热风处理温度60、90、120、150℃,处理90 min后,香榧油酸价分别比初始下降3.5%、29.2%、27.9%、15.3%,处理120 min后,香榧油酸价分别比90 min时上升16.0%、21.1%、26.8%、27.2%。加热初期香榧油酸价下降可能是因为水分下降,加热90 min后酸价上升可能是因为加热促进了香榧油中部分氧化生成游离脂肪酸,随微波处理时间的延长,245、420、560 W处理后的香榧,其压榨油酸价呈下降趋势,并未出现热风处理后期酸价升高的现象,可能是因为微波处理时间短;但微波700 W处理10 min后香榧油的酸价明显上升,说明长时间高功率微波加热可能加速香榧油酸败。

2.3 热处理对香榧油过氧化值的影响

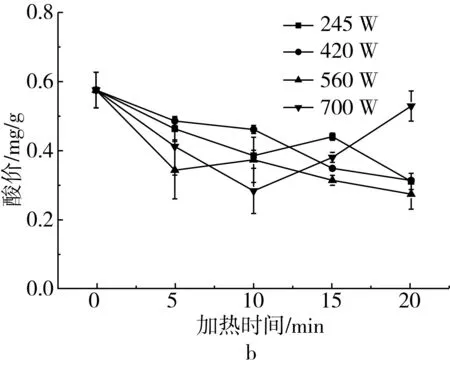

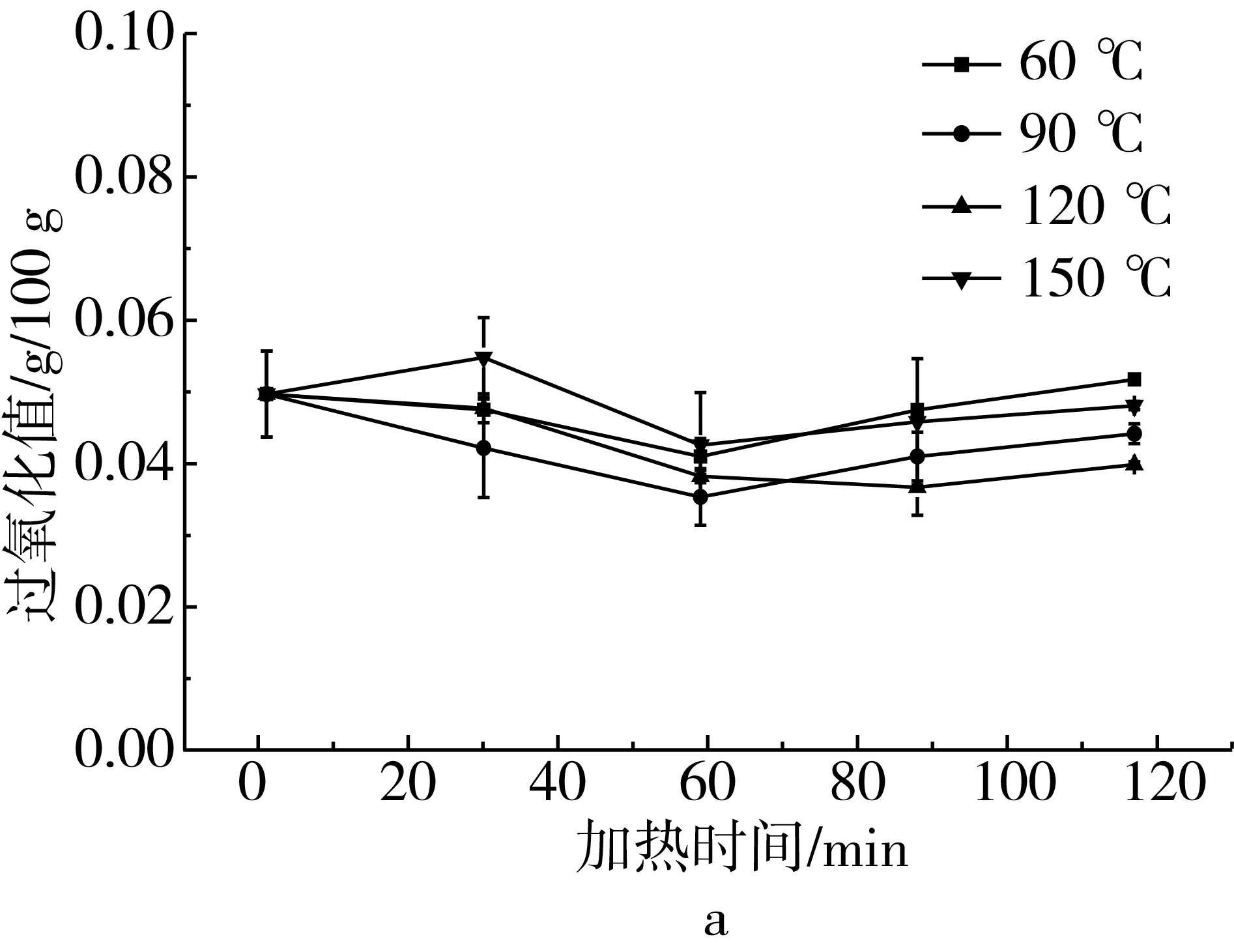

经过不同温度热风或不同功率微波处理一定时间后,香榧仁液压榨油,香榧油过氧化值的变化规律如图3所示。

从图3可知,随热风处理时间的延长,香榧油过氧化值总体呈现先下降后上升的变化趋势(150 ℃处理例外,过氧化值在处理初始有短时增加),随热风温度的增加香榧油过氧化值的变化不显著。随微波处理时间的延长,香榧油过氧化值总体呈现先下降后上升又下降的变化趋势(560 W处理时过氧化值先下降后上升,420 W处理时过氧化值先下降后上升

又再次下降和上升),随微波处理功率的增加香榧油过氧化值呈现降低的变化趋势,只有700 W处理5 min后过氧化值从最低0.037升高到0.058 g/100 g(加热15 min时)。油脂在氧化酸败过程中产生的过氧化物不稳定可能是造成不同加热条件变化规律复杂多变的原因之一。

2.4 热处理对香榧油VE含量的影响

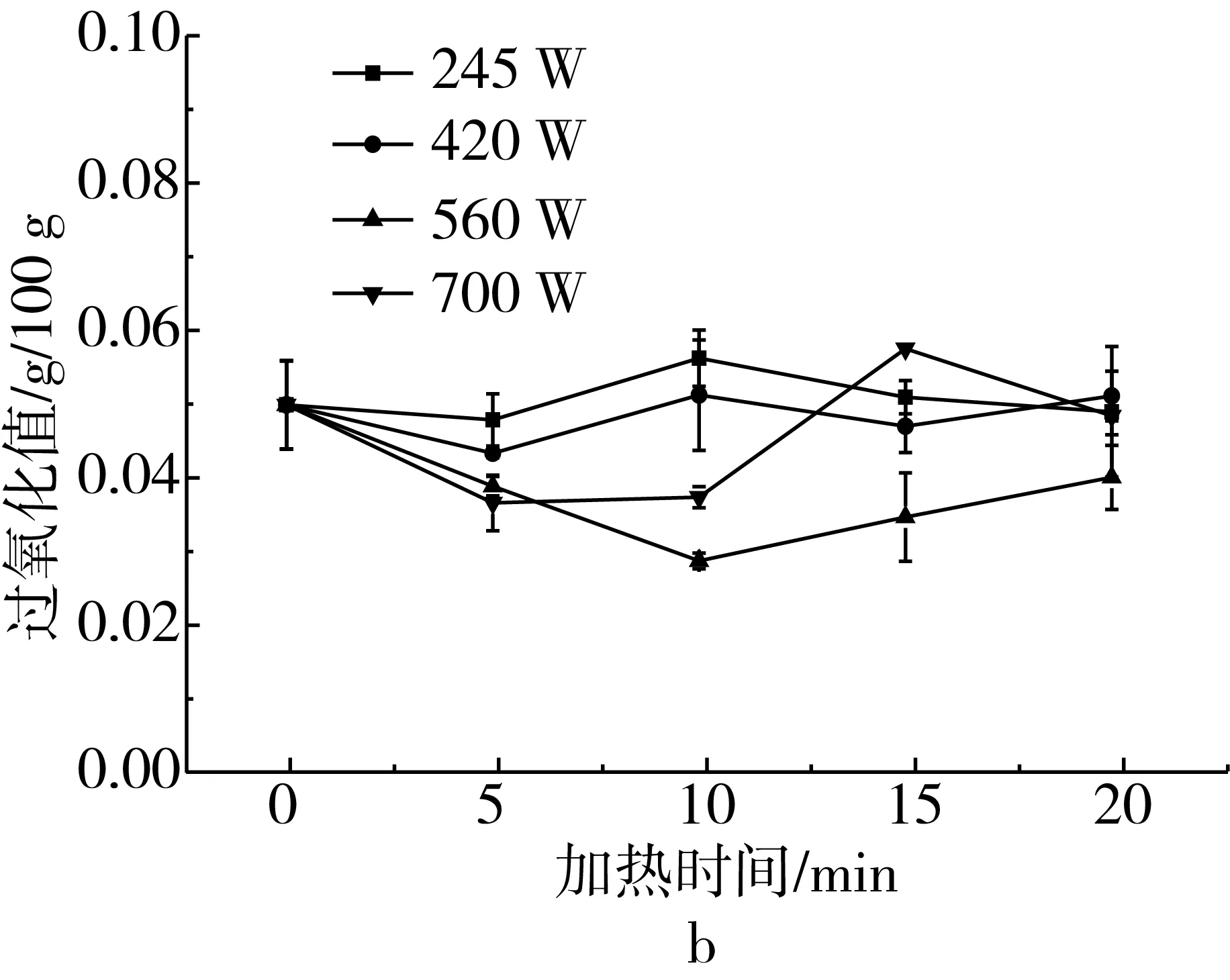

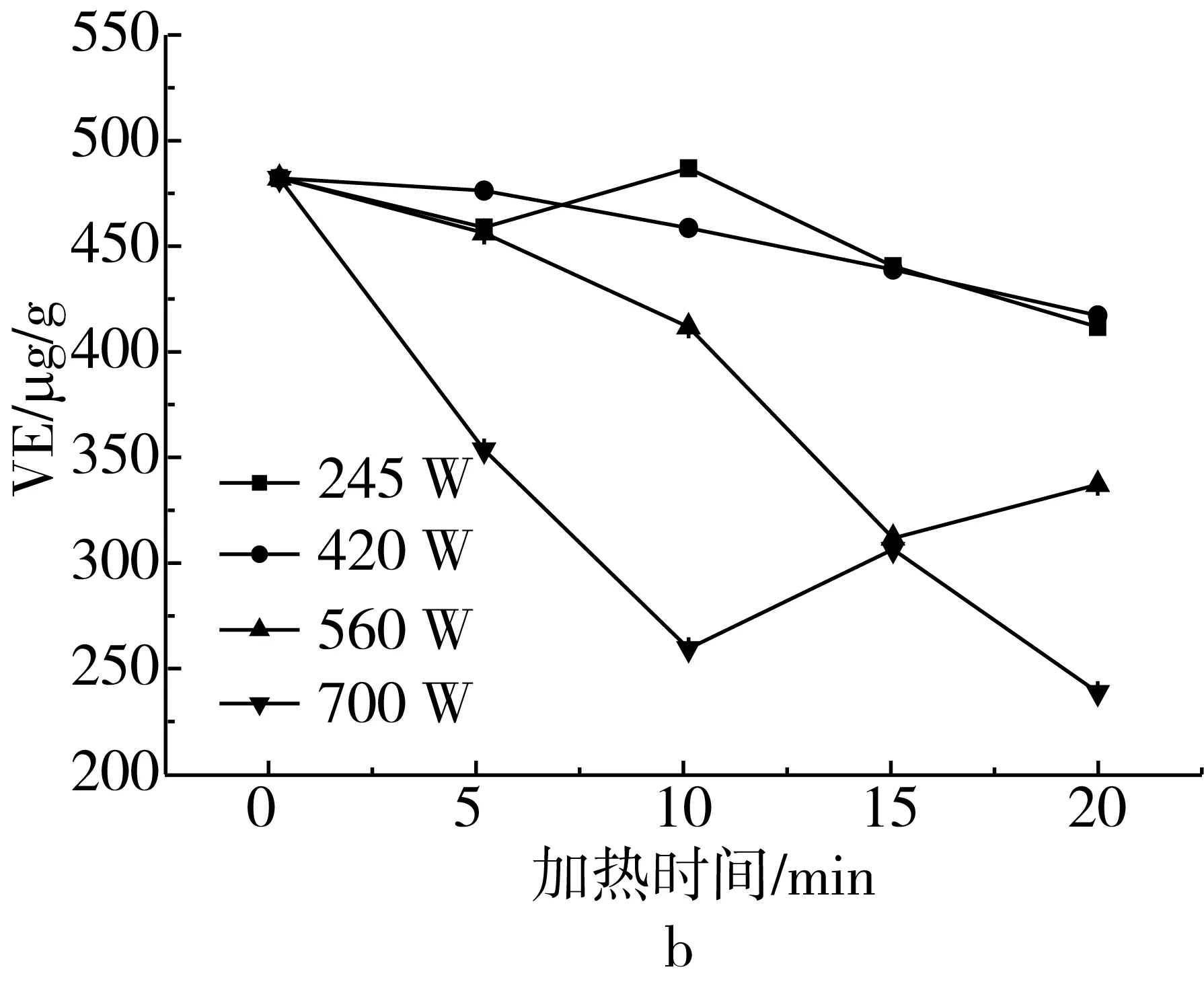

香榧经过不同温度热风或不同功率微波处理一定时间后剥壳,香榧仁液压榨油,香榧油中VE含量变化如图4所示。

从图4可知,随热风或微波处理时间延长香榧油中的VE含量都呈下降趋势,加热强度和下降具有相关性,即热风温度越高或微波处理功率越大VE含量下降越多。其中热风处理温度60、90、120、150 ℃,处理120 min后,VE含量分别比初始下降3.8%、3.9%、0.6%、3.2%;微波处理245、420、560、700 W处理20 min后,VE含量分别比初始下降14.6%、13.4%、29.9%、50.3%。实验还发现,在高强度加热一段时间后VE含量有略微上升的趋势,比如90 ℃加热90 min,120 ℃加热90 min和150 ℃加热60 min后,VE含量均在30 min内提高了2.7%,2.6%和2.4%;微波560 W处理15 min和微波700 W处理10 min后VE含量也在5 min内提高了8.1%和18.0%,并在继续加热下出现VE含量再次下降的现象,比如150 ℃加热90 min后和700 W功率微波处理15 min后,VE含量分别在加热30 min和5 min后下降0.76%和21.93%。VE含量下降可能是由于热处理破坏了VE结构导致其含量下降,这与热处理强度越大VE含量下降越多的现象相符,高强度加热后期短时间内VE含量上升可能是因为热处理破坏了细胞壁释放了一部分结合态VE或者提高了VE的萃取率[19],但随着加热时间的进一步延长新生成的VE也遭到破坏。实验结果表明长时间高强度热处理不利于保留香榧油中丰富的VE含量,2种热处理方式中微波相比热风更加不利于保留香榧中的VE。

图2 热处理对香榧油酸价的影响

图3 热处理对香榧油过氧化值的影响

图4 热处理对香榧油中VE含量的影响

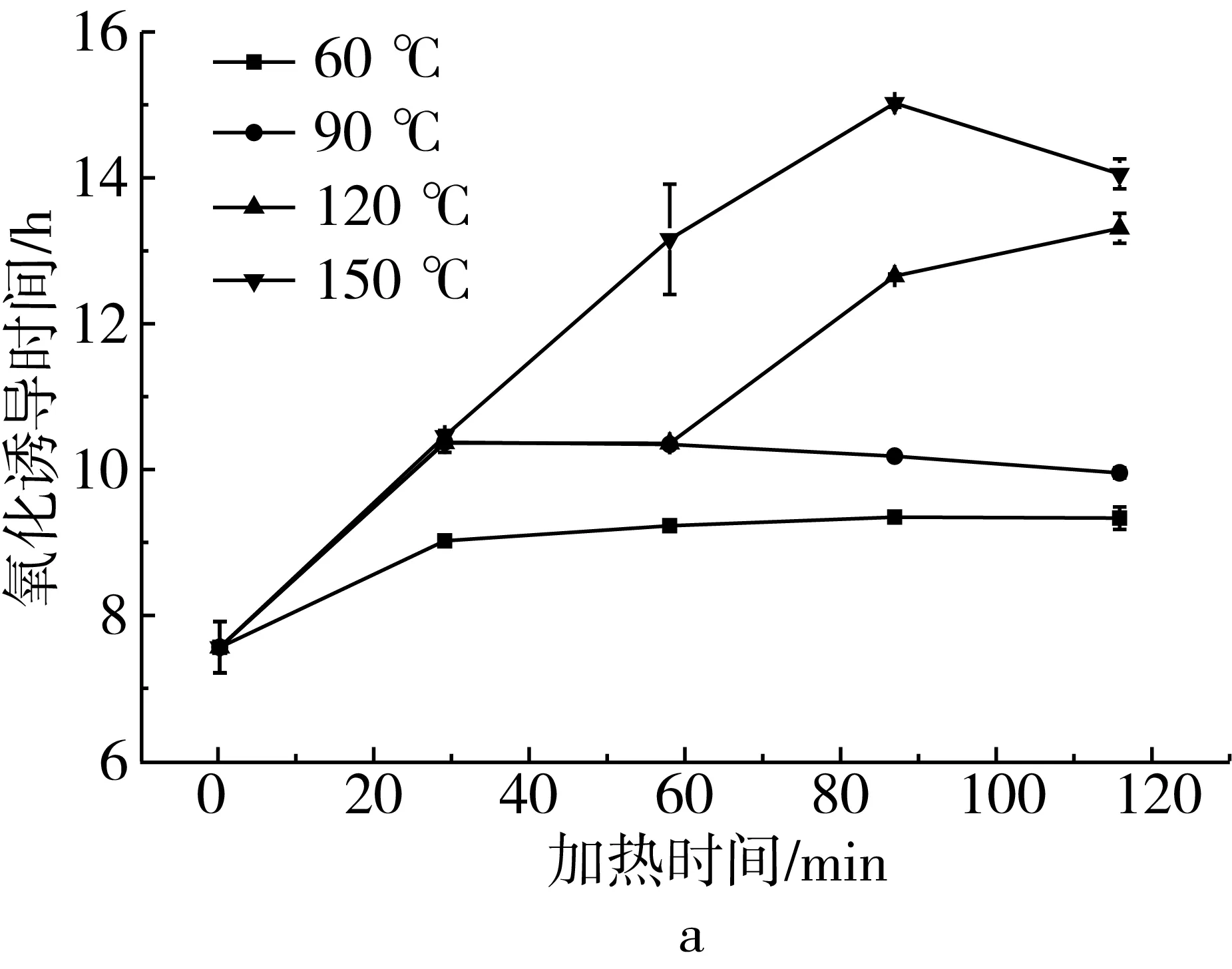

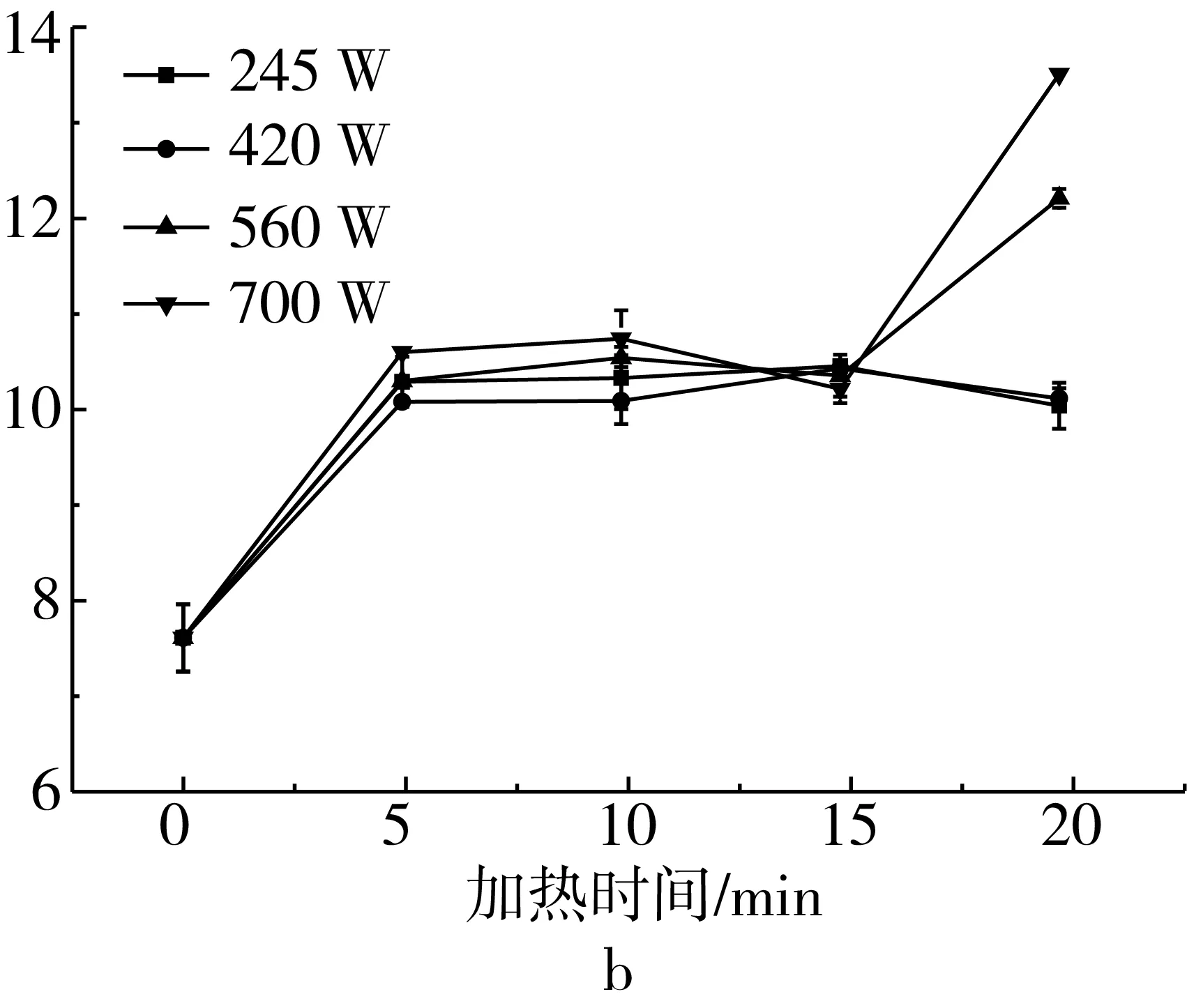

2.5 热处理对香榧油氧化诱导时间的影响

香榧经过不同温度热风或不同功率微波处理一定时间后,香榧仁液压榨油,香榧油氧化诱导时间的变化如图5所示。

图5 热处理对香榧油氧化诱导时间的影响

从图5可知,热风和微波处理均提高了香榧油的氧化诱导时间,但是加热强度不同,氧化诱导时间的提高呈现不同的规律,低强度加热后香榧油的氧化诱导时间呈现先上升后趋于稳定的变化趋势,高强度加热后氧化诱导时间呈现两个阶段的上升趋势,且第二阶段上升更快。热风60 ℃、热风90 ℃、微波245 W、微波420 W处理香榧后,压榨香榧油的氧化稳定时间呈现短时间内提高后保持不变的变化趋势,在热风加热30 min和微波处理5 min时氧化诱导时间分别提高了19.2%、36.9%、35.2%、32.5%。热风120 ℃、热风150 ℃、微波560 W、微波700 W处理香榧后,压榨香榧油的氧化稳定时间第一阶段上升出现在热风加热30 min和微波处理5 min时,氧化诱导时间分别比初始提高了36.8%、38.0%、35.3%、39.3%,第二阶段至加热结束时氧化诱导时间分别比以上时间点提高了28.4%、34.2%、17.9%、32.3%。低强度加热和高强度加热前期香榧油的氧化诱导时间上升可能是因为加热减少了油中的部分水分,高强度加热后期香榧油的氧化诱导时间再次上升可能是因为产生了美拉德反应,具有抗氧化性的美拉德反应产物大幅提高了香榧油的氧化诱导时间。

3 结论

本实验研究了香榧经过热风和微波两种热处理方式后其压榨香榧油理化品质的变化规律。研究结果表明:随加热时间延长,香榧仁水分下降速度与加热温度或微波强度正相关,且微波处理降低水分的效率显著高于热风(P<0.05);随热风处理时间的延长,香榧油的酸价呈现先下降后略上升的趋势,拐点在90 min左右;245、420、560 W处理的香榧,其压榨油酸价呈下降趋势,但长时间高功率微波加热可能加速香榧油酸败。随处理时间延长香榧油中VE含量下降与加热强度具有相关性。热风和微波处理均提高了香榧油的氧化诱导时间,高强度加热后氧化诱导时间呈现两次上升, 再次上升可能是因为产生了美拉德反应。本文的研究结果表明热处理对香榧油理化品质产生了重要的影响,从降低水分的热效率和保留营养成分考虑,推荐采用420 W微波处理20 min的条件对香榧进行榨前处理。针对香榧油中不同VE异构体、β-谷甾醇、多酚和香气成分等的影响有待进一步研究。