电镀金刚石线锯表面磨粒分布密度的多相机视觉检测 *

2021-05-25赵玉康毕文波葛培琪

赵玉康 , 毕文波,2 , 葛培琪,2

(1. 山东大学 机械工程学院, 济南250061) (2. 山东大学, 高效洁净机械制造教育部重点实验室, 济南 250061)

电镀金刚石线锯因其具有加工效率高、切缝小等优点,已经成为晶体硅、蓝宝石、单晶碳化硅、陶瓷等硬脆性材料切片加工的主要工具[1-2]。金刚石线锯表面磨粒分布密度直接影响其切片加工性能,是金刚石线锯质量检验的主要指标[3]。为保证切片质量和切片效率需对这一指标进行严格检测。

现有的金刚石线锯表面质量检测方法大致可分为人工离线检测和基于机器视觉的在线检测2种方法,但目前均没有统一的行业标准规范。人工离线检测需要借助显微镜等拍摄金刚石线锯表面图像并经过人工分析来对金刚石线锯表面的质量做出评价,这种方法通常检测效率较低且无法对金刚石线锯表面质量进行定量分析;基于机器视觉的在线检测方法通过计算机分析金刚石线锯的表面图像,进而得到金刚石线锯表面质量评价指标,该检测方法在提高检测效率的同时可有效降低检测成本。ZHENG等[4-6]利用单台相机采集的金刚石线锯半个圆柱表面图像(以下简称“半表面图像”)进行金刚石线锯表面磨粒分布密度的视觉检测,获得了较高的检测精度。然而,如图1所示,由于半表面图像中出现的磨粒往往包含有金刚石线锯半个圆柱表面外的磨粒,因此在利用半表面图像进行磨粒密度检测时,将检测到的磨粒数量的2倍值作为金刚石线锯全表面上的磨粒数值,其检测结果与实际磨粒数量相比会存在较大偏差。

利用金刚石线锯全圆柱表面图像(以下简称“全表面图像”)进行磨粒分布密度检测,可有效避免半表面图像磨粒分布密度检测时存在的理论偏差。图像拼接是获取全表面图像的可行性方法[7],且已应用于多个领域。WANG等[8]基于SIFT算法对医学显微图像进行了拼接,高盛丰等[9]基于颜色不变量及SURF算法对彩色图像进行了拼接。在以圆柱表面图像为拼接对象时,通常需要对圆柱表面图像进行展开,以恢复其成像过程中缺失的信息,如孙卫红等[10]基于等效阶梯柱面对蚕茧表面图像展开。

针对金刚石线锯圆柱形表面,利用4台CCD相机从不同角度采集金刚石线锯半表面图像,并基于柱面模型展开图像,通过图像拼接获取全表面图像;对全表面图像进行金刚石线锯表面磨粒分布密度检测,以期有效避免单相机磨粒分布密度检测时存在的理论偏差,提高电镀金刚石线锯磨粒分布密度的在线检测精度。

1 金刚石线锯表面图像采集设备及条件

图2为金刚石线锯表面图像视觉检测平台。

如图2所示:金刚石线锯表面图像视觉检测平台主要由光源、4台CCD相机、远心镜头等构成。基于被检测的金刚石线锯表面磨粒粒径,综合考虑成像速度和硬件成本,选取设备参数如下: CCD相机的感光元件为720行、540列排列,感光元件中的每个像元的尺寸为6.9 μm×6.9 μm,最高拍摄速度为291次/s;远心镜头的放大倍率为4;系统光源类型为LED点光源。CCD相机安装在微动平台上,通过机械定位保证4台CCD相机光轴处于同一平面,且此平面与金刚石线锯轴线垂直。4台CCD相机间隔90°均匀分布,通过微动平台调整相机镜头与金刚石线锯表面的距离,使磨粒清晰成像。系统照明采用低角度光前向照明的光源布置方式。

2 线锯表面图像采集、展开、预处理及拼接

2.1 图像采集

在图像采集过程中,随机选取5段某品牌包络外径为160 μm的电镀金刚石线锯,在每一段上随机选取1个样本点,共5个样本点,分别命名为1~5,通过图2平台获取每个样本点不同角度的4幅金刚石线锯半表面图像。

2.2 图像展开

因金刚石线锯表面为圆柱面,其通过成像系统投射至CCD相机的成像平面时会产生部分信息缺失,如图3所示。图3中:磨粒1和磨粒2在投影平面会重叠成1个磨粒,从而造成金刚石线锯表面的磨粒信息缺失。

图4为金刚石线锯表面图像处理过程。为从图像中获得更全面的金刚石线锯表面磨粒信息,需对金刚石线锯半表面图像进行展开,图4中包含了半表面图像展开结果。

方法是将金刚石线锯半表面图像通过柱面模型展开,并用线性插值补全图像中缺失的信息。其过程为:首先,利用Hough变换[11]检测图像中金刚石线锯位置和直径(图4a);然后对图像中的每列像素按照柱面展开重新确定坐标(图4b);最后利用线性插值对展开后图像中的缺失像素进行插补(图4c)。

2.3 图像预处理

图像预处理的主要目的是减少金刚石线锯表面图像中的无关信息,增强有用信息的可检测性,同时简化数据,提升特征提取、图像拼接的可靠性。预处理方法是:通过高斯滤波[12]滤除金刚石线锯表面图像中的噪声并保留磨粒的边缘信息;采用Otsu算法[13]对金刚石线锯表面图像进行全局自适应二值化分割,分割效果如图4d所示;利用形态学的开运算去除图像中的噪点,其结构元素尺寸根据金刚石线锯二值化图像中的最小磨粒粒径设置,处理效果见图4e。

2.4 图像拼接

图像配准是图像拼接中必不可少的步骤,主要分为基于特征点的图像配准和基于特征区域的图像配准[14-15]。由于4台相机间隔90°分布,相邻相机所采集的金刚石线锯表面图像之间存在着重合区域。当金刚石线锯表面上的某一个磨粒同时出现在相邻2台CCD相机所采集的图像中时,其在2幅图像中的映射关系就可以随之确定,因此以磨粒重心为特征点可以保证图像平移模型的准确性。

金刚石线锯表面图像拼接流程如图5所示。基于连通域查找方法[16]提取金刚石线锯表面图像中的特征点,图6为特征点匹配及筛选结果。如图6a所示:利用同一磨粒在相邻图像中的映射关系来设置搜索区域,进而得到匹配特征点对,并以直线连接。以1对匹配点对求解平移模型,其余匹配点对验证模型的正确性,实现对匹配点对的筛选,如图6b所示,筛选出不同CCD相机所采集图像间的正确匹配特征点对。用筛选出的特征点对由最小二乘拟合求解出金刚石线锯表面图像平移模型中的未知参数;再用图像平移模型参数得到单幅图像中像素与拼接图像中像素之间的映射关系,基于此像素映射关系对金刚石线锯表面的图像重采样后,得到初步拼接图像。

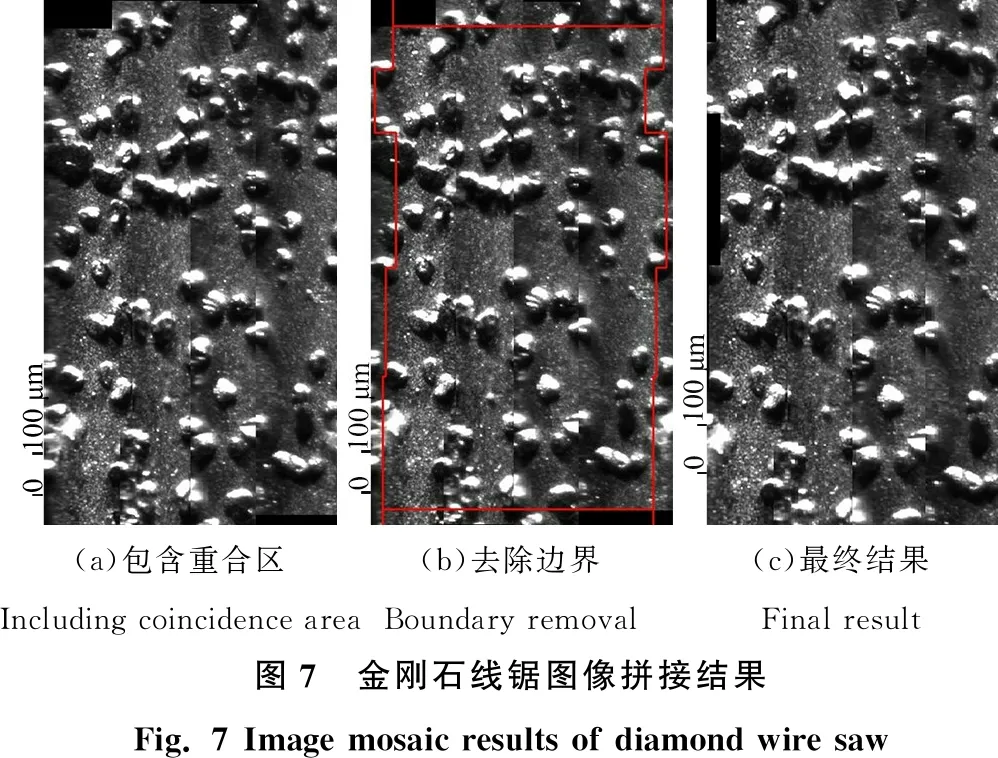

图7为金刚石线锯图像拼接结果。图7a为初步拼接的金刚石线锯图像。由于图像左右两侧未进行图像信息融合,所以图像两侧存在着部分重合区域。以重合区域的中心线为基准,检测中心线穿过的所有磨粒,并根据磨粒与中心线的相对位置关系得到重合区域的去除边界;图7b为金刚石线锯图像中重合区域去除边界查找结果;图7c为金刚石线锯全表面图像最终结果。

(a)特征点匹配(b)特征点筛选Feature point matchingFeature point screening 图6 特征点匹配及筛选结果Fig. 6 Matching and screening results of feature points

(a)包含重合区(b)去除边界(c)最终结果Including coincidence areaBoundary removalFinal result图7 金刚石线锯图像拼接结果Fig. 7 Image mosaic results of diamond wire saw

3 线锯表面磨粒分布密度检测结果及分析

基于金刚石线锯表面的拼接图像进行磨粒分布密度检测试验,所用计算机硬软件环境是CPU为Inter core i5-7400(3.00 GHz),内存为12 GB,软件平台为MATLAB 2016b。检测对象为某品牌的160 μm线径金刚石线锯。

图8为金刚石线锯表面磨粒分布密度检测过程。表 1为磨粒分布密度检测结果对比。基于图8a中的拼接图像,通过连通域查找得到图8b中的磨粒数量,并在1.1 mm的取样长度内对金刚石线锯圆柱表面上的磨粒分布密度进行检测,得到表1中的全表面图像磨粒分布密度检测值。同时,随机选取1台CCD相机采集的金刚石线锯样本点的半表面图像,对其磨粒分布密度进行检测,再乘以2得到表1中的半表面图像磨粒分布密度检测值;利用ISM-PM200SB数码显微镜对金刚石线锯样本点的磨粒数量进行人工检测,为降低人为检测误差,取多人对同一样本点检测结果的平均值为最终结果,进而得到磨粒分布密度人工检测值。

(a)拼接图像(b)磨粒数量检测Image mosaicDetection of abrasive particle quantity 图8 金刚石线锯表面磨粒分布密度检测过程Fig. 8 Detection of distribution density of abrasive particles on diamond wire saw

表1的结果表明:与人工检测结果相对照,基于电镀金刚石线锯的半表面图像磨粒分布密度检测的最大相对误差为35.2%,磨粒分布密度平均值的相对误差为19.0%;而全表面图像磨粒分布密度检测的最大相对误差为5.6%,磨粒分布密度平均值的相对误差为1.7%,分别比半表面图像的最大相对误差和平均值相对误差下降了29.6%和17.3%。说明基于金刚石线锯全表面图像进行磨粒分布密度检测,可有效避免基于半表面图像进行磨粒分布密度检测时存在的理论偏差,进而有效提升金刚石线锯表面磨粒分布密度的检测精度。

表 1 磨粒分布密度检测结果对比

4 结论

以磨粒在图像中的重心为特征点,通过图像展开、图像预处理、图像配准、图像重采样等方法,实现了对金刚石线锯半圆柱表面图像的拼接,得到了金刚石线锯全圆柱表面图像。

基于金刚石线锯全圆柱表面图像,提取了1.1 mm取样长度内的金刚石磨粒数,得到了金刚石线锯表面的磨粒分布密度。与基于金刚石线锯半圆柱表面图像的磨粒分布密度检测结果相比,全表面图像的最大相对误差下降了29.6%,平均值相对误差下降了17.3%,其检测精度得到了有效提升。