PCBN刀具高速切削淬硬钢材料的研究

2021-05-25叶智彪江文清

叶智彪, 江文清, 罗 涛

(1. 九江职业技术学院 汽车工程学院, 江西 九江 332000) (2. 九江职业技术学院 机械工程学院, 江西 九江 332000)

高硬度和难加工材料的出现对刀具的要求越来越高。PCBN(聚晶立方氮化硼)刀具具有仅次于金刚石刀具的高硬度,良好的耐磨性能和热稳定性,优良的化学稳定性,较低的摩擦系数等,在加工高硬度难加工材料中扮演着重要角色[1-6]。同时,PCBN刀具在切削淬火钢、镍基合金、铁基合金、钛基合金以及冷硬铸铁等硬质黑色金属材料时表现出优良的切削性能。刀具切削能力强、切削效率高、寿命长,工件表面质量和尺寸精度保持性好,生产成本低。

近年来,在机械制造行业,为了提高生产效率,实现高效精密加工,PCBN刀具被用来替代合金刀具实现以车代磨、以铣代磨工艺来制造零件,尤其是在淬硬钢的加工上。目前,淬硬钢被用来制造各种轴承套圈、精密量具、模具以及其他具有高耐磨性、高接触疲劳强度和高弹性极限的机械零件等。但是相关研究表明,在加工难加工材料淬硬钢的过程中,刀具容易产生微崩刃而失效,降低了刀具的使用寿命[7-13]。CHEN等[14]用显微硬度分布的影响来解释高耐磨性材料加工中的刀具磨损机理,并提出了一个预测模型,该模型对预测刀具磨损、提高刀具寿命具有重要参考价值。GODOY 等[15]用立方氮化硼刀片连续车削淬硬钢,发现适当的切削速度可以提高刀具寿命。SCANDIFFIO等[16]发现切削刀片的质量对刀具寿命和表面粗糙度有显著影响,并提出了切削刀片表面质量检查的建议。

试验采用PCBN复合片制成的刀具在机床上高速切削淬硬钢材料。首先对PCBN复合片的物相组成、显微结构以及力学性能进行分析,同时研究PCBN刀具加工淬硬钢时的磨损机理,并从切削参数、已加工工件表面粗糙度、刀具使用寿命等方面讨论PCBN刀具高速精密切削淬硬钢时的切削性能。

1 试验方案

1.1 试验材料及条件

(1)试验材料:淬硬钢GCr15的平均硬度为58 HRC,尺寸为φ80 mm×300 mm,工件化学成分如表1所示。

(2)试验刀具:某知名厂家PCBN复合片,将其制成SNGN120408型刀具。刀具参数:圆角半径为0.8 mm,切削刃长度为4.8 mm。

(3)试验机床:试验在CAK4085Anj数控机床上进行。采用干式切削工件外圆实现绿色加工。

(4)试验参数:连续切削,切削速度v=80、120、160、200 m/min,进给量f=0.10、0.15、0.20、0.30 mm/r,切削深度ap=0.1 mm。

表1 工件化学成分

1.2 PCBN复合片性能检测

将PCBN复合片用金相研磨机研磨、抛光;用X射线衍射仪分析其物相,并通过S-4800扫描电子显微镜(SEM)对PCBN表面微观结构进行表征;用维氏显微硬度计测定PCBN的显微硬度;用激光切割机将PCBN样品切成宽3 mm、高4 mm的切片后,用万能力学试验机采用三点弯曲法测定试样的抗弯强度;参照聚晶金刚石复合片磨耗比测定标准,测定PCBN的磨耗比。

1.3 切削试验方案

在数控机床上进行外圆干式车削后,采用便携式TR200粗糙度仪测量工件表面粗糙度,粗糙度仪分辨率为0.001 μm;通过S-4800型场发射扫描电子显微镜对刀具磨损进行观察、检测和分析。在切削过程中,当切削里程分别为2、5、8 km时取下刀片,使用体式显微镜观察刀具的磨损形貌,并测量刀具后刀面磨损的宽度,以其判断刀具寿命。

2 试验结果分析与讨论

2.1 PCBN复合片性能

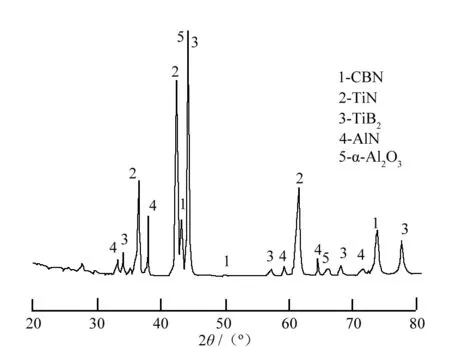

图1为PCBN复合片XRD图。从图1可知:PCBN复合片的物相组成为TiN、AlN、CBN、TiB2以及α-Al2O3,其中结合剂以TiN和TiB2为主。同时,还可以看出CBN主峰的峰高较TiN和TiB2的低。因此,可以断定PCBN复合片中CBN含量不是太高。使用具有高硬度、高熔点、高耐磨损性和高化学稳定性的TiN为结合剂,能够制备出具有优良性能的PCBN复合材料[17]。AlN具有高的导热率、较小的热膨胀系数等优良性能,可以减小PCBN内部热应力,从而减少裂纹的产生,同时抑制CBN在高温下发生相变转变为hBN[5]。TiB2的力学性能优异、化学稳定性好、抗磨损性能和热传导性强,在陶瓷材料中都属于高强、高硬陶瓷,同时TiB2的导电性能优良,还可使用电火花线切割加工[18-20]。综上所述,PCBN复合片兼具韧性好、热稳定性高、硬度高、导电性好等优势,具有良好的综合性能,非常适用于淬硬钢的加工[21]。

图2为PCBN复合片背散射扫描电镜图。图2中均匀分布着黑色、灰色和白色3种区域,可以推断分别是由AlN、TiB2以及TiN构成的结合相与主相CBN的分布,CBN颗粒通过结合剂黏结在一起,提高了复合材料的结合强度,结合剂和CBN颗粒的高强度结合可以有效地减少PCBN刀具在高速切削过程中的颗粒脱落和崩刃现象。

图1 PCBN复合片XRD图谱

(a)低倍率Low magnification(b)高倍率High magnification图2 PCBN复合片背散射扫描电镜图Fig. 2 Backscatter scanning electron microscopy of PCBN composite

对PCBN复合片进行相关力学性能测试,测试结果如下:抗弯强度为850 MPa,显微硬度为32.2 GPa,磨耗比为7 800。由于PCBN材料内部各颗粒之间连接紧密,无大量气孔存在,致密性好,显微结构紧密,因此具有较高的强度和硬度值。磨耗比是检测PCBN复合材料刀具耐磨性的一个重要指标,磨耗比高低直接影响PCBN刀具的切削效果。试验用PCBN刀具具有较高的磨耗比,表明结合剂对CBN颗粒具有较强把持力,CBN颗粒在磨削过程中不易脱落,能明显增强刀具切削效果。

2.2 PCBN刀具后刀面磨损机理研究

图3为切削速度v=160 m/min、进给量f=0.15 mm/r、切削深度ap=0.1 mm,切削里程5 km的条件下,PCBN刀具后刀面的SEM照片及相应区域的EDS能谱分析结果。由于PCBN样品的导电性差,需要对其进行喷金处理,才能在扫描电镜下更清楚地观察其形貌。从图3a中可以看出:PCBN刀具后刀面在切削时发生了较为明显的崩刃破损,刀具裸露出新鲜表面,即在刀具刀尖处发生了崩刃现象。PCBN材料由黏接相和CBN颗粒结合而成,在连续切削应力作用下,在两者结合界面易发生疲劳破坏,黏结相与CBN颗粒脱离,留下“凹坑”,使得后刀面被快速磨掉而产生崩刃现象。同时在刀具材料表面处发现有较多的切屑,这说明在高速切削过程中,淬硬钢中的组成元素黏结沉积在刀具上,会有黏结磨损发生。

(a)后刀面SEM图SEM image of PCBN flank face(b)1区域能谱图Energy spectrum of regional 1(c)2区域能谱图Energy spectrum of regional 2图3 PCBN后刀面的SEM照片及相应区域的EDS能谱分析Fig. 3 SEM image of PCBN flank face and EDS energyspectrum analysis of corresponding area

用超声波将刀具清洗干净,并对后刀面2个区域进行扫描分析,得到图3b、图3c。从图3b、图3c可知:刀具表面含有C、O、Al、Ti、Fe、Si、Cr、Mn、B、N、W元素;C、Fe、Si、Cr、Mn这些元素不是PCBN刀具材料的主要化学元素,而是被切削工件材料GCr15的主要组成元素,这些元素扩散分布在刀具上。从图3b、图3c中还可以看出:在磨损后的刀具上发现了较多的O元素,但在前面的XRD分析中同样也检测到了O元素的存在,因此不能断定切削过程中,刀具材料是否发生了氧化反应。通过上述分析,推断PCBN刀具的磨损主要为黏结磨损、扩散磨损以及崩刃磨损等多重磨损共同作用的结果。

2.3 切削条件对刀具磨损的影响

2.3.1 切削速度对刀具磨损的影响

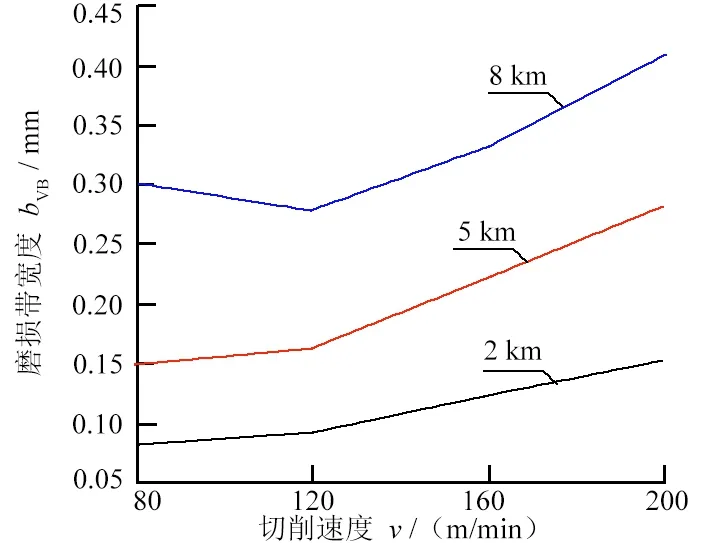

(1)在进给量为0.15 mm/r,切削深度为0.1 mm,切削速度分别为80、120、160、200 m/min时,用PCBN刀具高速精密切削淬硬钢,不同切削里程下刀具后刀面磨损曲线如图4所示。从图4可看出:在淬硬钢切削过程中,当切削速度超过120 m/min时,PCBN刀具后刀面的磨损随着切削速度的增加而升高。当切削速度为200 m/min,切削里程为2 km时,刀具后刀面产生了较大磨损;在切削速度为80 m/min,切削里程为2 km时,PCBN刀具后刀面磨损相对较小。切削速度的逐步增大,使得刀具与切屑的接触长度减小,切削热难以排除,从而导致切削温度升高。当切削速度在80、120 m/min时,由于PCBN刀具有很好的散热性,因此在此切削速度范围内,切削温度的升高对PCBN刀具使用寿命影响甚微。当提高切削速度到200 m/min时,刀具使用寿命明显下降,甚至会在切削后期出现微崩刃现象。由于PCBN刀具切削硬质材料是将切削区内微小部分的金属软化而进行的[22],因此当切削速度过低时,就不能发挥PCBN刀具的切削性能。同时,也可能是由于在较低切削速度下,机床刚度、精度以及系统振动对PCBN刀具的切削寿命的影响较大,因此在切削里程8 km,切削速度80 m/min的条件下,PCBN刀具的磨损要大于切削速度120 m/min的PCBN刀具的磨损。综上所述,PCBN刀具的最佳切削速度应在80~120 m/min为宜。

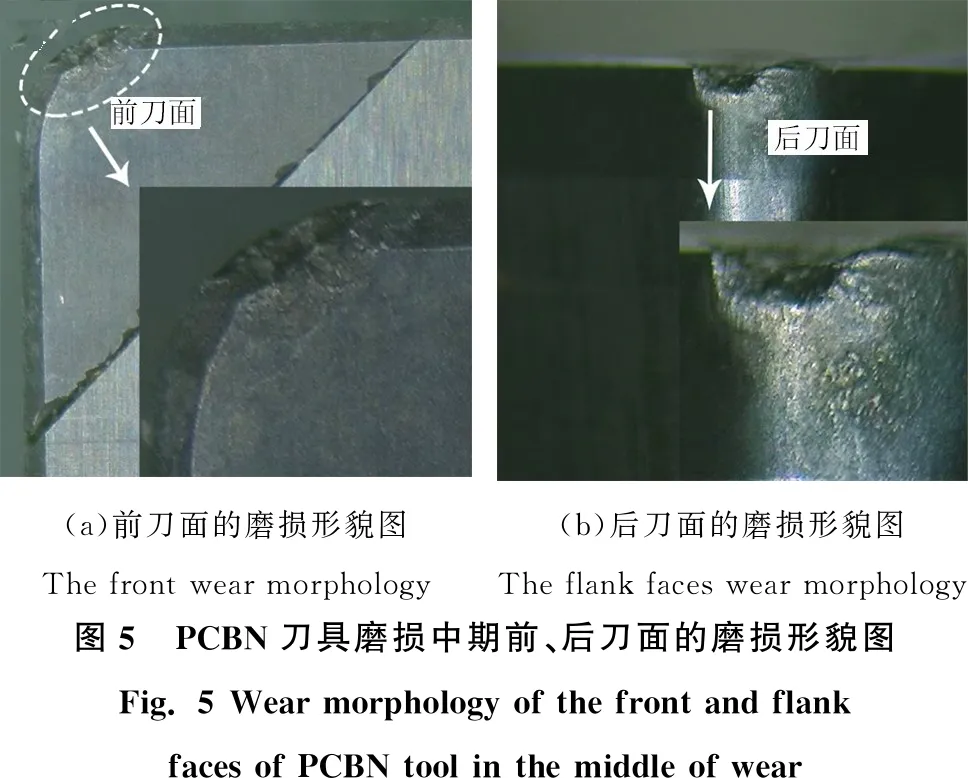

图5为切削速度v=200 m/min,进给量f=0.15 mm/r,切削深度ap=0.1 mm的切削条件下,PCBN刀具磨损中期前、后刀面的磨损形貌图。从图5可看出:刀具前刀面存在着明显的剥落现象,刀具的后刀面有明显的沟槽存在。这可能是由于后刀面在工件表面不断的冲击下产生微崩破损,微崩破损逐步发展变成了较宽的磨损沟槽。同时切削速度增大,导致切削温度急剧增加,刀具后刀面与已加工工件的表面摩擦作用更加激烈,使得刀具的颗粒磨损和黏结磨损情况加剧。

图4 切削速度对PCBN刀具后刀面磨损的影响

(a)前刀面的磨损形貌图The front wear morphology(b)后刀面的磨损形貌图The flank faces wear morphology图5 PCBN刀具磨损中期前、后刀面的磨损形貌图Fig. 5 Wear morphology of the front and flankfaces of PCBN tool in the middle of wear

2.3.2 进给量对刀具磨损的影响

在切削速度为120 m/min,切削深度为0.1 mm,进给量分别为0.10、0.15、0.20、0.30 mm/r时,用PCBN刀具高速精密切削淬硬钢,不同切削里程下刀具后刀面磨损曲线如图6所示。

从图6可看出:随着进给量的增大,PCBN刀具的后刀面磨损都增加了。当进给量为0.20、0.30 mm/r时,PCBN刀具的后刀面磨损相对较轻,因为PCBN刀具含有较多的结合剂,结合剂与CBN的结合稳定,进给量在切削初期对刀具的磨损影响较小。随着切削里程逐渐增加,由于结合剂的耐磨性不如CBN,因此在切削后期PCBN刀具的磨损速度明显增加;随着进给量的增加,PCBN刀具对工件材料的摩擦和挤压越来越强烈,使得刀具和工件材料之间产生了严重的摩擦和巨大的切削力。因此,当进给量增加时,刀具磨损加快。为使PCBN刀具有最大的切削寿命,进给量应在0.10~0.20 mm/r为宜。

图6 进给量对PCBN刀具后刀面磨损的影响

2.4 工件表面粗糙度分析

图7为PCBN刀具在切削深度ap=0.1 mm,改变切削进给量f和切削速度v下切削淬硬钢时工件表面的粗糙度曲线图。从图7可知:PCBN刀具高速精密切削淬硬钢GCr15时,对加工工件的表面粗糙度有较大影响的是切削进给量f。当切削进给量f=0.10 mm/r,切削里程为2 km时,在80~200 m/min的切削速度下,工件表面粗糙度Ra在0.7~1.5 μm。随着进给量和切削里程的逐渐增加,工件表面粗糙度值增大且有较大幅度的波动。这是因为进给量的增加使得刀具的切削力增大,加快了刀具刃口处的磨损,从而使得被加工工件的表面粗糙度值增加。

图7 不同切削参数和切削里程对工件表面粗糙度的影响

从图7中还可以看出:在进给量f和切削深度保持不变时,在切削初期提高切削速度,工件的表面粗糙度会减小,但是随着切削里程的延长,刀具磨损严重,工件的表面粗糙度增加。试验中PCBN刀具加工时的表面粗糙度与PCBN刀具前/后刀面出现的磨损相对应。同时由于切削过程不稳定性,其中包括切削过程中的变形、刀具的边界磨损、积屑瘤、刀刃与工件相应位置变动等都会对表面粗糙度产生影响。因此,用PCBN刀具加工淬硬钢时,控制相关变量,选择合适的切削参数对提高加工工件的表面质量和延长刀具使用寿命十分关键。

3 结论

(1)在淬硬钢切削过程中,当切削速度超过120 m/min时,PCBN刀具后刀面的磨损随着切削速度的增加而升高。

(2)PCBN刀具切削淬硬钢时,为保证刀具使用寿命和加工工件的表面质量,最佳的切削速度应在80~120 m/min,进给量为0.10~0.20 mm/r。

(3)在进给量f和切削深度保持不变时,在切削初期提高切削速度,工件的表面粗糙度会减小,但是随着切削里程的延长,刀具磨损严重,工件的表面粗糙度增加。