基于响应曲面法的304不锈钢化学机械抛光工艺参数优化 *

2021-05-25刘海旭武庆东曹潇俊祁婉婷苏建修

刘海旭, 武庆东, 曹潇俊, 祁婉婷, 苏建修

(河南科技学院 机电学院, 河南 新乡 453003)

柔性显示器具有超薄、质量小、耐用、设计自由,可挠曲、可收卷和耐冲击等性能[1],广泛适用于移动电话、笔记本电脑、商标、安全身份文件、电子书、电子海报、环境显示、机器人感觉皮肤等工业、民用及军事行业[2]。柔性显示器以柔性材料为衬底,对柔性衬底的表面质量及性能要求非常严格,如表面粗糙度须小于5 nm,波纹度小于0.1 μm,且热稳定性高、轻质高强度,超薄、高柔性和韧性等。不锈钢材料具备柔性衬底所需的性能且成本低廉, 将成为未来柔性大尺寸显示器衬底的主要材料[3-4]。但超薄不锈钢片的加工质量和精度,将直接影响到其制作的器件的性能[5]。当超薄不锈钢片表面有微小缺陷时,会遗传给外延生长膜而成为器件的致命缺陷[6]。因此,如何高效地加工出高质量、高精密的大尺寸柔性显示器衬底满足现在和未来柔性显示器的要求,是柔性显示产业发展的当务之急。

国内外众多学者对不锈钢表面的抛光技术进行了大量深入的研究,其主要抛光方法有:机械抛光、化学抛光、电化学抛光(也称电抛光或电解抛光)及电化学机械抛光等。机械抛光、化学抛光、电化学抛光后的表面粗糙度往往达不到要求,且损伤层深[7-12];不锈钢电化学机械抛光加工装置复杂,受电流流动特性影响,表面质量也难以控制[13]。

化学机械抛光(CMP)技术被认为是目前能兼顾表面粗糙度和表面平整度要求的最好的抛光方法,已成为硬脆性晶体材料实现其表面超光滑无损伤加工的最实用技术之一,并已广泛应用于超大规模集成电路、半导体照明等领域[14]。因此,化学机械抛光技术可能是最适合的技术,且完全能用于大尺寸超薄不锈钢柔性显示器衬底表面的高效超精密加工中,来获得其超光滑无损伤的加工表面。近几年,许多研究者对不锈钢的化学机械抛光进行了深入地研究[15-16],并取得了一定的研究成果,但关于抛光工艺参数的预测与优化的研究不多。

在化学机械抛光中,抛光工艺参数是决定化学机械抛光的效率、表面质量和成本的主要因素之一[17]。因此,提出基于响应曲面法的304不锈钢化学机械抛光工艺参数预测和优化方法,以获得化学机械抛光的最佳工艺参数,并在此参数下进行化学机械抛光试验。

1 试验部分

1.1 材料与设备

试验样品为超精密研磨后的304不锈钢薄片若干,其厚度约为2 mm,直径约为50 mm,抛光前表面形貌如图1所示,样品的表面粗糙度Ra在22~28 nm,不锈钢片用石蜡粘在不锈钢载物台的中心,每个载物台粘1个样品。采用聚氨酯抛光垫进行化学机械抛光,抛光液中的磨料为Al2O3,平均粒径为0.5 μm,氧化剂为FeCl3,草酸为pH调节剂,pH值为2。所有试验在1 000级超净室中进行,环境温度控制在22 ℃。抛光试验完成后,用超声清洗机清洗工件3 min,清洗完成后取出工件并烘干。采用响应曲面法设定试验的工艺参数,在抛光过程中,载物台做往复摆动,摆动范围为20 mm,摆动频率设定为0.1 Hz,试验中所使用的去离子水电阻率为18.24 MΩ·cm。

1.2 测量与表征

采用Sartorius CP225D精密电子天平(精度0.01 mg)称量抛光前后304不锈钢片的质量,根据质量损失法计算材料去除率RMRR,见公式(1)。

RMRR=Δm/(ρtπr2)

(1)

式中:Δm为抛光前后的质量差,g;ρ为304不锈钢的密度,g/cm3;t为抛光时间,min;r为304不锈钢片半径,cm。

采用布鲁克三维表面轮廓仪(Contour-GTK,垂直分辨率为0.01 nm)测量抛光前后工件的表面粗糙度Ra。用精度为1 nm的Lycra金相显微镜对抛光前后试样表面进行观察。试验过程中用磁力搅拌器均匀分散抛光液,抛光液流量为14 mL/min。试验在国产ZYP300旋转摆动式重力研磨抛光机上进行,每个试验重复3次,记录每次试验后材料去除率RMRR和表面粗糙度Ra的值,然后取平均值。

1.3 试验设计

根据Box-Behnken design(响应面法设计)原理, 确定工艺参数为:抛光盘转速z1为45~75 r/min,抛光压力z2为6.895~20.685 kPa, 每个样品抛光时间z3为10~30 min。对上述3个因素进行编码:

xi=(zi-z0)/Δi

(2)

式中:i=1,2,3;xi为对应因素水平;zi为对应因素;z0为0水平的因素值;Δi为区间变化范围。对应因素及编码值如表1所示。

2 试验结果与分析

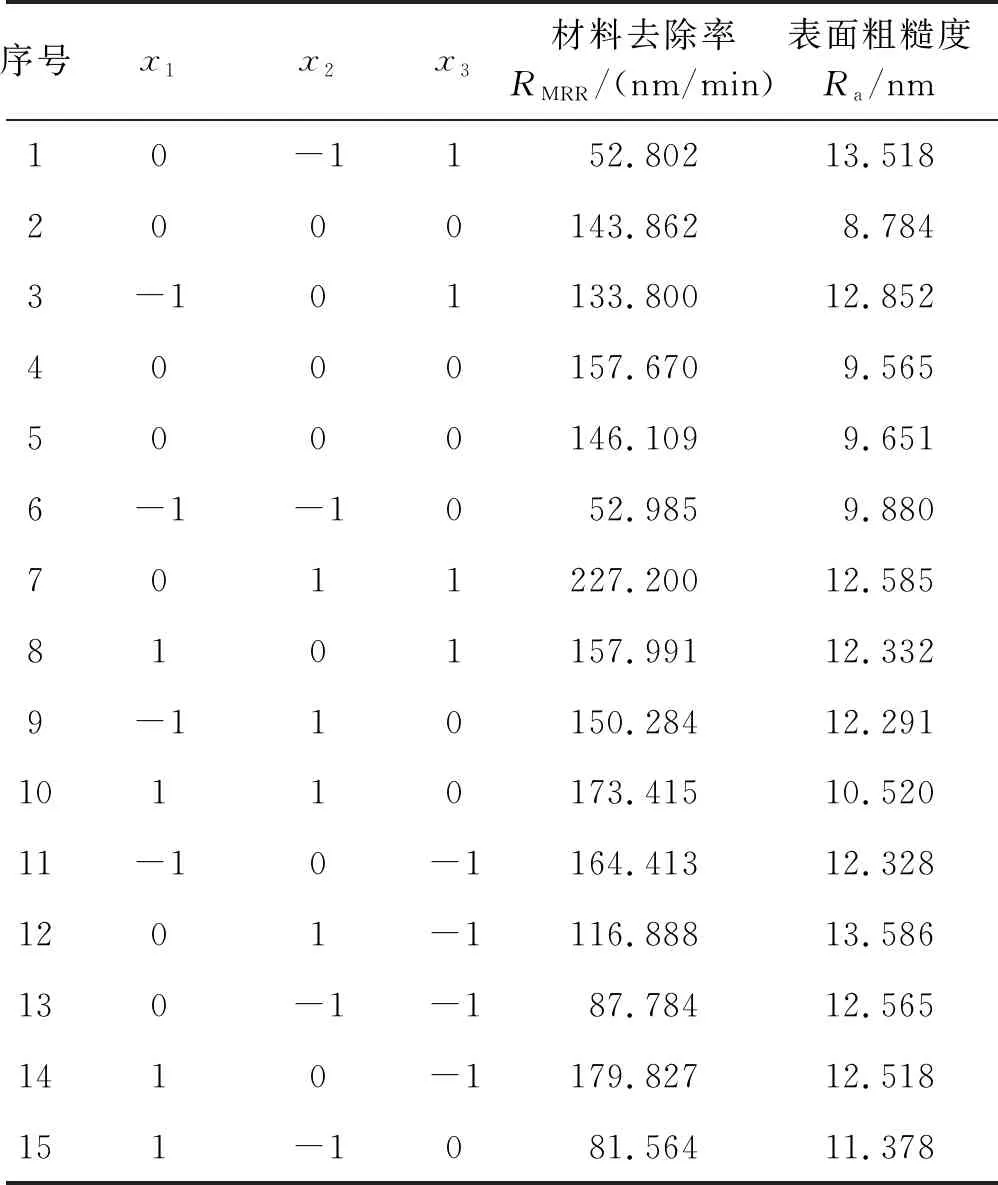

根据响应曲面法设计的试验参数进行试验,其试验结果如表2所示。

表2 试验方案结果

转换试验中的工艺参数,把各试验因素的自由变量和表面粗糙度都转换为矩阵形式,然后用最小二乘法求得回归系数,从而得到表面粗糙度与抛光盘转速、抛光压力、抛光时间的多元回归公式:

Ra=9.333-0.075x1+0.205x2-0.036x3+0.564x12+1.120x22+2.610x32-0.817x1x2-0.178x1x3-0.489x2x3

(3)

同样,也可以得到材料去除率与抛光盘转速、抛光压力、抛光时间的多元回归公式:

RMRR=149.2+11.41x1+49.71x2+3.49x3+2.2x12-36.9x22+7.6x32-1.4x1x2+2.2x1x3+35.1x1x3

(4)

2.1 表面粗糙度模型与分析

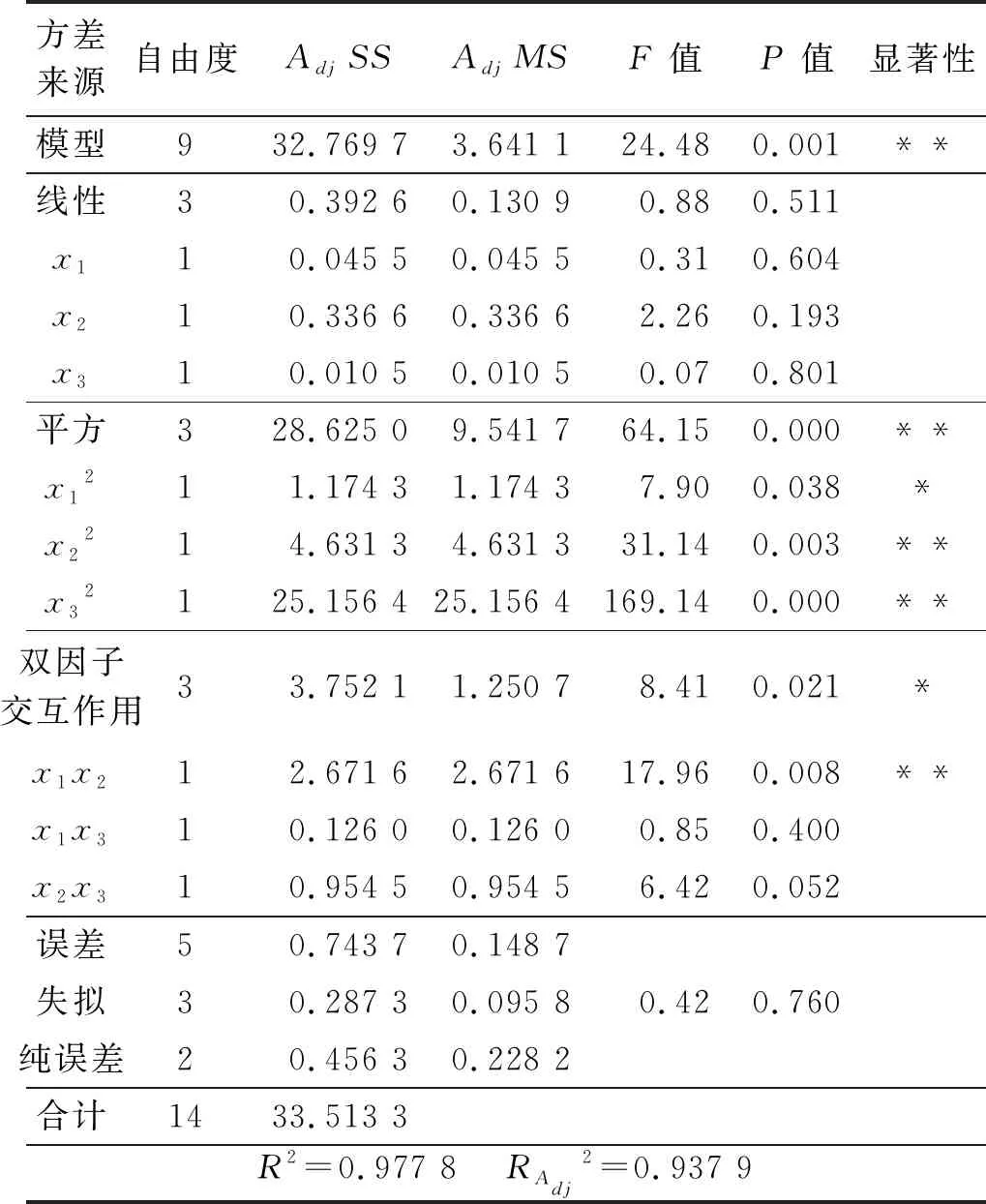

2.1.1 表面粗糙度方差及显著性分析

对表面粗糙度多元回归方程式(3)进行显著性分析,用相关性系数表示式(3)的显著性,规定α为0.05,回归模型方差分析见表3所示。其中:均差平方和(AdjSS)表示数据的总变异;均方和(AdjMS)表示误差平方除以相应的自由度得到的商;F值表示方差求出的统计量,用于检验回归方程的显著性;与F所对应的P值是用来检验其显著性水平大小的指标。

表3 表面粗糙度回归模型方差

由表3可知,二次项失拟数值P=0.760>0.050,相关系数R2=0.977 8,调整决定系数RAdj2=0.937 9,表面粗糙度的回归模型的响应值为93.79%,同时可以对不同参数下的表面粗糙度进行优化和预测。通过表3还可知:x22、x32、x1x2均在P<0.010水平下达到极显著,x12在P<0.050水平下显著。这也意味着表面粗糙度的回归模型较显著。对比表3中的F值可知,自变量对响应值的影响由大到小的顺序为压力、转速、时间。且表3中压力与转速交互作用对表面粗糙度的影响极其显著。

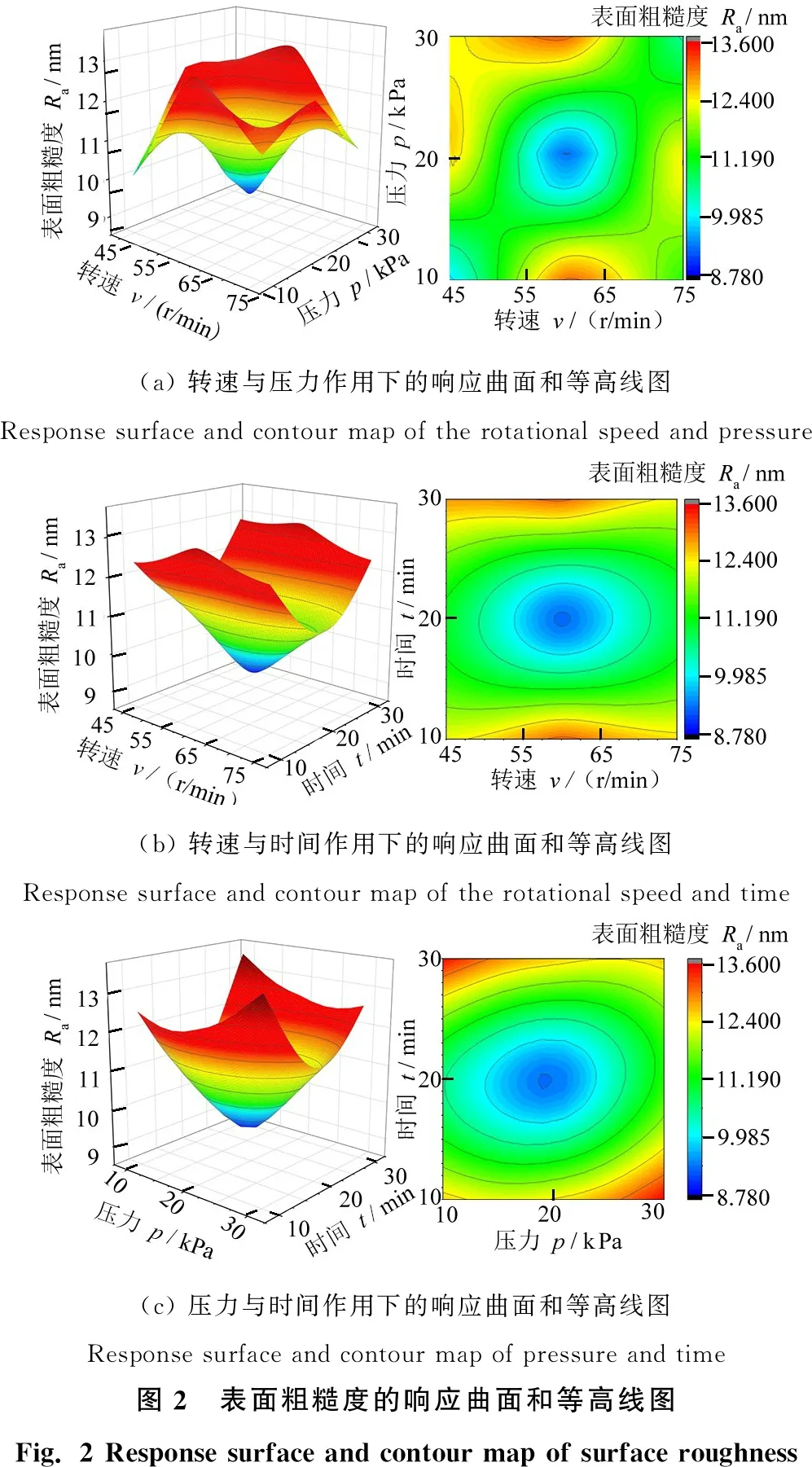

2.1.2响应曲面交互作用分析

在正交试验中虽然通过试验结果可分析因素间交互作用的影响,但是不能像响应曲面法一样直观的通过响应曲面及等高线表达交互作用下的结果。根据式(3)和表3 分别作出表面粗糙度的响应曲面和等高线图,如图2所示。

图2a表示转速与压力共同作用对表面粗糙度的影响。通过图2a的响应曲面图可以看到:Ra随着转速的增大先增大后降低,随着压力的增大而有所减小,并且响应曲面的趋势陡峭,分界明显。时间一定时,由于转速的增大,在抛光初始阶段磨粒对工件表面的划刻次数增加,表面粗糙度变大;转速继续增大,在抛光液的化学作用下,工件表面出现软化层,同时磨粒利用率随着转速的增大而提高,表面粗糙度会有所改善;同时压力增大的情况下,磨粒划刻深度随之增加,表面粗糙度增大。经过化学作用,工件表面形成的软化层在转速和压力增大的情况下,磨粒切削次数增加和切削深度增大。图2a中Ra存在最小值的条件是:转速为55~65 r/min,压力为12.411~16.548 kPa。

图2b表示转速与时间共同作用对表面粗糙度的影响,Ra随着转速的增大呈现出先增大后减小的趋势,随着时间的增加呈现出先减小后增大的趋势。压力一定时,转速初始阶段增加,磨粒划刻后留下的划痕在抛光液的作用下没有及时地被软化,表面粗糙度增大,但随着转速和时间增大,抛光液的化学作用使得工件表面材料的去除模式为“软化-切削-软化”循环,从而改善了工件表面质量,但随着时间过长,磨粒可能会镶嵌在工件表面,从而工件表面质量下降。图2b中Ra存在最小值的条件是:转速为55~65 r/min,时间为16~24 min。

图2c表示压力与时间共同作用对表面粗糙度的影响,Ra随着压力的增大呈现出先减小后增大的趋势,随时间增加呈现出先减小后增大的趋势。在压力和时间的交互作用下,随着压力的增大,磨粒划过工件表面的深度增加;随着时间的增大,磨粒划过工件表面的次数增多,同时压力增大的情况下,抛光液不能充分在工件与抛光垫结合面发挥作用,导致工件表面质量下降。图2c中Ra存在最小值的条件是:压力为11.032~19.306 kPa,时间为16~24 min。

综上所述,转速在55~65 r/min范围内,压力在12.411~16.548 kPa范围内,时间在16~24 min范围内存在表面粗糙度Ra最小值的最优解。

(a) 转速与压力作用下的响应曲面和等高线图Response surface and contour map of the rotational speed and pressure(b) 转速与时间作用下的响应曲面和等高线图Response surface and contour map of the rotational speed and time(c) 压力与时间作用下的响应曲面和等高线图Response surface and contour map of pressure and time图2 表面粗糙度的响应曲面和等高线图Fig. 2 Response surface and contour map of surface roughness

2.2 材料去除率模型与分析

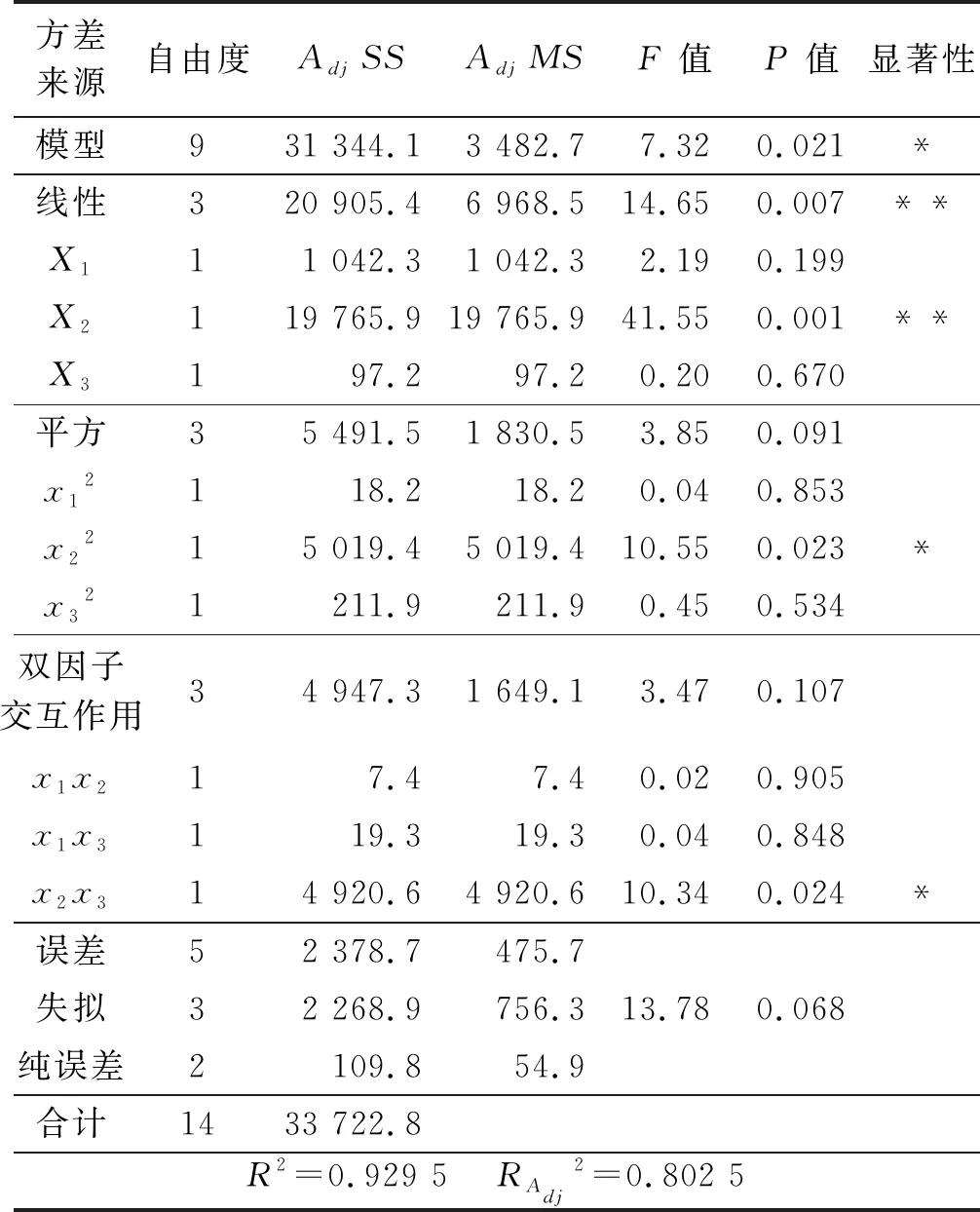

2.2.1 材料去除率方差及显著性分析

对材料去除率多元回归方程式(4)进行显著性分析,同样用相关性系数表示式(4)的显著性,回归模型方差分析如表4。由表4可知:二次项失拟数值0.068>0.050,相关系数R2=0.929 5,调整决定系数RAdj2=0.802 5,说明材料去除率的回归模型的响应值为80.25%,可以看出该模型拟合性较好,可以对不同工艺参数下的材料去除率进行优化预测。通过表4的回归模型还可知:x22、x2x3在P<0.050水平下显著,X2在P<0.010水平下极显著,这也意味着材料去除率的回归模型较显著。

表4 材料去除率回归模型方差

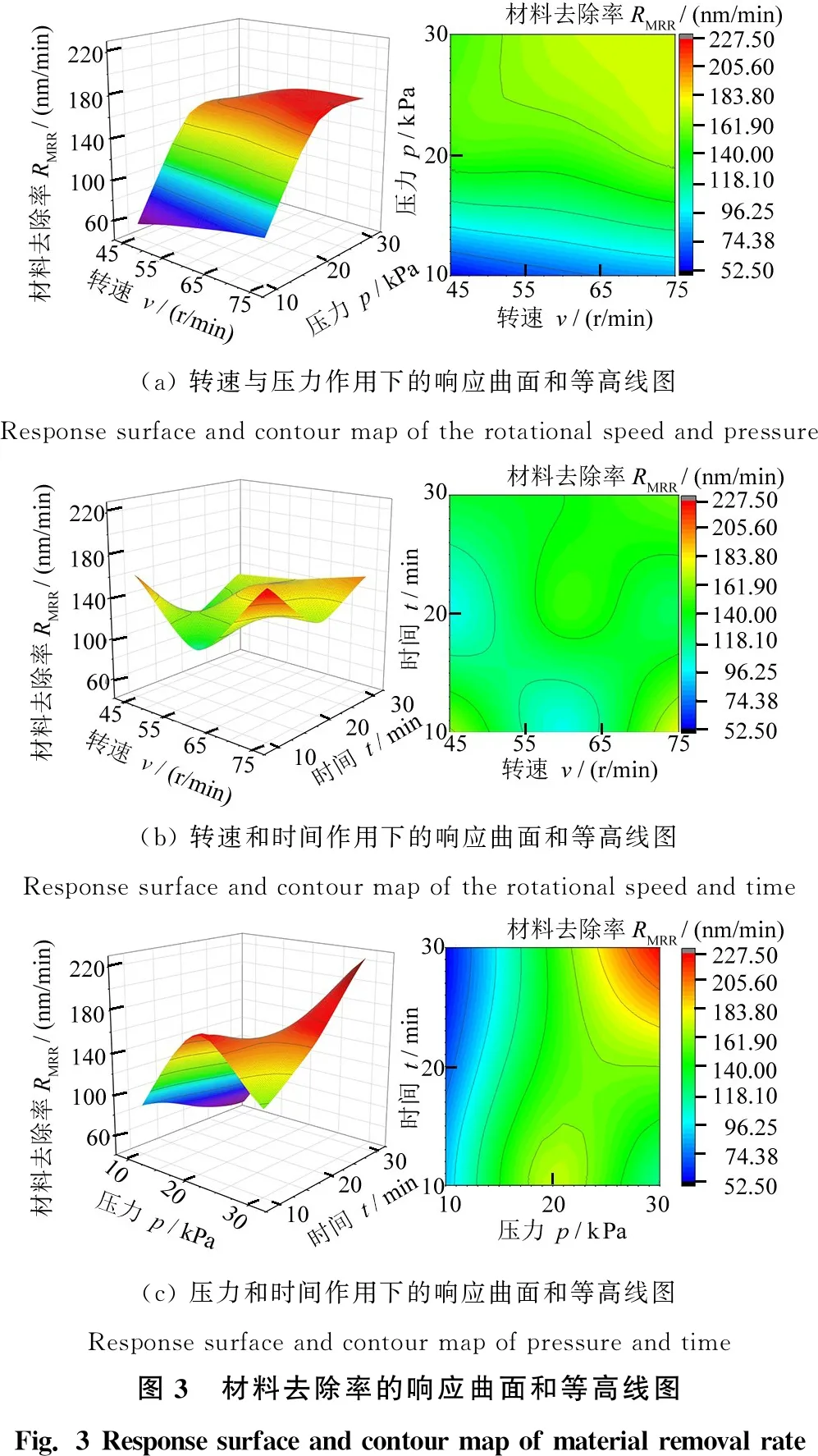

2.2.2 响应曲面交互作用分析

根据材料去除率的回归方程(4)和表4材料去除率回归模型方差分析,得出材料去除率的响应曲面和等高线图,如图3所示。

图3a表示转速与压力共同作用对材料去除率的影响。从图3a可以看出:RMRR随着转速的增大而增大,但是增长趋势较为平缓,随压力的增大呈现出先增大后趋于平稳的趋势,并且响应曲面的分界明显;抛光时间一定时,在转速和压力的交互作用下,材料去除率基本呈现出随着转速和压力乘积增大而增大。图3a中存在RMRR最大值的条件是转速为60~75 r/min,压力为19.306~20.685 kPa。

图3b表示转速与时间共同作用对材料去除率的影响,RMRR随着转速和时间的增大同时呈现出先减小后增大的趋势,响应曲面图变化平缓,压力一定时,RMRR随着转速与时间的乘积增大而缓慢增大。图3b中存在RMRR最大值的条件是转速为60~75 r/min,时间为22~30 min。

图3c表示压力与时间共同作用对材料去除率的影响,RMRR随着压力的增大呈现出先增大后减小的趋势,随时间的增加而增大时基本呈现出线性关系。图3c中存在RMRR最大值的条件是压力为19.306~20.685 kPa,时间为26~30 min。

(a) 转速与压力作用下的响应曲面和等高线图Response surface and contour map of the rotational speed and pressure(b) 转速和时间作用下的响应曲面和等高线图Response surface and contour map of the rotational speed and time(c) 压力和时间作用下的响应曲面和等高线图Response surface and contour map of pressure and time图3 材料去除率的响应曲面和等高线图Fig. 3 Response surface and contour map of material removal rate

表4中,在转速一定时,抛光压力与时间的交互作用显著,并且随着压力与时间乘积的增大而增大。由于在抛光初始阶段随着压力和时间的增加,材料去除率会随之增大,但在压力不断增大的情况下,进入工件与抛光垫结合界面的抛光液减少,抛光液的化学机械作用不能充分发挥,抛光时间虽然增加,但是材料去除率出现了下滑的现象。综上所述,转速在60~75 r/min范围内,压力在19.306~20.685 kPa范围内,时间在26~30 min范围内存在材料去除率RMRR的最大值的最优解。

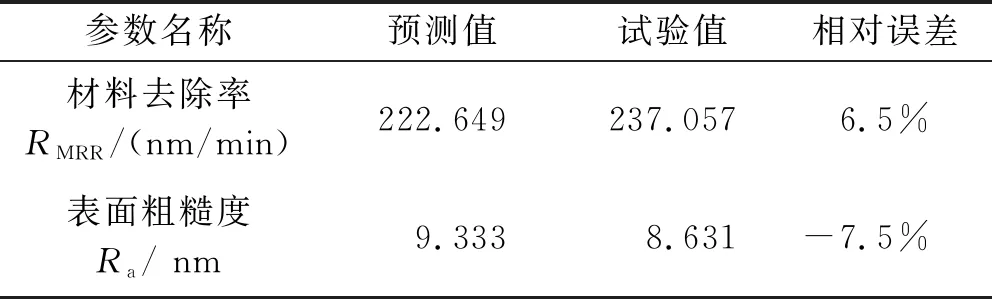

3 优化工艺参数验证

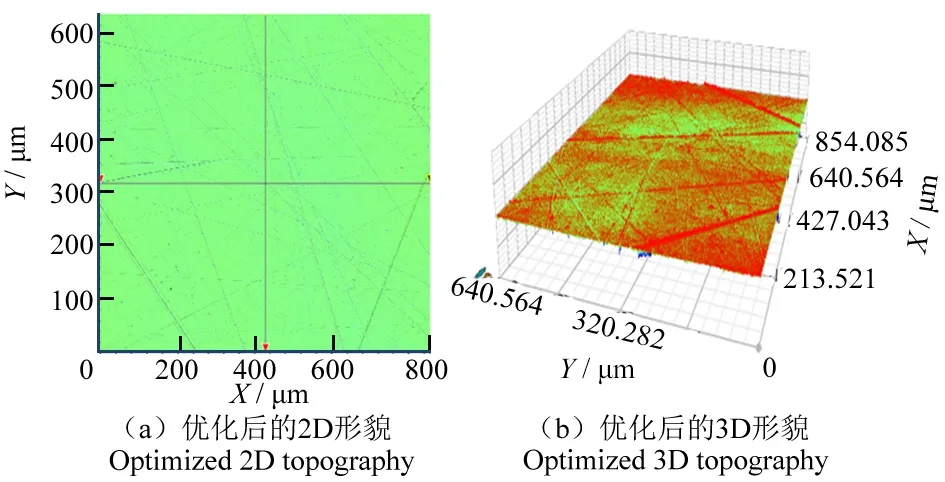

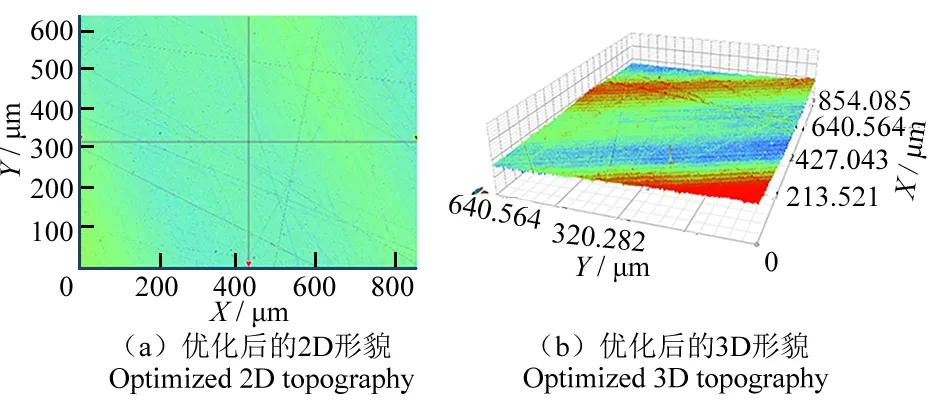

通过对表面粗糙度和材料去除率在各因素交互作用情况下的分析,可以得出最佳的工艺参数范围,再通过模型对最优参数范围进行预测,得出最佳工艺参数。Ra最佳工艺参数是转速为60 r/min、压力为13.790 kPa、时间为20 min,工件的三维形貌如图4所示;RMRR最佳工艺参数是转速为75 r/min、压力为20.685 kPa、时间为30 min,工件的三维形貌如图5所示;模型预测Ra值为9.333 nm,RMRR值为222.649 nm/min。对最佳工艺参数进行验证,试验结果如表5所示。试验值与预测值比较其相对误差较小,在±10%以内,说明响应曲面法对优化工艺参数的优化及结果预测准确。

表5 验证试验

图4 最佳Ra时的表面形貌

图5 最佳RMRR时的Ra形貌

4 结论

采用响应曲面法进行304不锈钢抛光工艺参数的优化及结果预测,得出的研究结论如下:

(1)采用响应曲面法进行304不锈钢化学机械抛光试验,根据试验结果,得出抛光后的材料去除率及表面粗糙度的回归模型,并进行方差及显著性分析。结果表明,回归模型显著,证明了响应曲面法预测及优化304不锈钢化学机械抛光工艺参数的可行性及可靠性。

(2)通过对响应曲面和等高线图的分析,得出了最佳的抛光工艺参数范围,根据得到的回归模型对工艺参数进行优化,得出表面粗糙度和材料去除率优化后的最佳工艺参数组合:在转速为60 r/min,抛光压力为13.790 kPa,抛光时间为20 min的参数条件下,Ra的预测值最小,为9.333 nm;在转速为75 r/min,抛光压力为20.685 kPa,抛光时间为30 min的参数条件下,RMRR的预测值最大,为222.649 nm/min。

(3)根据得到的表面粗糙度和材料去除率最佳工艺参数,进行了化学机械抛光试验,试验结果为Ra= 8.631 nm,RMRR=237.057 nm/min,与预测值进行比较,其相对误差在±10%以内,表明响应曲面得到的模型精度高,可以用于对化学机械抛光工艺参数进行优化及结果预测。