不同电流条件下7075铝合金TIG焊接接头力学性能影响

2021-05-24陈今良鲁心雨

陈今良,鲁心雨

(攀枝花学院 钒钛学院,四川 攀枝花 617000)

0 引言

7075铝合金具有强度高、韧性好等特点,是应用前景较佳的轻质高强航空材料,可采用激光焊、电子束焊、TIG焊等方法,激光焊、电子束焊虽然焊接质量较好,但其成本较高,适应场所具有一定得局限性,而最常用的焊接方法为TIG焊接[1-3](非熔化极惰性气体保护焊),尽管焊缝的力学性能较高,但依然存在气孔、组织粗化等问题而影响力学性能,针对此类焊接缺陷带来得问题,前人开展了部分TIG试验研究,发现其主要影响因素与焊接热输入有关,而焊接电流与热输入呈正相关,热输入的大小不仅影响微观晶粒粗细,还能影响α-Al在7075中的固溶关系,但具体焊接电流与接头质量关系尚未进行描述。本研究针对焊接电流区间110 A-150 A,通过对比不同的电流参数,最终得出最佳的焊接电流,进而为7075航空用铝合金TIG焊接提供理论指导。

1 实验材料及参数设置

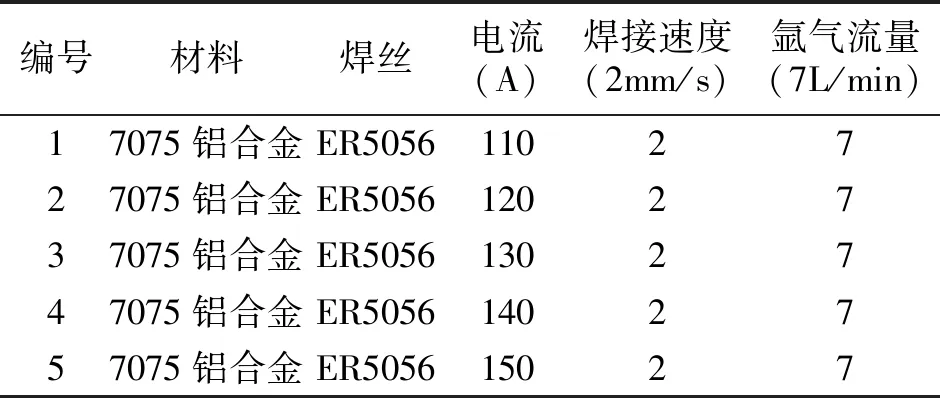

本次实验采用的7075铝合金,尺寸为10.0 cm×4.0 cm×0.5 cm、ER5056直径为2 mm焊丝,二者的主要化学成分分别如表1、表2所示。TIG焊接电流为110 A-130 A,焊接速度为2 mm/s,保护气体采用氩气,气体流量为(7L/min)[4-5],焊接方案如表3所示,焊接后得到的试样如图1所示。

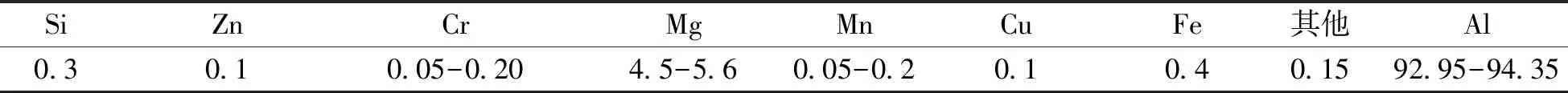

表1 7075铝合金化学成分质量分数(wt%)

表2 ER5056焊丝化学成分质量分数(wt%)

表3 焊接方案

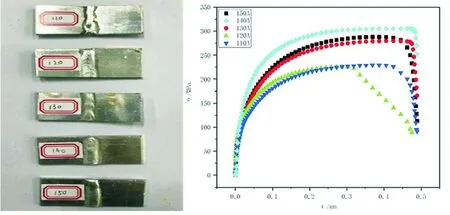

图1 焊后试样 图2 接头应力应变曲线

2 实验方法及设备

对焊接接头进行电火花线切割分块,再进行相应的硬度测试、拉伸力学性能测试、金相显微组织观察及拉伸断口形貌观察。对试样表面打磨光滑后,采用HVS-50数字维氏硬度计对接头进行硬度测试,载荷为98 N,保载时间为15 s,测量区域为母材、热影响区和焊缝这三个区域的硬度值,在所测硬度区域取五个点,算平均值。采用INSTRON5582型万能材料试验机对接头进行拉伸试验,拉伸速率为0.02 mm/s,拉伸后断口采用保鲜膜封装以保护断口,将拉伸数据采用Origin软件作图。选用制好的金相试样,采用王水为腐蚀剂,腐蚀时间为20~25 s,在ZEISS光学显微镜下观察金相组织。将拉伸断口在INDUSTRIECHNIK型扫描电镜(SEM)观察拉伸断口形貌。

3 实验结果分析

3.1 硬度分析

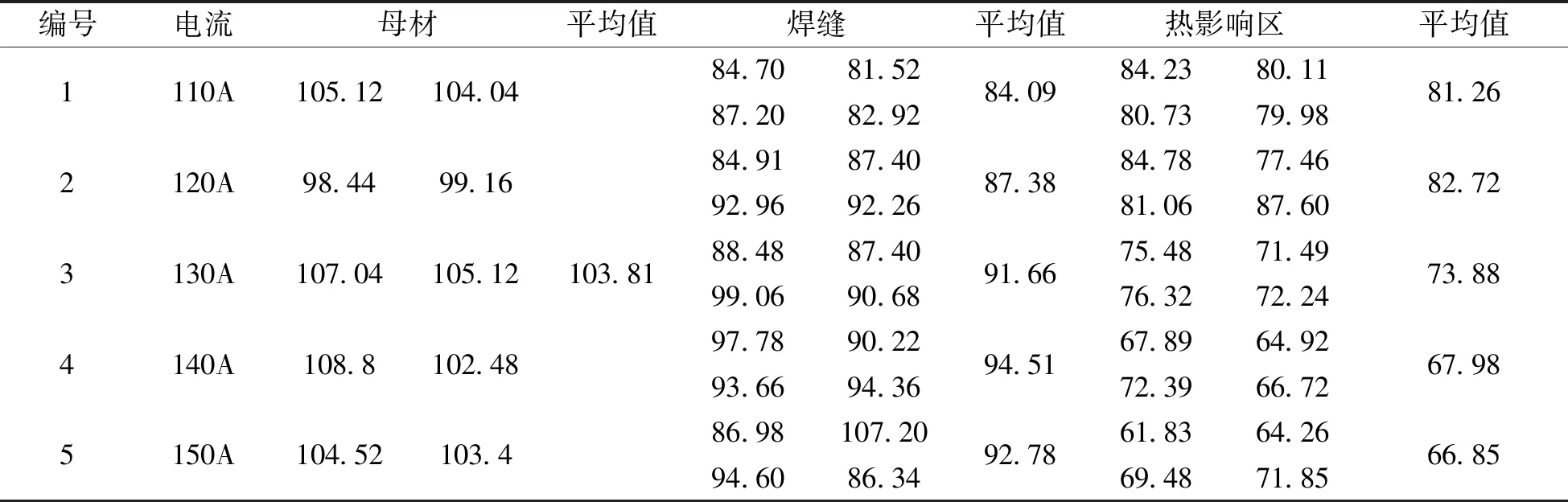

通过硬度测量,区域为母材、热影响区和焊缝这三个区域的硬度值如下表4所示。从表4中可以看出,当焊接电流为110 A、120 A时,母材到焊缝的硬度显著降低,较小的电流,产生的热输入也小,对于热影响区母材本身组织的影响也小,故110 A、120 A试样的热影响区硬度与焊缝硬度相差不大,当电流增加到130 A时,热输入随之增大,焊缝的硬度也随着电流的升高而上升,电流继续增加到140 A时,焊缝的硬度最高,而热影响区硬度继续下降,而在150 A时,焊缝区硬度出现下降,热影响区硬度达到最低值。综上可知,当焊接电流为140 A时,接头的硬度最佳。

表4 接头三个区域的维氏硬(HV)值

3.2 拉伸力学性能

将拉伸数据采用Origin作图,结果如图2所示,可以看出试样的最大值拉伸应力随着电流的增加而升高在达到最高后下降,在140 A电流处达到最高,在120 A处出现下降,这可能是在焊接过程中120A试样的焊缝出现了夹渣、气孔等焊接缺陷。ER5056焊丝中的主要元素Mg在焊缝中形成了强化相,但是当电流达到150 A时焊缝最大值拉伸应力下降,这是由于热量过大,造成组织过热、晶粒粗大使其性能降低。综上可知,当焊接电流为140 A时,接头的拉伸强度最佳。

3.3 焊缝显微组织

试样腐蚀后在金相显微镜下观察,得到不同电流条件下焊缝区的金相组织如图3所示。可以看出焊缝主要是由α-Al固溶体和析出相组成,金相图中灰白色色组织为被王水腐蚀过的α-Al固溶体,黑色组织为析出相。从110 A与120 A电流焊缝组织图中可以看出,其白色的α-Al固溶体组织数量较少,且形状也较小,到了130 A焊缝组织图,可以看出灰白色α-Al固溶体[6-7]的数量有了明显的增多,并且其形状大小也有了增加,当电流达到140 A时,白色组织反而减小,大小也更也变小,这是由于电流达到了最佳状态,但是到了150 A焊缝组织图时,从图中可以看出灰白色α-Al固溶体变成了长条形状。这是因为焊接电流在较小的时候,多产生的热量也较小,熔池中的金属液体流动性较差,冷却快。随着电流的增加,产生的热量也逐渐增多,金属焊丝与母材之间的熔合变得更好,金属熔池的流动性也变得更好,α-Al固溶体也变得更多,更大。随着电流继续增大,产生的热量也变得更大,导致其冷却速度下降,α-Al固溶体长时间处于高温下,所以变成了长条形。焊缝区的组织性能不仅和焊缝中的熔池结晶有关,还和焊缝中的相变有关,在焊接过程中焊缝区所收到的热量是三个区域中最大的,但是即使在焊缝区各个位置的组织所获得的的热量也不是完全的相同的,焊缝最中心的热量是最高的,到两边逐渐降低,所以焊缝区组织结晶的先后和结晶的速度也有了差异,先结晶部分的晶粒成分越纯,所含溶质浓度越低,由于结晶顺序不同,造成成分过冷,溶质浓度不同,冷却凝固至完全结晶后焊缝组织的成分不均匀。熔池中不同的温度梯度和成分过冷使晶粒呈现不同的结晶形态,即使在焊缝区也会出现不同的结晶组织。靠近热影响区的焊缝相对焊缝中心是焊缝区离热源最远的位置,温度梯度也最大,同时该区域附近的母材组织作为现成表面有利于晶粒结晶生长,所以熔池冷却凝固起始于靠近热影响区的焊缝处,该区域容易最先结晶,形成柱状晶,柱状晶晶粒沿垂直于熔池壁方向生长。因为一般焊接熔池呈椭圆状,晶体生长方向也在不断改变。

(a)110 A; (b)120 A; (c)130 A; (d)140 A; (e)150 A (a)100倍; (b)800倍

3.4 断口形貌分析

对焊接电流为140 A时的接头拉伸断口进行形貌观察如下图4所示,图中可以看出,焊接接头在拉伸过程中在热影响区断裂。图中可见明显的颈缩区和断口,也能看出明显的韧窝与颈缩区,韧窝粗细分布不均,左侧较大的空洞为焊接时产生的气孔缺陷,较小的则是断裂产生的韧窝。在拉伸时,试样慢慢变形、被拉长,最终在热影响区的附近产生断裂。

4 结论

(1)在本课题实验条件下,通过对比不同焊接电流,当焊接电流为140 A时,接头的硬度最佳,具有最高抗拉强度,拉伸断口属于韧性断裂,韧窝中出现夹杂颗粒。

(2)电流增加,热输入增加,组织中α-Al固溶体增加,形状变长,主要由于熔池时间变长,结晶出现柱状晶所致。