某球团厂脱硫系统主抽风机节能改造优化探讨

2021-05-24宋红刚

宋红刚

(攀枝花钢城集团有限公司,四川 攀枝花 617067)

0 前言

某球团厂采用的是链篦机-回转窑法氧化球团焙烧工艺,建有两条年产120万吨球团生产线。为了满足国家环保要求,确保生产线的脱硫效果,该球团厂先后在脱硫塔前端设置增压风机及主抽风机,以保障生产线脱硫达标。随着环保脱硫政策的不断收紧,脱硫塔压降不断加大,增压风机负荷也不断加大,由于原有管道布局复杂,弯头较多,造成压损较大,设备运行负荷不断升级,运行损耗及故障也在不断增加。为满足国家环保政策的要求,同时有效提升设备运行效率,降低运行成本,达到良好的节能效果,有必要对现有设备及其工艺布置做进一步的优化[1]。

1 设备现状及工艺布置

1.1 设备参数

主抽风机2009年投运,设备参数:功率1 600 kw,全压p1为5 000 Pa,流量Q为750 000 m3/h,转速925 r/min,气体密度0.763 kg/m3。

增压风机2017年投运,设备参数:功率900 kw,全压p2为2 500 Pa,风机转速980 r/min。

1.2 设备运行测试

本次针对主抽风机、增压风机正常情况下运行数据进行测试。测试结果见表1、2、3。

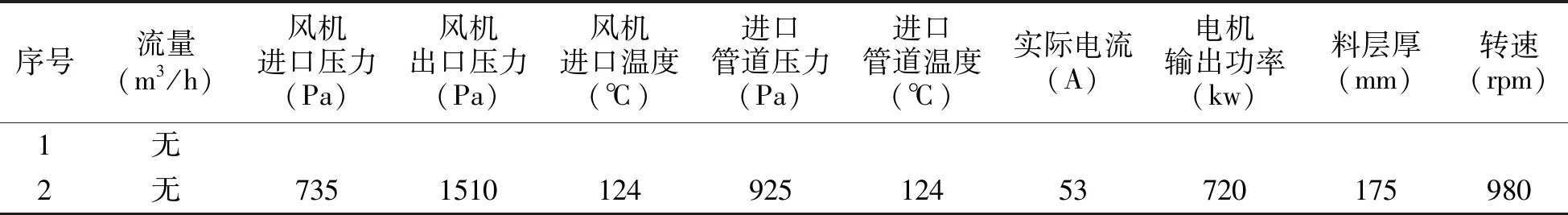

表1 主抽风机测试数据

表2 增压风机测试数据

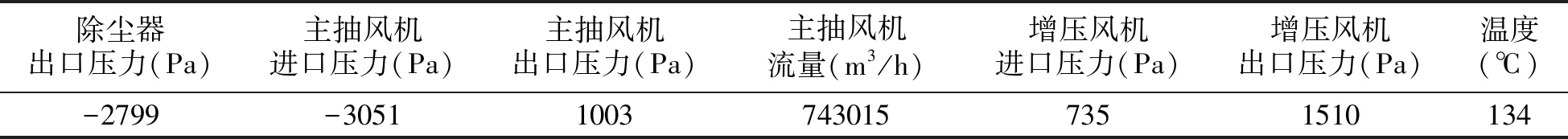

表3 主抽风机与增压风机汇总数据

1.3 设备运行评估

1.3.1风机运行情况

结合表1、2测试数据可知,主抽风机输出功率1 593 kw,接近满负荷运行;增压风机输出功率720 kw,运行负荷达到80%。总体来看,设备运行已接近满负荷状态,提升空间有限[2]。

1.3.2风机功率[3]计算

1.3.2.1主抽风机

=1302.08kw

(1)

1.3.2.2增压风机

=651.04kw

(2)

式中:η0取值为0.8,η1取值1(风机与电机直联)。

1.3.2.3设备功率损耗

P总损耗=P主抽风机损耗+P增压风机损耗=(1593-1302.08)+(720-651.04)=359.88kw

(3)

1.4 存在问题

从除尘器出口至脱硫塔,直线距离85 m,管道布局长度118 m,管道弯头设置7个。管道布局设置受多方面因素影响,存在诸多不合理性,导致管道弯头多,管损消耗严重,设备负荷更加严重。

由式(1)-(3)可以看出,设备自身功率损耗359.88 kw,主要原因是设备服役期限较长,设备磨损严重,导致损耗严重。同时,管网设置存在不合理性,导致不必要管网损失严重。

2 设备运行优化探讨

2.1 优化思路

随着国家环保政策不断提升,结合现有设备运行情况,开展主抽、增压风机改造,主要有三方面考虑:一是国家环保脱硫控制趋向极化,脱硫塔压降趋向稳定,增压部分继续增加的空间不大。二是两台风机总功率较大,运行过程中相互损耗,故障几率较大。从设备节能方面考虑,可以采用二合一的方式优化设备运行布局,即能降低运行负荷,又便于提高设备运行效率。三是增加脱硫系统时,为避免改造施工对连续性生产运行造成影响,需轮换式的分步改造施工[4],导致了系统管道弯头较多。此次改造再次进行管道优化,减少管道弯头,降低管道压力损失。

具体优化措施:

(1)设备更新。针对主抽、增压两台风机功能重叠,重新进行配套风机设备设计选型,实现设备更新换代,选用满足实际生产需要的单台风机增压模式,取代现有的主抽风机、增压双风机增压模式。这样,既做到设备更新,又实现了功能重叠设备的优化、精简[5]。

(2)优化管道布局。该球团厂现有除尘器、脱硫塔位置固定,从经济性方面考虑,位置变更可能性不大。针对现有的生产布局,唯一的可能就是改善原有管道布局,从除尘器出口到脱硫塔进口这一段全部进行管网改造,进一步减少管道弯头,降低不必要管道压力损失。同时,尽可能将管道布局在同一水平面,避免原有管道上下布局,从而缩短除尘器至脱硫塔之间管网长度,切实达到降低管损的目的。

2.2 改造方案

2.2.1工艺布置优化

新风机选址在原增压风机侧,新风机基础抬高16 m左右与除尘器出口相平,减小风阻。此处到脱硫主管道仅设置一个弯头,较原先减少四个弯头。管网长度由118 m缩短至94 m。

2.2.2主抽风机选型

2.2.2.1全压计算

p全压= p取风机进口全压+p除尘器出口到风机进口段管损+p风机出口到脱硫塔管损+p脱硫塔管损

= 2693Pa+18.6Pa+825Pa+2700Pa

= 6236.6Pa

(4)

式中:主抽风机进口全压2 693 Pa为实测数据,除尘器出口到风机进口段管道阻力损失18.6 Pa,风机出口到脱硫塔这段管道的阻力损失825 Pa,脱硫塔阻力为2 700 Pa。全压p全压取整为6 250 Pa。

2.2.2.2风机功率计算

=1627.6kw

(5)

式中:主抽风机测试流量为743 015 m3/h,暂按750 000 m3/h考虑。

结合式(4)-(5)确定的参数进行风机选型,结果如下:

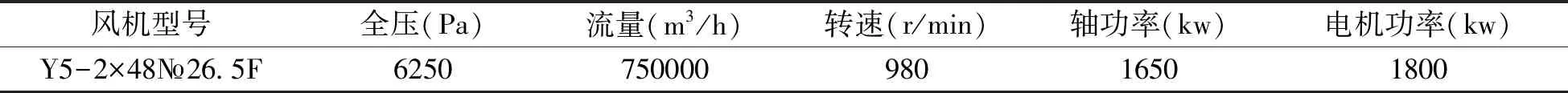

表4 设备选型参数

综合考虑风机富余量,电机功率增加为2 000 kw。经改造后,Y5-2×48№26.5F型风机可以满足二合一改造后的动力需求[6]。

3 节能效益

3.1 节能率计算

根据表1、表2及表4改造前后数据对比,计算改造的节能率如下:

=28.7%

(6)

3.2 节能费用测算

结合表1、表2及表4改造前后数据,按全年运行时间330×24=7 920 h,平均电费单价0.62 元/kwh计算,预计全年节约电费计算如下:

预计全年节约电费= P改前主抽风机损耗+ P改前主增压风机损耗- P改后风机损耗

=(1593+720-1650)*7920*0.62=325.56万元。

(7)

综上,该球团厂进行风机节能改造,节约能耗为663 kw,综合节能率28.7%,年节能(节约电费)325.56万元。通过改造彻底解决了烟气脱硫过程中设备功能冗余的问题,符合环境保护和资源综合利用的相关政策,符合设备节能需要,有利于设备管理及运行效率的提高。在符合国家环保政策的同时,即降低了企业能耗,又降低了企业设备维护成本,取得了一定的经济效益和社会效益。

4 结论

该球团厂通过风机节能改造及工艺布局改善,不仅减少了设备数量和装机容量,减少了管道弯头,降低了管道压力损失,促使设备管理及运行效率提升,同时达到了节能的目的,降低了企业生产成本,而且更符合国家环境保护和资源循环利用的相关政策,对社会及企业发展起到了良好的促进作用。