密流比对压气机叶栅性能影响研究

2021-05-21马亚男周正贵

马亚男,周正贵

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

压气机叶片气动设计方法分为4个步骤[1-2]。其中二维叶型是构成三维叶片的基本元素,其气动性能由S1流面(回转面)二维叶栅流动决定。轴向速度密流比(axial velocity density ratio, AVDR)(以下简称密流比)定义为叶栅出口轴向密流与进口轴向密流之比,用来衡量压气机流道收缩程度。密流比是影响回转面叶栅气动性能的重要参数,文献[3]针对高负荷可控扩散叶型,在0°攻角下、密流比在1.177~1.350范围内,研究密流比对叶栅性能影响,结果表明:密流比增加,损失和压升都会明显下降。文献[4]针对大转角叶栅,研究了超临界状态叶栅性能随密流比变化,结果也表明损失随密流比增加而下降。在平面叶栅实验中需要控制叶栅流场密流比,保持被试验叶型构成叶栅的密流比与其在实际三维流动的一致性,这样才能验证叶型的真实气动性能。在平面叶栅实验中,可采用端壁面收敛,增大密流比[3]。减小密流比则需要控制端壁附面层发展,难度较大,比较有效的方法是进行附面层吸除,如王东等[5]采用端壁开槽进行端壁附面层抽吸。邓熙等[6]指出,平面叶栅实验中采用过大的抽吸量控制密流比将影响叶栅主流区域流动二维性。

本文首先对一个高压比压气机转子流动进行分析,验证上、下环壁附面层处的势流区流动呈回转面二维特征。再针对超音转子、高亚音转子回转面叶栅进行流场数值模拟和分析,研究密流比对压气机叶栅全工况气动性能和流场影响,确定叶型对不同密流比的适用性,为二维叶型气动设计提供参考。

1 回转面二维流场计算方法

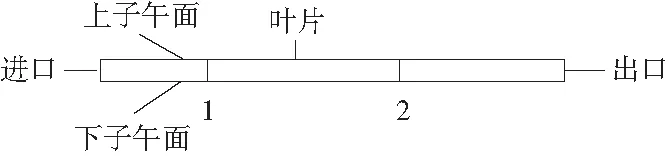

回转面二维叶栅流场计算采用三维流场计算方法。如图1所示,图中1、2分别代表叶栅进口和出口截面。取一流片,上下回转面设置成无黏边界。

图1 回转面叶栅子午面流道视图

轴向密流比AVDR:

式中:ρ1、ρ2、v1a、v2a分别为叶栅进、出口密度和轴向速度;δ1、δ2分别为叶栅进、出口流面厚度。本文通过改变进出口流面厚度比改变轴向密流比。

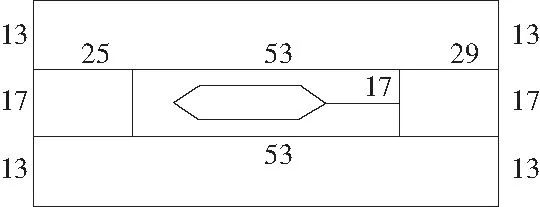

使用商用软件NUMECA进行数值仿真。 S1流面网格类型为O4H,网格节点分布如图2所示。

图2 网格节点分布

流场计算进口给定总温、总压,轴向进气,出口给定反压。经过网格无关性验证,对于超音和高亚音转子叶栅均选择网格量为50000进行研究。

2 轴流压气机叶片通道内流动二维特征分析

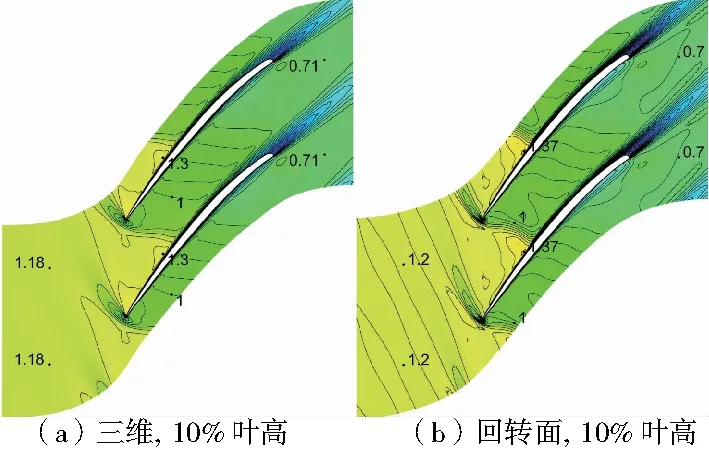

选取一高压压气机转子,分析轴流压气机转子叶片通道内流动的回转面二维特征。由设计点三维计算结果,在10%、50%、90%叶高处取进口流面厚度2 mm流片进行回转面计算(图3)。

图3 回转面计算叶高位置

根据图4、图5,在10%、50%叶高,进出口马赫数、激波位置、强度差异较小,整体一致性较好;90%叶高差异较大。图6表明,10%和50%叶高流片厚度沿流向近似呈线性减薄;但90%叶高子午流道先收缩后扩张,在叶栅通道内形成喉道。图4(f)表明,采用回转面二维计算通道中气流经正激波成为亚音气流,后加速至超音(喉道处Ma=1)。而实际三维计算中90%叶高三维性较强,并没有形成喉道,因此三维计算与回转面计算差异较大。

将喉道附近子午面向上下两边外扩微调(图5),消除喉道。由图4(a)、图4(g)及图6(c)可以看出:微调后(回转面叶栅T)叶片通道内激波结构以及叶片表面压力分布与三维流场一致性均变好。虽然在逆向分析时,回转面二维流动与三维流动有较大差别,但在回转面叶型设计时,通常采用流面厚度比沿流向线性变化,不会产生喉道。因此对于90%叶高进行回转面叶型设计,应用于三维叶片是可行的。

图4 转子三维和回转面计算相对马赫数等值线云图

图5 不同叶高子午流道相对厚度沿轴向位置分布

图6 转子三维和回转面计算叶片表面压力分布

3 密流比对压气机叶栅气动性能影响研究

对超音转子叶栅、高亚音转子叶栅进行不同密流比影响研究,密流比分别为1.0、1.1、1.2、1.3。

3.1 超音转子叶栅

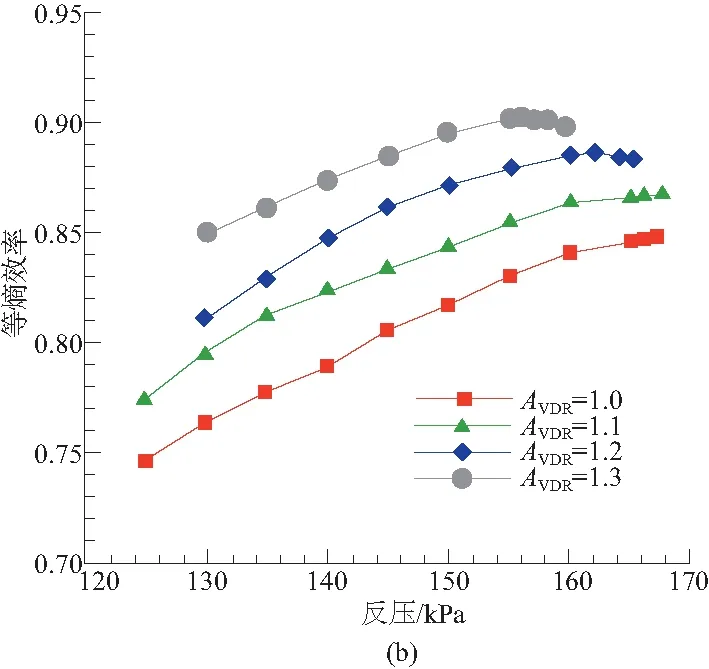

由于超音叶栅流动具有唯一攻角特征,在此给出其压比和效率随出口反压变化,以考察非设计工况性能。由图7所示,密流比增大,超音叶栅总压比和效率均增大;但耐反压能力下降,因此会使对应的压气机裕度降低。

图7 超音叶栅特性曲线

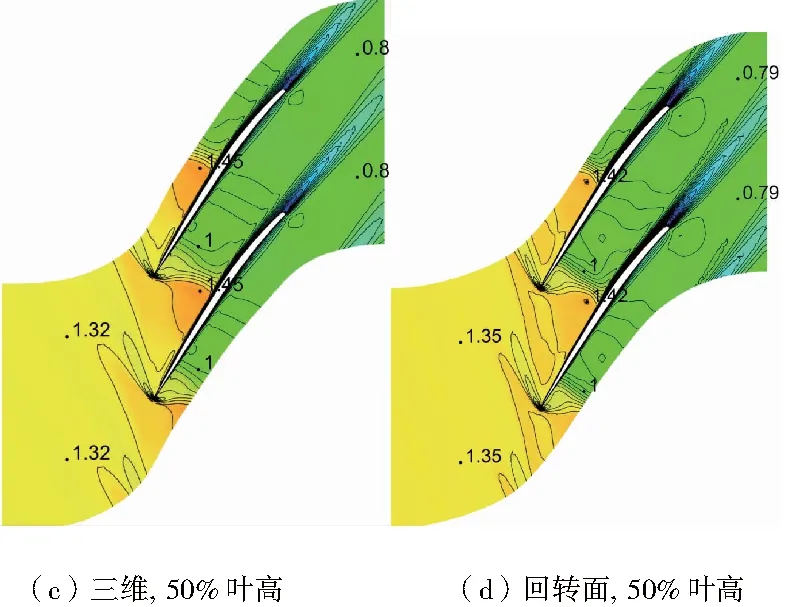

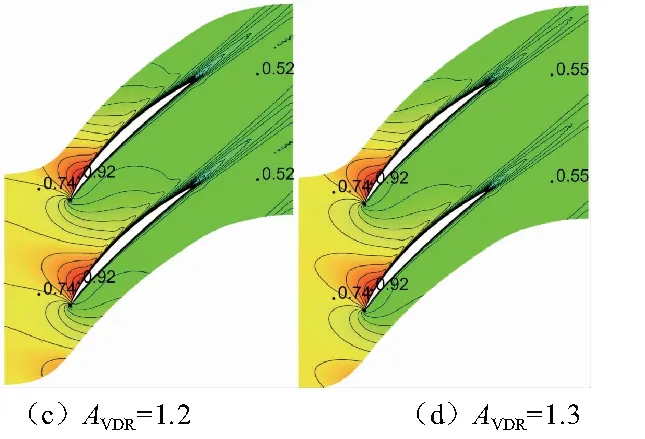

由图8、图9可知,随着密流比增加,结尾正激波前移,叶栅耐反压能力下降,叶片前缘载荷增大。

根据图8、图10,随着密流比增加,超音叶栅尾缘附面层厚度逐渐减小。这是因为超音气流通道收敛度增加,抑制正激波后亚音气流减速增压,叶片尾缘附面层厚度减小,附面层损失减小。密流比1.0~1.1时,正、斜激波前相对马赫数均增大;1.1~1.3时减小,激波强度先增强后减弱。虽然密流比1.1时激波损失最高,但此时叶片尾缘附面层厚度较密流比1.0时明显减小,因而激波和附面层造成的整体损失逐渐减小,效率升高。

图8 超音叶栅相对马赫数等值线云图

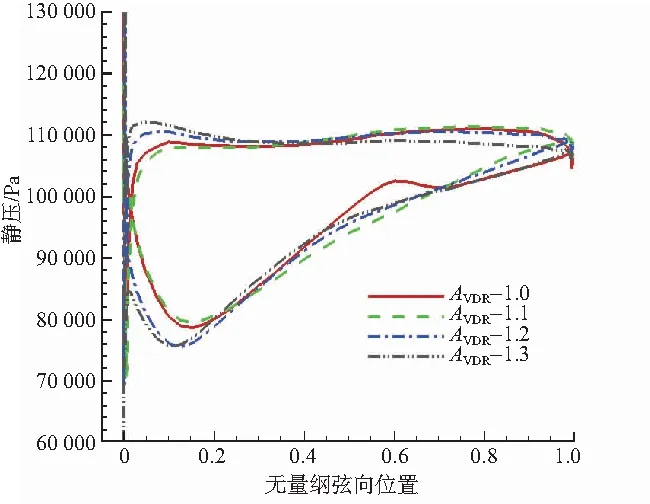

图9 设计反压下叶片表面压力分布

图10 超音叶栅尾缘后10%轴向弦长相对速度沿切向分布

综上,对于轴向亚音的进口平直段超音叶栅,随着密流比增加,附面层厚度减小,落后角减小,气流转角增大,总压比增大,效率升高;结尾正激波前移,叶栅耐反压能力下降。

3.2 高亚音转子叶栅

图11为等马赫数(Mw1=0.74)特性线。随着密流比增加,气流转角增大(落后角减小),负攻角总压损失系数基本不变,正攻角总压损失系数明显下降,且低损失气流角范围向正攻角方向增加。这是因为密流比增加导致扩压度减小,可延迟大攻角逆压梯度分离(失速)。

图11 高亚音转子叶栅等马赫数特性曲线

由图12、图13可知,在密流比1.0时,叶片尾缘附面层分离,损失较高。结合图14,随着密流比的增加,尾迹区高熵范围减小,尾缘附面层厚度减小,落后角减小,气流转角增大,总压损失系数减小,原因是通道收敛度增加,抑制气流在通道内减速增压,叶栅尾缘马赫数增加。随着密流比的增加,附面层厚度减小幅度降低,密流比较大时再增加密流比影响减小。

图12 0°攻角高亚音转子叶栅相对马赫数等值线云图

图13 0°攻角高亚音转子叶栅叶片表面压力分布

图14 0°攻角高亚音转子叶栅尾缘后10%轴向弦长熵沿切向分布

4 结语

本文采用数值模拟方法,研究密流比对于典型超音、高亚音转子叶栅气动性能影响规律,得出以下结论:

1)轴流压气机转子叶片通道10%、50%叶高处符合回转面二维流动;90%叶高处流动由于较强的三维性,可能形成音速喉道,造成三维流动与回转面二维流较大差别;但在回转面叶型设计时,不会产生喉道。因此对于轴流压气机转子三维叶片在10%~90%叶高范围内采用二维设计方法是可行的。

2)对于超音叶栅,密流比增加,总压比和效率均增大,结尾正激波前移,耐反压能力下降;对于高亚音转子叶栅,气流转角增大,低损失气流角及范围增大。