激光内送粉熔覆表面质量研究

2021-05-22梅有柱张津超傅戈雁石拓

梅有柱,张津超,傅戈雁,石拓

(苏州大学,江苏 苏州 215021)

0 引言

激光熔覆成形技术(laser cladding for ming,LCF)[1]是利用高能量密度的激光作为热源熔化基材和金属粉末,经快速冷却后形成熔覆层,并采用逐层堆积法来成形复杂零件的先进制造技术。由于可以无模具和辅具快速地制造全致密金属功能零件,该技术在模具、航空航天和医疗等领域有着广泛应用[2]。表面粗糙度是成形零件表面质量的重要表征参数[3-4],单道熔覆层的表面质量是激光熔覆成形件表面质量研究的基础。因此,优化单道熔覆工艺,提高单道熔覆层的表面粗糙度和表面黏粉是激光熔覆领域急需解决的问题。

针对降低单道熔覆层的表面质量,国内外的研究学者已经作了一些研究。MAHAMOOD R M等[5]采用单因素法研究了扫描速度和送粉量对单层熔覆层表面粗糙度的影响,结果表明表面粗糙度与扫描速度、送粉量成反比。叶约翰等[6]采用机器人电弧增材成型技术,通过最佳焊道间距的预测,得到的过渡层表面平整,表面成形精度达到亚毫米级。石皋莲等[7]分析了离焦量对单道熔覆层表面平整度影响,结果表明表面平整度随离焦量的变大先增后减,在较小负离焦状态下可得到最大值。朱刚贤等[8]研究了激光熔覆工艺参数对熔覆层表面平整度的影响,激光功率和送粉量的增大及扫描速度的减小,有利于降低表面平整度。

本文基于激光内送粉熔覆技术[9]成形了单道熔覆层,从表面粗糙度和表面黏粉两个方面,讨论分析了激光功率、扫描速度和送粉率对单道熔覆层表面质量的影响,为激光内送粉熔覆成形工艺参数的选择提供了依据,并为进一步提高成形表面质量提供了技术支持。

1 试验材料设备与方法

试验基体材料为304不锈钢板材,尺寸为100 mm × 100 mm × 8 mm,熔覆粉末材料为Fe313球形粉末,粒径为75~106 μm。基体和熔覆粉末的质量分数见表1、表2。

表1 304不锈钢基体质量分数 单位:%

表2 Fe313粉末质量分数 单位:%

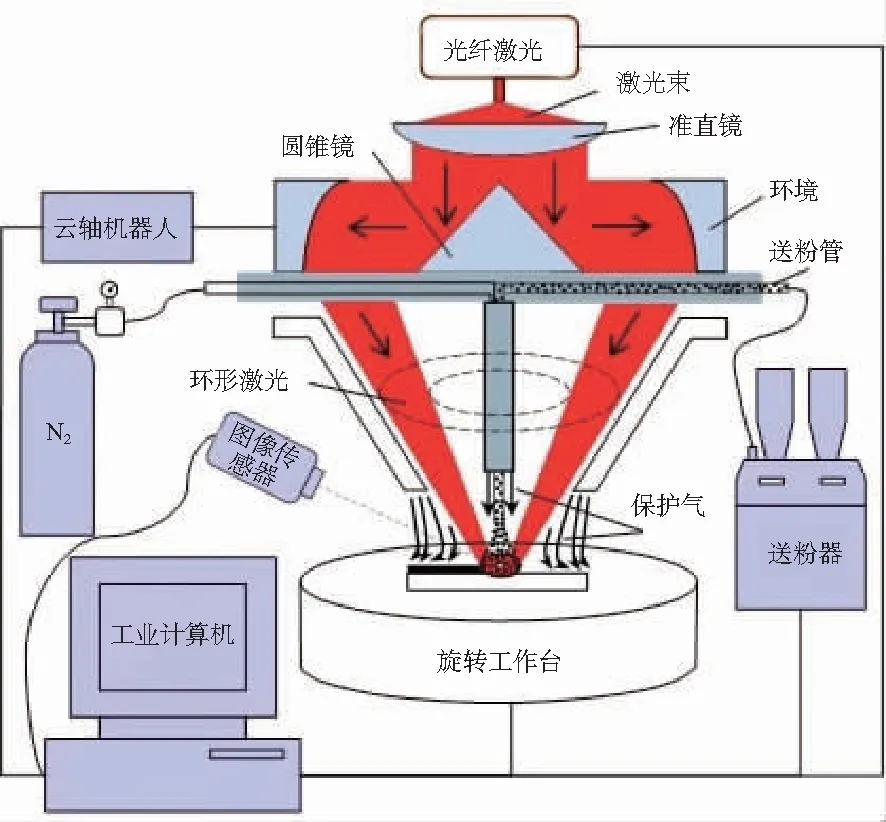

采用激光熔覆成形系统,主要包括光纤激光器(IPG YLS-2000-TR)、机器人(KUKA)、送粉器(GTV PF 2/2M)、层高监测装置及自主研发的光内送粉头[9],如图1所示。激光束经锥形镜扩散和环形镜聚焦后,将圆形激光整形为环形激光。单根粉管位于环形激光束中,粉管外层设有准直气道和保护气道,防止熔池氧化。

图1 LCF系统原理示意图

试验采用单因素法,在不同的工艺参数下进行单道实验,研究了激光功率、扫描速度、送粉率对单道熔覆层形貌影响,包含上表面的表面粗糙度及上表面和侧面黏粉影响。激光功率为300~1500 W,扫描速度为2~15 mm/s,送粉率为2.2~17.3 g/min,离焦量为-3 mm,载粉气、准直气和保护气体均采用氮气,工艺参数见表3。根据工艺参数对单道熔覆层表面质量影响分析,选取较好的工艺参数进行直墙薄壁件堆积,分析直墙薄壁件侧面表面粗糙度和表面波纹度。激光熔覆前将粉末烘干,用丙酮和酒精清洗基板表面,以去除油污。

表3 单道试验的工艺参数

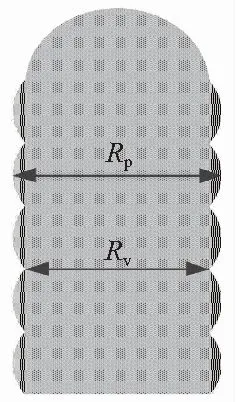

采用EVO 18型扫描电镜观察样品的侧表面和上表面形貌。采用Mitutoyo SJ-210表面轮廓仪测量上表面表面粗糙度Ra,其中取样长度和评定长度分别取0.8 mm和4 mm,测量3次取其平均值。表面波纹度Wt为最大波峰和最大波谷的差值,如图2所示。其中Rp为波峰宽度,Rv为波谷宽度。

图2 表面波纹度示意图

2 结果与分析

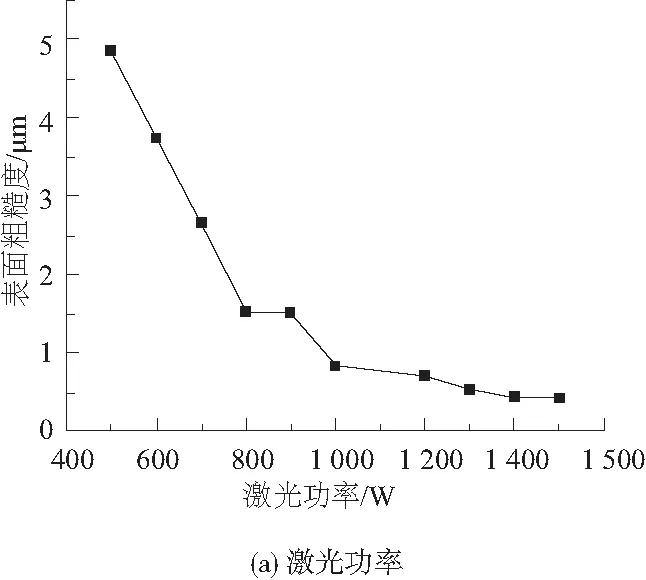

2.1 激光功率对熔覆单道表面质量的影响

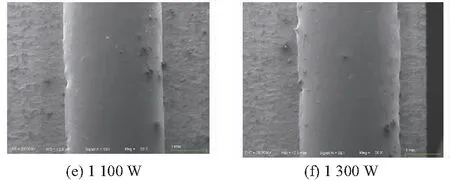

图3为不同激光功率下单道熔覆层SEM形貌图。由图3(a)可看出,当激光功率为400 W时,激光输入能量不足,单道熔覆层未完整连接,单道成形效果较差。由图3(b)可看出,当激光功率为600 W时,激光能量输入增加,初步形成较完整的熔覆层,但单道两侧仍有缺陷。由于此时激光能量输入依然不足,粉末不能充分熔化,单道熔覆层上表面黏粉较多,增加了上表面表面粗糙度;单道两侧有明显的缺陷,未形成饱满的熔覆层。由图3(c)-图3(d)可看出,激光能量进一步增加,形成较为完整饱满的熔覆层,但上表面和侧面都有黏粉。由图3(e)-图3(f)可看出,激光能量充足,大部分粉末被熔池捕获,粉末充分熔化单道熔覆层上表面和侧面几乎无黏粉,单道饱满,表面粗糙度较好。可得出随着激光功率的增加,逐渐形成完整饱满熔覆层,单道熔覆层上表面和侧面黏粉不断减少。一方面,因为激光功率增加,能量输入增大,熔池黏度和表面张力减小,熔池能够充分对流,粉末得以充分熔化;另一方面,熔池两侧温度高,中间温度低,单道两侧有充分的能量熔化粉末,减少了两侧粉末黏附,从扫描方向看,熔池后部的温度高于前部,这主要是因为经过环形激光束前半部分和后半部分的两次热加载。这有利于进入熔池中心的粉末完全熔化,减少上表面黏粉,提高上表面质量[10]。由图3(a)所示,随着激光功率增加,上表面的表面粗糙度降低。激光功率为1300 W时,上表面的表面粗糙度为0.543 μm,相较于激光功率为600 W(3.752 μm)时下降了85.5%。

图3 不同激光功率下的单道SEM图

2.2 扫描速度对熔覆单道表面质量的影响

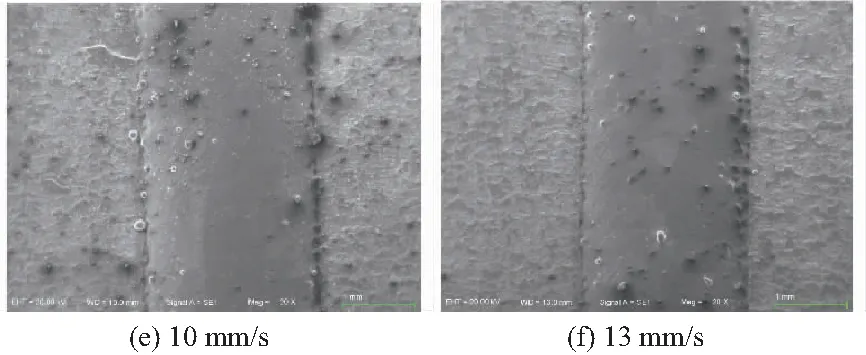

图4为不同扫描速度下单道熔覆层SEM形貌图。由图4(a)可看出,当扫描速度在2 mm/s时,熔覆层表面较为灰暗,上表面及侧面有较多氧化层和黏粉,熔覆层过烧,表面质量较差。由图4(b)可看出,当扫描速度在4 mm/s时,相比2 mm/s时熔覆层较为光亮,无明显过烧,而熔覆层上表面和侧面有部分黏粉情况。由图4(c)可看出,当扫描速度在6 mm/s时,熔覆层上表面黏粉明显减少,表面质量较好。由图4(d)-图4(f)可看出,当扫描速度在8 mm/s~13 mm/s时,熔覆层上表面和侧面黏粉增多,表面质量变差。随着扫描速度的增大,熔覆层上表面和侧面黏粉先增多再减少。由图6(b)所示,随着扫描速度增大,上表面表面粗糙度先减小再增大。主要因为是当激光功率和离焦量不变的情况下,扫描速度较小时,单位时间内进入熔池的能量和粉末较多,散热不及时,导致熔覆层过烧。随着速度增加,黏粉减少,表面粗糙度减小,主要因为扫描速度的变化不会改变粉末-能量平衡[11],高的扫描速度形成较小的熔覆层,粉末熔化充分,从而减小表面黏粉和表面粗糙度。当扫描速度进一步增大,由于能量密度减小,同时送粉熔池粉末不稳定,表面黏粉较多,表面粗糙度增大。

图4 不同扫描速度下的单道SEM图

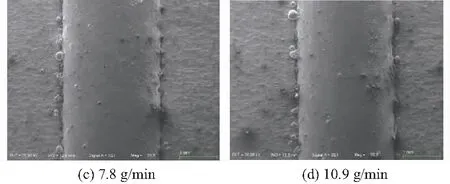

2.3 送粉率对熔覆单道表面质量的影响

图5为不同送粉率下单道熔覆层SEM形貌图。由图5(a)可看出,当送粉率在2.2 g/min时,不能形成完整熔覆层,且熔覆层灰暗,表面质量较差。由图5(b)-图5(c)可看出,当送粉率在4.5 g/min~7.8 g/min时,熔覆层完整饱满,且熔覆层上表面和侧面黏粉较少,表面质量较好。由图5(d)-图5(f)可看出,当送粉率在10.9 g/min~17.3 g/min时,熔覆层上表面和侧面黏粉逐渐增多,表面质量逐渐变差。因此可得出随着送粉率增大,熔覆层上表面和侧面黏粉整体增多。由图6(c)所示,随着送粉率增大,熔覆层上表面表面粗糙度增大。送粉率为17.3 g/min时,上表面表面粗糙度为2.506 μm,相较于送粉率为4.5 g/min(0.504 μm)时增加了79.9%。当送粉量不断增大时,激光能量不能完全熔化所有粉末,过多的粉末会以半熔或未熔状态黏附在熔覆层上表面和侧面,所以熔覆层表面黏粉和表面粗糙度增大。

图5 不同送粉率下的单道SEM图

图6 不同工艺参数与单道上表面的表面粗糙度关系图

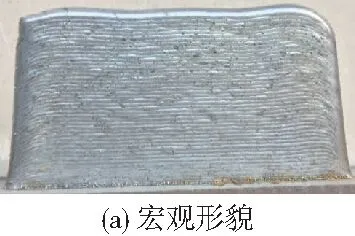

2.4 直墙薄壁件表面质量结果分析

根据激光功率、扫描速度和送粉率对单道表面质量的影响研究,以激光功率为1050 W,扫描速度为6 mm/s,送粉率为7.8 g/min的工艺参数成形直墙薄壁件。图7为成形直墙薄壁件形貌图。从图7(a)可看出直墙薄壁件侧面光亮,表面较为光滑,表面粗糙度为2.244 μm,表面质量较好;从图7(b)可看出直墙薄壁件侧面黏粉较少;从图7(c)可得到直墙薄壁件表面波纹度16.036 μm。相比于文献[12]获得的表面波纹度(170.6 μm),本文获得的表面波纹度较小,侧面较为平整。

图7 直墙薄壁件形貌图

3 结语

以单道为研究对象,研究了激光功率、扫描速度和送粉率这3个工艺参数对单道成形表面质量的影响,进而成形直墙薄壁件,得出以下结论:

1)激光功率对单道熔覆层表面质量有显著的影响,随着激光功率的增加,单道熔覆层上表面和侧面黏粉减少,上表面的表面粗糙度降低,增大功率可以提高表面质量。

2)随着扫描速度增大,单道上表面和侧面黏粉和表面粗糙度先减小后增大;随着送粉率增大,单道上表面和侧面黏粉和表面粗糙度增大,过小送粉率会导致熔覆层过烧,熔覆效率低。

3)直墙薄壁件侧面光亮,表面较为光滑,表面粗糙度为2.244 μm,侧面黏粉较少,表面质量较好;表面波纹度较小,为16.036 μm,侧面较为平整。