聚四氟乙烯涂层制备及润湿性研究

2021-05-22赵泽鹏黎相孟严鑫

赵泽鹏,黎相孟,2,严鑫

(1. 中北大学 机械工程学院,山西 太原 030051;2. 西安交通大学 机械工程学院,陕西 西安 710049)

0 引言

聚四氟乙烯(PTFE)是一种含氟聚合物,因其具有低表面能、耐化学性、机械稳定性、热稳定性、光学透明性和高绝缘性等优点而闻名[1]。它被广泛地应用在疏水涂层[2]、抗摩擦磨损涂层[3]和过滤分离膜[4]等。

聚四氟乙烯浓缩分散液是含非离子表面活性稳定剂的聚四氟乙烯水相分散液,通常用作水基溶液与其他有机或无机材料共混,制备具有更加优异疏水性的复合材料。MAZHAR S I等[5]通过对聚四氟乙烯/氧化锌(PTFE-ZnO)混合乳液进行静电纺丝得到纤维毡,水接触角由102.56°提高到121.55°。ZHU X等[6]采用同轴静电纺丝方法制备了二氧化硅@聚四氟乙烯纤维膜(SiO2@PTFE),水和油的接触角分别可达173°和134°。GAO M L等[7]在纯钛表面制备了高疏水性高耐腐蚀性碳-聚四氟乙烯(carbon-PTFE)复合涂层,水接触角可达142.3°。但是在众多的研究中,PTFE分散液只是作为实验的对照组,并没有分析其质量分数对疏水性及其他性能的影响。

本文通过旋涂法在掺硼硅表面涂覆PTFE悬浮液制备涂层。通过改变悬浮液的浓度以及旋涂转速,分析其对涂层表面形貌和润湿性的影响,之后通过施加电压分析涂层表面水接触角的变化,为疏水复合材料的制备提供参考。

1 实验

1.1 实验材料

实验基底材料选用某公司2″单抛光P型硅片,参数如表1所示;涂层材料选用聚四氟乙烯浓缩分散液(PTFE,60 wt.%,MACKLIN)。

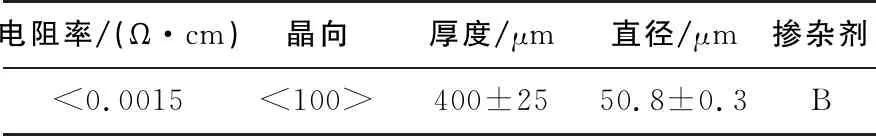

表1 硅片参数

1.2 涂层制备

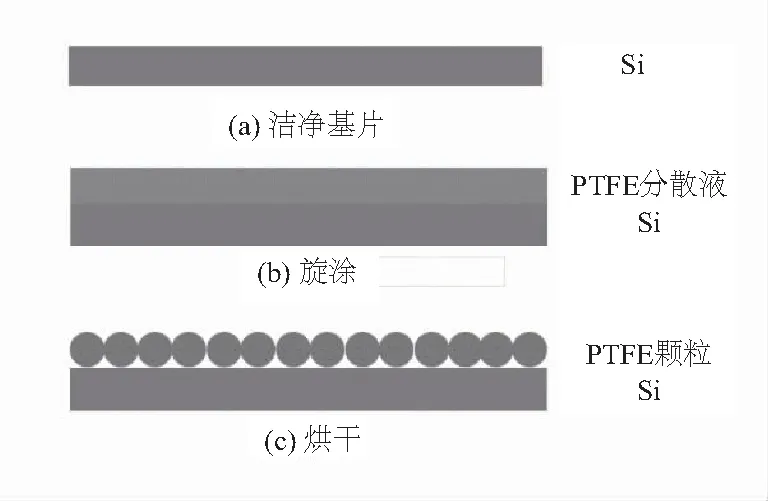

首先,使用PTFE浓缩分散液和去离子水分别配置浓度为10 wt.%、20 wt.%、30 wt.%的PTFE分散液((C2F4)n∶H2O=1∶5、1∶2、1∶1,体积分数),在磁力搅拌机(MPLR-702)上搅拌6 h,使分散液均匀分布。使用滴管将悬浮液涂覆在硅片表面,在旋涂机(Spin Master-51)中以500 r/min旋涂30 s,再分别以1500 r/min、2000 r/min、3000 r/min和5000 r/min旋涂60 s。将旋涂好的基片放入烘箱中以80℃烘烤20 min后取出,冷却至室温,PTFE涂层制备完毕。制备流程示意图如图1所示。

图1 制备流程图

1.3 表征及测量

使用VHX-600ESO超景深三维测量仪对PTFE涂层形貌进行表征;使用CA100D接触角测量仪测量样品接触角,每个样品选取5个测量点,取平均值,水滴体积统一为10 μL。之后通过KEITHLEY 电源施加0~30 V外部电压,观察PTFE涂层表面水接触角随电压的变化情况。

2 结果与讨论

2.1 形貌分析

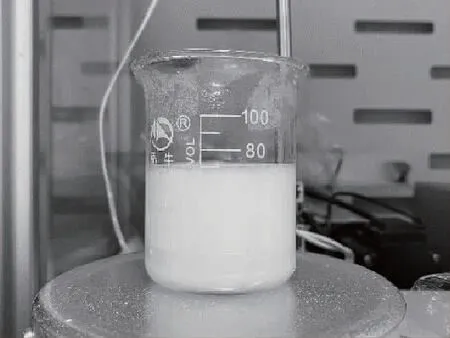

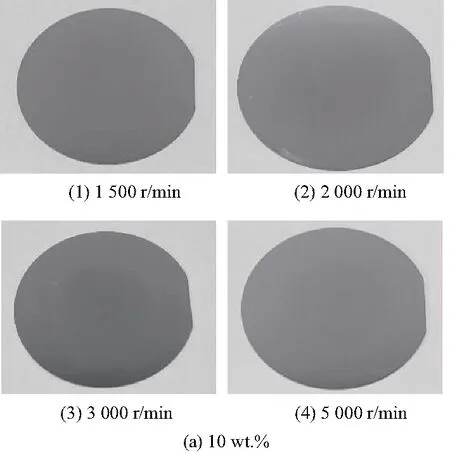

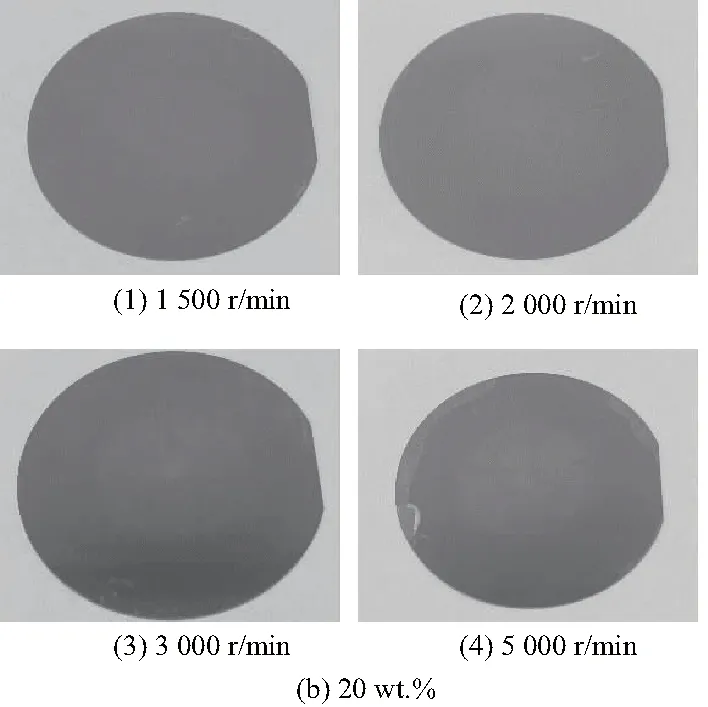

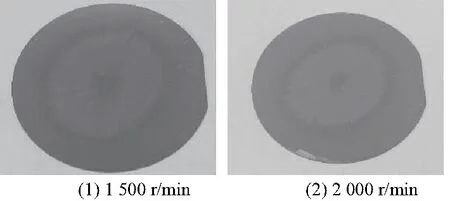

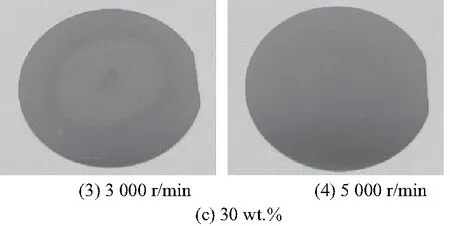

图2可以看出,配置的PTFE悬浮液搅拌均匀,没有出现相分离现象。以不同质量分数PTFE悬浮液制备出的涂层如图3所示。当质量分数为10 wt.%时,制备的涂层透明度随转速的增高而降低。而质量分数达到20 wt.%和30 wt.%时,在涂层表面出现了明显的晕圈现象(本刊黑白印刷,相关疑问咨询作者)。出现该现象的原因,一是因为悬浮液的质量分数过高,滴覆在硅片表面时在硅片表面出现沉积,导致中间厚度比周围厚度大,以致出现晕圈;二是因为转速较低,悬浮液没有完全铺展。

图2 PTFE悬浮液配置

图3 制备的PTFE涂层

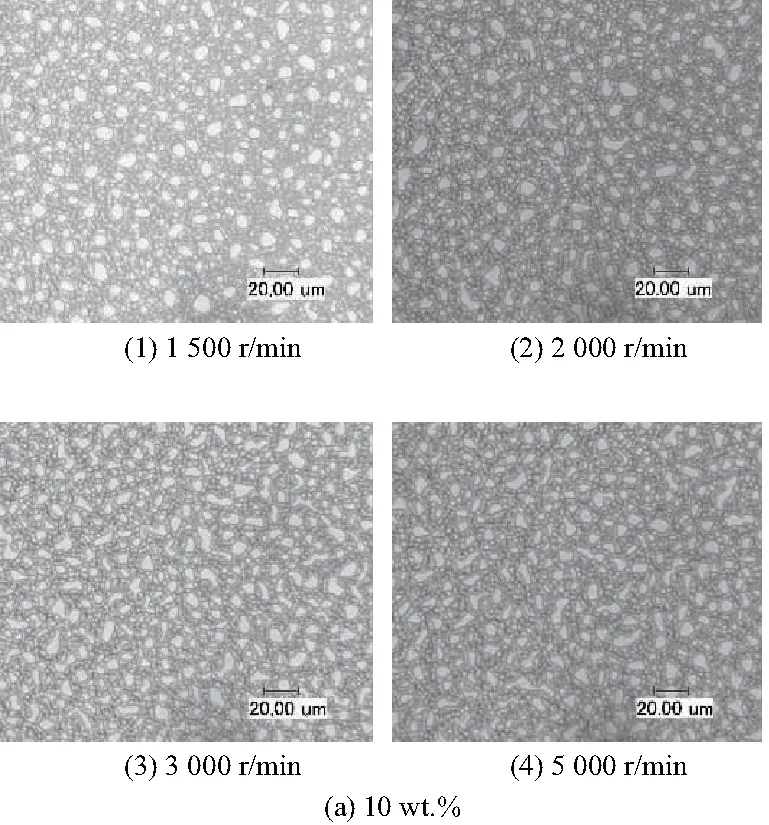

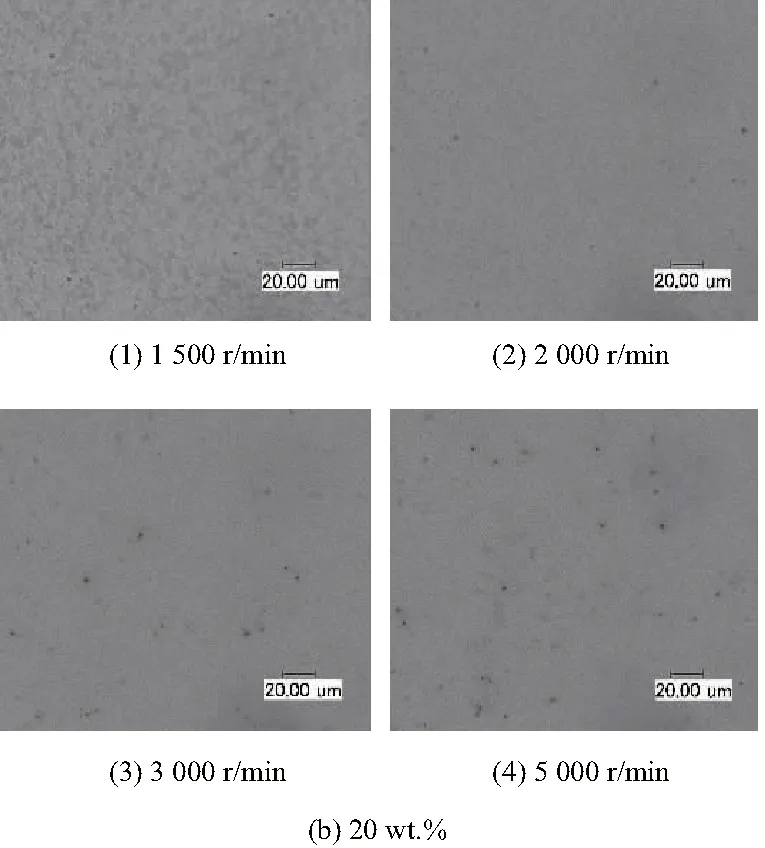

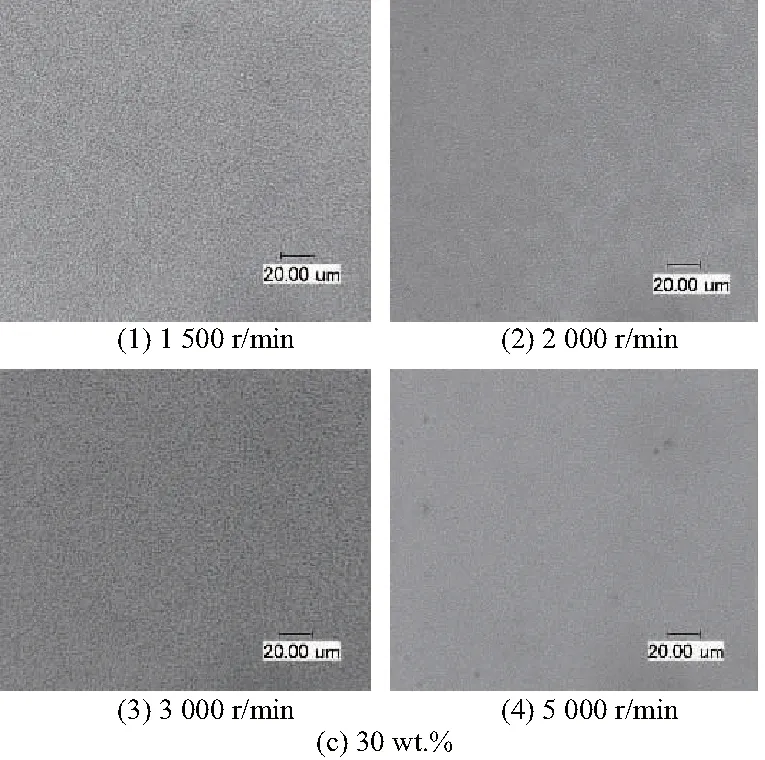

图4为超景深下观察到的PTFE涂层,可以看到当质量分数为10 wt.%时,PTFE颗粒在硅片表面呈现孔状结构,观察到明显的孔隙。当质量分数为20 wt.%和30 wt.%时,观察到PTFE颗粒在硅片表面密集堆积,并且转速越小,质量分数越大,堆积越严重。

图4 PTFE涂层光学图像

2.2 润湿性分析

润湿性是材料表面重要性质之一,通过静态接触角来表征。

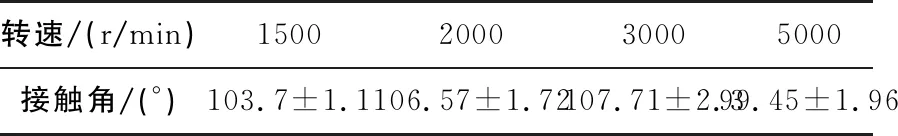

在CA100D动态接触角测量仪(图5)上测量了涂层初始接触角。硅片表面水初始接触角为58.44°,在涂覆了由质量分数为10 wt.% PTFE悬浮液制备的涂层后,表面转为疏水,接触角增大到100°以上,如表2所示。当转速增大,在材料表面的接触角逐渐增大,当转速为3000 r/min时,接触角最大达到110.01°,而当转速为5000 r/min时,接触角减小。

图5 接触角测量平台

表2 10 wt.% PTFE涂层初始接触角

对于由质量分数为10 wt.%的PTFE悬浮液制备的涂层,由图4(a)可知,其表面由一层多孔结构组成,其润湿性可以用Cassie-Baxter方程来解释。Cassie-Baxter方程认为液滴与粗糙表面的接触为复合接触,液体和固体接触面凹槽之间存在气泡,当固-液-气复合接触面达到平衡时,粗糙表面的表观接触角θ与平坦表面的静态接触角θ0有如下关系[8-9]:

cosθ=f·(1+cosθ0)-1

式中f为复合接触面中突起固体面积与总接触面积之比(f<1)。由此式可知,对于疏水的表面(θ>90°),f越小则θ越大。即提高空气垫部分所占的比例,会增强固体表面的疏水性能。这表明,在一定范围内,随着孔隙的增大,涂层表面疏水性越强[8]。

而由质量分数为20 wt.%和30 wt.% PTFE悬浮液制备的涂层,由图4(b)-图4(c)观察到在PTFE颗粒在硅片表面密集堆积,根据Wenzel方程[9]:

cosθ=r·cosθ0

定义r为表面粗糙度因子,具体为固体真实接触面积与其投影面积之比,即[9]

r=Ature/Aapprant。

显然r≥1,所以亲水的表面会更亲水,疏水的表面更疏水。

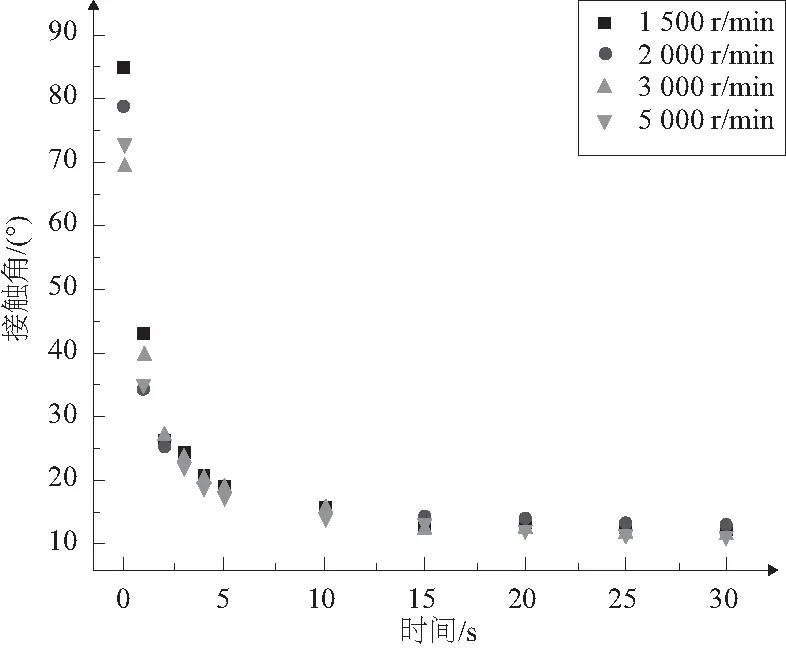

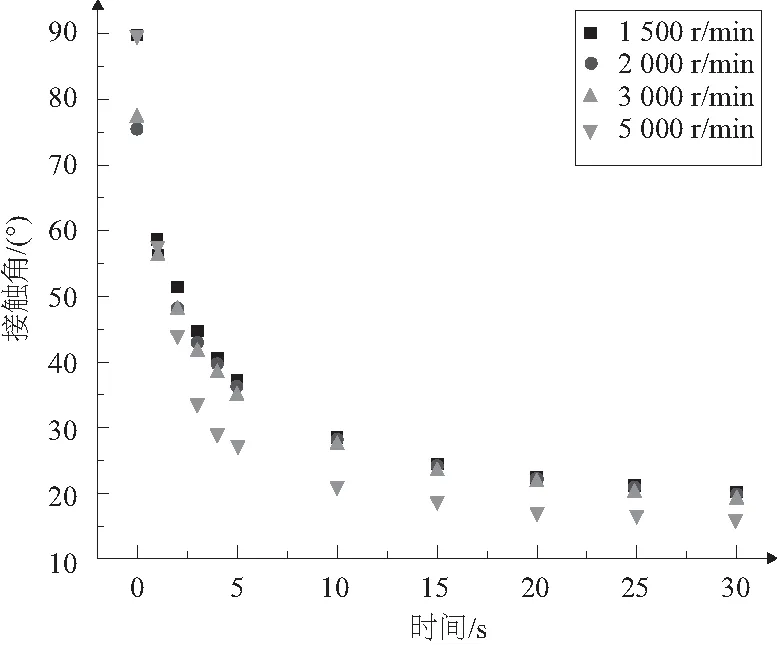

当液滴接触到涂层表面时,由于颗粒堆积,间隙小,当液滴接触材料表面后接触角迅速减小,图6和图7分别为30 s内液滴在20 wt.%和30 wt.% PTFE涂层上的润湿情况。对于20 wt.% PTFE涂层,液滴接触角在5 s内迅速减小,之后缓慢铺展。对于30 wt.% PTFE涂层,铺展现象与20 wt.%涂层铺展现象相似,但液滴润湿速度更快,接触角变化更明显。

图6 20 wt.% PTFE涂层水接触角变化

图7 30 wt.% PTFE涂层水接触角变化

2.3 电润湿分析

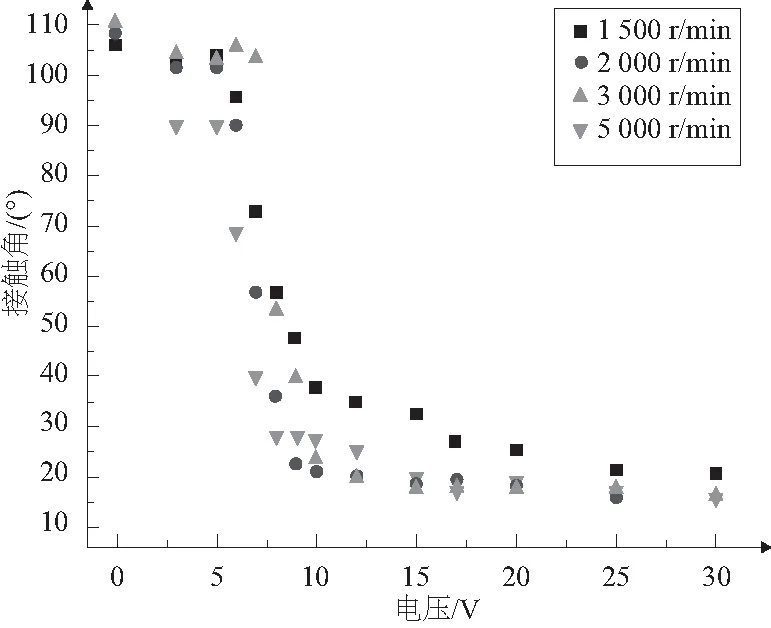

首先,在CA100D动态接触角测量仪搭建了电润湿实验平台。将所制备的质量分数为10 wt.%的PTFE涂层硅片水平放置在三坐标位移载物台上,采用直径为410 μm左右的铂丝电极接入外加电路,铂电极插入滴加在PTFE涂层表面的水滴(体积为10 μL),以导电硅为另一电极,输入0~30 V的直流电压,记录30 s内液滴接触角随施加电压变化的过程

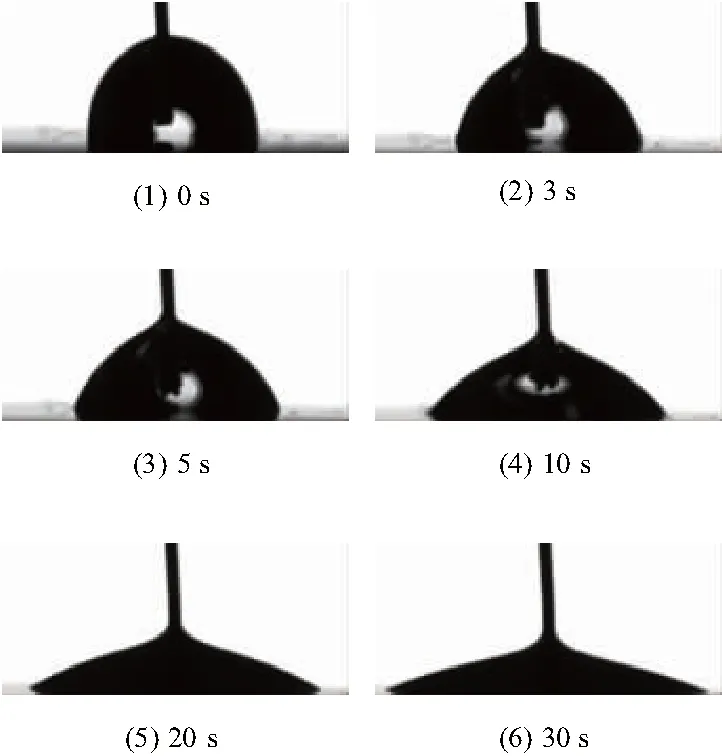

图8为通电30 s后PTFE涂层表面水接触角的变化情况。如图8可知,液滴接触角在不同涂层表面30 s内的变化范围分别为103.13°~20.63°、108.29°~16.04°、110.01°~14.32°和89.95°~16.04°。当电压达到6 V时, 接触角开始发生明显变化。转速为3000 r/min,电压为10 V时,液滴润湿过程如图9所示,可以清楚地观察到在3 s时铂丝表面生成微小的气泡。这是由于电场作用下,水滴将会填充涂层的空隙而接触到基底表面,从而发生电解生成气泡。之后,液滴会沿着缝隙润湿硅片表面,接触角迅速变小。由转速为1500 r/min、2000 r/min、3000 r/min和5000 r/min制备的涂层,当电压分别为25 V、17 V、17 V和15 V时,接触角不再发生明显变化。

图8 10 wt.% PTFE涂层水接触角随电压变化

图9 电润湿过程

3 结语

通过旋涂法在掺硼硅表面制备PTFE涂层。对不同质量分数制备得到的PTFE涂层进行形貌表征和润湿性实验,并对由10 wt.% PTFE悬浮液制备的涂层进行电润湿研究,得到以下结论:

1)当PTFE悬浮液质量分数为10 wt.%时,可以获得较好的孔状结构,且孔隙随转速的增加而增大;而悬浮液质量分数为20 wt.%和30 wt.%时,所制备的涂层出现晕圈现象,有颗粒堆积。

2)由质量分数为10 wt.%制备的PTFE涂层表面转为疏水状态,当转速为3000 r/min时,接触角最大可达到110.01°,而由质量分数为20 wt.%和30 wt.%悬浮液制备的涂层表面呈现超亲水状态。

3)对由质量分数为10 wt.%的PTFE涂层进行电润湿实验。当电压达到6 V时,观察到接触角开始发生变化。对于由1500 r/min、2000 r/min、3000 r/min和5000 r/min制得的涂层,当电压分别为25 V、17 V、17 V和15 V时,接触角达到饱和,为17°左右。