探讨破鳞机对盐酸酸洗的作用

2021-05-20孙全福

孙全福

(唐山钢铁集团有限责任公司 冷轧薄板厂,河北 唐山 063000)

1 概述

1.1 破鳞机概述

破鳞机作为冷轧酸洗的前端工序,起着非常重要的作用:它不仅可以校正板形中的边浪、中浪和不平度,而且在带钢延伸张力的作用下,使带钢表面的氧化皮产生裂纹和脱落,有利于后续工序的酸浸,提高酸洗效果。与单辊矫直机相比,经破鳞机处理后的带钢板形和表面质量有较好的改善,能够满足冷轧生产对板形和表面光洁度的要求。带钢在拉伸和弯曲的共同作用下,经过多次拉伸弯曲,使带钢获得较好的板形,并能打破热轧带钢表面致密的Fe3O4,从而使带钢达到更好的酸洗效果,提高酸洗速度。同时,酸溶液容易进入氧化铁皮层的裂缝,提高了酸洗的速度和效果。

1.2 破鳞机的工作原理

破鳞机安装在入口活套和酸洗槽之间。入口活套带钢进入3号张力辊,通过破鳞机和4号张力辊进入酸洗槽。带钢进入破鳞机后,在前后张力辊的作用下,通过破鳞机辊的拉伸和弯曲力的同时作用,经过正反两个方向的拉伸和弯曲,从而获得较好的板形。破鳞机有两个重要原理:①在破鳞机辊箱上交替矫直热轧带钢,实现塑性变形;②通过张力辊张力控制延伸率,获得良好的板形。

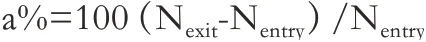

延伸率是通过入口张力辊的速度与出口张力辊的速度比来获得的,这与破鳞机无关。延伸率a由入口张力辊的速度和出口张力辊的不同速度得到。

两套张力辊采用差动机电传动连接,精度高,伸长恒定,消除长度偏差,对边浪、中浪、翘曲均有效:采用防十字装置平衡残余应力。机架两侧的张力辊为矫直提供必要的张力。张力辊传动包括入口张力辊的速度连续调节装置和出口张力辊的速度连续调节装置,并相应地考虑了延伸率。

破鳞机的破鳞原理主要是根据带钢本身的延伸率和表面氧化铁皮的不同而定的。表面氧化层为脆性材料,与带钢结合性差。如果用机械方法反复弯曲,带钢会产生弹、塑性变形,表面氧化膜会断裂。一般情况下,随着延伸率的增加,除鳞效果也会增强。但是,当达到一定的极限值时,除鳞效果并不会随着延伸率的增加而增强,而是随着拉矫机工作辊啮合量的增加,带钢的延伸率增加,除鳞效果增强,这是目前常用的“小张力、大弯曲”设计的特点。

1.3 盐酸酸洗的原理

酸洗是用化学方法去除金属表面的污垢,又称化学的酸洗。

带钢表面形成的氧化铁皮(Fe203,Fe304,Fe0)是不溶于水的碱性氧化物。当它们浸泡在酸中或在表面喷上酒酸时,这些碱性氧化物会与酸发生一系列的化学变化。

由于碳素结构钢或低合金钢表面的氧化铁皮具有气孔、气孔和裂纹的性质,并且在酸洗线上经过矫直、拉伸矫直而反复弯曲,这些孔隙裂纹被增大和扩展,因此,酸性溶液在与氧化铁皮反应的同时,通过裂纹和气孔与铁基体反应。也就是说,在酸洗开始时,氧化铁皮与金属铁和酸性溶液同时发生了三种化学反应。

1.4 盐酸酸洗的优点

虽然酸洗液可以用硫酸或盐酸,但在热镀锌生产中,盐酸是最常用的。原因是盐酸酸洗可以在室温下进行。盐酸对金属氧化物有很强的化学溶解作用,可以有效地酸化多种金属。

在温室内,盐酸比硫酸溶解钢铁工件的铁基体快,酸洗时间短,易于对酸洗过程进行有效控制。因此,在用盐酸酸洗钢铁工件时,不易出现“过腐蚀”和“氢脆”现象。

提高盐酸浓度是提高酸洗速度的措施之一。盐酸酸洗放氢较少,“氢脆”现象较轻。

盐酸更容易控制铁离子含量的波动,从而保持较高的酸洗速度。存在“过酸”、“过腐蚀”、“氢腐蚀”等严重现象。因此,生产中不使用浓盐,店铺的宣传费用一般在18%~21%在相同的浓度和温度下,盐酸的酸洗速度是硫酸的1.520倍。

2 破鳞机的工作过程及基本数据

2.1 基本数据

最大张力:455.5kn。

最大延伸率:3.5%。

轴承:推力轴承,单列精密圆锥滚珠轴承。

矫直辊:4,直径64.5mm,轧辊伸长1990m,钢材回火镀铬,hrc=66~63。

防弯辊:2,直径115 mm,轧辊延伸率1990m,钢材回火镀铬,hrc=62~64。

挤压辊:4个,直径305 mm,轧辊延伸率1990mm,钢表面涂有合成橡胶,硬度A60~70。

轴承:耐磨滚子轴承。

辊箱夹紧缸:5个液压缸,行程约88m,缸径约159mm,杆径约111mm,工作压力12bar。

换壳液压缸:1个液压缸,行程2695mm左右,缸径130mm左右,杆直径96mm左右,工作压力110bar。

快开液压缸:2个液压缸,行程170mm左右,缸径255mm左右,杆径175mm左右,工作压力110bar。挤压辊举。升液压缸:4缸,行程165mm左右,缸径165mm左右,杆直径39mm左右,工作压力5.5bar。

水嘴接头:9个,每个接头有21个喷嘴,每个喷嘴流量为2.15次/分钟,压力为5.5bar左右。

空气喷头:2个,每个喷头有14个喷嘴,抗横向弯曲辊箱啮合调整:1个电动齿轮电机,每个功率1.6kw,输出速度23.6rpm。

2.2 破鳞机的结构特点

与同类型的破鳞机相比,其有这几个特点:

(1)框体结构紧凑,刚性好。

(2)高精度的轧辊总成保证了设备在工作过程中的运动精度和稳定性。

(3)辊箱箱体结构相同,互换性好。

(4)啮合量可单独调节,实现对带钢不同延伸率的控制。采用大辊径的反横弯、反纵弯矫直辊系,有利于消除带钢弯曲伸长后的内应力,保证成品带钢的力学性能。

(5)辊箱可由换辊缸推出,实现快速安全运行。

(6)大直径的防横弯辊保证了带钢在拉伸矫直过程中的稳定张力,从而获得良好的表面质量。

(7)通过焊缝时,矫直机的辊缝可以快速打开。

2.3 工作过程

通过减少中间浪和边浪的组合,辊箱将钢带沿生产线的轴向拉直。同时,采用防横弯辊对带钢的横向形状进行校正。该机构为三窗类型。前两个窗口中安装科上预弯箱和下预弯箱。为了正确安装,应将两个相对的预弯辊箱放置在同一窗口中。在第三个窗口中,即沿带钢运行方向的最后一个窗口中,放置防横弯辊箱。两对折弯辊箱一般使用一对,备用一对,但也可以同时使用。

上预弯辊箱、下预弯辊箱和防横向弯曲辊箱为两辊组合设计。每箱内有一个工作辊和一个支撑辊。预弯辊箱和防横弯辊的工作辊为特殊结构钢,洛氏硬度为60~62。工作辊的每一轴端均装有低惯性减摩推力轴承,以承受工作辊工作时两侧的轴向力。短支承辊也采用低惯量设计。减摩轴承安装在静轴上,静轴套在淬火钢壳中。在每个支撑辊的端轴上钻一个孔,并放置一个排气管,以防止杂质和水进入轧辊的轴承区域。支撑辊与胶管依次连接。因此,在辊箱的末端,空气可以向每个支撑辊提供。支撑辊沿辊箱中心线排成一排,几乎对工作辊形成连续支撑。相邻排是交错排列的,以免妨碍工作辊的移动。上预弯辊箱由液压缸夹紧固定在工作位置。它有一个弹簧系统。当液压缸松开时,弹簧系统会将其顶起到换箱位置。下预弯辊箱横梁和防横弯辊箱横梁支撑在同一框架内它可以由两个液压缸升降。当需要快速打开通过焊缝时,开关控制快速打开快开机构。当快开机构处于工作位置时,三个辊箱可以通过调隙减速机驱动千斤顶,分别调整它们对带钢的包角。千斤顶的位置由编码器控制。啮合量是根据带钢厚度自动设置的。所有辊箱均配有轮子,便于更换破鳞机辊。换辊缸将预弯辊箱和防横弯辊箱从机架内推到操作侧,辊箱由换盒小车取出。

为便于破鳞机轧制,前后共两排喷嘴在带钢和辊箱上喷水。侧面的重力除尘装置用于收集氧化铁皮,并将其带至破鳞机污水箱内。经过过滤沉淀室后,水将被回收到破鳞机净水箱内,同时需要补充一定量的工业用水。

3 破鳞机的对盐酸酸洗的影响

影响带钢板形最关键的工艺参数是设定的延伸率。总延伸率由F设定的四种延伸率组成,关系表示如下:

其中f朔是纠正来料板形缺陷所需的时间延迟伸长。

f附加是考虑氧化铁皮断裂影响的带钢延伸率。

f弹是弹性回复延伸率。

f损耗是破鳞机本身的延伸率。

f朔与带钢的材质、厚度和宽度有关。材质越硬,厚度越厚,宽度越宽,f朔越大。

f损耗与带钢的运行方向、破鳞机工作辊的硬度、强度和磨削量有关。

f附加是考虑刀具延伸率沿带钢横截面分布不均匀的影响。在酸洗工艺中,破鳞机是酸洗前矫正板形的最后一道工序。破鳞质量的好坏直接影响到下一道工序。一般来说,破鳞机延伸率至少要达到1.2%。

4 总结

破鳞机的结构并不复杂,但在整个酸洗过程中起着关键作用。这是提高下道工序产品质量、延长设备使用寿命的前提。同时,科学合理地设置其工艺参数,充分发挥破鳞机的作用。

针对连续式酸洗生产线使用的破鳞张力矫直机具有矫直板形和破鳞的双重功能,在现有张力矫直机的基础上,对工艺参数进行了优化,改进了设计,使破鳞张力矫直机结构更加紧凑,轧辊系统选择和布置更加合理。与矫直机相比,具有结构简单、重量轻、操作维护方便等优点。同时,弯曲辊组和矫直辊组没有皮带传动,与带钢同步运动,不会因打滑而划伤带钢表面。

一方面最大限度地消除了浪形、翘曲等缺陷,获得了所需的延伸率;另一方面能有效去除热轧带钢上的氧化铁皮,提高酸洗质量,降低酸耗,满足高端成品钢卷的板形、延伸率和酸洗质量要求。

生产实践证明,唐钢冷板厂酸洗连轧机采用的拉矫破鳞机性能可靠,能方便地去除带钢表面较厚的氧化铁层,加快酸洗速度,同时减少大量的酸耗。提高了板形质量,为下道工序的连续轧制创造了有力的条件。破鳞机的良好控制使整个酸连机组达到了降低成本、高效生产的目的。