热轧条状氧化铁皮成因分析及控制对策

2019-02-27刘海华

刘海华

(江苏沙钢集团,江苏 张家港 215625)

热轧条带状氧化铁皮缺陷严重影响带钢表面质量,酸洗后表面粗糙不平,影响下游客户的使用[1-3]。针对常见的褐色和红色条状氧化铁皮缺陷,通过扫描电镜、X射线衍射等设备对两种条状氧化铁皮缺陷的表面形貌、截面形貌及相结构进行了分析;结合除鳞打击测试实验,讨论了褐色和红色条状氧化铁皮形成的原因。并通过现场设备优化,调整了粗除鳞喷嘴喷射高度、喷嘴间距、喷射角度等,有效解决了热轧条状氧化铁皮缺陷。

1 试验材料和方法

实验材料为某厂表面条状氧化铁皮缺陷样品,截取含有缺陷的带钢样品,用Zeiss EVO-18扫描电镜观察带钢截面及表面形貌;用D/max-2500/PC X射线衍射仪分析氧化铁皮相结构;用高压水除鳞检测装置检测除鳞效果;用打击力测试装置检测喷嘴打击力。

2 试验结果与讨论

2.1 条状褐色氧化铁皮分析

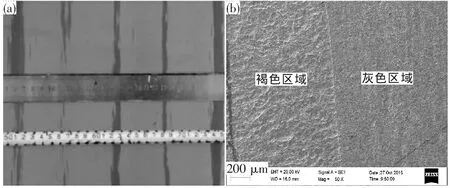

图1(a)为条状褐色氧化铁皮的宏观形貌,褐色氧化铁皮几乎等间距沿轧制方向与灰色氧化铁皮交替分布,褐色条纹有大有小。图1(b)为酸洗后缺陷表面微观形貌,SEM图显示,酸洗后褐色区域与灰色正常区域界限明显,酸洗后褐色区域表面坑坑洼洼,表面远比灰色正常区域粗糙。

图2(a)褐色缺陷表面微观形貌,图2(b)灰色正常区域表面微观形貌,褐色区域表面氧化铁皮裂纹较多,且较破碎,而灰色区域氧化铁皮较完整。

图3为条状褐色氧化铁皮截面微观形貌,截面氧化铁皮观察发现:褐色区域氧化铁皮厚度为26 μm左右,正常位置氧化铁厚度为8~10 μm左右。褐色区域由于存在氧化铁压入导致基体结合界面较粗糙,该区域氧化铁压入深度为10 μm左右。

表1为褐色氧化铁皮XRD分析,结果显示,褐色区域主要物相为Fe3O4,还有少量Fe2O3;灰色区域为Fe3O4和Fe2O3,两种比例较为接近。

(a)酸洗前;(b)酸洗后

(a)褐色区域;(b)灰色区域

表1 褐色氧化铁皮XRD分析

综上所述,缺陷处氧化铁皮厚且破碎、存在氧化铁皮压入痕迹、氧化铁皮与基体结合截面较粗糙,根据以上判断该类缺陷为除鳞水喷射搭界处漏除导致在后续的轧制过程中压入基体,在一定温度下形成的褐色条状氧化铁皮缺陷。

2.2 红色氧化铁皮分析

图4为红色条状氧化铁皮宏观形貌,图中显示红色氧化铁皮呈条状分布在整个板面上,几乎等间距分布。酸洗后还有明显的条状形貌,板面高低不平,红色氧化铁皮条纹处较正常位置低。

表2为红色氧化铁皮XRD分析,结果显示,红色区域主要成分为Fe2O3,灰色区域主要成分为Fe3O4。

表2 红色氧化铁皮XRD分析

(a)酸洗前;(b)酸洗后

图5(a)为红色氧化铁皮的表面扫描形貌,图中显示红色氧化铁皮区域存在大量颗粒状物质,颗粒状物质<2 μm,XRD分析显示为Fe2O3。Fukagawa等[4]认为Fe2O3粒径在2 μm以下时,Fe2O3才呈现为红色,>2 μm时不显示红色。

图5(b)为正常区域表面扫描形貌,图中显示正常区域没有出现颗粒状物质,氧化铁皮成块状分布,表面有裂纹存在。

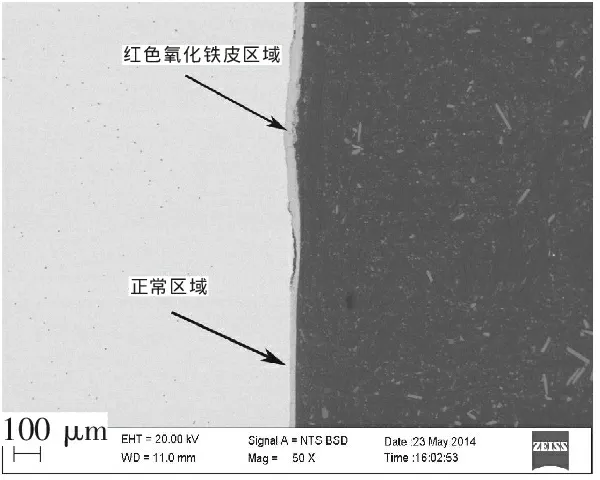

图6为红色氧化铁皮交界区域扫描形貌,上半部分为红色氧化铁皮区域,下半部分为正常区域,红色氧化铁皮区域的氧化铁皮厚度明显大于正常区域。图7(a)为红色氧化铁皮截面形貌,氧化铁皮厚度为30 μm左右,氧化铁皮边部存在大量颗粒状物质。氧化层与基体的接触面凹凸不平,存在明显的压入痕迹。图7(b)为正常区域截面形貌,氧化铁皮致密,厚度约为15 μm,氧化层与基体的接触面较平整,未发现有颗粒状物质及压入痕迹。红色氧化铁皮区域和正常区域氧化层厚度差异导致酸洗后钢板表面高低不平。

(a)红色氧化铁皮区域;(b)正常区域

通过上述分析表明:条状红色氧化铁皮产生的原因是除鳞水喷射搭界处漏除,在轧制过程中压入基体,在一定的温度范围内,继续氧化生成粒径小于2 μm的Fe2O3,粒径小于2 μm的Fe2O3宏观显示为红色。

图6 红色氧化铁皮交界区域截面微观形貌

(a)红色区域;(b)正常区域

2.3 除鳞打击测试实验分析

1)喷嘴打击力测试

某厂热轧线粗轧除鳞压力180 kgf/cm2,喷射高度140 mm,喷嘴间距75 mm,喷嘴型号SGD767,实验室模拟现场除鳞工艺,检测该喷嘴的打击力。结果显示,该工艺下喷嘴打击力只有0.56 N/mm2(见图8),未达到表3工艺要求,且喷射流两端打击力小。

表3 满足除鳞要求的判断依据[5]

(a)实验室测试;(b)喷嘴打击力分布

2)除鳞打击效果测试

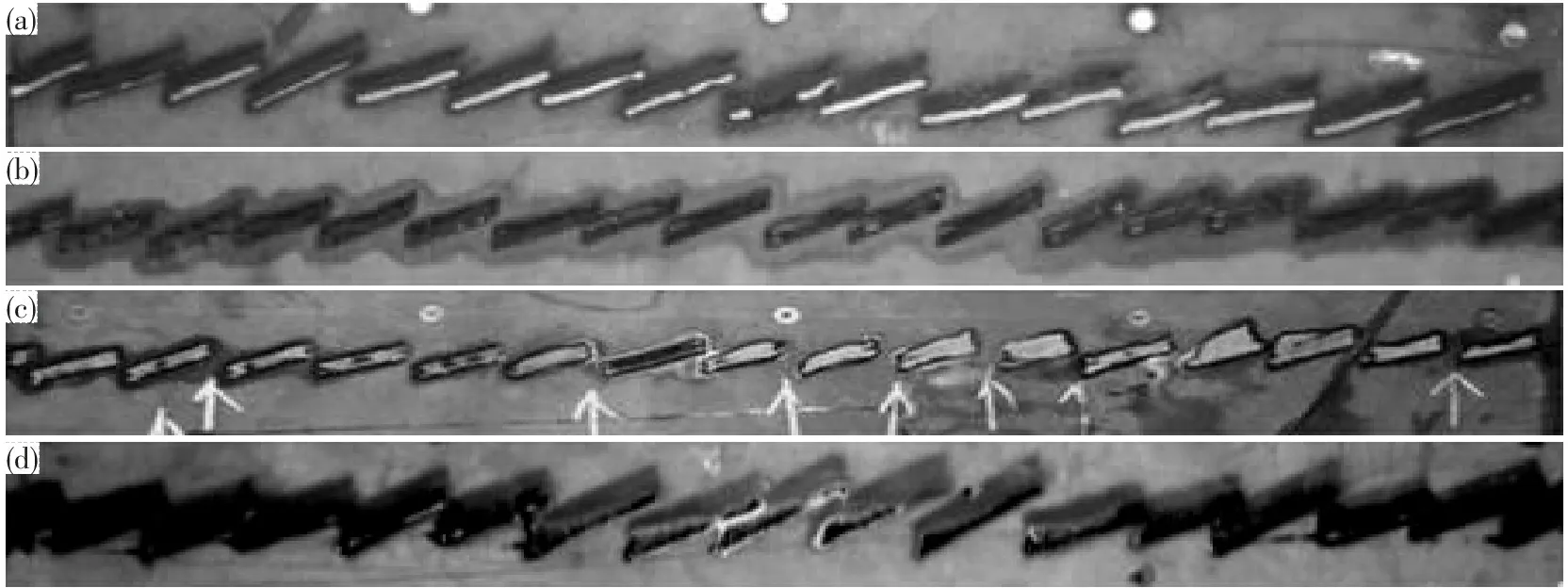

从图9(a)、9(b)可以看出,粗轧入口上除鳞及下除鳞大部分打击痕迹重叠度较小,加之喷射流两端打击力小,导致除鳞水喷射搭界处打击力弱,造成搭界处除鳞不尽。从图9(c)中可以看出,粗轧出口上除鳞打击痕迹出现多处不重叠,造成除鳞水喷射搭界处漏打。

除鳞打击力小、打击痕迹重叠度小或是不重叠,导致除鳞水喷射搭界处氧化铁皮除不尽,在后续的轧制过程中压入基体,最终在不同温度下呈现不同颜色的条状氧化铁皮缺陷。

(a)入口上;(b)入口下;(c)出口上;(d)出口下

3 优化措施

前面分析结果显示,除鳞喷嘴打击力小、除鳞打击痕迹重叠度小或是不重叠,导致除鳞水喷射搭界处除氧化铁皮除不尽,是造成条状氧化铁皮缺陷的主要原因。通过降低垂直喷射高度,能够有效增加打击力,但也会降低打击痕迹重叠度[6]。故在降低垂直喷射高度的同时,应该进一步缩小喷嘴间距,同时适当降低喷射角度,以调整合适的打击痕迹重叠度。

通过对垂直喷射高度及喷嘴间距进行多轮调整,最终确定了如下方案:

1)垂直喷射高度由140 mm降低到125 mm;2)喷嘴间距由75 mm降低到63 mm;3)喷射角度由30°降低到26°;4)定期进行除鳞打击测试实验,及时对问题喷嘴进行更换。

通过以上优化,除鳞打击力由0.56 N/mm2提高到0.72N/mm2,打击痕迹重叠度调整为6 mm,条状氧化铁皮缺陷得到有效解决。

4 结论

1)条状褐色氧化铁皮区域相结构主要为Fe3O4+少量Fe2O3。条状红色氧化铁皮区域相结构主要为Fe2O3+少量Fe3O4;

2)除鳞喷嘴打击力小、除鳞打击痕迹重叠度小或是不重叠,导致除鳞水喷射搭界处除氧化铁皮除不尽,是造成条状氧化铁皮缺陷的主要原因;

3)通过降低喷嘴喷射高度、减小喷嘴间距、降低喷射角度等,除鳞效果得到有效提高,条带状氧化铁缺陷得到有效解决。