高炉炼铁工艺节能减排技术分析

2021-05-20赵宇鹏

赵宇鹏

(新钢工程技术有限公司,江西 新余 338000)

伴随着经济复苏发展,2020年钢铁行业下游需求增加,中国粗钢产量超10亿t,生铁产量接近9亿t,占世界总产量的一半以上。作为钢铁大国,钢铁行业在加速发展的同时,也带来了能源消耗和环境污染问题。为推动行业转型发展,开始重视高炉炼铁工艺节能减排技术研究,希望通过实现产业结构和生产技术升级推动行业的可持续发展。

1 高炉炼铁工艺节能减排分析

在钢铁行业,高炉炼铁工艺为核心技术,与焦化、烧结和球团三道工序消耗的能源和产生的污染物均占整个生产流程的70%以上。其中,仅高炉炼铁工序能耗占比达到48%~58%左右,因此在工艺技术转型升级阶段需要重点解决高炉炼铁能耗问题。从总体上来看,炼铁工序产生的能耗包含三部分,分别为燃料消耗、能源介质消耗和资源回收利用[1]。其中,燃料消耗包含无烟煤、焦炭等,可以通过添加高反应性焦炭等措施加强矿石氧化,有效降低燃料比。能源介质消耗包含高炉煤气、氧气、氮气等,可以通过提高介质利用率减少能耗。在资源回收上,包含煤气回收、TRT发电等,充分利用废气热能的同时,大幅度减少二噁英等污染物排放量。因此在能耗有所减少的同时,排放的污染物同样有所减少,可以达成节能减排目标。

2 高炉炼铁工艺节能减排技术应用探究

2.1 针对燃料的节能减排技术

在高炉炼铁过程中,铁焦入炉后储备区温度从1000℃降至800℃,焦炭反应活性主要受到氧化铁与碳反应的影响。在氧化铁被还原成金属铁后,与炉内二氧化碳反应,将对焦炭溶损产生催化效果,焦炭即便不反应也将得到保护,发挥料柱骨架作用。应用高反应性焦炭,能够降低焦炭与二氧化碳气化温度,促进焦炭气化,并增加一氧化碳含量促进氧化铁的间接还原[2]。新钢在2500m3高炉上应用该技术,使用30%~45%的CRI和30%~50%焦炭,能够将焦比降低10kg/t,成功将反应后的焦炭用于喷吹煤粉大型高炉上使用。而喷吹煤粉是为了提供还原剂和热量,达到节省焦炭的目的。采用大喷煤技术,能够通过提高喷煤比改善高炉透气性、初渣性能等,使煤气流分布更加合理,提高煤粉燃烧率。现阶段,世界范围内日本高炉炼铁技术较为先进,煤焦值环比平均可以达到1.0,国内约0.85,主要高炉焦比约300kg/t,煤粉喷吹量在130kg/t~160kg/t。太钢等少数高炉通过大喷煤炼铁,喷煤量分别能够达到174kg/t,燃料比达到530kg/t。此外,可以采用干熄焦技术减少燃料消耗,即采用惰性气体将赤热焦炭熄灭,依靠吸收焦炭热量的气体向锅炉传递热量。如表1所示,相较于传统湿熄焦技术,采用该技术能够减少用水量和有害气体产生,并且提高焦炭机械强度和降低其反应性。在高炉生产中运用能够降低1%~2%焦比,将高炉生产能力提高约1%,在年产量达到120t的情况下可以减少约7.5万t的二氧化碳排放量。

表1 干熄焦与湿熄焦质量比较(%)

2.2 针对能源介质的节能减排技术

高炉炼铁需要使用氮气、煤气等作为能源介质吸热和放热。就目前来看,炼铁工艺中的氮气用量不断增长,造成生产受氮气资源限制,出现高炉用氮气与喷煤用氮气不平衡问题,如炉顶无料钟用氮气按照设计值通常在500m3/h~800m3/h之间,但2500m3高炉用量通常在2000m3/h,即便装料采用半净煤气,消耗氮气量将超出5000m3/h。而高炉喷吹原煤种类较多,质量不一,采用烟煤与无烟煤混合喷吹等技术,需要对罐组进行加压、喷吹、补气等操作,均需要采用氮气[3]。氮气量不足,容易发生堵枪现象,因为未能及时反吹将引发热风倒灌回火事故,因此消耗氮气过多。针对这些问题,新钢引入高炉喷煤降氮量温流技术,在分配器位置安装三次补气阀,在喷吹压力和炉内压力差小于0.025MPa时自动开启反吹阀,并开启切断阀和补气阀补充压力,能够将二次补气流量从2600m3/h降低至900m3/h。此外,通过在2500m3高炉上采用浓相输送技术进行技术改造,成功通过提高喷煤固气比降低的氮气消耗量,如表2所示,最终全年节省约2064万m3氮气,成本约节省247万元。为减少煤气消耗,目前多采用全氧高炉+煤气自循环技术,采用全氧鼓风方式替代过去热风鼓风[4]。将炉顶产生煤气实施一氧化碳分离和捕集,剩余加热后重新鼓入高炉,将一氧化碳含量从21%提升至43%,焦比降低至250kg/t,热值和产率约提高2倍,二氧化碳排放量可以降低约50%。

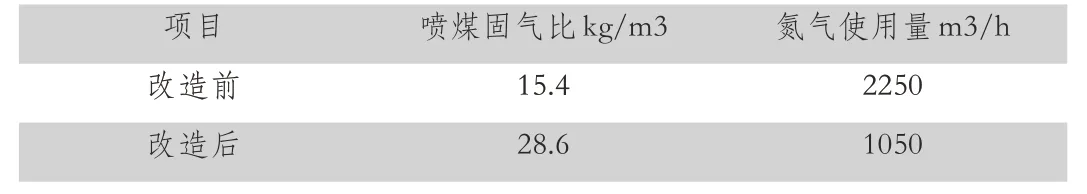

表2 浓相输送技术用于降低氮气消耗量的效果

2.3 资源回收方面的节能减排技术

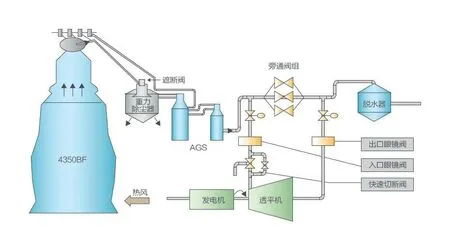

在资源回收方面,TRT技术用于回收煤气,利用高炉煤气余压发电。高炉炼铁拥有较高强度,多采用高压炉顶操作,炉顶压力能占二次能源产量7%左右。应用TRT技术,能够将炉顶排出的煤气用于推动透平膨胀机做功,如图1所示,通过回收减压阀泄放能源,同时稳定炉顶压力,吨铁发电量能够达到20kW·h~40kW·h,用于补偿鼓风耗电量的30%左右[5]。联合运用干法除尘技术加强资源回收,能够将发电量提高30%左右,最高达到54kW·h/t。但在实际应用时,使用布袋除尘器要求接收煤气炉顶温度在100℃~250℃范围内,以免布袋结露或烧损。

图1 高炉TRT发电示意图

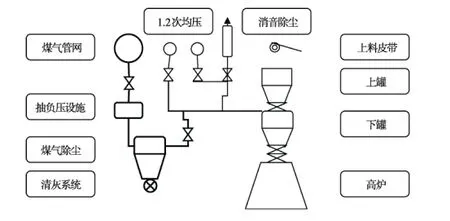

根据生产实践可知,炉顶温度超出30℃可以顺利回收煤气,如图2所示。如鞍钢2500m3高炉冬季炉顶煤气含湿达到16g/m3,结露温度约19℃,炉顶温度达30℃可以顺利回收煤气。但高炉煤气中含有硫化物、硫化物等物质,与水蒸气结合将产生次硫酸、盐酸造成管道受腐蚀。应用除尘防腐技术,在重力除尘器或旋风除尘器到布袋除尘器的通道上喷涂50mm厚的耐腐蚀材料,能够延长管道使用寿命。此外,也可以在布袋除尘器口喷洒石灰水,利用旋流脱水技术实现水循环利用。高炉炼铁将产生大量烟气,不仅含有大量污染物,也携带了较多热量,运用烧结技术进行循环利用,能够减少约5kg/t能耗,并减少45%左右废气排放量。烟气中的一氧化碳含量接近30%时,将烟气当成是喷吹煤粉的载气,也可以节省氮气用量,并取得较好惰化效果[6]。而高炉渣作为主要固体废弃物,可以通过干式粒化或显热回收技术处理,实现炉渣热量回收利用的同时,将炉渣改质成为化肥,达到资源充分利用和减少污染物排放的目标。

图2 高炉煤气回收工艺简图

3 结论

联合运用多种节能减排技术,能够减少燃料和能源介质消耗,通过加强资源回收利用提高资源、能源利用率的同时,大幅度降低污染物排放量,为推动高炉炼铁工艺的绿色发展提供有力技术支撑。未来为进一步推动钢铁行生产绿色高质量发展,应探寻错峰生产、空气质量保障等差异化管理措施,为行业的可持续发展保驾护航。