阳极中硫含量对气体分析法测量电解槽电流效率的影响

2022-06-16王怀江张正和包生重

王怀江,周 剑,张正和,包生重

(1.遵义铝业股份有限公司,贵州 遵义 563000;2.中铝郑州有色金属研究院有限公司,河南 郑州 450041)

电流效率是铝电解生产过程的重要指标之一[1-3]。测量分析铝电解槽的电流效率是评价铝电解槽运行状况和经济指标的一个重要手段。电流效率的测量方法通常有阳极气体分析法、回归法和盘存法[1-5]。其中,阳极气体分析法是最快捷和方便的一种方法。阳极气体分析法的理论基础是:假设阳极一次气体为100%的CO2,二次气体中CO全部是由铝和CO2的再氧化反应生成。即,电流效率降低完全是由于铝和CO2气体的再氧化反应导致。根据铝与CO2的再氧化反应方程式以及考虑电流效率的实际影响因素,电流效率计算公式如下所示[1-6]。

(1)

式中:η——电流效率,%;

φ(CO2)——阳极气体(CO2和CO的混合气体)中CO2的体积百分比,%;

K——修正系数。

修正系数对电流效率计算结果影响较大,许多研究者对修正系数的取值并不统一。邱竹贤[2]根据长期的气体分析以及当时电解槽的出铝效率,认为K取值为3.5%。史志荣等[4],通过对现代大型铝电解槽的电流效率,认为K取值为0符合实际情况。张松江等[5],采用电流效率分析仪测定铝电解槽瞬时电流效率,以评估电解槽运行技术条件的合理性,修正系数K取值为3.5%。马丙元等[6],采用电流效率分析仪测量并分析了铝电解槽瞬时电流效率与工艺参数的影响关系,修正系数K取值为3%。曹永峰等[7]研究了吸收液、取气位置和电解质中炭渣含量对瞬时电流效率测试结果准确性的影响。以上的研究表明,修正系数的取值与测量作业本身及槽况有较大的关系。然而,测量作业本身和槽况因素是可以通过标准化的测量规范进行规避的,所以测量作业规范化和修正系数的合理取值,尤为重要。

本文采用气体分析法对多个铝电解系列的多台电解槽进行了电流效率测量,研究了炭阳极中硫含量对测量电流效率数值的影响。通过更加合理的修正系数和规范的测量方案,提高气体分析法测量电流效率的准确性。

1 电流效率测量方案

1.1 测量规范

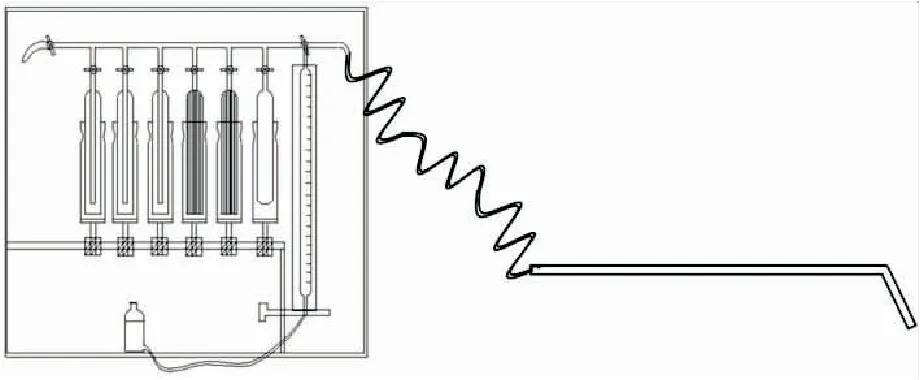

(1)测量装置:采用型号为1906的奥式气体分析仪进行阳极气体中CO2含量分析,其量气管的刻度容量为100 mL,吸收剂采用质量浓度为30%的氢氧化钾溶液。取气管采用公称直径为D20的钢管或不锈钢管,总长度2~2.5 m,进气端的弯头长度25~30 cm,弯头角度90°~120°。取气管与奥式气体分析仪之间,采用长度为15~20 m的乳胶管相连。测量装置如图1所示。

图1 气体分析法测量电流效率的装置

(2)取气孔开设:在两块炭阳极间缝靠近中缝的位置,用天车打壳装置在电解槽上方保温壳面上开设圆形取气孔。打孔前,先将壳面上疏松的氧化铝扒开,露出硬壳。取气孔直径60~100 mm,要求取气孔形状规整、有火苗冒出、排气通畅,其形貌如图2所示。取气孔处的阳极为距离更换还有3~10天,且电流分布没有异常的阳极。规范的取气孔开设作业能有效避免空气漏入和局部效应导致的PFCs(CF4、C2F6)气体产生,从而提高测量结果的准确性和重现性。

图2 气体分析法测量电流效率的取样孔形貌

(3)取气分析:将取样管进气端弯头放入取气孔内,确保无氧化铝或电解质堵塞进气管口,进气管口距离电解质液面2~5 cm。在“烟囱效应”的作用下,阳极气体会自动进入取样管内并从另一端排出(人眼可视)。之后,用乳胶管连接取样管和奥式气体分析仪。按照奥式气体分析仪的操作要求,进行样气抽取和CO2吸收分析。每次抽取样气的体积为100 mL。样气在吸收液中往复通过,CO2气体被吸收剩余CO气体,样气体积逐步变小,直至前后两次吸收后剩余体积数值不大于0.2 mL,表示吸收完全。根据经验,固定往复吸收的次数为8次。此外,为保证CO2的吸收效果,每取20个样气后更换吸收液。

(4)单槽测量。每台电解槽测量两次,每次测量采用不同的取气孔。每次测量取样气次数不小于3次,测量结果取平均值。每次测量前的4 h内无阳极效应、电压摆等异常状况。一天内完成这两次测量。单槽的数量要达到系列电解槽总数的10%以上。

(5)电流效率计算。测量出CO2体积比例后,电流效率采用公式(1)计算。修正系数K的取值,首先考虑奥式气体分析仪自身因素,取初始值K0=-0.3%。

1.2 修正系数初始值

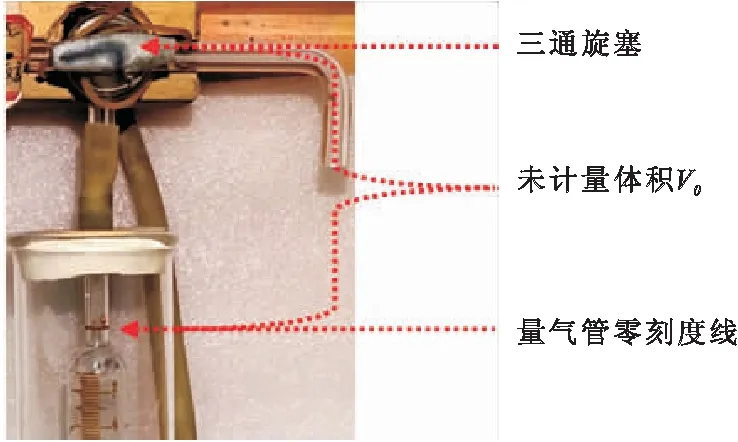

奥式气体分析仪的三通旋钮与量气管零刻度线之间,存在一段没有刻度的连接管,所以在抽取样气,以及读取样气中剩余CO含量时,存在一个未计量体积V0,如下图3所示。由于未计量体积V0的存在,使得抽取样气时,样气的实际体积为100 mL+V0,而读取样气中剩余CO气体体积时又忽略了V0,于是计算的电流效率就会偏高。所以,采用奥式气体分析仪测量电流效率时存在一个初始修正系数K0。

图3 奥式气体分析仪的三通旋钮与量气管零刻度线之间的未计量体积V0

(2)

1.3 测量对象

采用上述的测量方案,对三个企业、五个铝电解系列131台电解槽进行了电流效率测量。其中,A企业200 kA系列212台槽中随机抽选24台,前350 kA系列144台槽中随机抽选17台,后350系列144台槽中随机抽选17台;B企业500 kA系列300台槽中随机抽选34台;C企业500 kA系列300台槽中随机抽选39台。

针对以上抽选的131台槽,从相应的企业生产报表中调取近一个月(30天)的出铝统计电流效率,用于和气体分析法测量的电流效率做对比分析。对于铝水平发生变化的个别电解槽,需要根据铝水平的变化修正出铝统计电流效率。对于铝水平升高的电解槽,出铝统计效率需要增加△η,铝水平减小的需要减去△η。电流效率修正值△η的计算公式如下。

(3)

式中:△η——电流效率修正值,%;

△h——电解槽30天前后多点铝水平变化,cm;

△m0——电解槽每公分铝水平变化对应的铝液重量(通常由企业给出),kg/cm;

I0——电解槽系列电流强度,kA。

针对以上抽选的131台槽所用炭阳极中的硫含量,采用对应企业的阳极质量分析化验结果,不再单独取样分析。

2 结果与讨论

2.1 电流效率测量结果

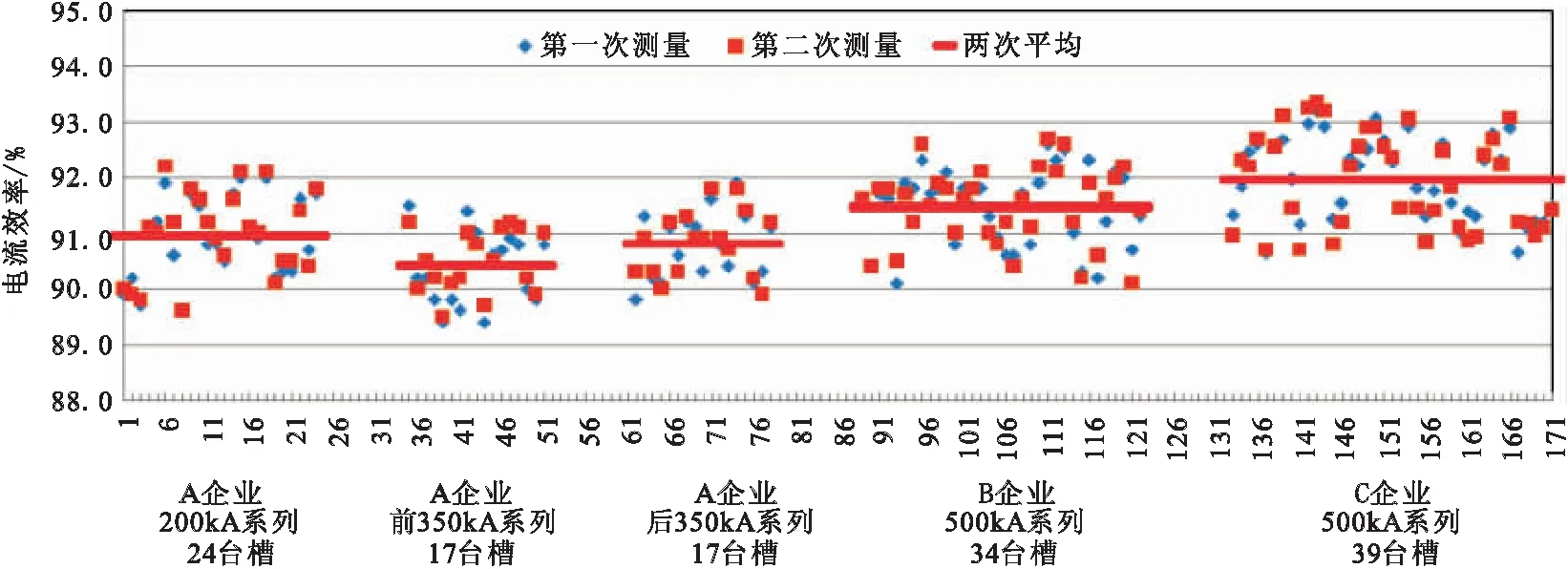

2021年6月~7月期间,采用上述电流效率测量方案,对三个企业、五个铝电解系列的131台槽进行了电流效率测量。电流效率测量结果的散点分布如图4所示。

图4 气体分析法测量电流效率结果的散点分布

从图4可以看出:对于各铝电解系列,随机抽选电解槽的测量电流效率均有高低差异,但绝大多数在±1%之间,这与企业根据出铝量统计电流效率的差异情况也基本一致。

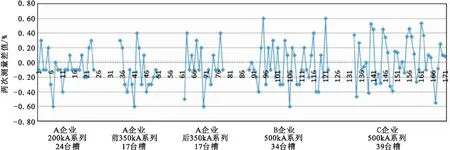

图5是131台槽两次电流效率测量结果的差值。该差值体现了气体分析法测量电流效率的重现性。对于单槽来说,两次测量在同一天完成,实际电流效率的偏差不大。从测量结果来看,两次测量偏差基本在±0.6%之间,且绝大多数在±0.5%之间,说明本次气体分析法测量电流效率的重现性较好。

图5 气体分析法测量电流效率两次结果的差值

气体分析法测量电流效率为瞬时值,其受电解槽况等偶然因素影响,但每个系列多台槽、多个瞬时值的平均值,基本可以代表系列的实际电流效率。为了考查气体分析法测量电流效率的准确性,将各个系列多台电解槽测量电流效率的平均值与本系列电解槽一个月出铝统计电流效率的平均值进行对比。如表1所示。

表1 多台电解槽电流效率测量结果均值与系列出铝统计效率均值对比

从以上电流效率测量和对比结果可以看出:

(1)本次气体分析法测量电流效率有较好的重现性。规范的测量作业,如取气孔开设、异常槽况规避、取气分析等,能有效避免空气进入和PFCs(C2F6、CF4)气体的影响,大大减少了测量过程作业本身和槽况因素的影响。

(2)尽管考虑了奥氏气体分析未计量体积V0的影响,气体分析法测量电流效率的数值仍略大于电解槽出铝统计电流效率,其差值在0.2%~0.8%之间。差值的变化规律与电流效率本身的高低没有相关性。

(3)修正系数除了考虑奥式气体分析仪未计量体积V0的影响外,还需要考虑其它因素,并且该因素必须是共性的。

2.2 炭阳极中硫的变化

炭阳极中的硫主要来自石油焦和沥青焦,并以有机硫的形式存在。目前,炭阳极中硫含量在0.7%~3.7%之间[8],并且绝大部分在1.5%以上。在铝电解过程中,除了正常的氧化铝分解反应外,炭阳极中的硫也会参与反应,生成有臭鸡蛋气味的氧硫化碳COS,也叫羰基硫。反应方程式如下[8-9]:

Al2O3+3/2C=3/2CO2+2Al

(3)

Al2O3+3C+3S=3COS+2Al

(4)

S+CO2+C=COS+CO

(5)

S+CO=COS

(6)

其中,反应式(3)、(4)是在电解反应界面上发生的,是主反应;反应式(4)、(5)是硫元素与阳极表面气体发生的反应,是副反应。

由以上反应方程式可以看出,阳极中的硫在电解过程中会首先生成COS。COS在常温下是稳定的,但在高温下遇到强氧化剂,如空气中的氧气,会转化为CO2和SO2。因此,在COS气体从电解槽中排出后,经净化系统最终到烟囱95%左右都转化成为了SO2。在使用奥氏气体分析抽取阳极气体时,在确保取气孔开设和取气分析过程规范的条件下,基本没有空气进入,可以认为COS气体基本不会被氧化。

从反应方程式(3)和(4)可以看出,相同质量氧化铝分解生成的氧与硫和炭同时结合生成COS气体,比单纯与碳结合生成CO2的摩尔数大一倍。或者说生产相同质量的铝,产生的COS气体比CO2气体多一倍。COS气体易溶于水,奥式气体分析仪中的吸收液在吸收CO2的同时,也会吸收COS。最终导致测得的CO2体积百分含量要比实际的大。

2.3 综合修正系数

从前面的分析结果可以看出,采用奥式气体分析仪测量电流效率,奥氏气体分析仪的未计量体积V0和炭阳极中的硫含量,是电流效率计算公式中修正系数的主要构成因素。因此,采用奥式气体分析仪测量电流效率的综合修正系数为:

(7)

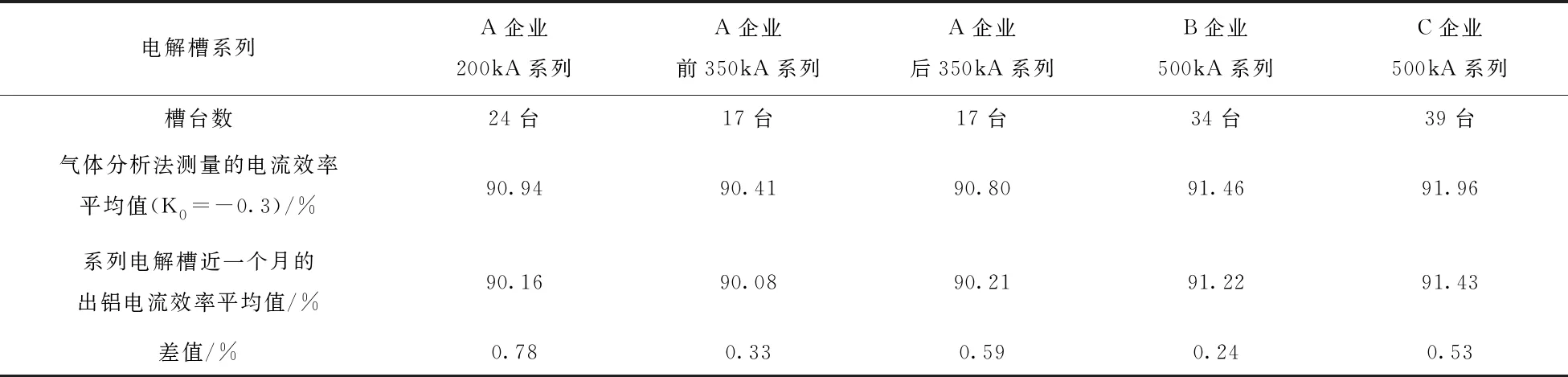

采用公式(7)的综合修正系数,重新对131台电解槽的电流效率进行计算。其中K0取值-0.3%,炭阳极中硫含量采用企业实际分析结果。计算结果如表2和图6所示。

表2 采用综合修正系数后电流效率测量结果与出铝统计效率对比

图6 多台槽气体分析法测量电流效率均值与系列出铝统计效率均值对比曲线

从表2和图6可以看出:采用综合修正系数后,气体分析法测量的电流效率与出铝量统计电流效率的差值显著变小,整体小于0.3%。

3 结 论

(1)阳极中的硫元素对气体分析法测量电流效率结果有显著影响。相同质量氧化铝分解生成的氧与硫和炭同时结合生成COS气体,比单纯与碳结合生成CO2的摩尔数大一倍。或者说生产相同质量的铝,产生的COS气体比CO2气体多一倍。COS气体易溶于水,奥式气体分析仪中的吸收液在吸收CO2的同时,也会吸收COS。最终导致测得的CO2体积百分含量要比实际的大,测量的电流效率也就偏高。不同炭阳极中的硫含量不同,需要根据被测量电解槽实际采用炭阳极的硫含量计算相应的修正系数。

(2)奥氏气体分析仪的未计量体积和炭阳极中的硫含量是气体分析法中电流效率计算公式修正系数的主要构成因素。不同的奥氏气体分析仪的未计量体积V0不同,取决于量气管零刻度线与三通旋塞之间的连接管内体积,需要在使用前根据实际尺寸测定。