氟化技术在合成含氟精细化学品中的应用

2022-09-13张志君刘亚欣

张志君 刘亚欣

(天津长芦新材料研究院有限公司,天津 300350)

0 前言

合成含氟化合物的核心是引入氟原子,常见的一种途径是采用含氟原料如四氟乙烯、六氟丙烯、六氟环氧丙烷直接进行合成得到下游产品如聚四氟乙烯、全氟正丙基乙烯基醚、六氟异丙醇等全氟化合物或通过特定的反应引入更多官能团,该方法的氟原子来自于原料,在后续衍生化过程中一般不涉及C—F键的断裂或形成,但是该途径受原料来源限制,一些常规反应在含氟底物上难以进行,下游可衍生的产品有限。另一种途径是采用氟化试剂进行直接氟化,根据反应机理的不同可分为亲电氟化和亲核氟化两种类型,直接氟化的特点是通过断裂原有的C—H或C—X键,形成新的C—F键,从而在目标分子上引入更多氟原子。氟化试剂包括氟气、氟化氢、金属氟化物、四氟化硫、氟化氢有机盐和N—F类亲电氟化试剂等。随着氟化技术的不断发展,在实验室和化工生产中通过各种氟化技术制取了丰富多样的含氟精细化学品,推动了氟化学研究的发展和应用。

1 氟气氟化

氟气氟化是一种重要的氟化方法。氟气通常由氟化物分解得到,1886年,Henri Moissan首次制备了氟气,其化学性质非常活泼,如不采取稀释等措施,氟气与有机物直接接触会发生燃烧甚至爆炸,F—F键断裂能仅为154 kJ/mol,而氟化生成的C—F键释放出来的能量约为485 kJ/mol,明显高于C—C键(约347 kJ/mol)和C—H键的断裂能(约414 kJ/mol),因此,即使在低温条件下也很容易发生不可控的连锁反应。一般可采用惰性气体加以稀释以降低氟气的活性,使其可用于全氟化或选择性氟化反应。近几年有报道采用微反应器可以控制氟气氟化过程中产生的大量反应热,即使反应突然大量放热,也可以迅速导出[1-3]。

1.1 合成全氟化合物

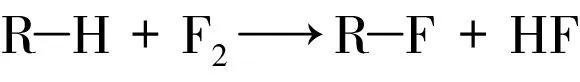

全氟化合物是碳氢化合物(及其衍生物)中的氢原子全部被氟原子取代后形成的一类化合物,具有优异的化学惰性、热稳定性和不燃性等特性。在合成全氟化合物的过程中采用氟气氟化可完全替换碳氢化合物(及其衍生物)分子中的氢原子,有效实现完全氟化。在全氟聚醚油的合成过程中,需要采用氟气进行端基稳定化处理,以确保产品的性质稳定。在全氟烷烃的生产过程中,采用氟气直接对烷烃中的氢进行取代,是合成氟代烃最直接的方式,其反应机理如下:

美国的Lagow等[5]将聚乙二醇或聚丙二醇在大量氟化钠或氟化钾存在下直接与氟气反应,制备了高分子质量的全氟聚醚,该工艺需大量使用氟气,且需不断提高氟气浓度。

1.2 合成氟代二羰基化合物

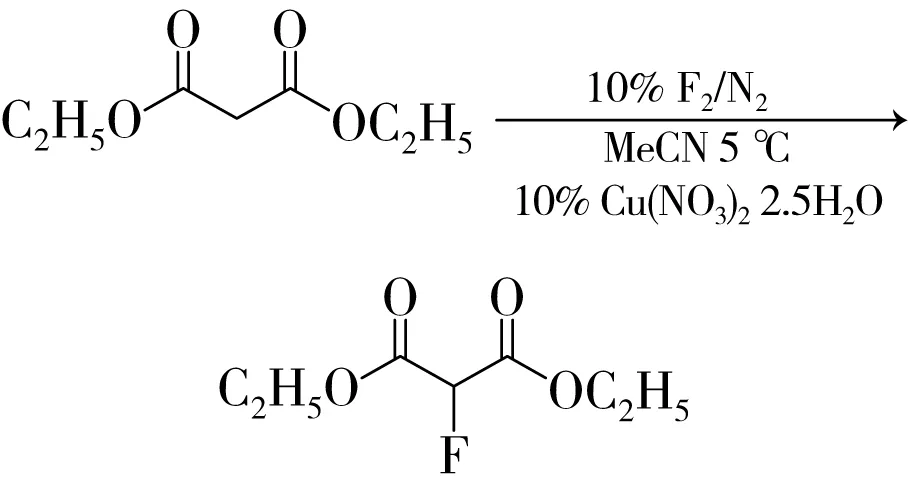

在生产特定的含氟有机化合物时,氟气可以进行简便高效的选择性氟化,在合成氟代二羰基化合物时具有重要的作用[6]。2-氟丙二酸二乙酯是一种重要的含氟中间体,广泛应用于医药和农药的合成。传统工业合成氟丙二酸二乙酯的方法是以丙二酸二乙酯为原料经氯化后再通过氟化氢三乙胺络合物氟化,反应过程相对复杂,导致合成成本偏高。Chambers等[7]以丙二酸二乙酯为原料,通过N2稀释的含有体积分数为10%F2的混合气体直接氟化得到了2-氟丙二酸二乙酯,收率约78%,底物也可以为取代二羰基化合物,如2-硝基丙二酸二乙酯和2-氯丙二酸二乙酯,在同样的反应条件下,氟代二羰基化合物的收率分别为76%和78%。反应式如下:

1.3 合成氟代杂环化合物

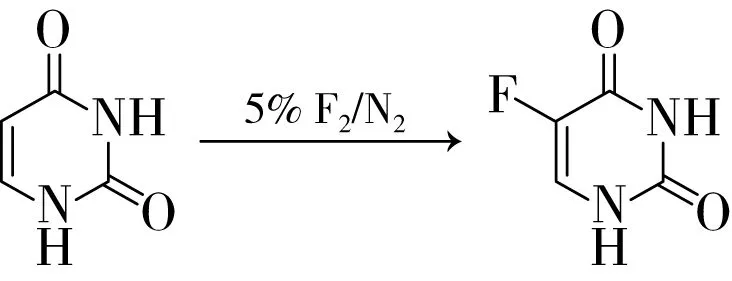

5-氟尿嘧啶作为一种抗癌药物,对胸腺嘧啶脱氧核苷酸合成酶具有抑制作用,也可作为中间体合成医药和农药。其传统合成方法是氟乙酸乙酯与甲酸乙酯缩合,进一步与甲基异脲缩合成环,再经历脱溶、溶解、调酸、抽滤和精制等步骤,反应过程复杂、收率低。Schuman等[8]以尿嘧啶为原料,采用氟气(在N2中的体积分数为5%)直接氟化可以78%的高收率合成5-氟尿嘧啶,该工艺反应过程简单,已被工业化应用。反应式如下:

1.4 合成其他含氟化合物

Kobayashi等[9]在40 ℃条件下,采用氟气(在N2中的体积分数为30%)直接氟化甲磺酰氟,全氟碳为溶剂,以64%的收率制得三氟磺酰氟。采用氟气选择性氟化的方法也可以合成氟代试剂N-氟代双苯磺酰胺(NFSI)和1-氯甲基-4-氟-1,4-二氮双环[2,2,2]辛烷双(四氟硼酸)盐(Selectfluor),两种试剂都可以在化合物中引入氟原子,从而广泛地应用于医药合成领域[10]。

2 氟化氢氟化

以氟化氢作为氟原子来源的氟化反应主要包括两种类型:一是在电解槽中利用电极反应将氟直接引入反应物;二是通过重氮化反应利用氟化氢中的氟原子替代反应物中的氢或卤素原子。这两种方法都已经有工业化应用,特别是电解氟化已成为合成氟碳化合物的一种主要方法。

2.1 氟化氢电解氟化

目前常用的电解氟化工艺是由Simons于1949年提出的[11]。电解氟化采用无水氟化氢和碳氢化合物作为原料,价格低廉,工艺过程可通过电压、电流等参数精密控制,可方便地一步合成出特定的氟化物,如全氟烷基羧酸、全氟烷基磺酸、全氟三丁胺、全氟烷烃和三氟甲基磺酸等。

全氟烷基类化合物的合成工艺一般为调聚法或电解氟化法。2009年5月,全氟辛烷磺酸类化合物(PFOS)和全氟辛烷羧酸类化合物(PFOA)被列入“关于持久性有机污染物(POPs)控制与替代斯德哥尔摩公约”(简称POPs公约)管控名单,电解氟化法工艺通过更换原料即可生产出不含PFOS、PFOA的含氟表面活性剂。我国作为POPs公约的签约国,严格履行国际公约必将导致限制和停止生产、进出口和使用PFOS和PFOA系列产品,发展PFOS、PFOA替代品是当前迫切的任务[12-14]。

2.2 氟化氢重氮化氟化

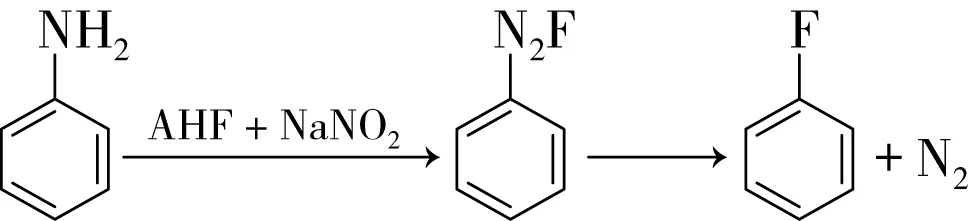

无水氟化氢重氮化氟化法是制备氟代苯的重要方法。氟代苯作为一种重要的有机氟化物,可用于合成新型抗生素、喳诺酮类化合物、治高血压药,也是合成强力安眠剂氟安定的重要中间体,在医药、农药、染料和氟塑料等领域具有广泛的应用[15]。其制备途径有多种,工业上主要采用席曼(Schiemann)法和无水氟化氢法。席曼法工艺仍存在成本高、收率低、热分解放出有毒气体BF3等缺点,客观上限制了该法的工业生产应用[16]。

无水氟化氢法是以苯胺为原料,在无水氟化氢中成盐,再与NaNO2重氮化,进一步热解后得到氟苯。杨文兵等[17]报道了一种改进的无水氟化氢氟化法,将苯胺和氟化氢溶液泵入微通道反应器,与亚硝酰硫酸溶液在低温下重氮化后热解,排出氮气,经碱洗、脱水、结晶得到纯品氟苯,冷凝回收氟化氢。该工艺解决了传统的生产设备易腐蚀、耐压低、危废多的问题,缩短了反应时间,提高了反应收率和产品纯度,降低了成本。反应式如下:

此法的优点是单位产品耗用原料少、工艺线路简单、收率高,但同时该法中由于使用无水氟化氢,毒性大、腐蚀性强,对设备的安全及性能要求苛刻,供货数量有限,在运输、储存过程中存在很大的危险性。目前,国外工业化生产氟苯主要采用此法,辽宁阜新化工厂也成功开发了此工艺并投入生产[18]。

3 金属氟化物氟化

金属氟化物氟化技术是使用合适的金属氟化物对含有其他卤素的化合物进行卤氟交换从而获得相应的氟化产物,常用的氟化剂包括碱金属(或碱土金属)氟化物和其他金属氟化物。

碱金属氟化物主要包括氟化锂、氟化钠、氟化钾和氟化铯等,在相同的溶剂中,解离度和反应活性顺序为氟化锂<氟化钠<氟化钾<氟化铯。由于氟化铯价格高且不易得,因此,实际最常用的氟化剂为氟化钾。通常情况下,对于苯环上只有少量卤原子的芳香族化合物(如氯苯、溴苯等)不能被氟化钾等氟化剂氟化,只有当卤素的对位或邻位带有硝基、羧基和氰基等吸电子基团时才能发生氟化取代反应[19]。而且反应溶剂一般为极性非质子溶剂(如二甲基甲酰胺、二甲基亚砜、N-甲基吡咯烷酮等)。该类反应为亲核取代反应,溶剂的极化作用有利于氟离子的生成并进一步发生取代反应。

氟化钾等金属氟化剂也可以对脂肪族化合物起氟化作用。氟代碳酸乙烯酯是锂离子电池电解液的重要添加剂,可明显提高电池的比容量和循环稳定性,其生产工艺的关键在于氟化,采用F2/N2和碳酸乙烯酯为原料可一步氟化,但是反应过程难以控制,工艺条件苛刻,目前主要氟化方式还是采用氟化钾与氯代碳酸乙烯酯在相转移催化剂存在下进行卤素交换反应[20-21]。

可用作氟化试剂的金属氟化物还有三氟化钴、三氟化锰和二氟化银等。三氟化钴室温下为不稳定的浅棕色固体,常被用于氟化物的制备,特别是全氟化合物的合成。对于常温下气体分子或较低沸点的液体,以三氟化钴为氟化剂的优点是反应更加可控。用三氟化钴氟化时,首先用二氟化钴与氟气在300 ℃左右反应生成三氟化钴,然后引入有机反应物与三氟化钴反应。三氟化钴被还原后生成的二氟化钴可以循环使用。三氟化钴不仅可以氟化碳氢化合物,还可以对不饱和含氟化合物进行加成。Burdon等[22]采用三氟化钴和C6烷烃化合物为起始原料,合成了多种全氟烷烃,并研究了其在氟化过程中的重排机理。

4 四氟化硫氟化

四氟化硫氟化技术是使用四氟化硫将含氧的有机化合物(醇、酸、酮、醛等)转化成有机氟化物,例如将羧酸转化为三氟甲基化合物,将酮和醛转化为二氟化物。该类反应可以在常压下进行,反应快,通常不需要催化剂,有效解决了特殊物质用氟化氢难以氟化的问题[23]。

四氟化硫是一种氟化能力很强的亲核试剂,通常和氟化氢共同使用,可以将羟基、醛、酮、羧基等各类化合物转化为相应的单氟代、二氟代、三氟代产物,在制取润滑油添加剂、纤维处理剂、防水防油剂、医药麻醉剂等方面有独特的作用,还可以用于制备六氟化硫。但是由于需要同时加入氟化氢,逐渐被二乙胺基三氟化硫(DAST)等新型氟化试剂所取代。

由于使用方便、反应条件温和、通用性强,DAST是目前使用最广泛的氟化试剂之一。DAST同样可以转化羟基、醛、酮等官能团,而对羧酸、酰胺及其衍生物的羰基无影响。但是DAST在室温下易缓慢分解,在90 ℃迅速分解,甚至会发生爆炸。反应式如下:

5 氟化氢有机盐氟化

氟化氢是最具原子经济的亲核氟化试剂,但氟化氢具有极强的腐蚀性,应用过程中存在较大的安全隐患。氟化氢有机盐氟化使用自制的氟化氢有机盐例如三乙胺三氢氟酸盐、氟化氢吡啶、氟化氢尿素等进行选择性氟化或加成,该类氟化试剂温和、沸点高、腐蚀性小,便于运输,可以在常温常压下进行反应,广泛应用于含氟医药产品的开发。

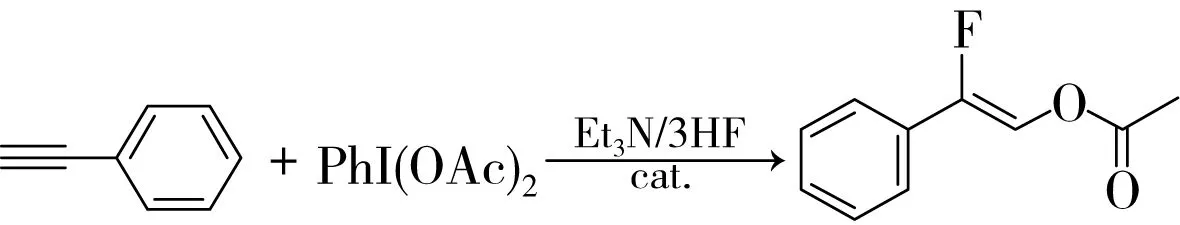

三乙胺三氢氟酸盐(Et3N/3HF)作为氟化试剂,可以用于脂肪烃或芳烃衍生物的取代反应和氟烯烃的合成反应[24]。氟烯烃作为重要的合成构建块和目标,典型的合成方法包括串联加成-还原、串联加成-消除、Shapiro反应、Julia-Kocienski烯烃化或Peterson烯烃化,制备过程需要很长时间,对功能基团不友好。Akana等[25]报道了NHC-Au催化的炔烃氟化反应,以温和的Et3N/3HF为氟化试剂、炔烃为骨架、金属催化合成了氟烯烃。同样的,宋治东等[26]以苯乙炔和碘苯二乙酸为原料,室温条件下加入2当量的Et3N/3HF氟化试剂时,以92%的收率制得预期产物。但由于Et3N/3HF体系碱性强,必须使用化学计量量的酸和酸性共催化剂。此外,这种方法只适用于内部炔烃,且没有可靠的方法来控制区域选择性。反应式如下:

Okoromoba等[27]以1,3-二甲基丙撑脲为载体与HF复合制备了一种全新氟化氢有机盐氟化试剂DMPU/HF,DMPU的碱性比吡啶、Et3N低得多,DMPU/HF配合物比吡啶/HF和Et3N/3HF配合物具有更高的酸度。此外,DMPU与大多数金属催化剂的配位较弱,不会对过渡金属催化剂产生强烈干扰。而且DMPU是一个非常弱的亲核试剂,不会与HF在亲核反应中竞争。利用DMPU/HF试剂的独特性质,能够以高度区域选择性的方式将末端和内部炔烃进行一氟化和二氟化反应。因此,DMPU/HF配合物是一种理想的氟化试剂,特别是在过渡金属催化反应中。

Okoromoba[28]发现DMPU/HF体系的酸性足以激活咪唑金预催化剂(Au-1),在催化苯戊炔氟化反应中,相同条件下DMPU/HF比常用的吡啶/HF更有效(吡啶/HF:1a 13%,1b 3%;DMPU/HF:1a 48%,1b 52%)。反应式如下:

6 N—F类亲电氟化试剂氟化

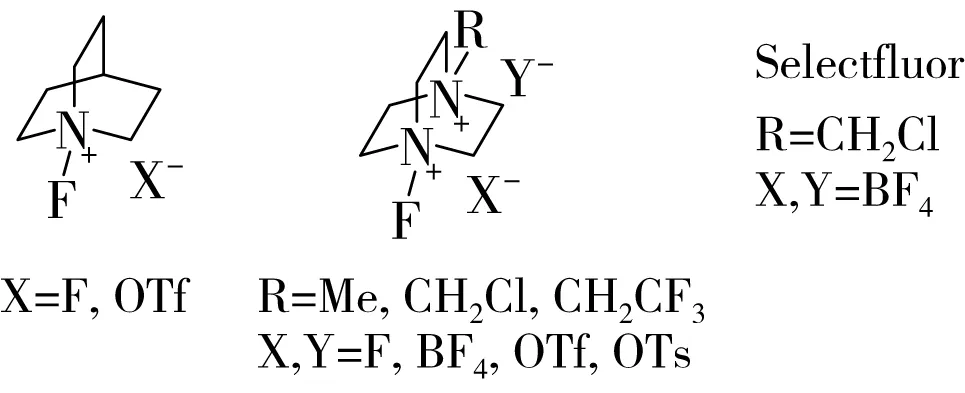

N—F 类氟化试剂是目前研究种类最多的亲电氟化试剂,同样也是应用最广泛、最重要的亲电氟化试剂,最早于20世纪60年代由Banks等提出[29]。其氟化能力来自于与电负性的N所连接的F,通式大都为R2NF或R3N+F·X。R为吸电子基团,如各种磺酰基,X为弱配位阴离子,如四氟硼酸根离子等。这类试剂更加稳定,不会爆炸,大多是固体或不易挥发的化合物,主要包括吡啶盐类试剂、选择性氟试剂及其衍生物、磺酰亚胺类氟化试剂。

6.1 吡啶类氟化试剂氟化

吡啶类氟化试剂由F2与吡啶及其衍生物在弱亲核离子碱金属盐存在下制备而成,其亲电氟化能力随着N—F 键电子云密度的降低而升高,这主要是因为N—F 键电子云密度降低时,N—F 键变得更加不稳定,N—F 键断裂可能性增大,从而使得氟化能力增强。常用的N—F 吡啶氟化试剂有N—F 吡啶四氟化硼、N—F 吡啶六氟化锑和N—F 吡啶六氟化磷等。N—F 吡啶氟化试剂可以氟化包括活性亚甲基、烯醇类、硫醚类、芳香族等化合物。例如3-氟-4-羟基苯甲酸甲酯的合成即采用此方法[30]。反应式如下:

N—F吡啶氟化试剂多以不易挥发的固体粉末状存在,基质多样,且其原料易得,稳定性好、易处理,因此运输、贮存及反应时均较安全,有利于工业上医药、农药等含氟生理活性物质的合成中应用。

6.2 选择性氟试剂氟化

选择性氟试剂(Selectfluor)是一种性质稳定、使用条件温和且用途广泛的亲电氟化试剂,也是目前研究最热门的N—F类亲电氟化试剂之一。其氟化活性可通过烷基的电负性进行调节,随着R基团的吸电子能力增强而增强,可广泛应用于氟化芳基、核苷、类固醇、C-金属键等各类物质[10]。选择性氟试剂的分子结构如下所示:

6.3 磺酰亚胺类氟化试剂氟化

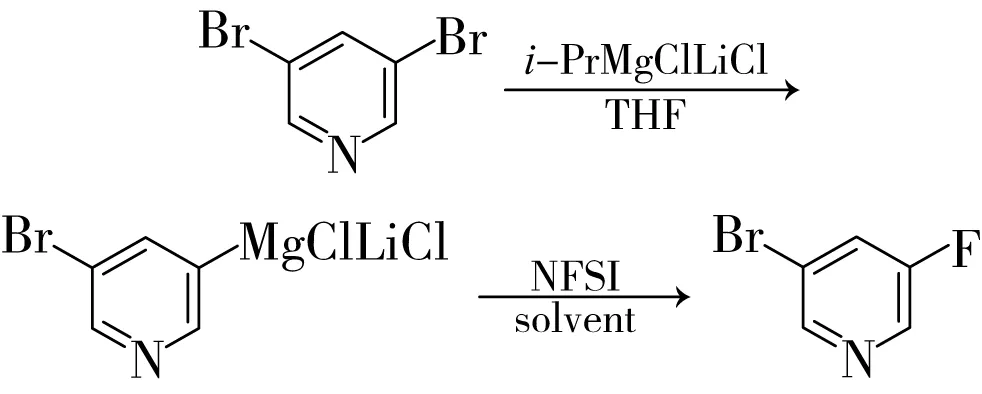

磺酰亚胺类氟化试剂由氟气直接氟化相关底物获得[31-32],此类氟化试剂是一种中性的亲电型氟化试剂,具有很好的稳定性,选择性氟化应用范围广泛,已经受到科学家的认可和欢迎[33]。其中包括N-氟代双三氟甲磺酰胺、氟代邻苯磺酰亚胺、N-氟代双苯磺酰亚胺(NFSI)等。Yamada 等[34]以NFSI为氟化试剂,以3,5-二溴吡啶为原料两步法制备3-溴-5-氟吡啶,反应式如下:

7 结语

作为合成含氟精细化学品的常用手段,各种氟化方式都有各自的优点和缺点,氟气氟化具有过程简单、能耗低、效率高等优点,但是直接用于氟化反应放热剧烈,反应选择性不高,制造和使用氟气存在一定的安全风险。以氟化氢为氟化介质常用于电解氟化,该过程易于工业放大,且稳定可控,但是工艺中涉及大量无水氟化氢,对原料的性质有特定的要求,且反应副产物较多,不易提纯,目前国内在电解槽关键技术上仍存在短板,尚需不断优化工艺技术,降低能耗,提高单台能力。除了氟气和氟化氢之外,各类氟化试剂的研究有效地弥补了上述两种主要氟化方式的不足,结合具体的原料和工艺特点有针对性地选择氟化试剂,并具体优化氟化工艺是目前氟化工艺研究开发的主要方式。随着国内对含氟精细化学品的不断深入研究,氟化技术将不断在研发和转化过程中获得新的突破,推动氟化学不断向前发展。