钒资源现状及有机磷类萃取剂萃钒的研究进展

2021-05-19彭科波高利坤龚志辉沈海榕高广言

彭科波,高利坤,饶 兵,龚志辉,沈海榕,高广言,何 飞,张 明

昆明理工大学国土资源工程学院,昆明 650093

钒属于战略金属[1]. 钒资源主要存在于钒钛磁铁矿、石煤钒矿及部分工业废弃物中,其中工业废弃物钒渣是钒钛磁铁矿在转炉炼钢过程中的副产品,是典型的钒冶金原料[2−3]. 钒具有良好的延展性,质坚硬,无磁性等特点,被广泛应用于冶金、宇航、化工和电池等行业[4]. 回收钒是十分必要的.

溶剂萃取法作为一种重要的提钒方法[5−6],对钒有很强的分离与富集作用[7−8],具有选择性、高效性和可再生性,同时具有对设备要求低、能耗低等优点,得到了广泛的应用[9]. 溶剂萃取工序过程包括溶剂萃取、杂质洗涤、反萃和溶剂再生[10].

本文主要综述国内外钒资源的分布情况及市场供需状况,并对近年来提取钒的研究做了综述,分析了有机磷类萃取剂萃取钒过程的机理及存在的问题,探讨了清洁、高效回收钒资源的发展方向.

1 钒资源分布及市场供需

1.1 全球钒资源分布

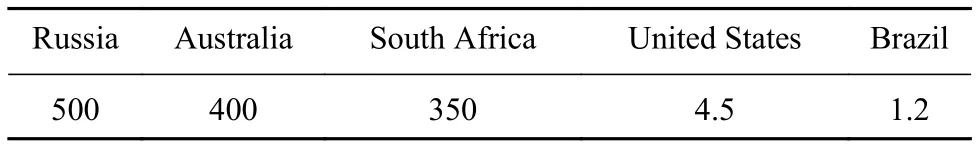

据美国地质调查局最新统计数据显示:2019年末,全球钒金属储量约为6300万吨. 钒矿储量集中在中国、俄罗斯、澳大利亚、南非. 表1所示为国外钒资源的主要分布情况.

表1 2019 年国外钒矿储量 (万 t)Table 1 Foreign vanadium ore reserves in 2019 million tons

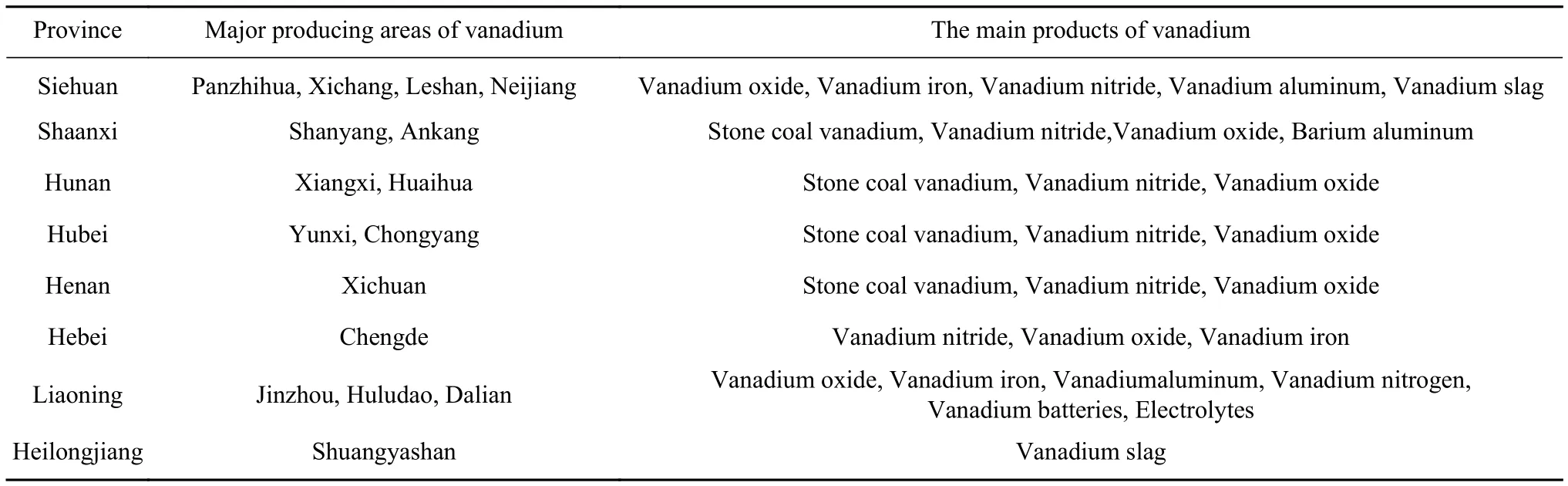

据美国地质调查局最新统计数据显示,2019年我国钒储量大约为950万吨,含钒矿产种类很多且储量丰富,金属矿如铁、钛、铀、钼、铜、铅、锌、铝等矿共、伴生,或与碳质矿、磷矿共生. 我国主要钒矿资源、产业及产品分布如表2所示[11].

表2 中国主要钒矿资源、产业及产品分布Table 2 Distribution of resources, industries, and products of major vanadiummines in China

1.2 钒的市场供需及应用

国外主要的钒生产企业有俄罗斯Evraz集团、奥地利特雷巴赫化学工业公司Treibacher Industrie AG (加工型企业)、瑞士嘉能可 Glencore(Xstrata)、南非 Bushveld Vametco等,合计年产能(V2O5)大于6.1万吨. 我国钒产品生产企业主要有鞍钢集团攀钢公司、河钢集团承钢公司、四川川威集团成渝钒钛科技有限公司、四川德胜集团钒钛有限公司等,合计年产能超过10万吨[11−12].

钒在冶金、化工、医学和新能源等行业有着广泛应用,我国钒大部分应用在钢铁合金添加剂中;少部分应用于化工的化学催化剂、储能和颜料中;还有一部分应用于航天领域中[13]. 合金添加剂主要有FeV合金、FeSiV合金、VN合金、VAl合金等;催化剂主要是V2O5和V2O3;颜料有KVO3、VOC2O4、V−Zr蓝等;储能材料主要是VOSO4电解液. 其中全钒氧化还原液流电池(VRFB)在风力发电、光伏发电、电网调峰、分布电站、通讯基站等领域拥有广阔的市场前景,已经开始用于商业能源存储系统[12, 14]. 作为发光材料的有钒酸钇,作为吸附材料的有钒储氢合金,作为热敏材料的有VO2薄膜[15].

2 有机磷 (膦)类萃取剂的发展及作用机理

2.1 钒萃取剂的发展

钒萃取剂的发展,从应用较早的P204(D2EHPA或二(2-乙基己基)磷酸)、P507(PC-88A或EHEHPA或 2-乙基己基膦酸-单-2-乙基己基酯)[16]、TBP(磷酸三丁酯)[17]到 Cyanex 系列[18],比如 Cyanex 272(二(2,4,4-三甲基戊基)次磷酸[19−20]、Cyanex 923(直链三烷基氧化膦)、Cyanex 921(三辛基氧化膦)、Cyanex 301(HC301或二(2,4,4-三甲基戊基)二硫代次磷酸)[21],以及比较新型的如 Cyphos IL101 (三己基(十四烷基)氯化膦)、Cyphos IL 102(三己基(十四烷基)溴化膦)、Cyphos IL 104(三己基(十四烷基)膦双(2,4,4-三甲基戊基)亚膦酸盐)[13]等.

2.2 有机磷 (膦)类萃取剂的作用机理

磷(膦)类萃取剂的基团、中心结构、空间效应等决定了磷(膦)类萃取剂的主要功能与性质,含有羟基的磷(膦)类萃取剂通过离子交换与钒形成萃合物进而对钒进行萃取. 下面介绍几种常用磷(膦)类萃取剂的萃取原理.

2.2.1 中心结构

常见的酸性有机磷(膦)类萃取剂呈弱酸性,结构通常为HL或H2L2(L:含碳基团),酸性有机磷(膦)类萃取剂中心磷原子均以不等性的sp3杂化,其分子中的正电荷主要集中在磷原子上,负电荷主要集中在磷酰基的氧原子上,被萃取物种会与磷羟基上的氢原子发生离子交换而吸附于萃取剂分子上[22−24],因此两种基团中心原子的电子分布以及能量的细微变化都会引起萃取剂性质的极大改变.

Li等[25]采用 P204,P507 和 Cyanex 272 在煤油体系中从硫酸溶液中萃取钒(IV),萃取能力大小顺序为:P204>P507>Cyanex 272. 原因是三种萃取剂中心磷原子上连接的氧酯基数目不同,进而影响了中心原子电荷分布,其中P204氧酯基数量最多,氧原子电荷最集中,因此萃取性能最强,但选择性较差,Cyanex 272 则与之相反. Cyanex 272 电荷密度较P204低,磷羟基上的氢更易解离,因此酸度较高,可在较高pH下萃取且反萃更容易[26−27].

2.2.2 有效基团与空间效应

中性磷类萃取剂的有效官能团为磷酰基(―P=O),P元素上的基团性质以及与P原子相邻的基团种类与数量决定了中性磷(膦)类萃取剂的萃取效果,烷基(R―)基团电负性小于烷氧基(RO―)基团,在空间效应的影响下,与磷酰基相连的基团共同提高了磷酰基的极化能力,使其与金属离子的结合能力加强[26].

中性磷类萃取剂没有可以解离的基团,他的萃取形式可以分为两种. 第一种是与被萃取物以中性络合物的形式缔合,通过磷酰基上的未配位孤对电子对与金属离子进行配位[23−25];第二种是在范德华力作用或者氢键的作用下通过分子间的作用力与金属离子结合从而达到萃取效果,萃合物为中性无机盐并且以分子形式存在. 对于中性磷类萃取剂,R-基团的空间效应是其萃取能力的重要影响因素之一,具有两个磷酰基的中性磷萃取剂比单磷酰基中性磷萃取剂的萃取性能优越[28]. 稀释剂对萃取剂的萃取能力有一定的影响,通常随着稀释剂极性的增强,萃取剂的萃取能力降低. 因此,采用非极性的脂肪烃或脂环烃作为稀释剂比较合适.

Cyphos IL 101,Cyphos IL 102 等萃取剂不仅在磷酰基的基础上引入卤代烃,而且有很长的烃链,由于卤代烃的电负性较大,碳卤键为强极性共价键,且带负电荷,因此在萃取金属阳离子时有很强的物理吸附作用,碳卤键不仅具有强极性,而且极化度也较大,易与被萃取物形成萃合物,且长烃链在水溶液中属非极性,随烃链长度的增加,酸性磷(膦)类萃取剂分子体系越来越稳定,其临界胶束浓度(CMC)值会变小,有机相在水相溶解度越低,因此这两种新型萃取剂有着极大的负载能力以及极高的萃取率[27].

2.2.3 离子交换协同萃取

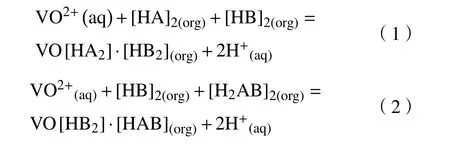

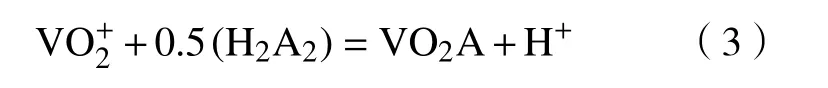

Zhang等[29]用P204与P507从硫酸溶液中萃钒,两者表现出很强的协同效应,极大的提高钒的萃取率. 傅里叶变换红外(FT-IR)光谱分析显示出萃取剂中的P―O―H和P=O键对协同萃取VO2+起着至关重要的作用. 除阳离子交换作为主要机制外,P204与P507之间形成的基于氢键的二聚体,极大的提高钒了萃取率,萃取反应的方程式为:

Xiong等[30]发现混合P507与胺类萃取剂N235时,可加强阳离子交换机制,提高萃钒效率,据试验得到萃合物的结构为,同时,FT-IR分析表明,N235和P507混合后产生氢键,导致P507二聚体快速结合,可使钒的萃取效率变得更高.

磷酸三丁酯(TBP)因其结构的特殊性,在萃取不同金属时有着不同的表现,作为协同萃剂它并不在萃取体系中发生离子交换. Azizitorghabeh等[31]研究了用煤油稀释的TBP和P204的混合物从氯化物溶液中萃取Zn2+和Fe3+. 使用FT-IR测量表明TBP和P204分子之间存在氢键.

Liu等[32]研究使用含有 Cyanex 272,Alamine 336(三烷基胺)和TBP的三元混合物在氯化物溶液中协同萃取和分离Pr和Nd,将TBP添加到Cyanex 272 和 Alamine 336 的二元混合物中会导致两种金属的萃取具有显着的协同作用.

Mishra等[33]在煤油中加TBP,Cyanex 921和Cyanex 923从低品位铁矿石尾矿的HCl浸出液中萃取铁. FT-IR光谱表明TBP和载铁TBP的光谱相同.

TBP虽属亲水化合物,但在萃取工艺中,与被萃取物组成萃合物后,同样可以被带入有机相. Zhang等[34]分别测定了 TBP、Aliquat 336(季铵盐)[35−36]和Aliquat336-TBP混合萃钒后的FT-IR光谱,发现单个 Aliquat 336 或 TBP 的特征峰几乎与 Aliquat 336-TBP混合物的特征峰相同,表明Aliquat 336与TBP之间没有明显的相互作用,但Aliquat 336-TBP的萃钒效果显著提高,其协同效应是由于TBP对萃取络合物的增溶及改性作用.

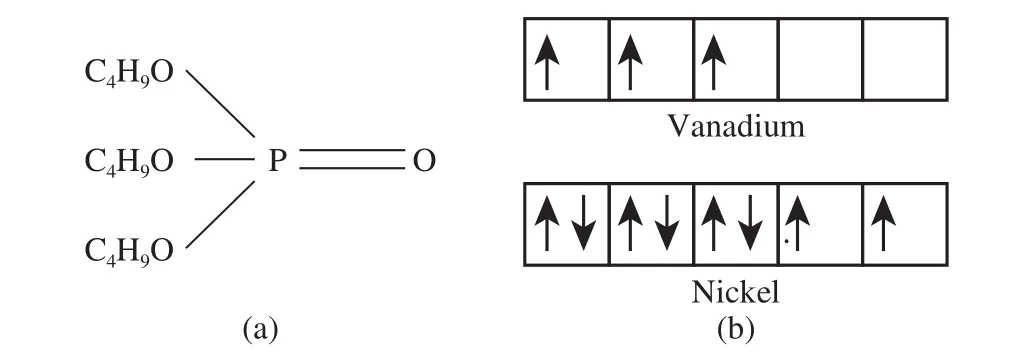

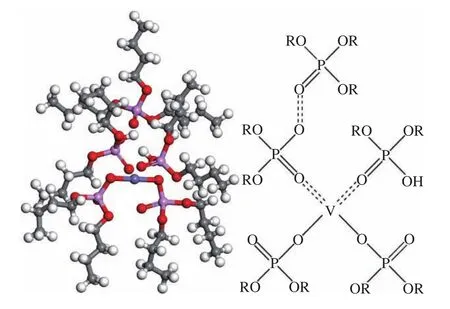

TBP的加入可以对不同金属进行选择性萃取,比如在钒镍分离中,在pH值为2时加入TBP可提高体系中钒的萃取率. 这一现象可以归因于钒和镍的原子结构略有不同. TBP从氯化物和硝酸盐溶液中萃取稀土的效果随原子序数的增加而增加[37]. 作为过渡金属,电子会在钒和镍未填充完全的倒数第二个能层“d”轨道上发生填充,原子序数为23的钒的两个空位轨道可以与TBP中氧的孤对电子共享形成络合物,如图1所示,在镍的情况下,所有的“d”轨道都被电子填充或半填充. 因此,镍不能与TBP形成络合物,即被萃取到有机相,电荷排布如图1.

图1 中性萃取剂(a)与萃取电子轨道(b)Fig.1 Neutral extractant (a) and extraction electron orbit (b)

因此萃取元素可以与酸性萃取剂之间产生氢键,甚至是更为牢靠的配位键[31],与被萃金属、萃取剂之间形成一定结构的中性萃合物[38],虽然物理吸附没有化学结合牢固[32],但也可以有效的提高萃取效率,机理见图2. 虽然TBP在萃取过程中通常不产生新的键,但是可以有效的消除第三相,会对萃取环境产生积极的影响,比如改性,增溶,运载[33, 39]等效果.

图2 中性磷类萃取剂萃取钒的模型Fig.2 Model of neutral phosphorus extractant involved in the extraction of vanadium

离子交换已被用于从石煤、沉钒废水[40−41]、拜耳法产生的废物[42]、废水[43]、废催化剂[44]和炼钢炉渣[45]中回收钒. 使用D403树脂从碱性溶液中回收钒的方法已有报道[46].

3 有机磷 (膦)类萃取剂的发展及作用机理

3.1 酸性磷类萃取剂萃钒研究进展

P204、P507作为两种典型磷类萃取剂,因为成本低廉、萃取效果良好而被广泛应用于溶剂萃过程.

Razavi等[47]用P204从硫酸盐溶液中萃取钒(V). 随着 P204 浓度增加,钒萃取率随之增加. 此外,温度升高也导致萃取率提高. 确定该反应为:

通过统计热力学,计算出萃取反应的平衡常数.此外对 ΔG0(吉布斯自由能变),ΔH0(焓变)和 Δ(热容)进行计算,从而揭示了该反应的吸热行为.

Hu等[48]以P204为萃取剂,正庚烷做稀释剂,从铁含量高的氯化物酸性溶液中萃取钒,钒的萃取效率可达到99%. 最后用稀硫酸溶液反萃,H2C2O4溶液逆流洗涤,钒的总回收率为97%,杂质分离效果好. 且萃取剂可再生.

Li等[17]用煤油稀释P507从硫酸溶液中萃取钒(V)并分离钼(VI),采用钒(V)钼(VI)优先共萃,萃取率分别达到97.3%与97.2%,用H2SO4从负载有机相进行三级反萃,钒的萃取率可达99%以上,而钼(VI)可忽略不计,两种金属的分离效果好.

Shi等[49]混合了P204与P507两种萃取剂从石煤浸出液中萃钒,对钒的萃取率可以达到83%,比单一P204、P507萃取率提高了5.9%与17.8%,并且对钒表现出很强的选择性.

Xiong等[30]以石煤的酸浸液为原料,混合N235(三辛癸烷基叔胺)和P507,经一段萃取,从浸出液中回收了95%以上的钒,且大多数杂质留在萃余液中.

Liu等[50]混合Cyanex 272与N235从黑色页岩酸浸出液中萃钒,钒萃取率96.7%,萃余液中钒的浓度降至 0.69 mg·L−1,且效果优于单一萃取剂.

Noori[51]等以不同比例混合 P204、Cyanex 272,从硫酸溶液中选择性回收镍、钒. 发现单独采用P204萃取镍和钒的效率分别为90%和80%. 但随着平衡pH值和温度的升高,P204不适合分离镍和钒,但加入Cyanex 272后,提高了镍与钒的分离效率.

综上,在酸性有机磷萃取剂中,P204已在工艺中被用于从不同的介质中分离钒. 但是,酸性萃取剂对V5+与Fe3+的选择性差,很难将钒与杂质(如铁Fe3+和铝)分离,导致钒回收困难. 钒常以V5+和V4+存在. V4+通常由酸性萃取剂萃取,因此需使用还原剂如Na2S、NaOH或Na2SO4将V5+还原为V4+.

3.2 中性磷类萃取剂萃钒研究进展

Li等[52]发明了一项用P204与TBP组合从石煤酸性浸出液中连续萃取钒的工艺,通过六次萃取,两次洗涤和五个反萃阶段的工艺流程,成功地从石煤的酸性浸出液中萃取和分离钒,钒的总回收率达到96.4%. 浸出液中杂质几乎完全被分离,并且运用饱和碳酸钠溶液做为一种有效的再生剂,可以防止杂质积累和萃取剂老化.

Ma等[53]用P204与TBP组合从含有V4+、Fe3+和Fe2+的石煤酸浸液中分步分离V4+和Fe3+,并为此提出了一种新工艺,将Fe2+氧化为Fe3+,再用P204/TBP萃取V4+,改进后的V4+回收工艺优于传统工艺. 用HCl−NaCl饱和溶液从有机相中反萃负载的Fe3+,反萃率98.7%. 在再生有机相的作用下,将pH值调节到2.4,从Fe3+萃余液中完全萃取V4+,钒的萃取率达97.4%.

Li等[39],Chen等[54]用煤油作为稀释剂,TBP作改性剂,P204作为萃取剂,从含铁、钒的酸浸出液中萃取钒,钒的萃取效果和回收效果都较好. 该工艺可实现低品位含钒钛磁铁矿中铁、钛、钒的高回收率,同时避免了传统工艺带来的污染.

Zhang等[34]提出了一种从高酸性氯化物浸出液中回收钒的新方法,用Aliquat 336与TBP三步萃取法,分别得到了90.0%以上的钒和极其少量的其它元素,在最佳条件下,单级钒的萃取率可达92.0%以上.

综上,中性萃取剂的萃取主要在酸性硫酸盐或氯化物溶液中进行. 将TBP添加到有机相中可减少商业P204中存在的M2EHPA(2-乙基-1-己基磷酸单2-乙基-1-己基脂)的不利影响,TBP可抑制第三相的形成,提高了分离效率和相分离,是一种有效的相改性剂. 使用TBP可从多金属氯化物溶液中萃取钒(V),也可在高铁、钙、镁和铝杂质中萃取低浓度的钒. 然而,研究发现TBP对生物体和环境有一定危害. 通过某些介质(如室内粉尘)进入人体,干扰神经内分泌,影响甲状腺系统,抑制雌激素,降低了女性的卵黄发生,在水中对鱼类胚胎、幼虫有影响[55].

3.3 其它新型磷类萃取剂萃钒研究

Tavakoli和Dreisinger[56]研究了磷类萃取剂Cyanex 923用于铁与钒的选择性分离,当钒和铁元素均被还原(V4+和Fe2+)或氧化(V5+和Fe3+)时,使用Cyanex 923萃取剂实现了对钒和铁的最佳分离. 钒的萃取效率可达90%以上,对钒(V)而言,传统酸性萃取剂对V5+与Fe3+的选择性较差,而Cyanex 923作为萃取剂对V5+与Fe3+的选择性较好,这是此种萃取剂较传统萃取剂最大的优势,此外可通过NaOH溶液从Cyanex 923中反萃钒,兼具高选择性与高萃取效率.

Zhu 等[57]使用 Cyphos IL 101 从硫酸盐溶液中回收钼和钒,并且能有效隔绝如铁(III)、铝、锰、铜以及可能的镍和钴等杂质,钒、钼在pH值0.5左右有效分离,当钼和钒在萃取过程中形成多金属含氧阴离子时,Cyphos IL 101 也可在有机溶液当中负载钼或钒,负载能力极高,无相分离问题且萃取速率快,高氯化物与高硫酸盐杂质对萃取过程几乎没有影响,用 0.5 mol·L−1的硫酸溶液可以对钒进行反萃,用 4~6 mol·L−1的硫酸可有效将钼反萃.

Singh 等[58]用 Cyphos IL 102 通过离子交换从硫酸盐溶液中萃取钒. 形成化学式为[(R3R′P+)4·的萃合物,萃取过程为放热反应过程,Cyphos IL 1

02作萃取剂有着极强的负载能力,由于形成了多种钒酸根阴离子,通过H2SO4反萃,钒萃取效率高达99.0%,且萃取平衡时间为5 min.

Mahandra 等[13]用 Cyphos IL 104 从废催化剂的合成浸出液和实际浸出液中回收钒(V). 用碱浸法从废催化剂中浸出金属,从 Al3+、Ti4+、Cr3+、Mn2+、Fe3+(Fe2+)、Mo6+和 W6+中分离出 V5+. 通过 Cyphos IL 104 两个逆流萃取阶段,钒 (V)在 Cyphos IL 104 中以形式提取,从浸出液中定量提取(99.07%)钒;用HNO3分2个阶段对钒进行反萃(>99.99%). 萃取剂经过多次循环使用也有较高的负载能力.

综上,Cyphos IL系列是从硫酸溶液中萃取钒(V)的有效萃取剂,可从 Al3+、Ti4+、Cr3+、Mn2+、Fe3+(Fe2+)、Mo6+和 W6+中分离出 V5+. Cyphos IL 系列具有诸多优点,如低蒸气压、提取过程快速、良好的萃取能力和很高的负载能力,良好的循环能力(至少可循环使用十个周期)和较高的热稳定性,且不需要增效剂或稀释剂. 然而,溶剂萃取带来许多操作上的困难,例如容易损失有机相,萃取和反萃钒的步骤特别长,容易产生乳化现象,需要增效剂或稀释剂,这不仅增加了昂贵有机试剂的消耗,而且延长了生产循环.

3.4 磷类萃取剂在新工艺中的应用

膜加工工艺因具有高效率、低能耗和操作简单等优点,在金属离子的分离和纯化领域越来越受到人们的关注. 在提钒工艺中,最有效的方法之一是基于界面工艺的乳液膜工艺[59−60].

ELM(乳状液膜)工艺由Kargari等[61]提出,在同一个阶段将萃取和反萃结合起来,组成三个不可分割的组合相,包括外部相作为进料相,膜相和内相作为接收相. 内部相通过表面活性剂和强搅拌在膜相中乳化到约0.5~10 μm的小液滴. 溶质通过膜相从外相转移到内相,从而富集并浓缩钒,同时达到了分离杂质的目的. 萃取后,浓缩溶液得到回收,膜相通过破碎乳液重新利用,ELM技术不仅是一种高效的分离、净化和浓缩技术,而且由于移动载体(萃取剂)在金属离子运输中可以自我再生和自我回收,是一种具有经济效益的新工艺.

Liu等[62]运用ELM工艺从石煤酸浸出液中回收钒,在体积分数5%的SPAN 80(失水山梨糖醇脂肪酸酯,乳化剂)、体积分数10%的P204、体积分数10%的石蜡、TR比(乳液相与进料相比率)1∶4的条件下,30 min内的第一个阶段钒的萃取率可以达到87.5%,发现随着P204浓度升高移动载体达到饱和,萃取效率呈下降趋势,并且在液膜体系中,当pH小于2.5时,P204对V4+的萃取效果优于V5+. 在石煤酸浸液中,由于Fe3+与载体的强络合作用,Fe3+对提钒的影响最大. Fe2+和 Al3+对提钒几乎没有影响,因此须降低Fe3+和V5+以实现良好的分离.

Yaftian等[63]研制了一种选择性萃取钒的高分子饱和膜(PIM),以质量分数55%的聚偏氟乙烯−六氟丙烯(PVDF-HFP)为基础聚合物,质量分数35% Cyphos IL 101 为萃取剂,2-硝基苯辛基醚作为载体和增塑剂,成功的从硫酸盐溶液中选择性的萃取钒(V),且用H2SO4可以从PIM中完全反萃钒(V). 新研制的PIM能在pH为2.3的高杂质硫酸盐溶液中选择性萃取钒,并且对PVDF-HFP为基础的PIM进行了五次萃取−反萃循环,性能没有下降,显示出其优异的稳定性. 此工艺在从炼油工业用废加氢脱硫催化剂等废料中分离回收钒(V)和钼(VI)方面具有潜在的应用前景.

Zhu等[64]研究了用D201树脂和P507萃取剂从赤泥盐酸浸出液中选择性分离钒和钪. D201对钒在含有钪、铁、铝、钙、钠和镁的盐酸浸出液中有选择性地吸附,钒的吸附率达99%以上,且只有少量的钠、铁、铝、钙、钠和镁被吸附. 用P507对吸附尾液选择性地萃取钪. 钪的萃取率超过99%,铁和铝的萃取率不足10%. 采用解吸或反萃、沉淀、焙烧等方法可获得高纯度的V2O5和Sc2O3.

综上,膜处理、尤其是液膜处理,在分离和纯化领域中越来越受到关注. ELM不仅是分离、纯化和浓缩的有效技术,而且由于移动载体在金属离子运输中的自我再生和自我循环利用,具有高效,低能耗和操作简单的优点. 使用液膜的分离实际上可最大程度减少甚至消除有毒和易燃的有机稀释剂的使用,并允许在相应的膜或溶液界面同时进行萃取和反萃,并且需要非常少量的萃取剂.综上,其可作为溶剂萃取的绿色替代品,是一种经济高效的方法.

4 结语

溶剂萃取法是提钒的重要工序之一,由于浸出工艺的局限性,浸出液中常含有较多的杂质,溶剂萃取法萃取时间过长、分离效率低下的问题依旧存在.

针对钒的浸出液中杂质较多的特点,改进或研发选择性高、适应性强的萃取剂是一个重要方向,对于中心原子为P的萃取剂,空间效应以及基团种类的影响是重要参考因素.

除了对新型萃取剂的改进外,利用萃取剂的协同效应,不仅兼具高萃取率与高分离性能,还能提高萃取效率,因此在原萃取剂的基础上利用协同效应,探索新的萃取剂组合方式,也是萃取工艺重要的发展方向之一.

在萃取工艺方面,乳液膜萃取、树脂离子交换等新方法逐渐成为新的研究方向,但是萃取剂与工艺的适应性也很重要,新型萃取剂与新工艺的结合也会成为提钒工艺的重要方法之一.