应变幅对H13热作模具钢等温疲劳行为的影响

2021-05-19朱振强左鹏鹏吴晓春

朱振强,宁 辉,左鹏鹏,吴晓春

上海大学材料科学与工程学院,上海 200444

热疲劳开裂是热作模具在压铸和热锻过程中主要的失效形式,压铸和热锻都处于温度较高的工况下,作为压铸模具钢,由于高温熔融铝合金液体的注入,模具要承受 700 ℃ 左右的温度[1−2];而作为热锻模具,型腔表面要承受1100~1200 ℃的温度[3]. 热疲劳是由加热和冷却循环交替引起的,在循环加热和冷却的条件下,模具中会产生较大的热梯度,从而使模具在加热时处于压缩状态受到压应力和压应变,在冷却时处于拉伸状态受到拉应力和拉应变[4−5]. 这种交替的拉压状态将导致模具材料强度下降. 随着循环次数的增加,会在模具上产生细小裂纹并扩展,最终导致模具失效,这被称为热疲劳失效[3, 6, 7]. 热疲劳失效是常见的失效形式,且在模具失效中占很大比例,严重影响模具使用寿命,由于高额的维护和更换成本,热疲劳失效会对企业造成很大的损失[8−10],因此研究高温下热作模具钢疲劳行为在科学研究和工程应用中都有重要的意义.

国内外已经有许多学者对热作模具钢的热疲劳行为进行了相关的研究,但研究以Uddeholm自约束热疲劳实验为主[11−12],仅考虑了温度产生的热应变对模具材料的影响,没有考虑实际服役过程中模具还要承受的机械载荷产生的机械应变[13].等温疲劳实验兼顾温度和机械载荷的影响,由于其试验方法和设备较为成熟,在热作模具钢高温疲劳行为中应用广泛. 德国卡塞尔大学的Grüning等[14−15]对 AISI H11 模具钢进行了在应力控制下的等温疲劳实验,而王海清[16]指出疲劳实验更倾向于应变控制,造成疲劳损伤本质与应变相关,采用应变处理数据可以获得较小的分散度. 重庆大学王勇勤等[17]提出了应变控制下的H13钢疲劳–蠕变寿命预测模型,并通过实验验证,结果与模型预测吻合度较好;上海大学曾艳等[18]研究了H13钢等温疲劳实验下的损伤程度和微观组织变化情况,但仍然没有形成系统性研究.

本文采用应变控制的等温疲劳实验方法对国内外常用的H13热作模具钢进行高温疲劳行为研究,选取三种不同应变幅分析应变对材料疲劳裂纹、疲劳力学行为、微观组织和微观硬度的影响.

1 材料和试验过程

1.1 试验材料及制备过程

AISI H13钢由于优越的高温性能、耐冲击性和强韧性等力学性能,已经广泛应用于制作有色金属的压铸、热锻和热挤压模具[19]. 本试验所用材料为优质的H13热作模具钢,试验钢化学成分如表1所示. 所有试样均在1030 ℃下进行真空油淬,淬火硬度为 (54.0±1.0) HRC,再经过 600 ℃回火2 h,回火2次,最终将试样回火硬度调整为(46.0±1.0) HRC.

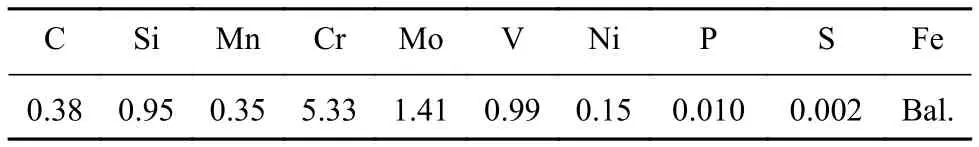

表1 H13钢化学成分(质量分数)Table 1 Chemical composition of H13 hot work die steel%

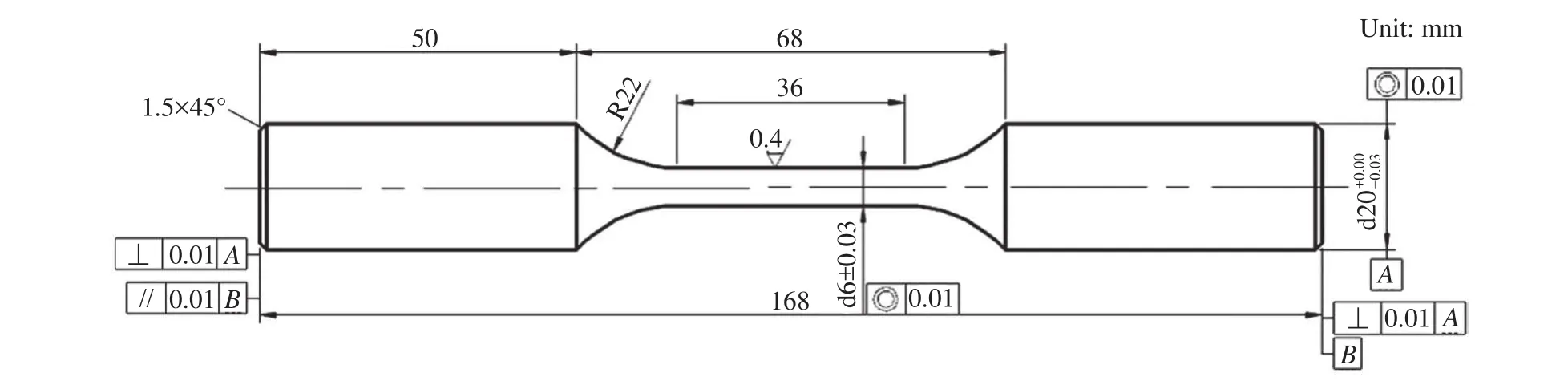

热处理结束之后试样被加工成圆柱体形状,其标距部分直径为6 mm,长度为36 mm,非标距部分直径为 20 mm,试样总长度为 168 mm,具体试样形状和尺寸如图1所示. 试样还需按图1所示粗糙度要求进行磨抛,以消除表面磨痕可能产生预制裂纹的影响.

图1 试样尺寸与形状[3]Fig.1 Size and shape of the specimen

1.2 试验过程

采用 MTS Landmark 370.10液压伺服轴向拉压热机械疲劳试验机进行等温疲劳试验,试验机使用带有固态中频发射机的感应线圈来加热样品的标距部分. 将k型热电偶用点焊的方式焊接在试件中心来监测温度,温度波动误差可以控制在±5 ℃以内. 轴向拉伸应变通过安装在试样标距中心部分的高温陶瓷引伸计进行控制.

试验在非真空状态600 ℃下进行,疲劳试验过程中的应变幅值分别为0.7%、0.9%和1.1%. 应变率 Rε=εmin/εmax=−1(其中 εmin和 εmax分别代表最小和最大应变幅),一个循环周次为200 s. 根据ASTM E2368–10(2017)标准,本实验采用稳定循环周次的最大拉应力降低75%时的循环周次作为试样失效判据,即对应疲劳寿命(Nf),然后采用双对数坐标绘制最大拉应力和循环周次之间的关系曲线.

采用VHX–600型超景深显微镜观察疲劳后试样表面氧化和裂纹形貌. 将标距中心部分Φ6 mm×12 mm的圆柱体通过电火花线切割从试样上分离,并使用体积分数为10%~15%的盐酸溶液去除试样表面氧化层,观察更清晰的试样裂纹形貌.将圆柱体试样沿轴向切成对称两部分,镶嵌后采用 Nikon LV 150型光学显微镜和 Zeiss Supra–40型扫描电子显微镜观察截面裂纹形貌和显微组织. 另外采用NH–3型显微硬度计对试样截面显微硬度进行测量,载荷为 300 g,保压 15 s.

2 结果与讨论

2.1 疲劳力学行为

2.1.1 循环应力响应曲线

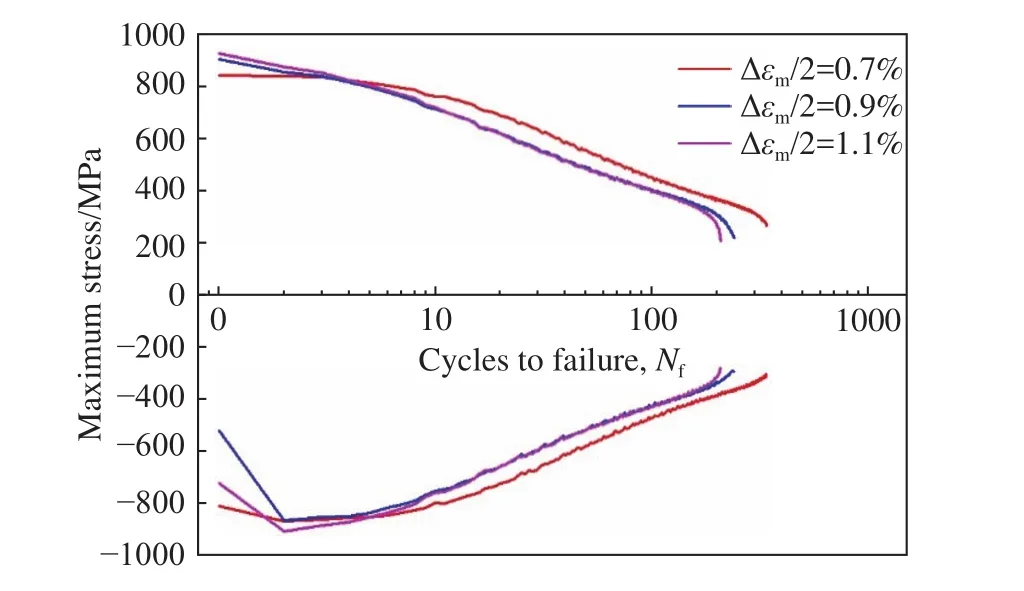

材料的热疲劳力学行为可以在循环应力响应曲线中得以表现,曲线对材料的循环软化或者软化也有一定的评估. 图2为试样在等温热疲劳实验下的循环应力响应曲线,实验条件下拉伸应力和压缩应力呈现对称状态,初始循环阶段可能存在不稳定现象,出现如图2中类似循环硬化的现象,循环稳定后随着循环的进行拉应力和压应力都减小,说明在稳定循环过程中材料表现为循环软化,且拉应力和压应力曲线下降速率相近,说明拉伸和压缩两部分材料的软化速率差不多,可以得知在等温疲劳循环过程中材料是持续循环软化. 最终试样在失效之前出现较为明显的循环响应应力突然快速下降的现象,可能是宏观裂纹形成后失稳扩展,应变幅越大,最终试样失效的循环周次越小,即疲劳寿命越短. 1.1%应变幅试样的循环周次为205周次,仅为0.7%应变幅试样(循环周次为335周次)的61.2%,应变的增加降低了疲劳寿命.

图2 循环应力响应曲线Fig.2 Cyclic stress response curves

2.1.2 应力–应变滞后回线

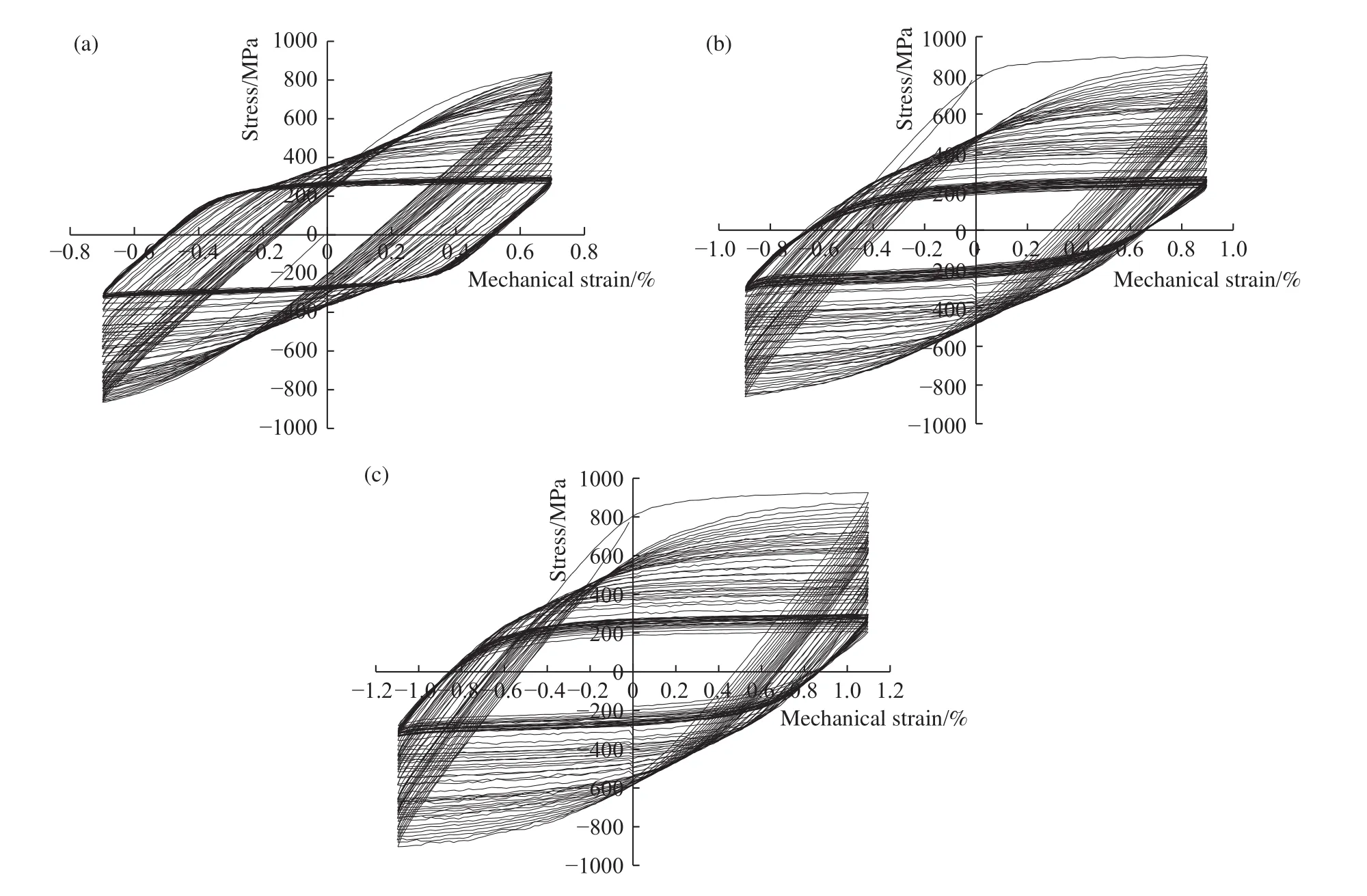

与拉压对称的循环应力响应曲线对称性相似,应力–应变滞后回线关于原点对称,从图3可以看出随着循环的增加,由于最大拉压应力的减小,应力–应变滞后回线由立着的扁长形状向近乎平行四边形形状转化,曲线的斜率减小,表明H13钢在整个等温疲劳过程中持续循环软化. 这是因为在初始循环周次,材料的基体强度和马氏体位错密度高,达到相应应变幅所需的最大应力大,随着循环周次的增加,高温下会出现动态回复的过程,高温杨氏模量和屈服强度随温度升高迅速下降,材料会逐渐软化,达到相同应变幅所需要的最大应力也会减小[20].

应力应变滞后回线滞回环的面积大小体现试样损伤的能量,也反映了材料的软化,滞回环的面积越大代表损失的能量越多,材料损伤越严重[21],因此通过滞回环的面积可以比较材料的损伤程度. 从图3中可以明显地看出应变幅越大,滞回环的面积越大,即材料的损伤程度越大.

图3 应力–机械应变滞后回线. (a)Δεm/2=1.1%;(b)Δεm/2=0.9%;(c)Δεm/2=0.7%Fig.3 Stress–strain hysteresis loops: (a) Δεm/2=1.1%; (b) Δεm/2=0.9%; (c) Δεm/2=0.7%

2.2 疲劳裂纹

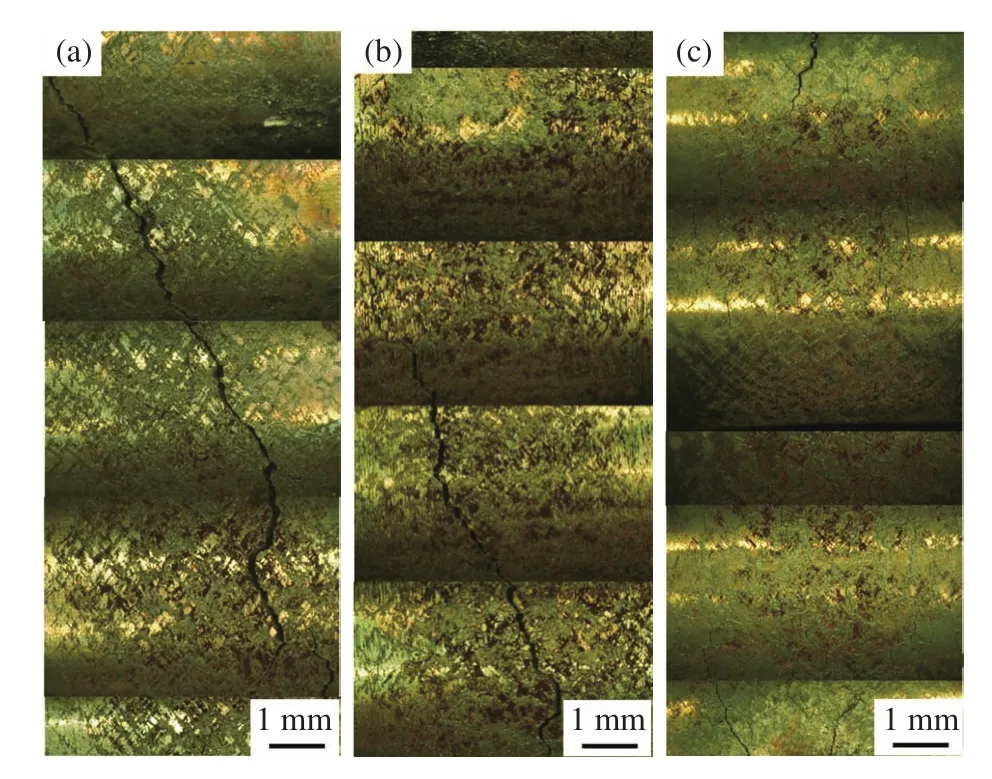

采用超景深显微镜观察标距中心部分试样表面疲劳裂纹情况. 因为标距部分是圆柱体,而裂纹在试样表面沿圆周进行扩展,最终裂纹形态是通过超景深显微镜沿圆周选取几个部分拍摄,然后拼接在一起呈现裂纹整体形貌,样品表面裂纹形貌如图4所示. 从图4可以看出表面裂纹均沿标距中心圆周方向伸展(垂直于加载方向),而且应变幅越大,主裂纹越明显、宽度越大、扩展长度越长,1.1%应变幅试样的表面主裂纹沿圆周扩展近一周,0.9%应变幅试样扩展长度近4/5周,而0.7%应变幅试样裂纹扩展只有半周左右. 这表明应变的增加会明显加速裂纹的扩展,因为裂纹扩展的驱动力主要是机械力,应变越大,裂纹扩展的驱动力越大.

图4 试样表面裂纹形貌. (a)∆εm/2=1.1%;(b)∆εm/2=0.9%;(c)∆εm/2=0.7%Fig.4 Crack morphology of the specimen surface: (a) ∆εm/2=1.1%;(b) ∆εm/2=0.9%; (c) ∆εm/2=0.7%

试验在非真空环境下进行,高温条件下疲劳过程中氧化情况不容忽视. 在无应力条件,简单合金及金属试样在高温非真空环境下试样表面氧化层厚度遵循抛物线方程:

其中,lm是平均氧化层厚度,m;t是暴露在非真空下的时间,s;αo,m是氧化常数(αo,m=4.4×10−8m·s−1/2),循环应变增强氧化作用,Reger的研究[22]表明在小于15 min的时间内抛物线方程就开始不适用了,说明在很早的阶段就大大增强了氧化动力学,最终氧化物剥落导致的这种行为,长时暴露发生的氧化剥落现象致使测得的数据比预计的数据小.

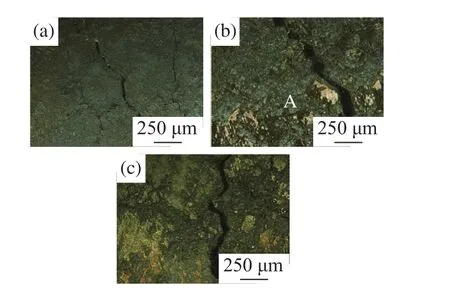

本试验中试样在200倍超景深镜头下的表面形貌如图5所示,图5(a)中可以看到氧化层覆盖在基体材料上,而氧化层有脆性易破碎,图5(b)中A点可以看到氧化层部分翘起,在应变和热循环的作用下氧化层会逐渐剥落. 这与长时暴露氧化物剥落情况一致. 图 5(a),(b),(c)分别为0.7%、0.9%和1.1%应变幅试样的表面氧化情况,应变越小,暴露在高温下时间越长,氧化层覆盖情况越严重,即氧化与高温时间为正相关关系.

图5 试样表面氧化. (a)∆εm/2=0.7%;(b)∆εm/2=0.9%;(c)∆εm/2=1.1%Fig.5 Oxidation of the specimen surface: (a) ∆εm/2=0.7%; (b) ∆εm/2=0.9%; (c) ∆εm/2=1.1%

氧化剥落会导致表面不平整,容易产生应力集中,在拉压应力作用下产生新的裂纹,新的裂纹会加快应力的释放,促进裂纹扩展[23]. 裂缝中还存在氧化物,因为氧化产生的氧化物会侵入到裂缝中,在疲劳过程中因为两者膨胀系数和弹性模量的差异产生热失配应力,在热失配应力下氧化物更容易破裂,这种氧化辅助增长导致微裂纹的产生和增加[24−25],微裂纹会作为裂纹源进行扩展,因此氧化是高温疲劳破坏的一大主要因素.

2.3 显微组织

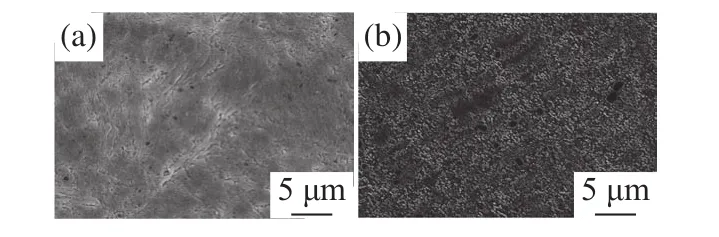

采用扫描电镜观察等温疲劳前后试样的微观组织,图6可以看出等温疲劳前的回火组织主要是马氏体和回火析出的碳化物以及淬火过程中未溶的碳化物,等温疲劳实验中在600 ℃高温和应变的循环下,组织有一定的长大和粗化,包括马氏体板条的粗化和碳化物的长大. 在长时间高温下,还会发生部分回复现象,马氏体板条的特征会消失,图6(a)中为试样淬回火组织,在经过疲劳试验后组织碳化物数量明显增加,如图6(b)所示.

图6 疲劳前后组织. (a)淬回火试样;(b)Δεm/2=0.7%Fig.6 Microstructure before and after isothermal fatigue: (a) specimen after quenching and tempering; (b) Δεm/2 = 0.7%

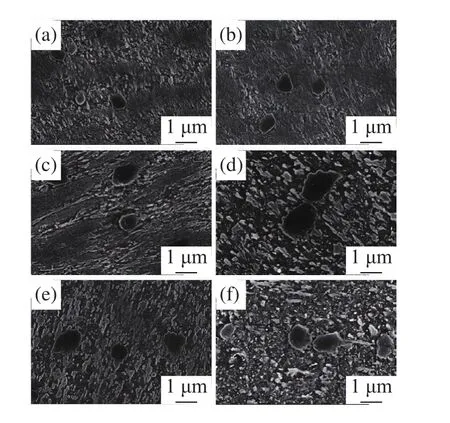

为了更清晰地对比分析出应变对疲劳试样微观组织的影响,进行一组600 ℃下无应变幅的试验,三组试验时间分别对应0.7%、0.9%和1.1%应变幅试样的试验时间,可以看出在高温下保温时间越长,试样回复程度越明显,图7(c)还保留一些马氏体板条特征,图 7(b)到图 7(a)马氏体板条特征逐渐消失,碳化物数量越来越多,尤其是细小弥散的碳化物越来越多,这是由于在高温条件下温度不断循环,为碳原子的扩散提供能量,导致碳的脱溶及碳化物的形成,这也是材料强度降低,发生软化的原因. 图 7(a)(d)、(b)(e)和(c)(f)是相同温度、时间条件下有无应变的区别,可以明显看出,相同温度、时间条件下,应变明显增加组织的粗化和长大,体现在碳化物数量和碳化物尺寸都增加明显.

图7 不同应变幅和对应无应变幅疲劳组织. (a)Δεm/2=0(18.6 h);(b) Δεm/2=0(13.1 h);(c)Δεm/2=0(11.4 h);(d)Δεm/2=0.7%(18.6 h);(e)Δεm/2=0.9%(13.1 h);(f)Δεm/2=1.1%(11.4 h)Fig.7 Isothermal fatigue microstructure with and without strain amplitude: (a) Δεm/2=0(18.6 h); (b) Δεm/2=0(13.1 h); (c)Δεm/2=0(11.4 h);(d) Δεm/2=0.7%(18.6 h); (e) Δεm/2=0.9%(13.1 h); (f) Δεm/2=1.1%(11.4 h)

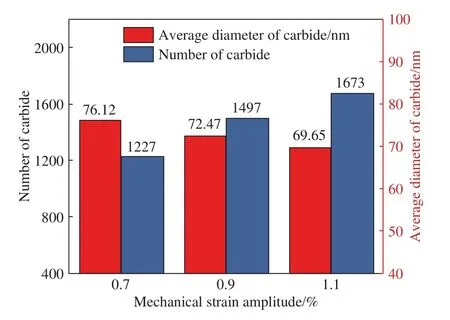

对三种应变幅试样各选取15张15000倍扫描组织图采用image-pro软件辅助计算碳化物平均尺寸和数量,统计结果如图8所示. 应变幅越大,碳化物数量越多,碳化物平均直径越小. 1.1%应变幅试样循环周次短,但视场中出现的碳化物数量最多,碳化物平均直径最小,较0.7%应变幅试样数量多36.3%,平均直径小8.5%,可以得知应变对碳化物析出的作用更大. 应变大的试样碳化物较为细小,因为碳化物的粗化还与循环周次有关,0.7%应变幅试样循环周次多,不仅有原本组织中碳化物的粗化,还有回复过程中析出碳化物的粗化,因此视场中大尺寸碳化物更多一些,碳化物平均直径也更大.

图8 不同应变幅试样碳化物数量和平均直径Fig.8 Number and average diameter of carbides in samples with different strain amplitudes

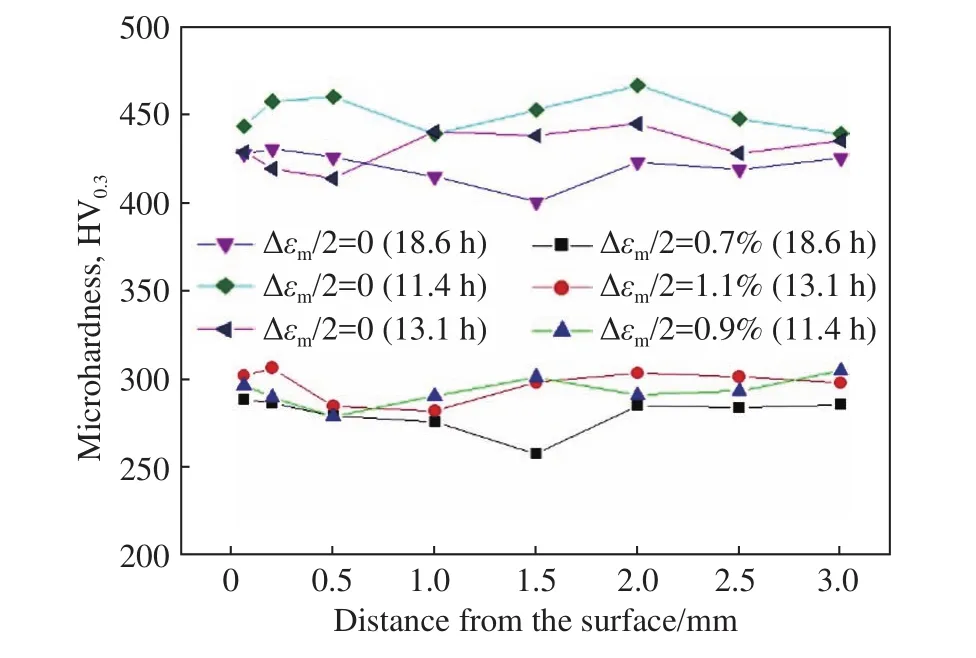

2.4 显微硬度

图9给出了试样等温疲劳试验后的显微硬度,有应变幅的试样疲劳后显微硬度远低于无应变幅试样,说明应变会加速疲劳过程中材料的软化;无论有无应变幅,随着循环时间的增加,试样硬度都会下降,也说明等温疲劳实验是循环软化的过程.试样由表及里的硬度差值不大,可以反映出在疲劳实验过程中疲劳试验机温差控制的较好,减小了心表温差造成的硬度差值.

图9 等温疲劳试样显微硬度Fig.9 Microhardness of isothermal fatigue specimen

3 结论

(1)H13钢的 600 ℃ 等温疲劳实验中,在 0.7%、0.9%和1.1%三种不同应变幅下,应变幅越大,试样疲劳寿命越短,1.1%应变幅试样的寿命仅为0.7%应变幅的61.2%.

(2)应变促进裂纹扩展,1.1%应变幅试样主裂纹更明显、裂纹宽度更大、扩展长度更长;应变增强氧化作用,应变幅越小,在高温下暴露时间越长,氧化层覆盖情况越严重.

(3)等温疲劳试样组织有长大和粗化,应变对碳化物析出有助力作用,1.1%应变幅试样碳化物较0.7%应变幅试样平均直径小8.5%,数量多36.3%.