三元锂离子动力电池热失控及蔓延特性实验研究

2021-05-19王淮斌王钦正杜志明冯旭宁

王淮斌,李 阳,王钦正,杜志明,冯旭宁

1) 中国人民警察大学,廊坊 065000 2) 清华大学汽车安全与节能国家重点实验室,北京 100084 3) 北京理工大学爆炸科学与技术国家重点实验室,北京 100081

《新能源汽车产业发展规划(2021—2035年)》指出:发展新能源汽车是我国从汽车大国迈向汽车强国的必由之路,是应对气候变化、推动绿色发展的重要战略举措[1]. 锂离子动力电池以其独有的优势(高电压、高比能量、长循环寿命、自放电低、环境友好等)逐渐成为电动汽车核心部件的主流[2−4].为进一步解决电动汽车里程焦虑问题,推动新能源汽车产业化进程,车用动力电池逐渐由传统的磷酸铁锂(LFP)、钴酸锂(LMO)、锰酸锂(LMO)向镍钴锰(NCM)三元电池过渡,单体能量密度也从160 W·h·kg−1提升至 250 W·h·kg−1[5−8]. 然而,随着正负极材料比能量的提升,其热稳定性随之下降,NCM锂离子电池的热失控风险愈加严重,这给电动汽车带来了安全隐患. 据不完全统计,2019年1月至2020年9月期间,国内媒体报道的与动力电池热失控相关的电动汽车安全事故多达76起,动力电池热失控不仅影响电动汽车的市场竞争力,还决定电动汽车可持续发展战略走向,解决锂离子电池热失控(Thermal runaway,TR)及蔓延等安全问题迫在眉睫.

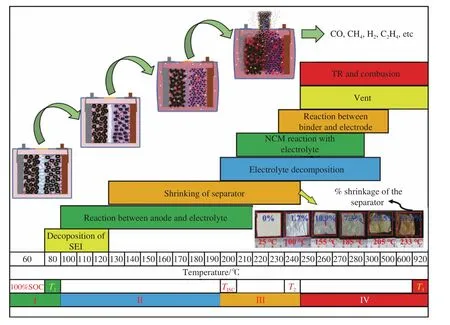

热失控是锂离子电池失效的关键特征. 国内外学者对锂离子电池单体及模组热失控特性和机理开展了大量的理论和实验研究[9−13]. Feng等[14]基于大容积绝热量热仪(Extended volume-accelerating rate calorimetry,EV-ARC)设计了 25 A·h 的 NCM 三元锂离子电池绝热热失控实验,获得了大容量锂离子动力电池的绝热热失控特征曲线,揭示了锂离子电池绝热热失控的反应动力学机制. 随着温度的升高,电池内部材料会依次发生一系列放热反应,根据绝热热失控温度特征,可以将电池热失控总结为高温容量衰减、固体电解质界面膜(SEI)分解、负极与电解液反应、隔膜融化、正极与电解液反应、电解质溶液分解、负极与粘结剂反应、电解液燃烧等过程[7−8, 15]. 研究发现:SEI的分解温度介于90~120 ℃之间,当电池内部温度超过120 ℃,SEI分解会导致负极与电解液接触并发生反应,当温度达到130~150 ℃时,隔膜开始熔化,并可能导致电池内部发生局部微短路. 对具有三元正极锂离子电池,当电池内部温度达到210 ℃时,电池正极材料和电解液开始发生分解,并产生H2、CH4、CO 等爆炸性可燃混合气体[16−21]. Li等[22]研究了不同荷电状态(SOC)锂离子电池的绝热热失控特性,总结了不同SOC状态下锂离子电池热失控的自产热温度、内短路温度、热失控触发温度、表面最高温度、热失控最大温升速率等热失控关键特征参数. 此外,在系统层次,针对锂离子电池热滥用下的热失控蔓延特性也开展了一系列研究,主要针对不同电连接方式(串联、并联)、不同SOC、不同环境压力和环境温度、不同正极材料、不同水平间隔和垂直距离、不同机械连接设计等开展热失控放的蔓延特征研究. 研究发现:特征温度一致的方形锂离子电池热失控蔓延行为基本一致[23];增加电池间隙、降低SOC及增加相变材料可有效减缓热失控的蔓延行为,上下垂直距离会对圆柱形锂离子电池的质量损失、最大燃烧速率、安全阀开阀时间等热失控蔓延参数产生影响[24−28];环境压力和环境温度则主要对触发电池的热失控起始时间产生影响,而对对模组整体的热失控蔓延时间影响较小[29];方壳锂离子电池的并联模组热失控蔓延速度一般大于串联方式,串联方式大于无连接方式,并且并联方式模组的热失控蔓延过程中的最高温度大于串联模组[30];在3×3的18650电池模组中,M型连接方式的安全性高于S型连接,S型连接导致热失控蔓延破坏程度更大[11]. 目前,对于三元锂离子电池发生热失控时内部温度特征的相关研究还很少,缺少电池热失控过程中内外温差标定、电池内部热失控蔓延特征、热失控喷发颗粒物化学分析的综合研究.

本研究中设计了一种方壳锂离子电池的内置热电偶测试方法,通过单体电池的绝热量热测试和侧向加热模组失效测试,研究了42 A·h三元方壳锂离子动力电池在绝热环境下的热失控内部温度特征及自然通风环境下的电池模组热失控蔓延特性;基于绝热热失控和侧向加热触发热失控内部温度特征,揭示了大容量电池热失控触发及蔓延机理;此外,还研究了绝热热失控喷发颗粒物和残骸元素的组成、微观形貌、晶体结构等特征. 本文的研究成果可以为三元锂离子电池的安全设计、电池模组的热失控蔓延抑制及新能源汽车安全事故调查提供理论参考.

1 锂离子动力电池热滥用实验

1.1 实验对象

本文中所采用的样品是某厂商生产的额定容量为42 A·h的商用方壳锂离子电池单体. 正极材料是LiNi1/3CO1/3Mn1/3O2,负极材料是石墨. 在进行测试之前对电池进行拆解,获取正极粉末进行电感耦合等离子发射光谱(ICP-MS)测试,得到电池样品中镍(Ni)钴(Co)锰(Mn)元素含量分别是每克 160 mg,每克 152 mg,每克 142 mg,完成三元锂电池正极材料确认. 样品电解液是由锂盐(LiPF6)和体积百分比为1∶1∶1的碳酸二甲酯(DMC)、碳酸二乙酯(DEC)、碳酸甲乙酯(EMC)组成. 隔膜基质材料是PE(聚乙烯),表面涂覆一层纳米级的陶瓷材料(Al2O3),利用偏聚氯乙烯(PVDF)及特殊工艺实现与PE的紧密粘结. 电池内部由两个卷芯组成,电池单体质量是844 g,卷芯质量(M卷芯)是696 g,电池尺寸是148.5 mm×26.5 mm×91.6 mm,电池比热容 Cp=1100 J·kg−1·K−1,厚度方向导热系数 λz=0.84 W·m−1·K−1、展向导热系数 λx=λy=15.3 W·m−1·K−1.

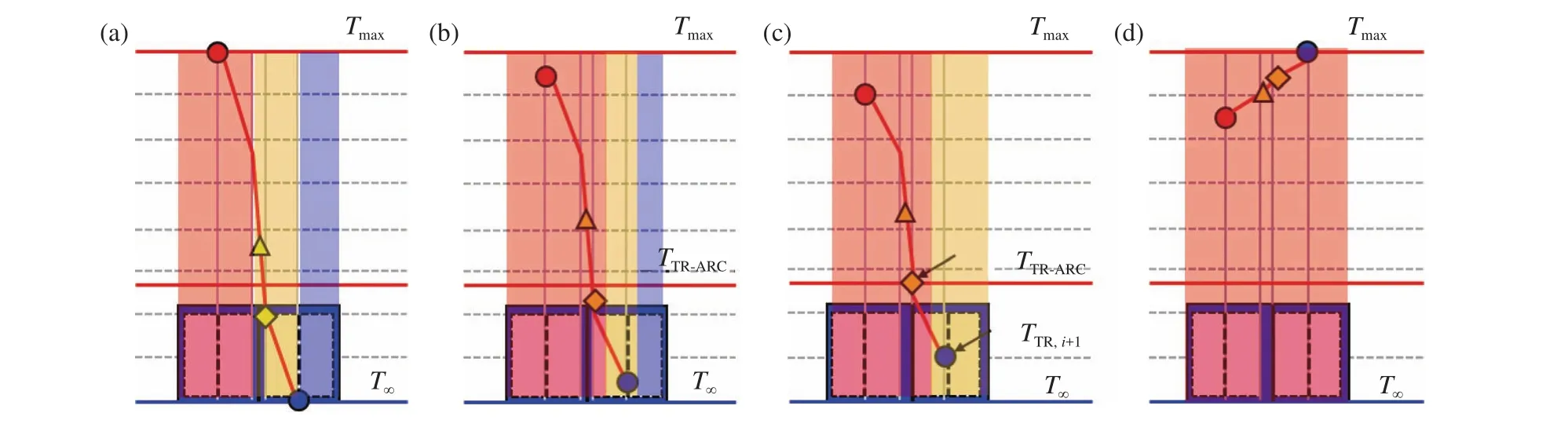

1.2 内置热电偶

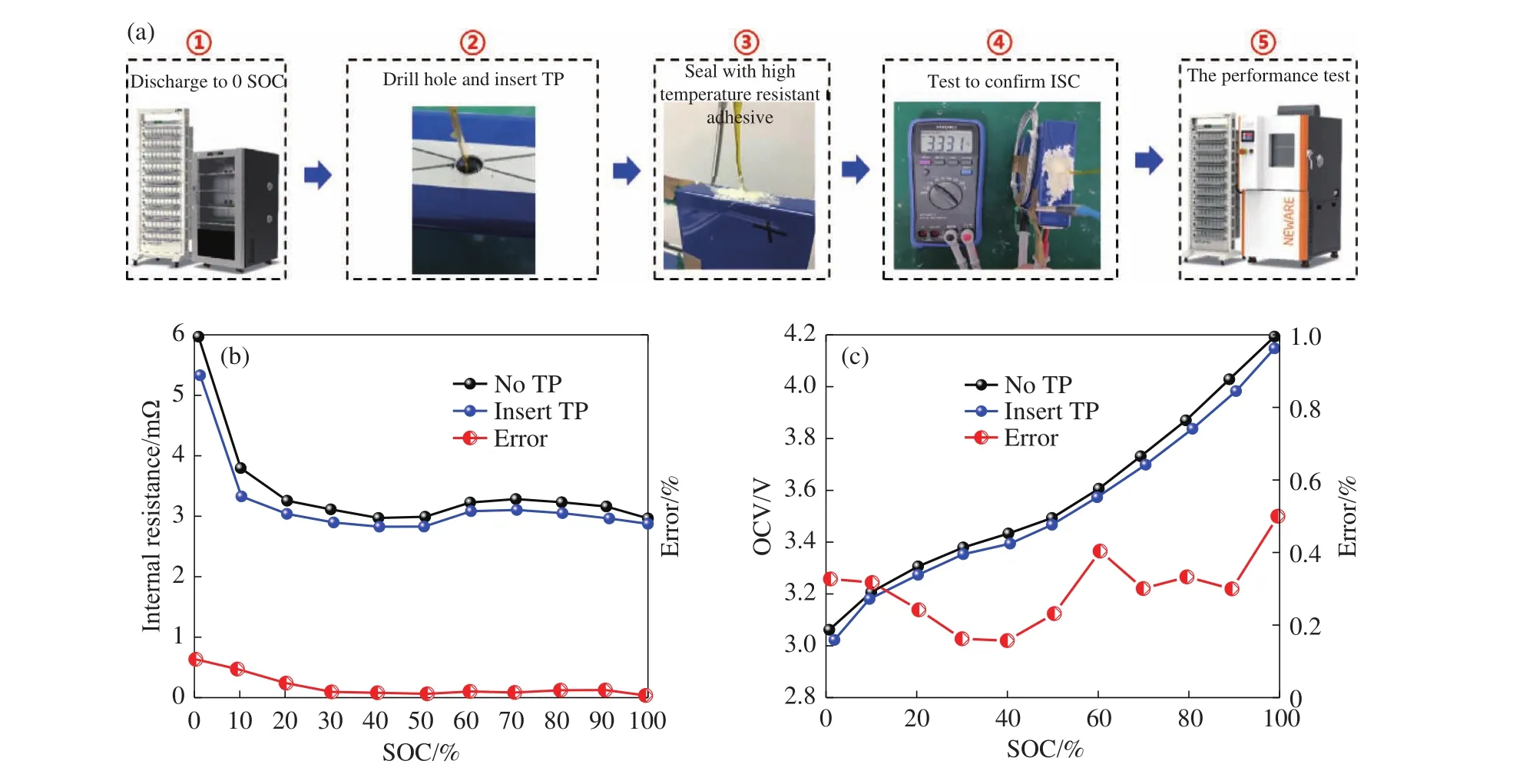

为了准确获取锂离子电池在热失控过程中的内部温度,自主设计了方壳锂离子电池内置热电偶方案,该方案可以适用于具有多个内部子卷芯的方壳锂离子电池,内置方案如下:①将电池放电至0%SOC;②在干燥间内,在电池侧面中心进行钻孔,对准内部卷芯缝隙,采用特氟龙胶带包覆直径为0.5 mm的K型热电偶插入缝隙;③采取耐高温抗腐蚀胶,对钻孔进行封堵处理;④确认样品无内短路后,将样品放置到干燥间24 h,随后对电池开展开路电压(OCV)及混合脉冲功率特性(HPPC)等性能测试,验证内置热电偶对电池容量和内阻的影响程度;⑤将验证通过的电池样品充满电,以进行后续实验. 内置详细步骤如图1(a)所示,OCV电压和内阻测试如图 1(b)、(c)所示[28]. 图 1中TP表示热电偶,ISC表示内短路.

图1 内置热电偶方案及其对电池性能的影响. (a)步骤;(b)开路电压测量结果;(c)内阻测量结果Fig.1 The built-in strategy of thermocouples and its influence on the performance of battery sample: (a) insertion steps; (b) open-circuit-voltage;(c) internal resistance

1.3 绝热热失控测试

如图2所示,大容量锂离子电池绝热热失控测试可以使用具有大尺寸量热腔的加速量热仪实现. 研究使用了英国THT公司生产的大尺寸量热 仪 (Extended volume-accelerating rate calorimetry,EV-ARC),其圆柱体量热腔直径达到 45 cm,高度为50 cm, EV-ARC测试过程中通过仪器控制实现样品温度和加热腔温度在达到热失控触发温度之前始终保持一致,以测量锂离子电池在热失控过程中的自产热量和产热速率[31]. 通过EVARC可获取锂离子电池热失控的三个特征温度[7],分别是T1(自产热温度),T2(热失控触发温度),T3(热失控内部最高温度),通过内置热电偶,还能获取锂电池热失控的MTD(表面和内部最大温差)、TISC(大规模内短路温度),dT/dt (温升速率),(dT/dt)max(最大温升速率),ΔH(总产热量)等热力学参数. 锂电池热失控过程中,内部材料发生高温氧化还原反应并喷出大量高温颗粒物,收集EV-ARC腔体内的颗粒物及失控后残骸进行扫描电镜(SEM)、X射线能谱分析(EDS)、X射线衍射分析(XRD),进一步探究电池的热失控机理.

图2 使用EV-ARC进行了锂电池的绝热热失控测试Fig.2 Experimental setup for the adiabatic thermal runaway tests of lithium-ion batteries using EV-ARC

1.4 热失控蔓延测试

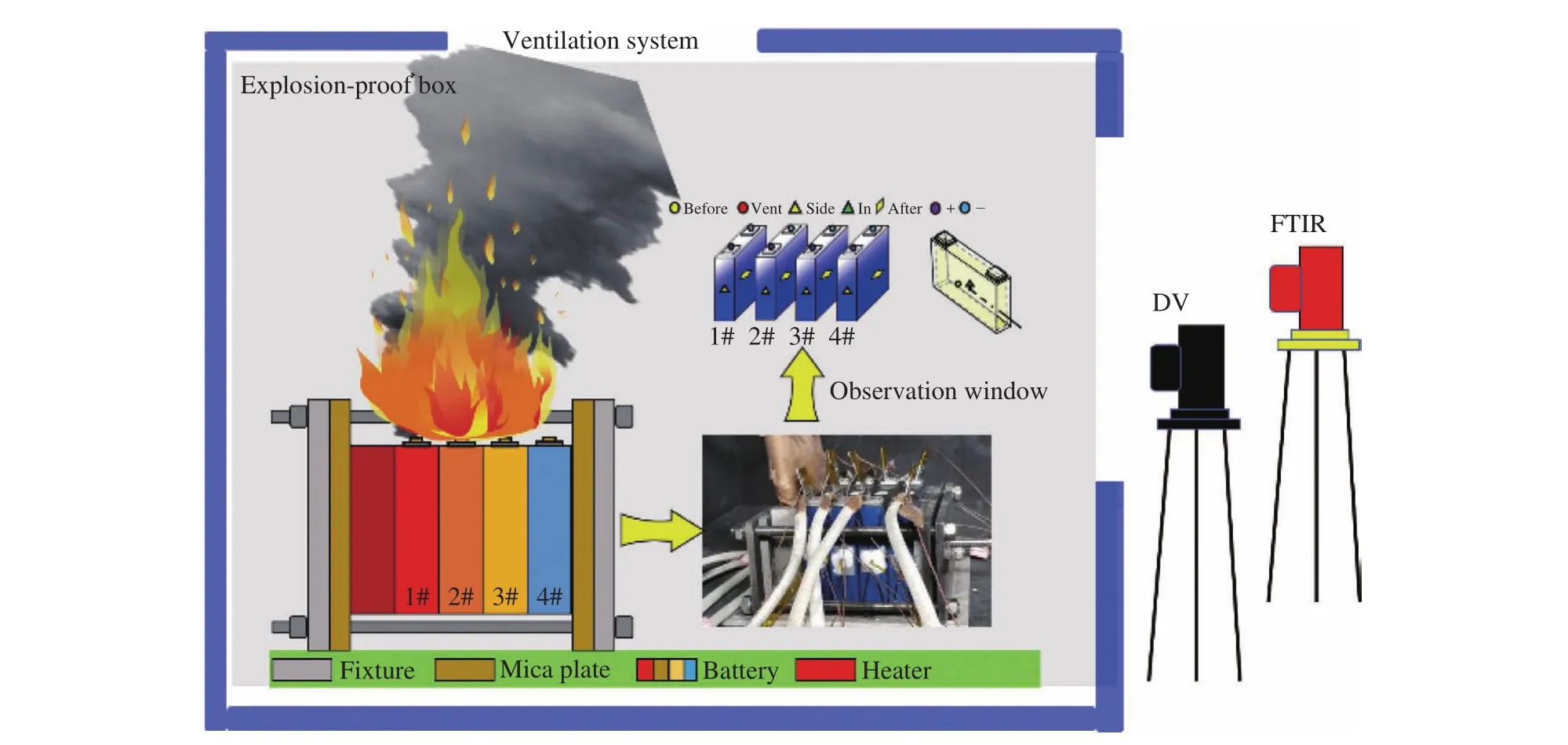

将具有内置热电偶的满电电池组成简易模组,如图3所示,模组间预紧力设定为2 N. 为了减少夹具对加热器和电池散热的影响,在加热器和夹具前端板之间、4#电池和后端板之间放置云母片,云母片尺寸和电池前后表面尺寸一致,是148.5 mm×26.5 mm×91.6 mm. 分别在每一节电池的前后表面、侧面、正负极耳、喷发口附近贴K型热电偶,在每一节电池极耳上连接电压线,热电偶和电压线连接数据采集仪,记录热失控蔓延过程中温度和电压变化情况. 组装好的电池模组在防爆箱内进行侧向加热实验,加热器加热功率为1 kW,当1#电池出现喷发后,关闭加热器电源,随后2#~4#电池在前一节热失控电池的传热作用下依次发生热失控. 防爆箱留有观察窗用于放置傅里叶红外热成像仪和摄像机记录电池模组的热失控蔓延过程.

图3 热失控蔓延实验设计Fig.3 Experimental setup for the thermal runaway propagation lithium-ion battery module

2 电池热滥用测试结果与分析

2.1 绝热热失控测试

2.1.1 电压和温度特征

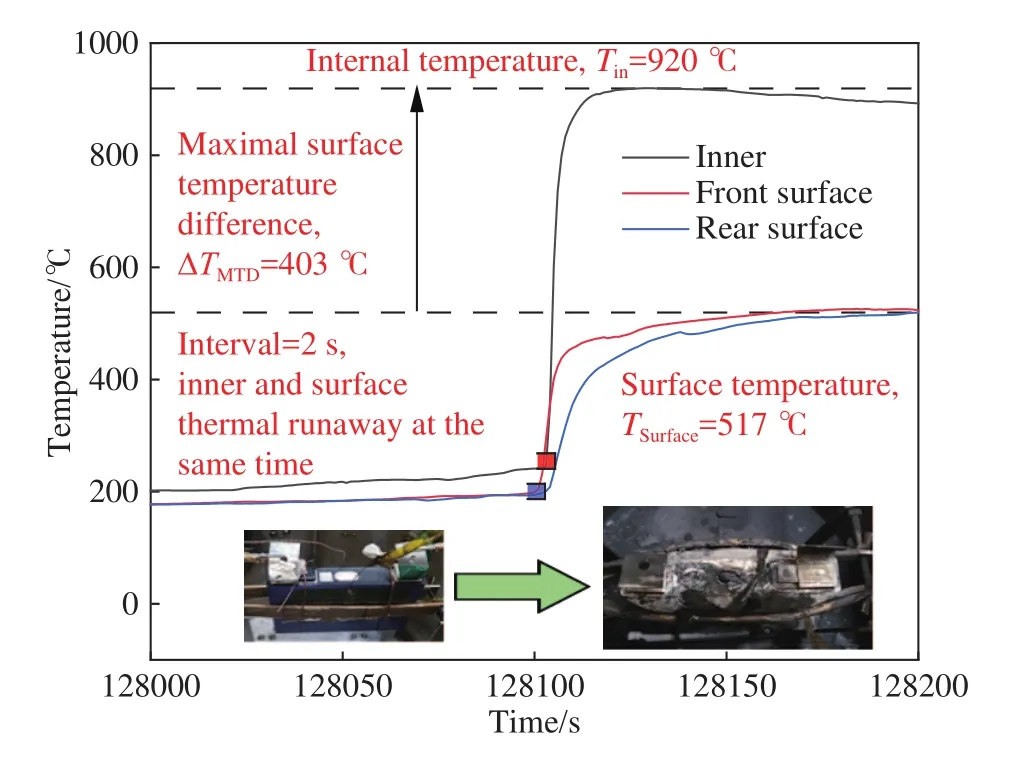

图4展示了满电状态下三元锂电池在绝热热失控过程中的电压、温度和温升速率特征. 图5列举了绝热热失控过程中锂电池不同温度阶段电池内部反应情况. 图4、5中可以根据温度和电压特征,将绝热热失控过程分为4个阶段:(I)V-ARC“加热—等待—搜寻”阶段. 电池在持续加热的情况下,出现高温容量衰减和一定程度的自放电,电压表现出微弱的降低现象. (II)温度达到 T1(82 ℃)后,EV-ARC探测到电池开始自产热,随后进入绝热阶段,电池自产热的本质原因是电池负极材料表面SEI熔化,电解液与负极材料反应导致;当前商用锂离子电池的T1一般介于60~120 ℃之间.电池在该阶段电压会从4.18 V降低到3.8 V左右;陶瓷涂覆隔膜可以提高隔膜的强度,提高隔膜的解体温度,因此当电池内部温度达到200 ℃时,隔膜闭孔收缩造成电池内部正负极局部接触并发生微短路. (III)随着电池负极材料与电解液反应放热,加之短路放出的热量,推动了隔膜的全面收缩解体,当温度超过200 ℃时,隔膜收缩率可达30%[32],此时电池内部正负极大范围接触,电池内部发生大规模内短路,内短路以及副反应产生的热量又进一步加速隔膜的解体;从图5中局部放大的电压−温度图可以看出,电池在60 s内瞬间从3.8 V降低到 0 V. (IV)当电池内部温度达到T2(242 ℃)时,电池发生热失控,此时电池内部的温升速率大于 1 ℃·s−1,电池内部温度从 242 ℃ 瞬间上升到T3(920 ℃),电池内部材料发生高温氧化还原反应生成大量的可燃混合气体,如CH4、CO、H2、C2H4等,电池正负极材料及铝箔在高温下熔化,当内部压力达到安全阀泄压安全压力时,电池安全阀位置出现喷发,侧面内置热电偶位置由于耐高温封堵胶的抗拉作用,在这个热失控过程中均未出现开孔. 大量的爆炸性可燃混合气体、高温烟气颗粒、铜箔碎片等从喷发口喷出. 在喷发的过程中,如果烟气颗粒温度达到可燃混合气体燃点,就会出现射流火等燃烧现象. 在第4个阶段,电池内部最大温升速率 (dT/dt)max可以达到40 ℃·s−1. 图 6记录了绝热热失控过程中电池内部温度和表面温度最大温差,从图中可以看出,锂离子电池发生热失控的过程中,内部和表面最大温差可达403 ℃. 锂离子电池在整个热失控过程中释放的总能量可以根据公式(1)计算.

图4 电池绝热热失控测试过程中的温度、电压特征图Fig.4 Voltage, temperature, and temperature rate of lithium-ion battery during the EV-ARC test

图5 热失控过程不同温度阶段内部反应Fig.5 Chemical reactions inside the lithium-ion battery at different temperature ranges

图6 电池热失控过程的内部和表面温度Fig.6 Internal and surface temperatures of lithium-ion battery during thermal runaway in EV-ARC test

将电池热失控时内部最高温度和表面最高温度代入式(1),得到电池释放的总能量分别是656884 J 和 333036 J,两者相差 100% 左右,如采用表面温度进行热失控建模,将造成巨大的预测误差.

2.1.2 喷发颗粒物分析

分析电池正极材料在热失控前后的成分变化,能帮助揭示锂电池热失控机理. 对绝热热失控过程中喷出的颗粒物及失控前后正极材料进行X射线衍射、扫描电镜、电子能谱分析. 结果显示,热失控喷发颗粒物及失控后残骸主要由C(石墨)、Ni、Co、Li2CO3、NiO、MnO、CoO、LiF、LiAlO2、LiNiO2等组成,喷发颗粒物中石墨和LiF质量分数占80%以上,而残骸中石墨和Li2CO3占比最高. 失控过程中电池内部正极材料经过高温氧化还原反应,有三元层状结构向尖晶石结构转变,并释放出氧气,随温度升高,尖晶石结构向岩盐结构转变[2]. 图7展示了扫描电镜+能谱分析电池正极失控前后及喷发颗粒表面形貌和元素组成.正极材料在热失控前比较光滑(图7(a)),热失控后表面出现一些裂痕和孔洞(图7(b)),印证了正极释氧[33−35]. 电子能谱结果显示失控后氧元素的百分比降低,且在喷发颗粒物中检测出氧元素,此外,未失控正极中检测到的F、P、S等元素在热失控过程中生成HF、LiF、POF3、SO2等物质,同时颗粒表面不稳定的Ni4+、Ni3+、Co3+变成了稳定的低价态Ni2+和Co2+[2].

图7 电池热失控前后材料化学分析. (a)未失控正极扫描电镜照片;(b)失控后正极残骸扫描电镜照片;(c)喷发颗粒物扫描电镜照片;(d)未失控、失控后、喷发颗粒能谱结果;(e) 喷发颗粒物及失控后正极X射线衍射图Fig.7 Chemical analysis of the lithium-ion battery before and after thermal runaway: (a) SEM of cathode materials before thermal runaway; (b) SEM of residual cathode after thermal runaway; (c) SEM of vent particles; (d) EDS of element analysis on the cathode before and after thermal runaway; (e) XRD of vent particles and cathode materials after thermal runaway

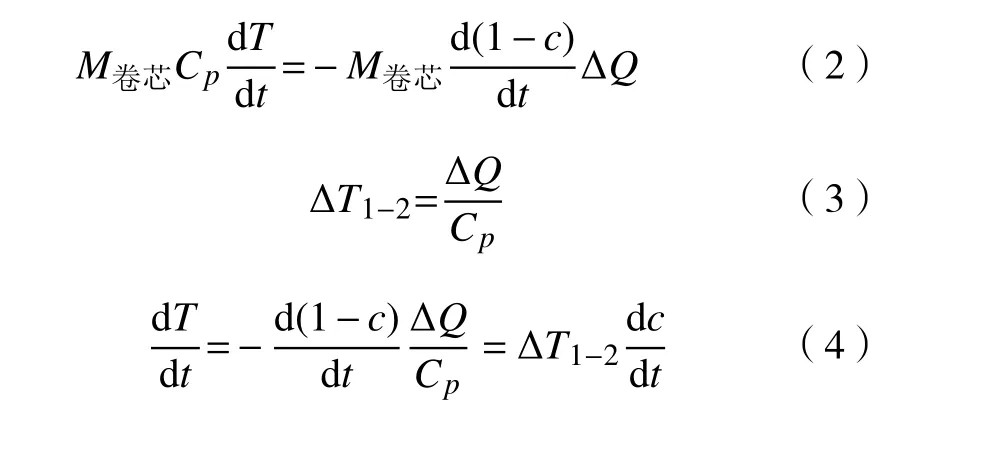

2.1.3 电池自产热阶段热动力分析

在绝热热失控测试过程中,电池自产热的热量全部用于加热电池并最终触发热失控. 在此过程中,假设电池处于理想状态,散热量等于0. 此时,认为锂电池在T1−T2阶段内外温度分布均匀一致. 此阶段能量守恒可以用式(2)表示,式中M卷芯表示电池内部卷芯的质量;式中c是锂电池热失控化学反应浓度,初始值是1,热失控结束是0;ΔQ 表示热量的归一化,单位是 J·kg−1;ΔT1−2是T1到T2的绝热温升,可以用式(3)表示;此时公式(2)可以用公式(4)表示;在非等温条件下,假设反应速率可以根据Arrhenius公式表示为式(5),其中f(c)是浓度随时间变化的函数,将式(5)代入式(4),可以得到式(6);对式(6)取自然对数可得式(7),式中Ea表示活化能,A表示指前因子,k为速率常数,T为热力学温度.

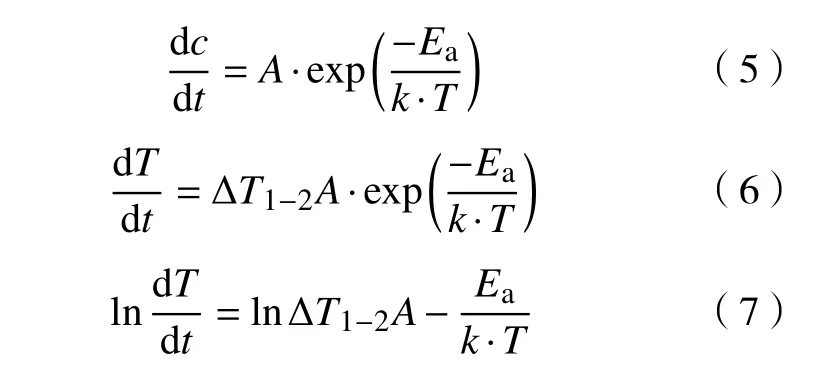

选取线性关系较好的温度区间,即ΔT1−2=106 ℃区间绘出式(7)的函数图如图8所示,通过图中的斜率和截距可以得到该款电池在该温升阶段的化学反应动力学参数:活化能Ea=0.49 eV,指前因子 A=0.057×1012s−1.

图8 ln(dT/dt)和 T −1拟合曲线Fig.8 ln(dT/dt) versus T −1 for lithium-ion battery

2.2 电池模组热失控蔓延特性

2.2.1 热失控喷发特征

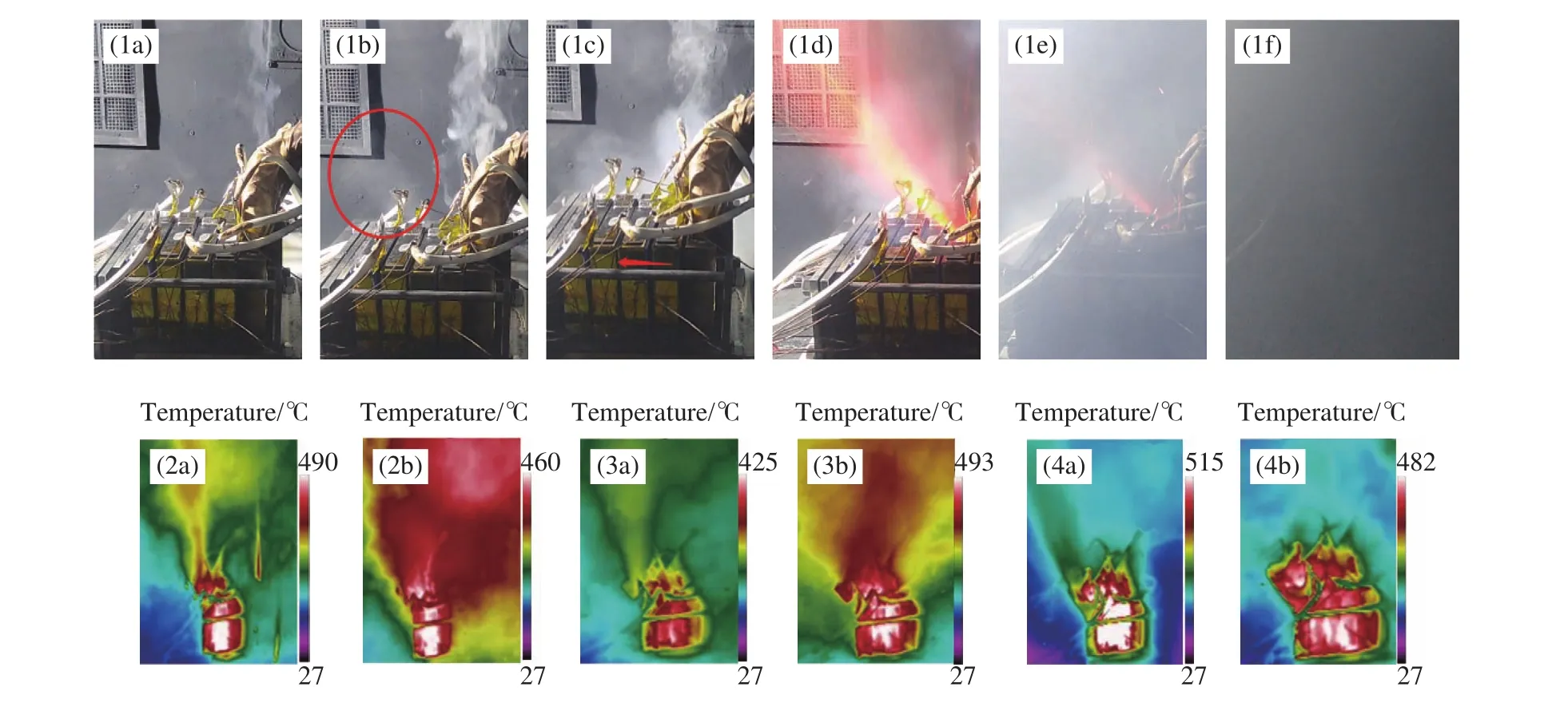

采用侧向加热的方式对1#电池进行加热,图 9(1a),1#电池在加热的作用下,555 s开始,在电池上方可见电解液蒸汽泄漏,此时刻定义为相对0时刻,154 s,左侧区域可见带压气体喷出,图 9(1b)红圈区域,这一特征可以为热失控的早期预警(检测电解液蒸汽)提供思路. 161 s,电池喷发口破裂之前,可见1#电池膨胀并沿着箭头方向压迫2#电池,1#电池喷发在 172 s结束,喷发持续 14 s. 1#失控喷出的烟雾在720 s左右充满了视野范围,2#~4#电池由于烟雾过多导致摄像机不能继续捕捉到喷发特征. 设置的傅里叶红外热成像仪记录了2#~4#电池的喷发特征. 图 9(2b)中,可见红色颗粒状高温物质在电池喷发过程中被喷出,实验结束后,通过观察防爆箱平台散落的铜箔残骸,可以推断该物质可能是在热失控过程中被高速气流撕裂的铜箔碎片.

图9 热失控蔓延中电池的喷发特征. (1a)1#电池,0 s;(1b)1#电池,154 s;(1c)1#电池,161 s;(1d)1#电池,0 s;(1e)1#电池,154 s;(1f)1#电池,161 s;(2a)2#电池,212 s;(2b) 2#电池,218 s;(3a)3#电池,274 s;(3b)2#电池,280 s;(4a)4#电池,380 s;(4b)4#电池,393 sFig.9 Vent characteristics in thermal runaway propagation: (1a)1# Cell,0 s;(1b) 1# Cell,154 s;(1c) 1# Cell,161 s;(1d)1# Cell,0 s;(1e) 1# Cell,154 s;(1f) 1# Cell,161 s;(2a)2# Cell,212 s;(2b) 2# Cell,218 s;(3a)3# Cell,274 s;(3b) 2# Cell,280 s;(4a)4# Cell,380 s;(4b) 4# Cell,393 s

通过观察傅里叶红外热成像仪视频发现:发生热失控后,2#电池持续喷发16 s,3#电池持续喷发17 s,4#电池持续喷发 18 s,1#电池持续喷发14 s,主要是因为1#电池受到加热器预加热作用大,部分电解液有充足时间提前喷出导致.

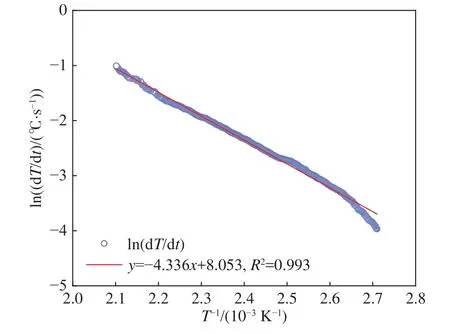

2.2.2 热蔓延过程中前后表面的温度特征

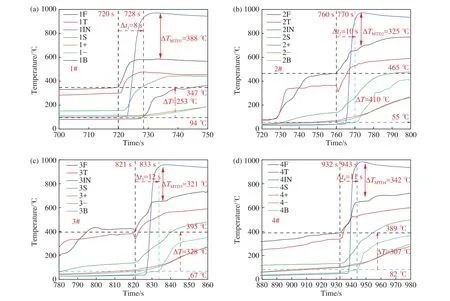

电池内部热失控蔓延时间是指电池前后表面触发热失控蔓延的时间间隔,记作Δti(i=1,2,3,4).电池厚度与Δti比值定义为单体内热失控蔓延速度. 图10是电池模组在热失控蔓延过程中采集的温度曲线图,1F表示1#电池前表面、1T表示电池前表面距离喷发口1 cm位置的温度,1IN表示1#电池内部温度,1+和1−表示1#电池正负极耳温度,1S表示1#电池侧面温度,1B表示1#电池后表面温度,对应形式以此类推. ΔTMTDi为第i#电池中心温度和表面温度最大温差,i=1,2,3,4. ΔT为电池前表面和后表面发生热失控时,触发温度的温差情况.

图10 热失控蔓延过程中温度特征Fig.10 Temperature characteristics in thermal runaway propagation

热失控蔓延过程中,单体内的热失控最早在前表面触发,1#~4#经过8~12 s蔓延至后表面,蔓延速度约为 2.23~3.35 mm·s−1,热失控传播速度与电池的密度、比热容、导热系数及产热速率相关. 当发生热失控时,前后表面温度梯度介于253~410 ℃之间,1#电池温度梯度最低,主要是因为加热器对1#电池的预加热注入额外能量导致;热失控过程中,电池内部温度均高于表面温度,最大温差(MTD)介于 320~380 ℃ 之间. 热失控蔓延过程中,正负极耳温度基本一致;对比图中红色曲线和黑色曲线可知,电池前表面中心温度高于距离喷发口1 cm表面处温度107 ℃左右.

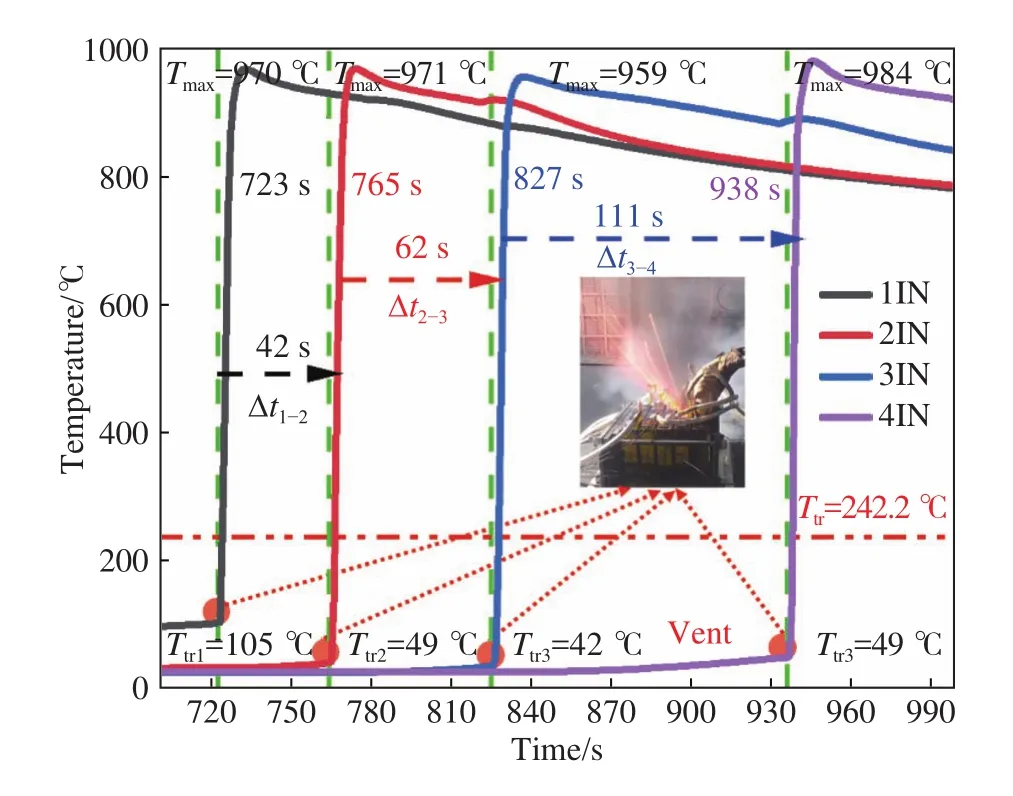

2.2.3 热失控蔓延特性

热失控蔓延时间和内部最高温度可用于表征电池热失控的危险程度,热失控蔓延时间越短,内部温度越高,表明其热失控危险性越大. 图11中,1#至4#电池内部温度介于959~984 ℃之间,热蔓延时间介于42~111 s之间,时间长度表现为1#至2#<2#至3#<3#至4#. 这主要是因为在侧向加热过程中,2#~4#电池受到预加热的程度逐渐递减,4#电池受到夹具额外吸热影响导致;此外,电池内部热失控触发温度的高低排序为为1#>2#,3#,4#.图中Δti-i+1表示第i节电池蔓延至第i+1节电池的时间,i=1,2,3;Tmax表示热失控内部最高温度;Ttri表示侧向加热过程汇总第i节电池热失控触发温度,i=1,2,3,4;Ttr表示该款电池在绝热量热测试中的热失控触发温度.

图11 三元锂电池的热失控蔓延特性Fig.11 Characteristics of thermal runaway propagation for Li(NiCOMn)1/3O2 battery

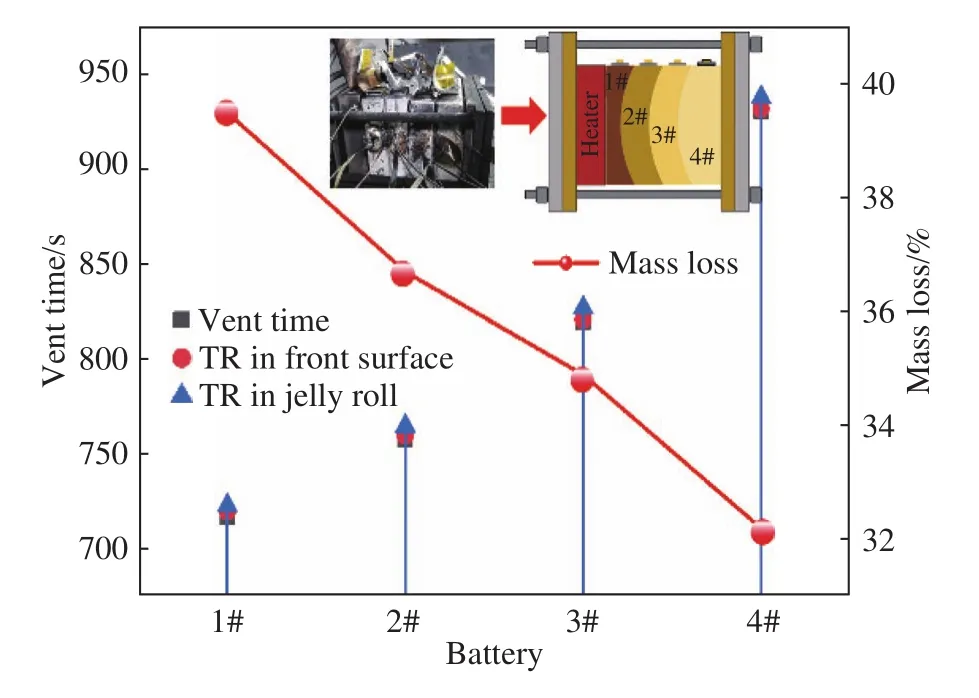

如图12所示,对比喷发、前表面热失控触发时间及电池内部热失控触发时间可以发现:较早表现出的热失控特征是喷发. 观察实验视频发现1#~4#电池从开始加热到喷发的时间分别是717、758、820、931 s;前表面开始热失控的时间分别是720、760、821、932 s;内部热失控的时间分别是723、765、827、938 s;整体表现为电池喷发后 1~3 s内,前表面开始热失控,6~7 s后热失控蔓延至卷芯中央. 对比热失控从电池前表面蔓延至后表面的时间发现,电池内部的热失控蔓延是一个加速过程,从中间蔓延至后表面,仅需要2~4 s. 如图12所示,在电池热失控蔓延的过程中,1#~4#电池质量损失表现出逐渐递减的趋势. 对模组残骸进行拆解可以发现,模组残骸形变特征表现为逆向热失控蔓延的方向凸起. 图13中,电压从4.2 V降低到0 V,表示电池内部已经形成大规模内短路,经过tint=9~12 s时间(tint表示内短路至内部温度最大值的时间间隔),电池内部温度达到最大值Tmax,电池内短路温度TISC(TISCi电池热失控内短路温度,i=1,2,3,4)稍小于热失控温度 Ttr. 图中,1V~4V表示1#电池至4#电池的电压变化情况.

图12 热失控响应及质量损失Fig.12 Thermal runaway response and mass loss in thermal runaway propagation

图13 热失控蔓延过程中温度、电压的响应Fig.13 Temperature and voltage responses during thermal runaway propagation test

2.2.4 热失控蔓延机理

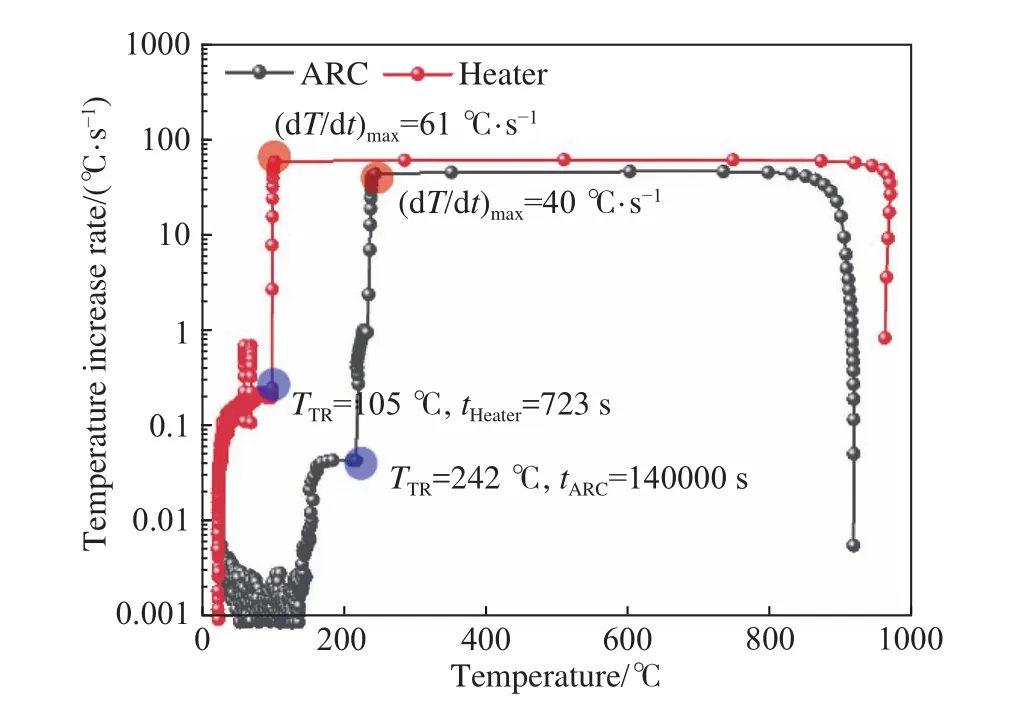

侧向加热过程中电池热失控的触发温度、温升速率、触发时间等特征与绝热热失控条件相比有较大的区别. 绝热测试过程中,电池热失控触发持续时间远远大于侧向加热时间(tHeater=723 s,tARC=140000 s),侧向加热热失控的最大温升速率大于绝热热失控测试,侧向加热热失控触发温度小于绝热测试,如图14所示. 探究电池收到绝热加热和侧向加热热失控特性的差异可以帮助揭示大容量电池的热失控蔓延机理. 图中,TTR表示热失控触发温度,tHeater表示侧向加热实验中1#电池开始热失控的时间;tARC表示该款点在ARC绝热测试过程中,电池热失控的时间.

图14 绝热热失控与侧向加热热失控过程中电池内部温升速率的对比Fig.14 Comparison of the temperature rise rate between EV-ARC test and side heating during thermal runaway propagation

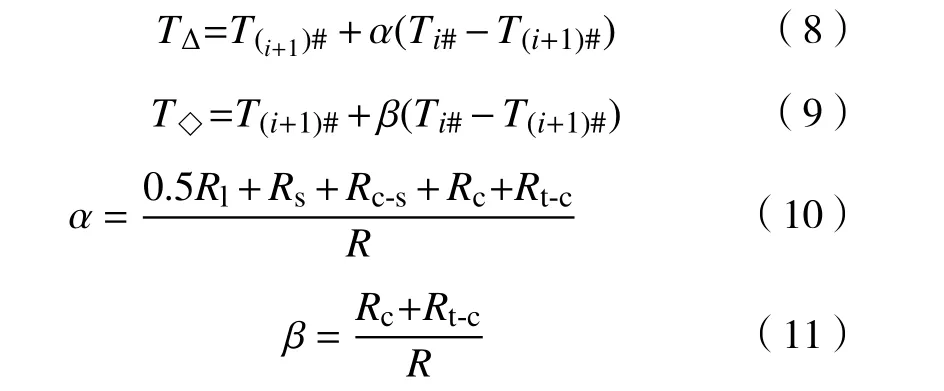

电池受到侧向加热时,其热失控触发温度小于绝热热失控的情况,主要是因为在绝热测试环境下,电池升温过程中的内外温度分布比较均匀,基本上整节电池的温度达到热失控触发温度时才会发生热失控;在热失控蔓延过程中,根据所建立的热阻网络,侧向加热条件下,会出现电池温度分布的不均匀. 如图15所示,模组中接触热阻主要由电池单体之间的接触热阻(Rl)、铝壳与卷芯之间的接触热阻(Rc-s)、热电偶与卷芯之间的接触热阻(Rt-c)、电池卷芯热阻(Rc)、铝壳的热阻(Rs)等,总热阻(R)等于相邻电池内部各个热阻之和[35]. 相邻电池之间的温度和卷芯前表面的温度可以通过相邻电池的内部温度和热阻插值得到,如式(8),(9)所示. 式中,Ti#为 i#电池的卷芯温度,T(i+1)#为(i+1)#电池的卷芯温度,i=1,2,3;α 表示(i+1)#内部热阻占R的比例,β表示(i+1)#卷芯热阻占R的比例,如式(10)~(11)所示. 在电池内部不同接触热阻的两侧布置热电偶,并对其进行侧向加热,根据加热过程中的热流和温度梯度可以计算出α和β的平均值,其中α=0.66,β=0.29,该值可以用于指导热失控蔓延模型中热阻层的初步标定.

图15 电池之间传热热阻分布情况[35]Fig.15 Distribution of thermal resistance between cells

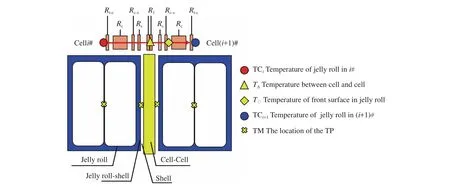

图16尝试用热阻分布揭示大容量电池模组的热失控蔓延机理,图中T∞为环境温度,TTR-ARC为ARC测试热失控触发温度,Tmax为热失控最高温度,图中图形含义与图15相同. 图中可以看出,侧向加热实验中,电池前后表面及内部存在温度梯度;当i#电池发生热失控时,电池内部温度瞬间达到Tmax,热失控产生的热量以热传导的方式通过表面传递给(i+1)#电池,此时,i#和(i+1)#电池之间的温度TΔ大于(绝热热失控触发温度)TTR-ARC. 由于热阻网格的存在,导致(i+1)#电池卷芯前表面温度T◇以及(i+1)#电池内部最高温度均未达到热失控触发温度,随着i#电池的继续传热,(i+1)#电池内部卷芯的前表面达到热失控触发温度TTR-ARC并未发生热失控. 此时(热失控时刻tTR,i+1)由于卷芯热阻的存在,导致(i+1)#电池内部温度远小于绝热热失控的触发温度,当(i+1)#电池前表面发生热失控时,热失控在10 s内蔓延至整个电池,此时(i+1)#电池内部的温度达到最高.

图16 热失控蔓延至不同阶段时相邻电池内放的温度分布情况[36]. (a)i#电池失控达到最高温度; (b)i#电池加热(i+1)#电池; (c)(i+1)#电池达到热失控触发温度 TTR-ARC; (d)(i+1)#电池失控达到最高温度Fig.16 Temperature distribution of adjacent batteries in different stages of thermal runaway propagation: (a) the maximum temperature of i# in TR;(b) i# heats (i+1) #; (c) the temperature of (i+1) #reachs to TTR-ARC; (d) the temperature of (i+1) #reachs to Tmax

2.2.5 热失控蔓延过程中的传热热流分析

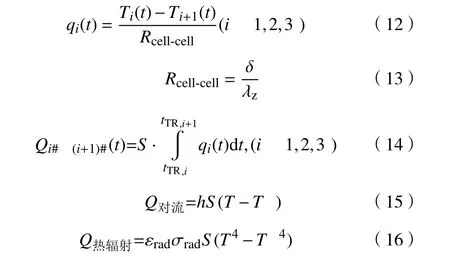

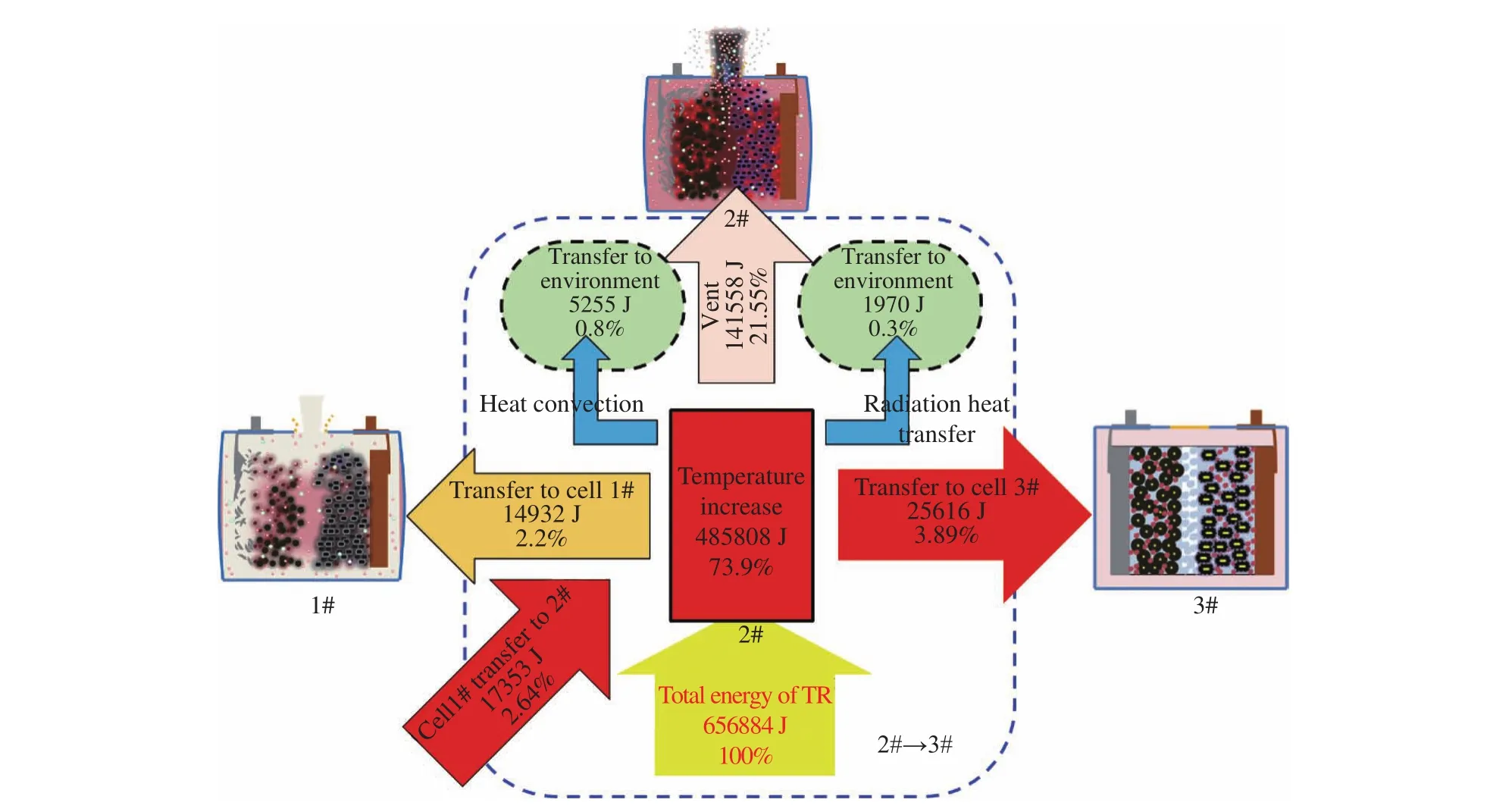

以固体传热为主梳理热失控蔓延过程中的传热热流. 本次实验中未见射流火,因此可以忽略着火对传热热流的影响,在热失控蔓延的过程中,失控电池所释放的能量可以分为5种:①用于加热失控电池本身,②随喷发物被带出电池,③用于向下一节电池传递热量,④回传给前一节电池,⑤电池散热(对流换热和热辐射). 电池释放的总能量可以根据式(1)计算. 电池在热失控过程中,喷发物质主要有电解液蒸气、金属氧化物、金属单质、石墨颗粒、混合气体(HF、CO、H2、CH4、C2H4、CO2、C3H6等),通过 ICP-MS、GC-MS、FTIR 等材料化学分析技术可以确定喷发物质的材料占比,进而根据材料成分计算得到喷发固体物质的比热容为 0.75~0.85 J·g−1·K−1,混合气体的比热容约为1.3 J·g−1·K−1;以喷发物质量为 208 g,根据式(1)可以计算出理想状态下锂电池在发生热失控时,喷发带走的能量约为141558 J,占总能量的21.55%.传递给临近电池的热量(包含传递给前一节和后一节)可以根据式(12)~(14)计算. 失控过程中热对流和热辐射散失的热量可用公式(15)~(16)计算. 式(12)~(16)中,qi(t)表示电池单位面积在单位时间内传递的热量,Rcell-cell为电池与电池之间额热阻,δ为薄层厚度;λz为薄层厚度方向导热系数;h为对流传热系数;S为对流换热面积;T为电池各个边界的温度;T∞为环境温度;εrad为辐射系数(辐射率);σrad为斯蒂芬−玻耳兹曼常数(Stefan-Boltzmann constant),Q为单位时间内面积S上的传热热量,Qi#→(i+1)#为 i#电池传递给(i+1)#电池的热量,Q对流为对流换热热量,Q热辐射为辐射换热量.

通过传热公式可以计算出在热失控蔓延过程中,1#电池传递给 2#电池的能量是 17353 J,占释放总能量的2.64%,2#电池传递给3#电池的总热量是25616 J,占总能量的3.89%,3#电池传递给4#电池的热量45861 J,占释放总能量的6.98%;同时可以计算出2#电池失控时,在触发3#电池热失控的过程中,回传给1#电池的热量是14932 J,占总能量的2.2%. 由此可见,电池在热失控蔓延过程中,10%左右的总能量就足以触发相邻电池发生热失控.

以2#电池为例,计算2#电池在发生热失控过程中的能流分布情况. 根据式(15)~(16)计算出理想状态下,从2#电池发生热失控开始到3#电池发生热失控过程中,通过热对流和热辐射向环境散失的热量约为7225 J,约占热失控总能量的1.1%.根据各部分能量分布画出2#电池热失控蔓延过程中的能流图,如图17所示.

图17 热失控蔓延过程中相邻电池能流分布Fig.17 Energy flow distribution of adjacent batteries during thermal runaway propagation

3 结论

基于热滥用实验研究了额定容量为42 A·h的三元方壳锂离子动力电池在不同热滥用方式下的单体热失控特性级模组热失控蔓延特性,研究结果表明:

(1)锂离子电池发生热失控时,电池内部最高温度可达920 ℃. 在均匀受热的前提下,热失控时的内外温差仍可达403 ℃.

(2)锂离子电池绝热热失控喷发颗粒包含金属氧化物、碳酸化合物、氟化物、金属单质、石墨单质,且LiF和石墨单质是喷发颗粒的主要组成部分,质量分数约占80%;失控后电池残骸中LiCO3和石墨质量分数占比较高,占80%以上.

(3)在发生热失控时电解液蒸汽泄漏及电压下降均早于温度的急剧上升,特别是电解液蒸汽泄漏可以提前于热失控100 s以上,为热失控的早期预警提供了一种可能的技术手段.

(4)热失控在电池内部的蔓延时间约为8~10 s,泄压口破裂早于前表面热失控,早于电池内部热失控的触发. 模组热失控蔓延过程中,其质量损失呈现出逐渐递减的趋势,且凸起变形方向与热失控蔓延方向相反.

(5)热失控释放的总能量中用于自身加热和喷发损失总计占90%左右,热失控释放能量的10%足以触发临近电池发生热失控.

本研究可为NCM三元锂离子动力电池的安全性设计、热失控蔓延抑制技术及新能源汽车安全事故调查提供一定的理论参考.